Опора шарошечного долота (варианты)

Иллюстрации

Показать всеИзобретение относится к породоразрушающему инструменту, а именно к опорам буровым шарошечных долот. Технический результат - упрощение монтажа, повышение стойкости опоры и улучшение технико-экономических показателей буровых работ. Опора шарошечного долота содержит цапфу и шарошку, закрепленную на цапфе замковым подшипником, выполненным в виде двух обойм, контактирующих между собой по сферической поверхности, внутренняя из которых закреплена на цапфе, а наружная - на шарошке. Наружная обойма выполнена в виде двух колец, контактирующих между собой боковыми поверхностями и жестко соединенных одно с другим, при этом максимальный внутренний диаметр колец со стороны их контактирующих поверхностей больше наружного диаметра внутренней обоймы. Кольца могут быть соединены одно с другим посредством штифта или, при этом контактирующие боковые поверхности колец выполнены с ответными выступами и впадинами. 2 н. и 3 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к породоразрушающему инструменту, а именно к опорам буровым шарошечных долот.

Известна опора шарошечного долота, содержащая цапфу, на которой посредством подшипников скольжения и качения, один из которых - замковый, установлена шарошка с рабочими элементами (см. справочник «Буровые долота». Палий П.А. и Корнеев К.Е., Москва, Недра, 1971 г., с.175, рис.V.29).

К недостаткам данной опоры следует отнести быстрый выход ее из строя из-за ослабления цапфы каналом под замковый палец. Особо это сильно сказывается на долотах, предназначенных для использования по твердым и крепким породам. Это связано с тем, что эффективность работы шарошечных долот по таким породам в первую очередь определяется величиной осевой нагрузки. Чем выше осевая нагрузка, тем выше скорость бурения. Однако ослабление цапфы замковым пальцем в малогабаритных долотах ограничивает допустимую осевую нагрузку и не позволяет проводить бурение на форсированных режимах.

Более близкой к предложенной по технической сущности и достигаемому результату является опора шарошечного долота, содержащая лапу с цапфой и шарошку, закрепленную на цапфе замковым подшипником в виде двух обойм, контактирующих между собой по сферической поверхности, внутренняя из которых закреплена на цапфе, а наружная - на шарошке (см. авт. св. СССР №220192, кл. Е21В 10/22, 1968 г.).

В данной опоре благодаря выполнению замкового подшипника без пальца значительно повышается прочность цапфы, а следовательно, возможно и использование форсированных режимов бурения.

Недостаткам этой опоры является сложность монтажа замкового подшипника. Это связано с необходимостью нагрева наружной обоймы для установки в ее внутренней полости второй обоймы. При нагреве обоймы происходит отпуск металла обоймы и как следствие этого уменьшение твердости рабочей поверхности и снижение износостойкости всей опоры. В случае же незначительного нагрева верхней обоймы установка другой обоймы возможна только при незначительной разнице между наружным диаметром внутренней обоймы и проходным каналом наружной обоймы. Однако в этом случае даже при незначительном износе опоры возможны случаи разъединения шарошки и цапфы и оставление шарошек на забое и как следствие этого - возникновение тяжелых аварий.

Наиболее близкой к предложенной по технической сущности и достигаемому результату является опора шарошечного долота, содержащая лапу с цапфой и шарошку, закрепленную на цапфе замковым подшипником в виде двух обойм, жестко связанных соединительным элементом и контактирующих между собой по сферической поверхности, внутренняя из которых закреплена на цапфе, а наружная - на шарошке, при этом наружная обойма замкового подшипника разделена по линии, проходящей перпендикулярно ее оси и через максимальный радиус внутренней сферической поверхности, на два кольца, контактирующих между собой торцевыми поверхностями (см. патент РФ №2308591, кл. Е21В 10/22, 2007 г.).

Однако известная конструкция опоры также имеет недостатки. Одним из основных недостатков ее является невозможность замены шарошки в незаводских условиях.

В процессе бурения, особенно по абразивным породам, часто наблюдается выход вооружения шарошек при вполне работоспособной опоре. Однако из-за указанного недостатка приходится снимать с работы все долото, что ведет к значительному удорожанию буровых работ.

В соответствии с изложенным техническим результатом изобретения является обеспечение смены шарошек долота силами буровой бригады или мехмастерской и повышение стойкости и надежности опоры при одновременном упрощении технологии сборки замкового подшипника.

Поставленная техническая задача по первому варианту решается тем, что в опоре шарошечного долота, содержащей лапу с цапфой и шарошку, закрепленную на цапфе замковым подшипником в виде двух обойм, жестко связанных соединительным элементом и контактирующих между собой по сферической поверхности, внутренняя из которых закреплена на цапфе, а наружная - на шарошке, при этом наружная обойма замкового подшипника разделена по линии, проходящей перпендикулярно ее оси и через максимальный радиус внутренней сферической поверхности, на два кольца, контактирующих между собой торцевыми поверхностями, согласно изобретению, кольцо наружной обоймы, расположенное со стороны основания цапфы, выполнено с меньшим диаметром по сравнению с другим кольцом, а шарошка и кольца выполнены с совмещенными каналами для размещения соединительного элемента, жестко соединяющего кольца между собой, при этом каналы расположены параллельно оси цапфы.

По второму варианту поставленная техническая задача решается тем, что в опоре шарошечного долота, содержащей цапфу и шарошку, закрепленную на цапфе замковым подшипником, в виде двух обойм, жестко связанных соединительным элементом и контактирующих между собой по сферической поверхности, внутренняя из которых закреплена на цапфе, а наружная - на шарошке, при этом наружная обойма замкового подшипника разделена по линии, проходящей перпендикулярно ее оси и через максимальный радиус внутренней сферической поверхности, на два кольца, контактирующих между собой торцевыми поверхностями, согласно изобретению, кольцо, расположенное со стороны основания цапфы, выполнено с меньшим диаметром по сравнению с другим кольцом, а лапа и кольца выполнены с совмещенными каналами, расположенными параллельно оси цапфы и предназначенными для размещения соединительного элемента, жестко соединяющего кольца между собой.

Решению поставленной задачи по второму варианту способствует также и то, что:

- совмещенные каналы в кольцах выполнены с резьбой, а соединяющий их элемент выполнен в виде резьбового штифта;

- головка резьбового штифта для колец размещена заподлицо с торцом кольца, расположенного у основания цапфы.

Такое выполнение опоры позволяет обеспечить замену шарошки с изношенным вооружением непосредственно на буровой или мехмастерской и повысить стойкость опоры при одновременном упрощении технологии сборки замкового подшипника.

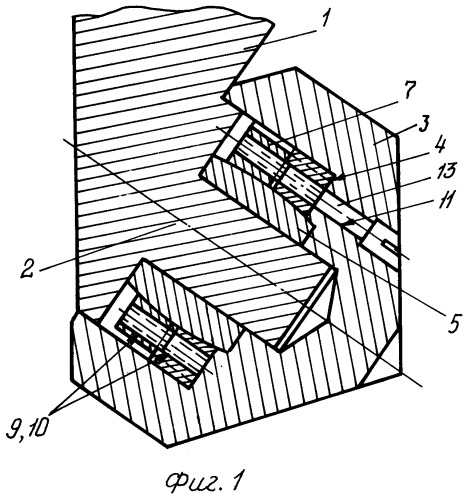

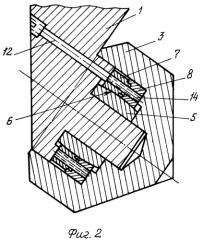

Изобретение поясняется чертежами, на которых фиг.1 и 2 изображают общий вид опоры долота в разрезе (на фиг.1 - по первому варианту, на фиг.2 - по второму варианту).

Опора бурового шарошечного долота включает лапу 1 с цапфой 2 и закрепленную на цапфе 2 посредством замкового подшипника шарошку 3. Замковый подшипник выполнен в виде двух обойм 4 и 5, контактирующих между собой по сферической поверхности 6. Внутренняя обойма 5 закреплена на цапфе 2, а наружная - 4 в полости шарошки 3. При этом наружная обойма 4 выполнена в виде двух колец 7 и 8, контактирующих между собой торцевыми поверхностями и жестко соединенных одно с другим, причем кольцо 7, расположенное со стороны основания цапфы 2, выполнено с меньшим диаметром по сравнению с другим кольцом 8. Кольца 7 и 8 образованы путем разделения наружной обоймы 5 по линии, проходящей перпендикулярно ее оси и через наибольший радиус внутренней сферической поверхности 6. Такое выполнение наружной обоймы 5 обеспечивает монтаж замкового подшипника без нагрева, а следовательно, и без изменения структуры рабочей поверхности наружной обоймы 3. Кроме того, разъемное выполнение наружного кольца 7 позволяет использовать сферическую поверхность 6 значительно меньшего радиуса и тем самым увеличить высоту обхвата внутренней обоймы 5 наружной обоймой 4. А это в свою очередь гарантирует надежность удержания шарошки 3 на цапфе 2 даже при значительном износе контактирующих поверхностей 6 внутренней и наружной обойм 4 и 5.

При этом по одному варианту лапа 1 с цапфой 2 и кольца 7 и 8, а по другому варианту шарошка 3 и кольца 7 и 8 выполнены с совмещенными каналами 9, 10, 11 и 12, расположенными параллельно оси цапфы 2 и предназначенными для размещения соединительного элемента 13 или 14, жестко соединяющего кольца 7 и 8 между собой. В качестве соединительного элемента 13 или 14 предпочтительно использовать резьбовой штифт. Хотя может использоваться и гладкий стержень с твердой поверхностью, обеспечивающей его извлечение через канал 12 в лапе 1 или через канал 11 в шарошке 3.

Торцевые контактирующие поверхности колец 7 и 8 могут взаимодействовать между собой посредством кулачков и ответных им пазов или концентрических выступов и ответных им пазов (не показаны).

При монтаже опоры вначале на внутреннюю обойму 5 устанавливают кольца 7 и 8, совмещая их кулачки с пазами или концентрические выступы с ответными пазами, а также в одном случае каналы 9 и 10 с каналами 11 в шарошке 3, а в другом каналы 9 и 10 с каналами 12 в лапе 1 долота. После этого кольца 7 и 8 жестко соединяют или резьбовым штифтом 13, или 14, или гладким стержнем. Затем сначала запрессовывают обоймы 4 и 5 в сборе на цапфу 2, а затем запрессовывают на обойму 5 шарошку 3, при этом кольцо 7 благодаря меньшему наружному диаметру не контактирует с внутренней поверхностью шарошки 3.

В процессе работы на забое скважины опорные поверхности цапфы 2 и шарошки 3 изнашиваются по сферической поверхности 6. Однако благодаря выполнению наружной обоймы 5 разъемной между максимальным и минимальным внутренними диаметрами колец 7 и 8 может быть выбрана такая разница, которая полностью исключает вероятность оставления шарошек 3 на забое скважины. Указанная разница между максимальным и минимальным внутренними диаметрами колец 6 и 7 обеспечивается выбором радиуса сферической поверхности 5, который определяется для каждого типоразмера буровых долот.

При необходимости замены шарошки 3 с изношенным вооружением на новую по первому варианту отворачивается размещенный в канале 11 резьбовой штифт 13 и вывинчивается из кольца 7. Тем самым происходит разъединение колец 7 и 8. А так как с шарошкой 3 соединено только кольцо 8, то шарошка 3 вместе с кольцом 8 свободно снимается с цапфы 2 и заменяется другой. После этого новая шарошка 3 с новым вооружением и кольцом 8 фиксируется на цапфе резьбовым штифтом 13. По второму варианту резьбовой стержень 14 отвинчивается через канал 12 в лапе 1 из кольца 7 до разъединения с кольцом 8. Затем осуществляется замена шарошки вышеописанным способом. При использовании гладкого стержня замена изношенной шарошки 3 осуществляется аналогично.

Предложенная конструкция опоры позволяет осуществлять замену изношенной шарошки непосредственно на буровой, что позволит многократно использовать наиболее дорогостоящие элементы долота. Кроме того, использование предложенной опоры позволяет повысить стойкость и надежность ее работы при одновременном упрощении технологии сборки замкового подшипника, а следовательно, и опоры в целом. Это в свою очередь позволяет улучшить технико-экономические показатели буровых работ в первую очередь за счет применения форсированных режимов бурения и за счет многократного использования корпуса с цапфами.

1. Опора шарошечного долота, содержащая лапу с цапфой и шарошку, закрепленную на цапфе замковым подшипником в виде двух обойм, жестко связанных соединительным элементом и контактирующих между собой по сферической поверхности, внутренняя из которых закреплена на цапфе, а наружная - на шарошке, при этом наружная обойма замкового подшипника разделена по линии, проходящей перпендикулярно ее оси и через максимальный радиус сферической поверхности внутренней обоймы, на два кольца, контактирующих между собой торцевыми поверхностями, отличающаяся тем, что кольцо наружной обоймы, расположенное со стороны основания цапфы, выполнено с меньшим диаметром по сравнению с другим кольцом, а шарошка и кольца выполнены с совмещенными каналами для размещения соединительного элемента, жестко соединяющего кольца между собой, при этом каналы расположены параллельно оси цапфы.

2. Опора шарошечного долота по п.1, отличающаяся тем, что совмещенные каналы в кольцах выполнены с резьбой, а соединяющий их элемент выполнен в виде резьбового штифта.

3. Опора шарошечного долота, содержащая лапу с цапфой и шарошку, закрепленную на цапфе замковым подшипником в виде двух обойм, жестко связанных соединительным элементом и контактирующих между собой по сферической поверхности, внутренняя из которых закреплена на цапфе, а наружная - на шарошке, при этом наружная обойма замкового подшипника разделена по линии, проходящей перпендикулярно ее оси и через максимальный радиус сферической поверхности внутренней обоймы, на два кольца, контактирующих между собой торцевыми поверхностями, отличающаяся тем, что кольцо наружной обоймы, расположенное со стороны основания цапфы, выполнено с меньшим диаметром по сравнению с другим кольцом, а лапа и кольца выполнены с совмещенными каналами для размещения соединительного элемента, жестко соединяющего кольца между собой, при этом каналы расположены параллельно оси цапфы.

4. Опора шарошечного долота по п.3, отличающаяся тем, что совмещенные каналы в кольцах выполнены с резьбой, а соединяющий их элемент выполнен в виде резьбового штифта.

5. Опора шарошечного долота по п.3, отличающаяся тем, что головка резьбового штифта для колец размещена заподлицо с торцом кольца, расположенного у основания цапфы.