Паровая винтовая машина

Иллюстрации

Показать всеИзобретение относится к устройству паровых винтовых машин, применяющихся для привода, например электрогенераторов. Машина содержит корпус высокого давления (КВД) 1 с впускным патрубком 2 для подачи пара высокого давления, корпус низкого давления (КНД) 3 с выпускным патрубком 4 для отвода пара низкого давления, ведущий и ведомый винтовые роторы 5 и 6, параллельно установленные в попарно размещенных в КВД 1 и КНД 3 подшипниках 7, связанные между собой при помощи синхронизирующих шестерен 9, находящиеся в зацеплении и снабженные разгрузочными поршнями 10, размещенными в расточках КВД 1 с образованием разгрузочных полостей 12, сообщенных с выпускным патрубком 4. КВД 1 и КНД 3 соединены между собой при помощи центрирующего днища 13, расположенного по торцу высокого давления роторов 5 и 6. Выпускной патрубок 4 прикреплен к нижней части КНД 3, а разгрузочные полости 12 сообщены с выпускным патрубком 4 посредством каналов 16, подсоединенных к разгрузочным полостям 12 в их нижних точках. Изобретение направлено на упрощение процессов запуска и останова паровой винтовой машины. 2 ил.

Реферат

Изобретение относится к области энергетического машиностроения, конкретно к устройству паровых винтовых машин, применяющихся для привода, например электрогенераторов.

Известна паровая винтовая машина, содержащая корпус высокого давления (КВД) с впускным патрубком для подачи пара высокого давления, корпус низкого давления (КНД) с выпускным патрубком для отвода пара низкого давления, ведущий и ведомый винтовые роторы, параллельно установленные в попарно размещенных в КВД и КНД подшипниках, связанные между собой при помощи синхронизирующих шестерен, находящиеся в зацеплении и снабженные разгрузочными поршнями, размещенными в расточках КВД с образованием разгрузочных полостей, сообщенных с выпускным патрубком, причем КВД и КНД соединены между собой при помощи центрирующего днища, расположенного по торцу высокого давления роторов (патент РФ №2319840, F01C 1/16, 2008 г.).

Однако при прогреве известной машины паром перед запуском на стенках ее внутренних полостей образуется конденсат, который стекает вниз и скапливается на дне КНД и в расточках КВД. Присутствие в паровой полости двух фаз: воды и пара, приводит при нагреве к быстрому переходу воды в пар, сопровождающемуся ударными нагрузками на корпус («гидроудары»). Поэтому конденсат необходимо удалять в дренажную систему по мере его появления. После прогрева и запуска машины дренажную систему нужно перекрыть во избежание потерь пара. Аналогично проходит процесс ее останова. Наличие дренажной системы и операций по ее включению и отключению усложняют конструкцию известной машины, препятствуют автоматизации процессов ее запуска и останова.

Задачей изобретения является упрощение процессов запуска и останова паровой винтовой машины.

Указанная задача решается тем, что в паровой винтовой машине, содержащей корпус высокого давления (КВД) с впускным патрубком для подачи пара высокого давления, корпус низкого давления (КНД) с выпускным патрубком для отвода пара низкого давления, ведущий и ведомый винтовые роторы, параллельно установленные в попарно размещенных в КВД и КНД подшипниках, связанные между собой при помощи синхронизирующих шестерен, находящиеся в зацеплении и снабженные разгрузочными поршнями, размещенными в расточках КВД с образованием разгрузочных полостей, сообщенных с выпускным патрубком, причем КВД и КНД соединены между собой при помощи центрирующего днища, расположенного по торцу высокого давления роторов, согласно изобретению выпускной патрубок прикреплен к нижней части КНД, а разгрузочные полости сообщены с выпускным патрубком посредством каналов, подсоединенных к разгрузочным полостям в их нижних точках.

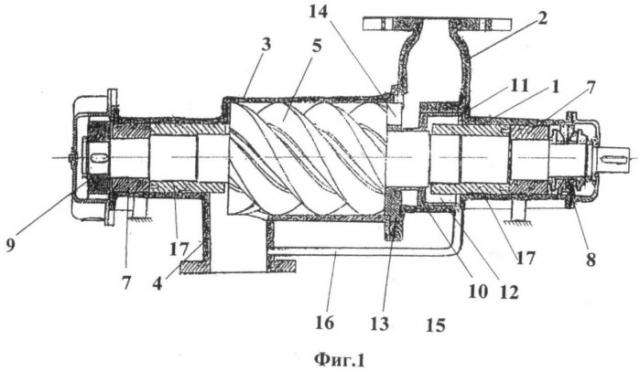

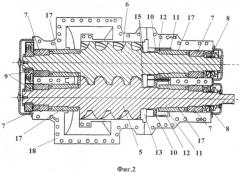

Конструкция предлагаемой паровой винтовой машины представлена на чертежах, где на фиг.1 изображен разрез по вертикальной плоскости, проходящей через ось ведущего ротора, на фиг.2 - разрез по горизонтальной плоскости разъема, проходящей через оси обоих роторов.

Предлагаемая паровая винтовая машина содержит корпус высокого давления (КВД) 1 с впускным патрубком 2 для подачи пара высокого давления, корпус низкого давления (КНД) 3 с выпускным патрубком 4 для отвода пара низкого давления, ведущий и ведомый винтовые роторы 5, 6. Роторы 5, 6 параллельно установлены в попарно размещенных в корпусе высокого давления и корпусе низкого давления опорных подшипниках 7, имеют также упорные подшипники 8, связаны между собой при помощи синхронизирующих шестерен 9 и находятся в зацеплении. Роторы 5, 6 также снабжены разгрузочными поршнями 10, размещенными в расточках 11 корпуса высокого давления 1 с образованием разгрузочных полостей 12. Корпус высокого давления 1 и корпус низкого давления 3 соединены между собой при помощи центрирующего днища 13, расположенного по торцу высокого давления роторов 5, 6. В днище 13 выполнены впускное окно 14 и отверстия 15 для роторов 5, 6. Выпускной патрубок 4 прикреплен к нижней части корпуса низкого давления 3, а разгрузочные полости 12 сообщены с выпускным патрубком 4 посредством каналов 16, подсоединенных к разгрузочным полостям 12 в их нижних точках. На роторах 5, 6 также установлены торцовые уплотнения 17. Кроме того, корпус высокого давления 1 и корпус низкого давления 3 имеют общую горизонтальную плоскость 18 разъема, проходящую через оси обоих роторов 5, 6. При сборке машины наличие центрирующего днища 13 обеспечивает абсолютно точную центровку (соосность) расточек корпуса высокого давления 1 и корпуса низкого давления 3. В результате качество сборки машины повышается, а следовательно, улучшаются показатели ее эффективности и надежности. Наличие общей горизонтальной плоскости 18 разъема позволяет при сборке контролировать зазоры между роторами 5, 6, что облегчает процесс сборки и улучшает тем самым ремонтопригодность машины.

Описываемая машина работает следующим образом.

Перед запуском машину прогревают, чтобы стабилизировать зазоры между роторами 5, 6. Пар понемногу поступает в корпус высокого давления 1, затем через впускное окно 14 в корпус низкого давления 3 и при соприкосновении с холодными стенками образует конденсат. Последний стекает вниз и собирается в нижних точках расточек 11 корпуса высокого давления 1 и дна корпуса низкого давления 3. Конденсат из расточек 11 корпуса высокого давления 1 по каналам 16 перетекает в выпускной патрубок 4. Из корпуса низкого давления 3 конденсат непосредственно перетекает в выпускной патрубок 4. Далее конденсат перетекает в выпускной трубопровод (не показан) и удаляется из него, например, через конденсатоотводчик (не показан). Важно, что конденсат не скапливается внутри машины и не создает условий для возникновения гидроударов. В результате при запуске и останове машины отпадают операции по управлению и контролю за состоянием дренажей, тем самым упрощаются процессы запуска и останова машины. При работе машины пар высокого давления через впускной патрубок 2 и впускное окно 14 поступает к винтовой части роторов 5, 6, расширяется между ними, вращая роторы 5, 6 и совершая механическую работу. Выходная мощность машины передается внешнему потребителю, например электрогенератору, через выводной конец ведущего ротора 5. При поступлении пара высокого давления к винтовой части роторов 5, 6 на их торцах возникает осевое усилие, действующее в сторону корпуса низкого давления 3. Пар высокого давления воздействует также на поршни 10 на роторах 5, 6 с усилием, направленным в сторону корпуса высокого давления 1. В результате суммарные осевые усилия на роторы 5, 6, воспринимаемые упорными подшипниками 8, уменьшаются, что благоприятно с точки зрения повышения ресурса машины. Отработанный пар низкого давления удаляется из машины через выпускной патрубок 4.

Таким образом, конструкция предлагаемой машины обеспечивает простоту процессов запуска и останова при высоких качествах технологичности и ремонтопригодности.

Паровая винтовая машина, содержащая корпус высокого давления (КВД) с впускным патрубком для подачи пара высокого давления, корпус низкого давления (КНД) с выпускным патрубком для отвода пара низкого давления, ведущий и ведомый винтовые роторы, параллельно установленные в попарно размещенных в КВД и КНД подшипниках, связанные между собой при помощи синхронизирующих шестерен, находящиеся в зацеплении и снабженные разгрузочными поршнями, размещенными в расточках КВД с образованием разгрузочных полостей, сообщенных с выпускным патрубком, причем КВД и КНД соединены между собой при помощи центрирующего днища, расположенного по торцу высокого давления роторов, отличающаяся тем, что выпускной патрубок прикреплен к нижней части КНД, а разгрузочные полости сообщены с выпускным патрубком посредством каналов, подсоединенных к разгрузочным полостям в их нижних точках.