Способ изготовления колодки упорного подшипника скольжения

Иллюстрации

Показать всеИзобретение относится к машиностроению, в частности к способу изготовления колодки упорного подшипника скольжения (подпятника). Согласно предлагаемому способу к металлическому основанию колодки прикрепляют антифрикционный элемент, выполненный в виде пластины из фольгированного фторопласта путем предварительного лужения взаимно соединяемых сторон и пайки с последующим удалением фольги со стороны поверхности трения. Пластину изгибают приблизительно по цилиндрической поверхности луженой стороной наружу и этой стороной накладывают на нагретое основание, на которое предварительно наносят слой припоя. Прижимают до выпрямления и полного соприкосновения поверхностей. Выдерживают до остывания и затем со стороны поверхности трения удаляют слой фольги. Прижатие платины осуществляют через эластичную прокладку. Пластину лудят гальваническим способом. Пластину выполняют из фольгированного фторопласта, фторопласт которого модифицирован компонентами, повышающими его антифрикционные свойства. Технический результат: проектирование колодок на более высокие удельные нагрузки, что в свою очередь приводит к уменьшению их размеров, уменьшению потерь на трение и увеличению износостойкости колодок. 4 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к машиностроению, в частности к способу изготовления колодок упорных подшипников скольжения (подпятников).

Известен способ изготовления колодки упорного подшипника скольжения, согласно которому к металлическому основанию прикрепляют антифрикционный элемент, выполненный из пластины фольгированного фторопласта, путем предварительного лужения взаимно соединяемых сторон и пайки с последующим удалением фольги со стороны поверхности трения (а.с. №1612138А1, F16С 33/148, Бюл. №45, 07.12.90).

При известном способе изготовления колодки при наложении плоской пластины фторопласта на основание, площадь которого достаточно велика, на отдельных участках между ними неизбежно захватываются воздух и окислы припоя, плавающие на его поверхности, что препятствует на этих участках взаимному соприкосновению и прикреплению по всей площади деталей, соединяемых посредством пайки.

Это явление усугубляется еще и тем, что прижатие пластины жесткой плитой пресса или груза не обеспечивает равномерного распределения давления по всей поверхности соприкосновения из-за отклонений от плоскостности поверхностей прижимной плиты и основания колодки, а также неравномерной толщины пластины фторопласта. Кроме того, пластина, заранее вырезанная по контуру, совпадающему с контуром основания, в процессе наложения и прижатия во время пайки смещается, что также неприемлемо.

При известном способе изготовления для образования антифрикционного элемента используют фольгированный фторопласт, который благодаря минимальным диэлектрическим потерям в чистом фторопласте применяют для изготовления печатных плат в высокочастотной радиоэлектронике.

В то же время чистому фторопласту, который содержится в этом материале, присущи свойства хладотекучести (ползучести) и низкой износостойкости. Поэтому грузонесущая способность колодок, изготовленных известным способом, ограничивается удельными нагрузками, которые может выдерживать такой фторопласт.

По предлагаемому способу для образования антифрикционного элемента колодки из листа фольгированного фторопласта вырезают пластину с припуском по отношению к контуру основания. Пластину лудят и изгибают приблизительно по цилиндрической поверхности этой стороной наружу. Основание нагревают, лудят и наносят слой припоя, а затем на него накладывают и прижимают пластину. После остывания свисающие края пластины срезают и удаляют слой фольги со стороны поверхности трения.

Предлагается также использовать специально разработанный для данного способа фольгированный материал, у которого фторопласт модифицирован компонентами, повышающими его антифрикционные свойства.

Предлагаемый способ поясняется следующими чертежами.

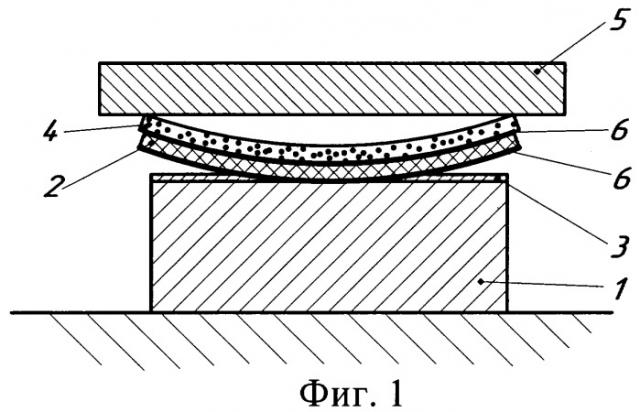

На фиг.1 представлена колодка в начальной стадии процесса прикрепления изогнутой пластины 2 к основанию 1.

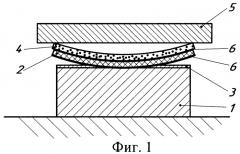

На фиг.2 пластина 2 полностью выпрямлена, прижата к основанию 1 и припаяна.

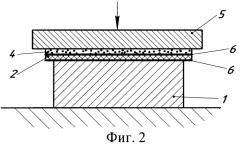

На фиг.3 колодка представлена в готовом виде - края пластины обрезаны, слой фольги со стороны поверхности трения удален.

Процесс изготовления колодки осуществляют следующим образом.

Предварительно изготавливают жесткое металлическое (например, стальное) основание 1 колодки.

Из листа фольгированного фторопласта вырезают пластину 2 с припуском по отношению к контуру основания на величину, достаточную для компенсации смещения в процессе соединения с основанием. Затем пластину лудят. Лужение осуществляют оловом или оловянистым сплавом. Лужение пластины может быть выполнено и гальваническим способом. В этом случае пластина может подвергаться лужению с обеих сторон. Пластину изгибают приблизительно по цилиндрической поверхности луженой стороной наружу таким образом, чтобы прогиб составлял порядка 0,05÷0,10 ширины пластины.

Основание 1 нагревают, облуживают со стороны поверхности трения, наносят слой оловянистого припоя и, не ожидая пока припой затвердеет, пластину 2 выпуклой стороной накладывают на основание 1, а на нее накладывают прокладку 4 из эластичного материала, например из пористой резины. В последнем случае между пластиной 2 и прокладкой 4 кладут лист асбеста (не показан). Далее плитой 5 через прокладку 4 пластину 2 прижимают к основанию при помощи груза, устанавливаемого на плиту 5, или пресса до полного ее выпрямления и соприкосновения со всей поверхностью основания, как это показано на фиг.2.

В этом положении давление плиты 5 удерживают до остывания основания 1 и отверждения припоя, затем свисающие с основания 1 края пластины 2 срезают, после чего путем шлифовки удаляют внешний слой фольги 6 и тем самым открывают фторопластовую поверхность 7 трения колодки. Процесс изготовления колодки на этом заканчивается.

В связи с тем, что толщина слоя фольги 6 мала и теплоемкость его ничтожна, подогрев пластины 2 перед наложением на нагретое основание 1 не требуется.

По предлагаемому способу изогнутая пластина 2 в момент наложения на основание 1, как это показано на фиг.1, прожимает слой расплавленного припоя и происходит ее плотный контакт с основанием. Далее, в процессе прижатия плитой 5 и выпрямления пластины 2 площадь контакта расширяется. Это происходит непрерывно до момента полного соприкосновения поверхностей.

Расходящиеся в обе стороны волны выдавливаемого припоя вместе с его излишками вытесняют плавающие на его поверхности окислы припоя и воздух, поэтому исключается их захват, что обеспечивает высокое качество пайки по всей площади соприкосновения пластины и основания без каких-либо пропусков (на фиг.2 и 3 оставшийся тонкий слой припоя не показан).

Применение эластичной прокладки 4, через которую осуществляется прижатие пластины 2, обеспечивает равномерное давление по поверхности пайки даже при значительных отклонениях от плоскостности поверхностей основания 1 и плиты 5 и разнотолщинности пластины 2, что также повышает качество пайки.

Для тяжелонагруженных подшипников для образования антифрикционного элемента колодок предлагается использовать специально разработанный для предлагаемого способа новый фольгированный материал, у которого фторопласт модифицирован компонентами, повышающими его твердость и износостойкость и уменьшающими его хладотекучесть, например стекловолокном, коксом и другими материалами.

Например, введение 15% сечки из стекловолокна диаметром порядка 10 мкм увеличивает износостойкость антифрикционного элемента колодки в 250 раз.

Такие колодки были исследованы на специальном стенде при разных нагрузках, а затем установлены на электрических машинах разной мощности для работы в условиях нормальной эксплуатации.

Применение колодок, изготовленных предлагаемым способом, в подшипниках позволяет проектировать их на более высокие удельные нагрузки, что в свою очередь приводит к уменьшению их размеров, уменьшению потерь на трение и увеличению износостойкости колодок.

1. Способ изготовления колодки упорного подшипника скольжения (подпятника), согласно которому к металлическому основанию колодки прикрепляют антифрикционный элемент, выполненный в виде пластины из фольгированного фторопласта, путем предварительного лужения взаимно соединяемых сторон и пайки, с последующим удалением фольги со стороны поверхности трения, отличающийся тем, что пластину изгибают приблизительно по цилиндрической поверхности луженой стороной наружу и этой стороной накладывают на нагретое основание, на которое предварительно наносят слой припоя, и прижимают до выпрямления и полного соприкосновения поверхностей, выдерживают до остывания, затем со стороны поверхности трения удаляют слой фольги.

2. Способ изготовления колодки упорного подшипника скольжения по п.1, отличающийся тем, что прижатие пластины фольгированного фторопласта осуществляют через эластичную прокладку, например, из пористой резины, под которую кладут лист асбеста.

3. Способ изготовления колодки упорного подшипника скольжения по п.1, отличающийся тем, что пластину вырезают с припуском по отношению к контуру основания, осуществляют пайку, после чего свисающие края пластины удаляют, затем со стороны поверхности трения удаляют слой фольги.

4. Способ изготовления колодки упорного подшипника скольжения по п.1, отличающийся тем, что лужение пластины производят гальваническим способом.

5. Способ изготовления колодки упорного подшипника скольжения по п.1, отличающийся тем, что пластина выполнена из фольгированного фторопласта, фторопласт которого модифицирован компонентами, повышающими его твердость и износостойкость и уменьшающими его хладотекучесть, например сечкой из стекловолокна.