Устройство для преобразования вращательного движения в поступательное (варианты)

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано в качестве механической винтовой передачи для преобразования вращательного движения в поступательное. Устройство для преобразования движения состоит из винта, корпуса с крышками и резьбовых роликов. Резьбовые ролики с торцами установлены в корпусе с возможностью поворота вокруг своей оси и имеют цилиндрические резьбовые поверхности, входящие в зацепление с винтом. На торцах каждого резьбового ролика выполнены сферические выступы, центры которых расположены на оси ролика. На каждой крышке выполнены сферические поднутрения, центры которых также расположены на оси соответствующего ролика. Причем радиус сферических поднутрений в крышках на 2-3% больше радиуса сферических выступов, выполненных на соответствующих им торцах каждого резьбового ролика. Устройство снабжено двумя штифтами, которые предназначены для угловой ориентации крышек относительно корпуса. Решение направлено на повышение нагрузочной способности и долговечности устройства, а также на уменьшение его габаритов. 2 н. и 1 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к машиностроению и может быть использовано в качестве механической винтовой передачи для преобразования вращательного движения в поступательное.

Известна планетарная роликовинтовая передача, см. Решетов Д.Н. «Детали машин», учебник для студентов машиностроительных и механических специальностей вузов, 4-е издание, Москва, Машиностроение, 1989 год, стр.314, состоящая из винта, гайки и установленных между ними резьбовых роликов. Ролики своими торцовыми шейками установлены в сепараторах. Чтобы исключить самопроизвольное вывинчивание роликов, они дополнительно связаны по торцам с гайкой зубчатыми зацеплениями. Витки роликов находятся в резьбовых зацеплениях с витками винта и гайки. При этом на винте выполняют наружную многозаходную резьбу, а на гайке - внутреннюю многозаходную резьбу.

Основным недостатком данной планетарной роликовинтовой передачи является технологическая сложность изготовления на внутренней поверхности гайки, закаленной до высокой твердости, высокоточной многозаходной резьбы (как правило, пяти- или шестизаходной). В основном по этой причине освоение производства планетарных роликовинтовых передач, которые по большинству эксплуатационных параметров превосходят другие передачи для преобразования вращательного движения в поступательное, затруднено. В мире изготовление планетарных роликовинтовых передач освоили только несколько фирм.

При этом резьбовая гайка рассматриваемой планетарной роликовинтовой передачи выполняет следующие функции:

- воспринимает осевую силу с исполнительного механизма и передает ее через ролики на винт:

- удерживает ролики от перемещения в радиальном направлении от оси винта к гайке;

- участвует в преобразовании вращательного движения в поступательное.

Из известных технических решений наиболее близким по технической сущности к заявляемому устройству является устройство для преобразования вращательного движения в поступательное, см. патент РФ №2310785 «Устройство для преобразования вращательного движения в поступательное», F16H 25/00-25/24, F16H 1/34, БИ №32, 2007 г., которое выбрано в качестве прототипа.

Данное устройство состоит из винта, корпуса с закрепленными к нему крышками, резьбовых роликов, каждый из которых установлен в корпусе с возможностью поворота вокруг собственной оси, двух или более колец, установленных в сепараторах шаров, количество которых в два раза больше числа резьбовых роликов, и уплотнений. При работе устройства, обычно, винт вращается, а корпус вместе с резьбовыми роликами совершает поступательное движение. Рабочая осевая сила в устройстве передается с винта на ролики за счет резьбовых сопряжений витков этих деталей, а затем с резьбовых роликов на одну из крышек корпуса через шары, установленные в сепараторе. Для этого на торцах каждого резьбового ролика выполнены сферические поднутрения, а на внутренних торцовых поверхностях крышек - кольцевые пазы. Каждый шар одновременно устанавливается в поднутрение резьбового ролика и в кольцевой радиусный паз крышки. При этом радиус шара должен быть меньше радиуса поднутрения в резьбовых роликах и кольцевого паза в крышках, а при выполнении этого условия соотношения трех указанных радиусов могут быть произвольными.

Для уравновешивания радиальной силы, действующей со стороны винта на резьбовой ролик, в последнем прямо на цилиндрической резьбовой поверхности выполняются кольцевые пазы, в которые устанавливаются кольца. Для стабилизации движения резьбовых роликов, постоянства передаточной функции устройства и исключения перекоса резьбовых роликов последние соединяются с корпусом двумя зубчатыми зацеплениями, а шары, установленные у каждой крышки, дополнительно установлены в сепараторе.

Данное устройство имеет следующие основные недостатки.

1. Устройство имеет невысокую нагрузочную способность из-за низкой контактной прочности в месте сопряжения шара с кольцевым радиусным пазом в крышке. Известно, что контактная прочность деталей в таких сопряжениях зависит от соотношения главных кривизн деталей в точке первоначального контакта. Одна главная кривизна указанного паза равна радиусу его профиля, а вторая равна нулю. Отсюда площадь пятна контакта в месте сопряжения шара с указанным пазом мала, а контактные напряжения велики.

2. Все шары, установленные в кольцевой радиусный паз крышки, установлены также в сферические поднутрения различных резьбовых роликов и, кроме того, в сепаратор. Поэтому на шар наложено много связей. Все указанные детали изготовлены с погрешностями. Резьбовые ролики, даже связанные зубчатыми зацеплениями с корпусом, могут отставать или опережать друг друга при работе устройства. Резьбовые ролики перекашиваются в плоскости, образованной осями винта и ролика, на различные углы под действием осевой нагрузки, действующей на ролик. Следует отметить, что суммарная осевая сила, передаваемая устройством, неравномерно распределяется между роликами. Отсюда ось отверстий в сепараторе под шары не совпадает с осью шара, которую определяют контактные силы с крышкой и роликом. Следствием этого является снижение КПД из-за дополнительного скольжения в сопряжении шаров и сепаратора и снижение нагрузочной способности и долговечности устройства.

Задачей изобретения является повышение нагрузочной способности и долговечности устройства для преобразования вращательного движения в поступательное за счет повышения контактной прочности в месте сопряжения резьбового ролика или шара с крышкой корпуса, а также за счет исключения из состава устройства сепараторов. Кроме того, заявляемое устройство конструктивно более простое и имеет меньшие габариты.

Для 1-го варианта устройства поставленная задача достигается тем, что оно снабжено двумя штифтами, которые предназначены для угловой ориентации крышек относительно корпуса, на торцах каждого резьбового ролика выполнены сферические выступы, центры которых расположены на оси резьбового ролика, а на каждой крышке выполнены сферические поднутрения, центры которых также расположены на оси соответствующего резьбового ролика, причем радиус сферических поднутрений в крышках на 2-3% больше радиуса сферических выступов, выполненных на торцах каждого резьбового ролика. Возможно исполнение этого устройства, для которого оно снабжено двумя кольцами, которые установлены в кольцевых пазах, выполненных на цилиндрической резьбовой поверхности каждого ролика, причем указанные пазы выполняют как можно ближе к противоположным торцам резьбовых роликов, на цилиндрической резьбовой поверхности каждого ролика или в одном из его кольцевых пазов выполнен шестигранник под ключ, а ширина кольцевых пазов на резьбовых роликах больше ширины колец не менее чем на 1,5…2 шага резьбы винта.

Для 2-го варианта устройства на торцах резьбовых роликов выполнены сферические поднутрения, центры которых расположены на оси резьбового ролика, и имеются шары, установленные в указанных поднутрениях резьбовых роликов. Поставленная задача достигается тем, что устройство снабжено двумя штифтами, которые предназначены для угловой ориентации крышек относительно корпуса, на каждой крышке выполнены сферические поднутрения, центры которых расположены на оси соответствующего резьбового ролика, причем радиус сферических поднутрений, выполненных на торцах резьбовых роликов, равен радиусу сферических поднутрений, выполненных в крышках, радиус шаров на 2-3% меньше радиуса сферических поднутрений, выполненных в крышках, а каждый шар дополнительно установлен в сферическом поднутрении соответствующей крышки.

Изобретение поясняется прилагаемыми чертежами, где:

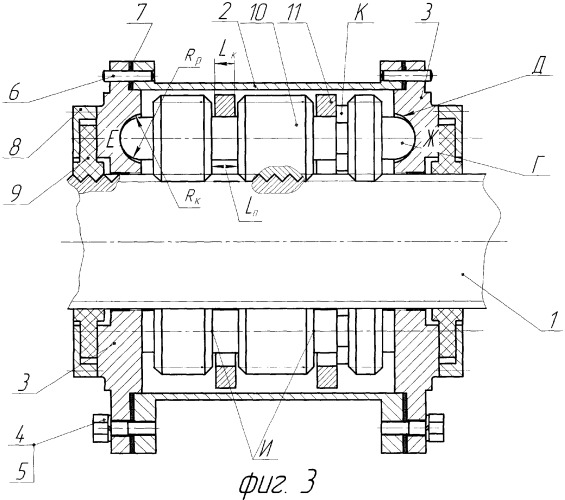

- на фиг.1 показан общий вид устройства;

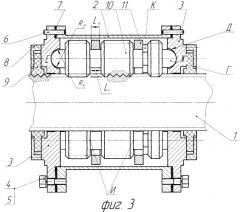

- на фиг.2 показан разрез А - А на фиг.1 для основного исполнения 1-го варианта устройства;

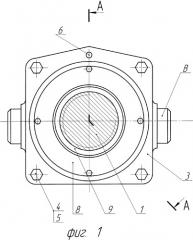

- на фиг.3 показан разрез А - А на фиг.1 для дополнительного исполнения 1-го варианта устройства;

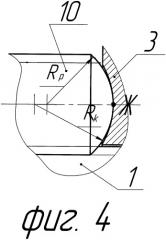

- на фиг.4 показано место Б на фиг.2 для 1-го варианта устройства с более высокой нагрузочной способностью;

- на фиг.5 показано место Б на фиг.2 для 2-го варианта устройства, для которого передача нагрузки с резьбовых роликов на крышку производится через шары.

Устройство для преобразования вращательного движения в поступательное (вариант 1), см. фиг.1, состоит из винта 1 и узла, совершающего поступательное перемещение с базовыми элементами «В» (цапфами под подшипники), которые предназначены для соединения указанного узла с исполнительным механизмом. Указанный узел, см. фиг.2, состоит из корпуса 2 и двух крышек 3, которые соединены с корпусом винтами 4 с пружинными шайбами 5 и двумя штифтами 6. По меньшей мере, между одной крышкой 3 и корпусом 2 устанавливается набор регулировочных прокладок или компенсатор 7. Возможны и другие исполнения указанного узла, которые обеспечивают сборку и работу устройства.

К наружной торцовой поверхности каждой крышки 3, см. фиг.2, крепится Г-образная втулка 8, которая удерживает с осевым и радиальным зазором маслоотражатель 9.

Внутри корпуса, см. фиг.2, установлены резьбовые ролики 10, количество которых обычно из условия соседства выбирают наибольшим для повышения нагрузочной способности устройства (минимальное количество резьбовых роликов равно трем). Витки резьбы роликов 10 зацепляются с витками резьбы винта 1. На торцах каждого резьбового ролика 10, см. фиг.2, выполняют сферические выступы «Г» с радиусом Rp, центр которых расположен на оси резьбового ролика. На внутренней торцовой поверхности каждой крышки выполняют сферические поднутрения «Д» с радиусом RK, центр которых также расположен на оси резьбового ролика, а количество поднутрений на одной крышке равно количеству роликов. Чтобы оси всех роликов были параллельны оси винта, нужна угловая ориентация крышек относительно корпуса, которая осуществляется с помощью двух штифтов 6.

Особенностью сборки данного устройства, см. фиг.2, является подбор толщины набора регулировочных прокладок или компенсатора 7. Указанная толщина должна быть такой, чтобы контакт сферических выступов «Г» каждого ролика со сферическими поднутрениями «Д» в противоположных крышках был без осевого зазора в точках «Е» и «Ж», расположенных на номинальной оси ролика.

При работе устройства винт вращается, приводя во вращение вокруг собственной оси все ролики, а корпус вместе с роликами совершает поступательное движение. При этом со стороны винта на каждый ролик действуют осевая и радиальная силы, которые должны уравновешиваться в точках «Е» и «Ж», см. рис.2, первоначального контакта сферических выступов «Г» ролика и сферических поднутрений «Д» в противоположных крышках. Чтобы под действием радиальных сил точки «Е» и «Ж» практически не смещались от номинального положения оси ролика, необходимо, чтобы RK был на 2-3% больше, чем RP, см. фиг.2, но не более. В противном случае устройство может заклинить.

1-й вариант устройства может иметь дополнительное исполнение. Для него, см. фиг.3, на цилиндрической резьбовой поверхности роликов 10 выполняют два паза «И». Устройство снабжено двумя кольцами 11, которые изготовлены из пружинной стали и имеют значительную радиальную жесткость. Каждое кольцо 11 устанавливают в соответствующий паз «И». Размеры колец 11 должны быть такими, чтобы они создавали небольшой предварительный натяг в резьбовом сопряжении роликов 10 с винтом 1, при котором устройство не заклинивает.

При сборке данного устройства, см. фиг.3, из-за указанного натяга необходимо ключом последовательно вворачивать ролики 10 с кольцами 11 на винт. Для этого на каждой цилиндрической резьбовой поверхности каждого ролика или в одном из его пазов «И» выполняют шестигранник «К» под ключ, а ширина LП паза «И» больше ширины LK кольца 11 на 1,5…2 шага резьбы винта (резьбового ролика) для обеспечения сборки устройства. Затем осевое положение всех роликов выравнивают по одной из крышек 3, устанавливают корпус 2, соединяя ее штифтом и винтами с этой крышкой, и закрепляют на корпусе вторую крышку, регулируя осевой люфт корпуса с крышками относительно комплекта роликов.

При работе устройства на каждый ролик действует дополнительно опрокидывающий момент от осевых сил со стороны винта и одной из крышек. Чтобы кольца 11, см. фиг.3, могли более эффективно воспринимать этот опрокидывающий момент, пазы «И» на роликах должно быть выполнены как можно ближе к противоположным торцам резьбовых роликов. То есть расстояние между пазами «И» (кольцами 11) должно быть максимально возможным. При этом сила на кольца от опрокидывающего момента будет наименьшей и ролик в плоскости, образованной своей осью и осью винта, будет иметь наименьший угол перекоса, что обеспечит более равномерное распределение нагрузки между витками резьбовых роликов вдоль их осей, а следовательно, будет способствовать повышению нагрузочной способности и долговечности заявляемого устройства.

Возможно второе дополнительное исполнение 1-го варианта устройства с более высокой нагрузочной способностью за счет увеличения главных кривизн сопрягаемых поверхностей, приводящего к увеличению площади пятна контакта этих поверхностей под нагрузкой. Для этого, см. фиг.4, увеличивают радиус сферических поднутрений в крышках RK и радиус сферических выступов на торцах резьбовых роликов RP, оставляя их соотношение прежним.

Для повышения КПД устройства, при котором несколько снижается нагрузочная способность, возможен 2-й вариант заявляемого устройства. Для этого, см. фиг.5, в противоположных торцах резьбовых роликов выполняют сферические поднутрения «Л» и устанавливают в них шары 12, которые также устанавливают в сферические поднутрение «Д», выполненные в крышках 3. Радиусы сферических поднутрений «Л» и «Д» равны, а радиус шара RШ на 2-3% меньше радиуса этих поднутрений. Наибольший радиус шара RШ,MAX, который можно применить для данного варианта устройства, должен быть меньше половины диаметра впадин резьбы ролика. Величина RШ существенно влияет на нагрузочную способность устройства.

В устройстве-прототипе нагрузка с резьбового ролика на крышку передается шарами. Как отмечалось выше, наибольший радиус шара RШ,МАХ имеет ограничение по величине. В устройстве-прототипе шары установлены в сепараторе, из-за чего величина RШ,МАХ будет еще меньше. Эта величина дополнительно снижается, так как в торцах роликов необходимо расположить отверстия под ключ. Поэтому величина наибольшего радиуса шара КШ,МАХ для устройства-прототипа будет меньше, чем в заявляемом устройстве с шарами. Величина RШ,МАХ существенно влияет на нагрузочную способность, так как с увеличением RШ,МАХ контактные напряжения становятся меньше.

Однако более значительное снижение контактных напряжений и повышение нагрузочной способности зависит от формы и размеров контактирующих поверхностей в крышках корпуса устройства. В устройстве-прототипе эта поверхность кольцевая с радиусным профилем, одна главная кривизна которой равна нулю. Отсюда площадь пятна контакта шара и кольцевого паза мала. В заявляемом устройстве эта поверхность сферическая, обе главные кривизны которой одинаковы и достигают максимально возможной величины. Отсюда площадь пятна контакта сферического поднутрения в крышке корпуса и сферического выступа резьбового ролика или шара (вариант 2) значительно больше, чем в устройстве-прототипе.

Кроме того, заявляемое устройство имеет более простую конструкцию, чем устройство-прототип.

Заявляемое устройство, не имея зубчатых венцов и сепараторов, разделяющих шары, может иметь меньшие габариты.

1. Устройство для преобразования вращательного движения в поступательное, содержащее винт, корпус с закрепленными к нему крышками, резьбовые ролики, установленные в корпусе с возможностью поворота вокруг своей оси и имеющие цилиндрические резьбовые поверхности, входящие в резьбовое зацепление с винтом, и торцы, отличающееся тем, что устройство снабжено двумя штифтами, которые предназначены для угловой ориентации крышек относительно корпуса, на торцах каждого ролика выполнены сферические выступы, центры которых расположены на оси резьбового ролика, а на каждой крышке выполнены сферические поднутрения, центры которых также расположены на оси соответствующего резьбового ролика, причем радиус сферических поднутрений в крышках на 2-3% больше радиуса сферических выступов, выполненных на торцах каждого резьбового ролика.

2. Устройство по п.1, отличающееся тем, что оно снабжено двумя кольцами, которые установлены в кольцевых пазах, выполненных на цилиндрической резьбовой поверхности каждого ролика, причем указанные пазы выполняют как можно ближе к противоположным торцам резьбовых роликов, на цилиндрической резьбовой поверхности каждого ролика или в одном из его кольцевых пазов выполнен шестигранник под ключ, а ширина кольцевых пазов на резьбовых роликах больше ширины колец не менее чем на 1,5…2 шага резьбы винта.

3. Устройство для преобразования вращательного движения в поступательное, содержащее винт, корпус с закрепленными к нему крышками, резьбовые ролики, установленные в корпусе с возможностью поворота вокруг своей оси и имеющие цилиндрические резьбовые поверхности, входящие в резьбовое зацепление с винтом, и торцы, в которых выполнены сферические поднутрения, центры которых расположены на оси резьбового ролика, и шары, установленные в указанных поднутрениях резьбовых роликов, отличающееся тем, что устройство снабжено двумя штифтами, которые предназначены для угловой ориентации крышек относительно корпуса, на каждой крышке выполнены сферические поднутрения, центры которых расположены на оси соответствующего резьбового ролика, причем радиус сферических поднутрений, выполненных на торцах резьбовых роликов равен радиусу сферических поднутрений, выполненных в крышках, радиус шаров на 2-3% меньше радиуса сферических поднутрений, выполненных в крышках, а каждый шар дополнительно установлен в сферическом поднутрении соответствующей крышки.