Способ ремонта дефектных участков трубопроводов

Иллюстрации

Показать всеИзобретение относится к трубопроводному транспорту и может быть использовано при ремонте и строительстве нефтегазопроводов. Дефектный участок трубопровода очищают от продуктов коррозии, выравнивают поверхность с помощью шпаклевки, смазывают клеем, окончательно выравнивают поверхность трубопровода стекломатом. С обеих сторон дефектного участка устанавливают по два технологических кольца, которые сваривают по периметру в зазор между ними и усиливают дефектный участок трубопровода бандажом из стекловолокнистого материала, пропитанного полиэфирной смолой. Толщина слоя композитного бандажа равняется толщине стенки технологических колец. К технологическим кольцам присоединяют продольными угловыми швами металлический каркас, который состоит из нескольких сегментов. 3 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к нефтяной и газовой промышленности, а именно к способу ремонта и строительству нефтегазопроводов, и может быть использовано в других областях, где трубопроводы требуют восстановления дефектных участков.

Известен процесс (способ) ремонта трубопроводов (патент России №2239747, F16L 55/165, опубликованный 10-11.2004 года), который состоит во введении в ремонтируемую трубу вспомогательной полимерной трубы, заполнении межтрубного пространства раствором и выдерживании его до полного затвердения. Вспомогательная труба состоит из гофрированных секций, соединенных с помощью фитингов на самоуплотняющих сальниках. Межтрубное пространство заполняют водным раствором анионного полимера с самотвердеющей системой под давлением, которое превышает давление грунтовых вод на глубине залегания трубопровода. Способ разрешает ремонтировать трубопроводы разного назначения без подъема их на земную поверхность, тем не менее является трудоемким и длительным процессом, а также требует остановки транспортировки продукта по трубопроводу.

Известен процесс (способ) ремонта поврежденного трубопровода. который включает введение в изношенный трубопровод новой трубы. соосное ее расположение, нагнетание под давлением пластического раствора в межтрубную полость, при этом новую трубу оборудуют центрирующим конусным оголовком, который соединяют с уплотнительным конусом. связанным с тягой и рукавом, пропущенными через изношенный трубопровод на длину, достаточную для размещения в нем центрирующего конусного оголовка, а к торцу изношенного трубопровода крепят уплотнитель, который охватывает новую трубу (патент Украины №58810, F16L 55/02, опубликованный 15.08.2003, бюллетень №8). Данный способ требует остановки транспорта продукта, перекрытия трубопровода и сооружения обводной линии.

Известен также способ ремонта локальных повреждений трубопроводов (патент России №2213289, МПК F16L 55/175, 55/18, опубликованный 27.09.2003 года), который состоит в том, что на поврежденный участок трубопровода накладывают две металлические цилиндрические полуоболочки, обжимают их, а пустоту между полуоболочками и трубой заполняют быстро твердеющим герметиком. В качестве полуоболочек используют две полумуфты, каждая из которых имеет кольцевые канавки по торцам, кольцевую центральную проточку и два штуцера, один из которых соединен с центральной проточкой, а второй - с кольцевой канавкой на торце. Совмещают место локального повреждения трубы с одним из центральных штуцеров, прогревают полумуфты до температуры трубопроводов, заполняют термотвердеющим герметиком кольцевые канавки через торцовые штуцера и выдерживают время, необходимое для затвердения герметика. Через центральный штуцер под давлением, которое превышает давление транспортируемого продукта в зону повреждения, нагнетают расчетное количество термотвердеющего герметика.

Это техническое решение используют при эксплуатации трубопроводов, которые транспортируют пар, горячую воду, паровой конденсат. Как и предыдущие аналоги, этот способ требует остановки перекачки, является очень трудоемким и длительным процессом.

Выбор способа ремонта поврежденного участка трубопровода зависит от типа дефектов в нем, а именно:

- ремонт трубопровода с повреждениями, которые вызваны внешним негативным влиянием (коррозией или механическими повреждениями);

- ремонт трубопровода с повреждениями, вызванными внутренним негативным влиянием (коррозия, потеря металла);

- ремонт компонентов трубопровода, которые протекают.

Правильность выбора способа ремонта трубопровода по существующим технологиям зависит от информации, полученной ультразвуковым или рентгенографическим исследованиями, которые количественно оценивают степень потери металла и способность выдерживать осевые нагрузки, которые в сложных системах трубопроводов могут быть довольно значительными, а при дальнейшем ухудшении ситуации с внутренней или внешней потерей металла может привести к неспособности стенки трубы удерживать такие осевые нагрузки.

Если внешняя поверхность трубопровода повреждена так, что высоко эластичная прокладка способна обеспечить достаточную герметизацию в непосредственной близости от повреждения, внешнюю поверхность трубопровода восстанавливают с помощью определенного наполняющего материала. Для зон больших повреждений, вмятин, расслоений, потерь металла и т.п. используют стальные рукава, заполненные жидкой эпоксидной смолой.

Для ремонта трубы с большими потерями металла используют зажимы, которые имеют цилиндрическую форму и состоят из двух половинок. Зажимы охватывают место течи с двух сторон на большом расстоянии, создавая герметичную оболочку, которая удерживает давление. Герметизация оболочки осуществляется высоко эластичными прокладками. Система работает как манжетное уплотнение.

В случаях, когда имеет место значительный износ секций трубопровода больших размеров, восстановление с помощью ремонтных зажимов или рукавов не экономично. В таких случаях используют ремонтные муфты и соединители в сочетании с заменой секции трубопровода. Тем не менее, в этом случае необходимо противостоять приложенной осевой нагрузке через внутреннее давление, поскольку существует вероятность разъединения элементов труб.

Способ ремонта с использованием половинок муфты, заполненной жидкой эпоксидной смолой, эффективен в борьбе с внутренней потерей металла, включая борьбу с последующим ростом потери металла через стенку трубы. Способ предотвращает повреждающее радиальное вздутие трубы и обеспечивает беспрерывную передачу нагрузки через жидкую эпоксидную смолу к стальному рукаву.

Способность этого способа ремонта остановить течь трубопровода обеспечивается благодаря адгезии к указанной трубе и подготовке поверхности муфты пескоструйной обработкой. Тем не менее, этот способ не является эффективным, поскольку две половинки муфты требуют сваривания в длину, а эпоксидная смола, введенная в пространство кольца, требует 24 часа для застывания и получения нужной прочности. Способ ремонта трубопроводов, который выполняется с помощью ремонтных зажимов или соединителей, должен обеспечивать целостность и надежность не только для режимов нормальной эксплуатации, но и в аварийных случаях, например при пожаре. Тем не менее способ ремонта с помощью муфты, заполненной эпоксидной смолой, не может применятся в ситуациях, где такая система может пострадать от пожара, поскольку выходит из строя. Для обеспечения пожаробезопасности соединений для труб необходимо применение системы герметизации на основе металла.

Известны способы ремонта трубопровода с применением композитных материалов. Это материалы, армированные стеклом или углеродом, на основе полиэстера, сложного эфира винилового спирта или эпоксидной смолы. Ремонт включает обвертывание дефектной зоны для укрепления ее композитным слоистым пластиком, который состоит из волокнистого армирующего материала и термореактивной полимерной матрицы, которая со временем застывает с применением химических материалов.

(Сообщения об офшорных технологиях 2001/038. «Временный/постоянный ремонт труб. - Руководящие принципы». Подготовлено АЕА TechNet logy Consulting). Известные способы ремонта трубопровода с применением композитных материалов не обеспечивают долговечность ремонтной конструкции, срок которой составляет до двух лет. Композиты на основе вышеназванных смол твердеют при комнатной температуре, что также составляет трудности их применения на действующем трубопроводе. Для увеличения срока эксплуатации или для режимов работы при более высоких давлениях после застывания композитного материала, место ремонта требует дополнительной обработки.

Наиболее близким к предложенному изобретению является известный способ ремонта газо- и нефтепроводов, которые имеют локальные дефекты поверхности, такие как коррозия, механические повреждения и т.п. Способ состоит в том, что дефектный участок трубы очищают от продуктов коррозии, выравнивают поверхность с помощью шпаклевки, смазывают клеем для улучшения адгезии материала бандажа с поверхностью трубы, окончательно выравнивают поверхность дефектного участка трубы стекломатом, на которую накладывают стекловолокнистый материал, смоченный полиэфирной смолой, после чего наносят защитное покрытие, основу которого составляет композиция из смолы и катализатора (каталог «Полипромсинтез ЛТД», ТУ В 22887593.006-2000 «Ремонт магистральных и технологических трубопроводов композитными усиливающими бандажами» «Полипромсинтез»).

Ремонт с применением известных усиливающих композитных бандажей не требует специального оснащения и проведения трудоемких сварочных работ. При этом нет необходимости останавливать транспортировку газа и освобождать от него трубопровод. Тем не менее, при наложении такого бандажа на трубу, не возможно достичь плотного прилегания, вследствие чего возникают большие контактные напряжения, которые будут провоцировать ускорение коррозии, а перепад напряжений в местах перехода от сдеформированной бандажом части трубопровода к недеформированной будет вызывать краевые напряжения, которые приведут к появлению новых повреждений в местах, где находятся края бандажа.

В основу изобретения положена задача усовершенствования способа ремонта локальных повреждений трубопровода, который бы путем введения новых элементов в композитный усиливающий бандаж позволит разгрузить дефектный участок в продольном направлении, обеспечить беспрерывную передачу радиальной нагрузки между композитным усиливающим бандажом и трубопроводом, и тем самым восстановить прочность до уровня бездефектной трубы, увеличить срок службы трубопровода, расширить функциональные возможности способа с обеспечением ремонта дефектов разного происхождения и вида. При этом ремонт экологически безопасный и не требует остановки перекачивания продукта.

Поставленная задача решается тем, что в известном способе ремонта локальных повреждений трубопроводов, который состоит в том, что дефектный участок трубы очищают от продуктов коррозии, выравнивают поверхность с помощью шпаклевки, смазывают клеем, окончательно выравнивают поверхность трубы стекломатом и усиливают путем формирования бандажа из стекловолокнистого материала, пропитанного полиэфирной смолой, после очистки от продуктов коррозии с обеих сторон дефектного участка устанавливают по два технологических кольца, которые сваривают с трубопроводом по периметру в зазор между ними, формируют бандаж и только после этого к технологическим кольцам присоединяют продольными угловыми швами металлический каркас, который состоит из нескольких сегментов.

Наложение на тело трубопровода бандажа, пропитанного полиэфирной смолой, позволит усилить тело трубы и разгрузить ее в поперечном (окружном) направлении. Установка многосегментного металлического каркаса, который будет иметь контакт с трубой только на определенных участках ремонтированного трубопровода, которые определяются на основании расчетов, исходными данными для которых есть степень разгрузки трубопровода, позволит уменьшить продольные напряжения.

Толщину слоя бандажа обычно выбирают равной толщине стенки технологических колец. Количество сегментов металлического каркаса выбирают в зависимости от степени снижения устойчивости стенки дефектного участка трубопровода в продольном направлении. Это позволит значительно уменьшить продольные напряжения.

Сварные угловые швы располагают на расстоянии от бандажа, который превышает радиус изотермы температуры его плавления во время нагрева сварочной дугой металла соединяемых элементов.

Таким образом, обеспечивается беспрерывная требуемая прочность между комбинированным бандажом и трубопроводом. Технологические кольца, установленные с торцов бандажа из стекловолокнистого материала, обеспечивают его качественное формирование и плотное прилегание к телу трубы, а также уменьшают контактные напряжения.

Затраты времени, необходимого для упрочнения бандажа из стекловолокнистого материала, пропитанного полиэфирной смолой, и сцепления его с трубой (составляют 4-8 часов), намного меньшие, чем в предыдущих аналогах.

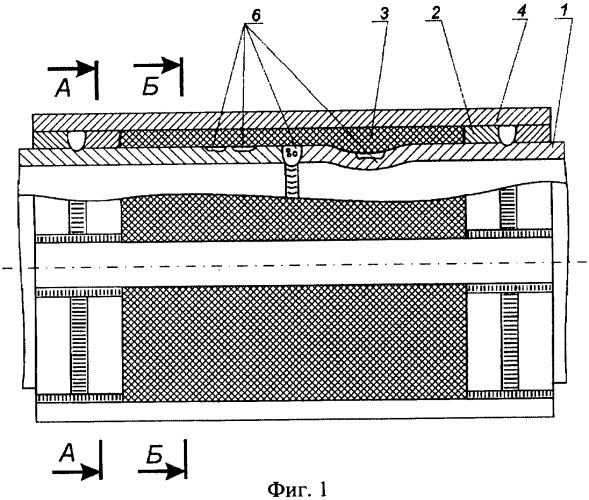

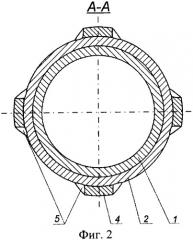

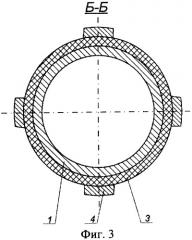

Способ ремонта трубопровода иллюстрируется чертежами, где на фигуре 1 изображена схема ремонта с наложением бандажа с технологическими кольцами и металлического каркаса; на фигуре 2 - вид А-А на фигуру 1; на фигуре 3 - вид Б-Б на фигуру 1.

Способ осуществляют следующим образом. Участок трубопровода 1 с дефектами типа 6 очищают от изоляции и загрязнений. С обеих сторон дефектного участка 1 после его очистки устанавливают по два технологических кольца 2, которые сваривают с трубопроводом 1 по периметру в зазор между ними. Далее зачищают отрезок трубопровода 1, который находится между технологическими кольцами 2, выравнивают поверхность шпаклевкой, смазывают клеем для улучшения адгезии материала бандажа с поверхностью трубы, окончательно выравнивают поверхность дефектного участка трубы стекломатом и усиливают бандажом из стекловолокнистого материала, насыщенного полиэфирной смолой 3. Вследствие этого на поверхности трубы формируется оболочка, которая обладает изоляционными и усиливающими свойствами, и толщина слоя которого не превышает толщину стенки технологических колец. Толщину слоя указанного бандажа обычно выбирают равной толщине стенки технологических колец.

Не ожидая полной полимеризации (затвердения) полиэфирной смолы между слоями бандажа из стекловолокнистого материала и на поверхности трубопровода, на технологические кольца устанавливают сегменты металлического каркаса 4, которые соединяют их между собой с помощью фланговых угловых швов 5. Это позволяет разгрузить стенку дефектного участка трубопровода не только в окружном направлении, но и уменьшить продольные напряжения.

Количество сегментов металлического каркаса выбирают в зависимости от степени снижения устойчивости стенки дефектного участка трубопровода в продольном направлении.

Сварные угловые швы располагают на расстоянии от бандажа из стекловолокнистого материала, которое превышает радиус изотермы температуры его плавления во время нагрева сварочной дугой металла соединяемых элементов.

Этим способом надежно ликвидируются дефекты трубопровода, обозначенные поз.6. Данный способ ремонта в особенности эффективен при усилении "косых" стыков, участков с гофрами и вмятинами, а также при глубоких коррозионно-механических повреждениях трубопровода, развитых в окружном направлении.

1. Способ ремонта дефектных участков трубопроводов, который состоит в том, что дефектный участок трубы очищают от продуктов коррозии, выравнивают поверхность с помощью шпаклевки, смазывают клеем, окончательно выравнивают поверхность трубы стекломатом и усиливают бандажом из стекловолокнистого материала, пропитанного полиэфирной смолой, устанавливают с обеих сторон дефектного участка по два технологических кольца, отличающийся тем, что технологические кольца сваривают по периметру в зазор между ними, формируют бандаж и к технологическим кольцам присоединяют продольными угловыми швами металлический каркас, который состоит из нескольких сегментов.

2. Способ по п.1, отличающийся тем, что количество сегментов металлического каркаса выбирают в зависимости от степени снижения устойчивости стенки дефектного участка трубопровода в продольном направлении.

3. Способ по п.1, отличающийся тем, что толщину слоя бандажа устанавливают равной толщине стенки технологических колец.

4. Способ по п.1, отличающийся тем, что сварные угловые швы располагают на расстоянии от бандажа, которое превышает радиус изотермы температуры плавления бандажа во время нагрева сварочной дугой металла соединяемых элементов.