Контактный узел на встречных контактах с капиллярным соединительным элементом и способ его изготовления

Иллюстрации

Показать всеИзобретение относится к электронной технике, а конкретно - к контактным узлам на встречных контактах, посредством которых осуществляется сборка аппаратуры из бескорпусных компонентов, в том числе монтаж кристаллов БИС (чипов) в корпуса, а также в составе многокристальных модулей (МКМ). Предложен контактный узел на встречных контактах, состоящий, по крайней мере, из двух плоских контактов, связанных между собой электрически и механически соединительным элементом, выполненным в виде перемычки из электропроводящего материала, при этом каждый из упомянутых контактов размещен на плоской поверхности одного из двух копланарных носителей, контакты ориентированы навстречу друг другу и совмещены друг с другом относительно общей оси, ортогональной копланарным носителям и проходящей через центры контактов, а зазор между копланарными носителями встречных контактов и вокруг соединительного элемента заполнен диэлектрическим материалом, при этом соединительный элемент выполнен в виде капилляра, с торцевыми фланцами, заполненного, частично или полностью, электропроводящим связующим материалом, втянутым в упомянутый капилляр со встречных контактов, на которых он был размещен предварительно, под действием капиллярных сил, возникающих при переходе связующего электропроводящего материала в жидкое состояние при технологическом воздействии в процессе сборки контактного узла, с образованием, после прекращения технологического воздействия, механически стойкого электропроводящего соединения между встречными контактами, причем упомянутый капилляр выполнен в виде отверстия, покрытого внутри упомянутым смачиваемым электропроводящим связующим материалом, в плоскопараллельной пластине из диэлектрического материала, которая является носителем капиллярного соединительного элемента и размещена в зазоре между копланарными носителями встречных контактов, причем продольная ось капилляра проходит через центры упомянутых встречных контактов ортогонально поверхностям упомянутых носителей встречных контактов, а упомянутые торцевые фланцы капилляра, находящиеся на поверхностях упомянутого плоскопараллельного носителя капиллярного соединительного элемента, совмещены встык со встречными контактами и связаны механически и электрически с ними тонким слоем упомянутого связующего электропроводящего материала. Технический результат заключается в обеспечении повышенной надежности устройств за счет увеличения прочностных характеристик контактного узла, обусловленных совокупностью признаков конструкции капиллярного соединительного элемента в эластичной среде прочного диэлектрика, а также высокой однородностью контактных узлов, обусловленной свойством капилляра «компенсировать» передозировки припоя, а также в устойчивости к термоциклам, что обусловлено эластичностью и прочностью пленочного диэлектрика - носителя капиллярных соединительных элементов, что особенно эффективно в структурах типа «кремний на кремнии». 2 н. и 33 з.п. ф-лы, 1 табл., 25 ил.

Реферат

Область техники

Изобретение относится к электронной технике - проектированию и изготовлению неразъемных паяных соединений, широко используемых в производстве аппаратуры на основе изделий микроэлектроники и полупроводниковых приборов, а конкретно - к контактным узлам на встречных контактах, посредством которых осуществляется сборка аппаратуры из бескорпусных компонентов, в том числе монтаж кристаллов БИС (чипов) в корпуса, а также в составе многокристальных модулей (МКМ).

Предшествующий уровень техники

Тенденцией развития этой области микроэлектронной техники является поиск физических и конструктивно-технологических принципов, которые позволили бы получить контактные узлы, устраняющие существующие в настоящее время препятствия, связанные с проблемами формирования большого числа (несколько тысяч) идентичных по своим характеристикам и надежных контактных узлов, соединяющих контакты на кристаллах БИС либо с проводниками разводки на внешние контакты корпуса БИС, либо с проводниками из разных слоев многослойной коммутационной структуры МКМ.

Таким образом, проблемы формирования большого количества идентичных контактных узлов особенно актуальны в таких областях сборки, как:

- монтаж кристаллов БИС в корпуса;

- монтаж кристаллов БИС в составе многокристальных модулей (МКМ - электронный узел из бескорпусных компонентов - кристаллов БИС).

Современные кристаллы БИС, как компоненты для сборки, отличаются:

- большой площадью кристаллов (>1 см2);

- большим количеством контактных площадок (~1 тыс.шт.);

- расположением контактных площадок либо по периферии кристалла (для сборки способом сварки - Wire Bond технология сборки), либо в виде матрицы по всей площади кристалла (для сборки способом пайки через посредство выступов из припоя на контактных площадках - Flip-Сhiр - флип-чип технология сборки).

Определенные перспективы связывались с технологией выполнения контактных узлов, в которых контакты соединялись протяженными соединительными элементами (СЭ) в виде балочных СЭ (А.Мазур и др. Процессы сварки и пайки в производстве полупроводниковых приборов. - М., Радио и связь, 1991 г., с. 38-39), предварительно сформированных (групповыми технологическими процессами) на тонкой полиимидной (ЛИ) пленке, в виде металлизированных дорожек - от контактов на чипе до ответных контактов на коммутационной подложке. Концы упомянутых дорожек оформлены таким образом, чтобы их можно было присоединить сваркой одним концом - к соответствующему контакту на чипе, а другим - к контакту на подложке (такую ПИ-структуру называют «паучком»). После присоединения дорожек к контактам и удаления вспомогательных фрагментов пары контактов оказываются связанными параллельными проводниками (балочной формы - отсюда название: балочные СЭ), закрепленными на поверхности ПИ-структуры. Т.е. в отличие от классического способа сборки сваркой проволочками СЭ в «паучке» не могут замкнуть между собой. Кроме того, все паучковые СЭ будущих КУ формируются перед сборкой в групповом процессе заранее, а не сматываются (с катушки), отмеряются и формируются последовательно, друг за другом, как это происходит при обычной сборке сваркой.

Тем не менее, технология монтажа кристаллов с помощью ПИ-паучков, представляя собой вариант развития способа сборки сваркой проволочек (Wire Bond), наследует главнейшие недостатки этого способа:

- все контакты на чипе должны быть расположены по краям чипа (это ограничивает количество контактов ввода/вывода на чипе линейным ростом от размеров чипа);

- последовательный (негрупповой) характер сборки сваркой (это определяет длительность процесса сборки, т.е. вероятность сбоя сборочной машины и % брака);

- возможность скрытого дефектообразования в чипе при сварочном воздействии (это определяет вероятность отказа в эксплуатации, т.е. эксплуатационную надежность аппаратуры, содержащей такие чипы).

Для преодоления указанных недостатков фирмой IBM в начале 60-х годов XX века были предложены способ формирования и устройство контактного узла (КУ) для флип-чип технологии сборки (монтажа) кристалла ИС (чипа) на коммутационную подложку.

Флип-чип КУ состоит из двух плоских контактов одинаковой формы и площади, один из которых размещен на рабочей поверхности кристалла ИС, обращенной к поверхности коммутационной подложки, а другой контакт, из упомянутых двух плоских контактов, размещен на поверхности коммутационной подложки, обращенной к рабочей поверхности кристалла, причем упомянутые поверхности кристалла и коммутационной подложки - плоскопараллельны, оси и ортогональные проекции контуров обоих контактов совмещены, а сами контакты жестко связаны между собой перемычкой из припоя таким образом, что между упомянутыми поверхностями кристалла и коммутационной подложки, после формирования всех контактных узлов, образуется плоскопараллельный зазор, который, как правило, заполняется гидрофобным эластичным электроизоляционным материалом (андерфилл), предназначенным для компенсации значительных термомеханических напряжений между кристаллом и коммутационной подложкой при технологических воздействиях и в процессе эксплуатации.

Таким образом, в этом способе сборки кристалл ИС (chip - чип) обращен (перевернут) рабочей поверхностью к коммутационной подложке, за что сам способ получил название Fllip-Chip (флип-чип - перевернутый чип).

Контактный узел флип-чип, соединяющий два встречных контакта, можно классифицировать как «контактный узел на встречных контактах» (КУ ВК).

Компоненты для флип-чип технологии сборки (сборник «Electronic Assembly in the Next Millennium», статья «Innovation in Surface Mount Tecnology», перевод и адаптация А. Калмыкова) заслуженно завоевали свое место на рынке сборки благодаря своим очевидным преимуществам, к которым относятся:

- экономия места на печатной плате;

- небольшая высота и незначительный вес;

- снижение стоимости материалов;

- сокращение длины соединений, что обеспечивает лучшие электрические параметры;

- меньшее количество соединений, что сокращает количество потенциальных отказов и обеспечивает более эффективное распределение тепловой энергии.

Но, как и все остальные, эта популярная технология, в последние годы символизирующая передовые тенденции технологии монтажа на поверхность (SMT), имеет и свои недостатки:

- дороговизна технологии формирования сферических выступов (Bumps=бампов) на контактных площадках кристалла;

- чрезвычайно плотная разводка платы под посадочное место для флип-чип кристалла БИС, что приводит к повышению расходов на коммутационную плату (подложку);

- большой объем работы технологов по оптимальному выбору флюсующих веществ и адгезивов, в зависимости от вида флип-чип компонента, подложки и процесса пайки;

- трудности в контроле качества техпроцесса и результатов пайки компонентов флип-чип, а также ремонта.

Кроме того, до сих пор не решен вопрос со стабильностью уровня выхода годных при бампировании кристаллов. Время цикла сборки с применением технологии флип-чип может быть довольно долгим из-за этапов нанесения специальных материалов и процессов их отверждения. Особое внимание должно быть обращено на распределение тепловой энергии для обеспечения высокой надежности сборки.

Инфраструктура поддержки технологии флип-чип для электронной индустрии до сих пор развита не столь сильно, как других стандартных технологий.

Можно выделить также следующие особенности в развитии технологии флип-чип:

- 60% всего мирового потребления флип-чипов приходится на кристаллы микросхем с низким числом контактов (каналов) ввода/вывода, используемых в производстве электронных часов и автомобильной электроники;

- далее следуют микросхемы со средним числом каналов ввода/вывода, используемые в драйверах дисплеев, модулях формата PCMCIA, а также в изделиях компьютерной техники большего формата;

- и, наконец, микросхемы с числом каналов ввода/вывода от 2000 и выше, в которых используются кристаллы высокой степени интеграции и надежности, как правило, монтируемые на керамические подложки.

Ожидается рост использования флип-чип компонентов в портативных средствах связи, что, вероятно, будет актуально и для электроники России в ближайшие несколько лет, а также в изделиях компьютерной техники высокой степени сложности.

Использование флип-чипов в изделиях высокой степени интеграции и надежности сильно зависит от отработки надежной и повторяемой технологии их производства.

Благоприятным обстоятельством в использовании флип-чип технологии является большой конструктивный и технологический опыт, накопленный при разработке и создании упомянутых выше контактных узлов.

Однако сформированные по этой технологии контактные узлы, не позволяют осуществлять прямой визуальный и электрический контроль процесса и результатов сборки контактного узла в связи с тем, что кристалл, обращенный своими контактными площадками к подложке, закрывает все совмещенные ответные контактные площадки на подложке. Кроме того, в таких конструкциях отсутствует естественный выход для технологических отходов из зазора между подложкой и кристаллом, что может приводить к деградационным явлениям в кристалле в процессе эксплуатации и снижению надежности функционирования кристалла.

Т.е. непосредственный перенос этого опыта в область микроэлектроники не может быть произведен автоматически, без учета особых требований, предъявляемых к контактным узлам спецификой сборочных процессов в современной микроэлектронике.

Известен микроэлектронный узел, содержащий:

- кристалл полупроводниковой микросхемы, имеющий направленные в противоположные стороны верхнюю и нижнюю плоские поверхности, причем упомянутая микросхема имеет выводные контакты, расположенные по периферии упомянутой нижней поверхности;

- коммутационную подложку, имеющую на поверхности, обращенной к кристаллу упомянутой микросхемы, электропроводящие металлизированные дорожки и выводные контакты, причем упомянутые выводные контакты соединены с упомянутыми металлизированными дорожками, размещенную подвижно относительно упомянутой микросхемы;

- эластичный слой, расположенный между упомянутой подложкой и упомянутой нижней поверхностью упомянутой микросхемы для облегчения перемещения упомянутых металлизированных дорожек, а также между упомянутыми электродами и упомянутой микросхемой, при этом упомянутый податливый слой состоит из материала с низким модулем, обеспечивающим независимое перемещение упомянутых электродов, как в направлении, параллельном упомянутой задней поверхности упомянутой микросхемы, так и в направлении, перпендикулярном задней поверхности упомянутой микросхемы;

- проволочные шины, соединенные с упомянутыми микросхемными контактами на передней поверхности упомянутой микросхемы, причем упомянутые проволочные шины проходят вниз вдоль упомянутых краев упомянутой микросхемы и соединяются с гибкими выводными частями подложки, приспособленной для управления импедансом упомянутых гибких, выводных частей, расположенных на ней;

- упомянутая подложка включает в себя полимерный диэлектрический материал, выполненная в виде гибкого листового материала, выбранного из группы, содержащей полиимид, фторполимер, термопластический полимер и эластомеры, обеспечивающего свободное перемещение электродов относительно микросхемы, причем упомянутая подложка также включает в себя электропроводный слой, приспособленный содействовать электроизоляции выводов электродов от микросхемы и обеспечивать лучшее управление импедансами упомянутых выводных частей;

- упомянутые микросхемные контакты определяют первое межцентровое расстояние между соседними микросхемными контактами, а упомянутые электроды определяют второе межцентровое расстояние между смежными электродами, причем упомянутое второе межцентровое расстояние больше, чем упомянутое первое межцентровое расстояние;

- упомянутая подложка имеет верхнюю поверхность, обращенную к микросхеме, и нижнюю поверхность, обращенную от микросхемы, и упомянутые гибкие выводные части и электроды могут быть расположены как на упомянутой верхней поверхности упомянутой подложки, так и на упомянутой нижней поверхности упомянутой подложки, при этом подложка включает в себя проходящие сквозь нее отверстия от упомянутой верхней поверхности к упомянутой нижней поверхности, причем электроды вскрыты через упомянутые отверстия и прикреплены к ним посредством связующего материала;

- диэлектрический герметик, покрывающий, по меньшей мере, часть упомянутой подложки и, по меньшей мере, часть упомянутых краев и упомянутых передней и задней поверхностей, а также, по меньшей мере, часть упомянутых проволочных шин и, по меньшей мере, часть упомянутых краев и упомянутой передней поверхности упомянутой микросхемы, при этом упомянутый герметик является податливым;

- теплопроводный слой, связанный с упомянутой передней поверхностью упомянутой микросхемы (патент США №5852326, МПК H01L 23/48, 23/52, опубл. 1998).

Известен контактный узел, содержащий, по крайней мере, два металлизированных контакта, связанных с токоведущими дорожками, размещенными на поверхностях коммутационных слоев, выполненных на основе из диэлектрического материала, совмещенных друг с другом и соединенных между собой электрически и механически электропроводящим связующим материалом, представляющих стык между контактом, изготовленным в виде металлизированной плоской контактной площадки, связанной с токоведущими дорожками на поверхности нижележащего коммутационного слоя, и состыкованным с ней ответным контактом, выполненным в виде металлизированного отверстия в слое диэлектрического материала, причем нижний край металлизированного отверстия обращен к металлизированной плоской контактной площадке на поверхности нижележащего коммутационного слоя, а его верхний край - связан с токоведущими дорожками на верхней поверхности вышележащего коммутационного слоя. При этом металлизированное отверстие может быть выполнено в форме или цилиндра, или усеченного конуса, а металлизированная контактная площадка - плоской, причем в центре металлизированной контактной площадки, ответной металлизированному отверстию, сформирован выступ, взаимодействующий с ответным металлизированным отверстием, и выполнен из электропроводящего материала в форме цилиндра, конуса или шара. Кроме того, контакт, ответный металлизированному отверстию, может быть выполнен в виде стержня, закрепленного в нижележащем коммутационном слое, ортогонально его поверхности, и вставленного в упомянутое металлизированное отверстие (международная заявка WO 00/35257 А1, опубликованная в соответствии с договором о патентной кооперации).

В этом контактном узле удалось, в значительной мере, устранить отмеченные выше недостатки, присущие известным конструкциям контактных узлов. Однако постоянно растущие требования к микроминиатюризации, с одной стороны, и к техническим характеристикам МКМ, с другой стороны, - делают постоянно актуальной задачу дальнейшего совершенствования конструкции контактного узла, позволяющего удовлетворять упомянутые постоянно растущие требования.

Вместе с тем известный КУ обладает явно выраженной асимметрией относительно контактов в составе КУ: один контакт - плоский (например, на чипе или печатной плате из стеклотекстолита), а второй контакт - в виде металлизированного отверстия в пленочной коммутационной структуре. И хотя необходимость и актуальность такого «несимметричного» КУ особенно значимы при создании плотноупакованной аппаратуры на основе одно- и многослойных гибких пленочных коммутационных носителей чипов в составе многокристальных модулей (МКМ), при сборке МКМ часто возникают задачи эффективного связывания пар встречных контактов (ВК), размещенных на встречных плоских копланарных жестких носителях. Ярким примером решения такой задачи (КУ на ВК) является флип-чип КУ и флип-чип технология монтажа кристалла ИС (жесткая и хрупкая пластинка из Si или другого монокристаллического полупроводника), например, на жесткую коммутационную подложку из многослойной керамики.

Известен также контактный узел, один из возможных вариантов выполнения которого показан на Фиг.5 патента, содержащий, по меньшей мере, два метализированных контакта (16, 27), связанных с проводящими дорожками, размещенными на поверхности соединительных слоев, выполненных на основании из диэлектрического материала и взаимно выровненных и взаимосвязанных электрически и механически проводящим связующим материалом (26), при этом он выполнен в виде пересечения между контактом, сделанным в виде металлизированной контактной площадки (27), связанной с проводящими дорожками на поверхности соединительного слоя, и соответствующим контактом, соединенным с этой контактной площадкой и сделанным в виде металлизированного отверстия (15) в вышележащем соединительном слое, причем нижний край металлизированного отверстия обращен к металлизированной контактной площадке на поверхности нижележащего контактного слоя, а верхний край этого отверстия связан с проводящими дорожками (21) на верхней поверхности вышележащего соединительного слоя, при этом металлизированное отверстие имеет форму цилиндра, верхний край металлизированного отверстия, связанного с проводящими дорожками на поверхности соединительного слоя, образует металлизированный ободок по периферии края, металлизированная контактная площадка плоская, верхний и нижний края металлизированного отверстия имеют фаску.

Другой возможный вариант выполнения упомянутого контактного узла в соответствии с данным изобретением приведен на Фиг.3 патента, на котором контактный узел содержит: первый соединительный слой (41), имеющий на своей поверхности проводящую дорожку; второй соединительный слой (42), нанесенный рядом с первым соединительным слоем, имеющим на своей поверхности проводящую дорожку; и металлизированное отверстие (43) через первый соединительный слой, соединенное своей внутренней поверхностью с проводящей дорожкой первого соединительного слоя; и металлизированную контактную площадку, предусмотренную на поверхности второго соединительного слоя и соединенную с проводящей дорожкой второго соединительного слоя, при этом проводящий связующий материал (45) нанесен в металлизированном отверстии для контактирования с внутренней поверхностью металлизированного отверстия и металлизированной контактной площадкой, чтобы образовать соединение между первым и вторым соединительными слоями, металлизированное отверстие имеет форму цилиндра (патент США №6100475).

В данном патенте раскрыты и защищены решения, направленные на обеспечение качественного монтажа печатной платы с BGA-выводами (например, ИС в корпусе с BGA-выводами) на монтажную плату способом пайки (BGA/Ball Grid Array - это матричный массив выступов-контактов, выполненных из припоя, как правило, в виде шариковых бампов).

Из предшествующего уровня техники известно, что массивы шариковых BGA-контактов (бампов) в BGA-устройствах характеризуются следующими основными параметрами:

- размеры (высота) бампов (-100 мкм);

- «шаг» бампов (>200 мкм) при их матричном расположении в заданной сетке;

- размеры матричной области с бампами (как правило,<50х50 мм);

- состав материалов бампов (как правило, Pb-Sn, Sn-Bi и Pb-Ag);

- температура плавления бампов: низкотемпературные (<180°С) и высокотемпературные (>220°С) и т.д.

Известно также, что основными проблемами монтажа печатных плат с BGA-выводами, не решенными до настоящего времени, являются:

- обеспечение точности совмещения BGA-выступов с ответными плоскими контактами;

- предотвращение «соскальзывания» BGA-выступов с ответных плоских контактов в процессе совмещения, фиксации и пайки;

- исключение «перекосов» копланарности монтируемых плат при совмещении контактов, фиксации и пайке;

- выдерживание равномерного фиксированного зазора между платами в процессе пайки, когда BGA-выступы становятся жидкими;

- исключение «расплывания» BGA-выступов в расплавленном состоянии, что приводит к скрытым от визуального контроля замыканиям между BGA-выводами и т.д.

На решение перечисленных выше проблем BGA-сборки и направлен данный патент. Предложено оригинальное решение предварительной фиксации печатной платы, с расположенными на нижней стороне BGA-контактами на заданном расстоянии от поверхности другой платы (монтажного основания), несущей на своей верхней стороне массив ответных плоских контактов.

Фиксация достигается с помощью особых выступов-бампов из высокотемпературного ~220°С припоя, сформированных предварительно на ответных металлизированных площадках на плате, например, несущей BGA-контакты, и расположенных по периферии или внутри массива BGA-контактов.

На первом этапе сборки обеспечивается строгая фиксация выступов-бампов из высокотемпературного припоя относительно ответных плоских контактов на нижней плате. При этом строго выдерживается зазор между платами перед основной пайкой, осуществляемой при температуре ~180°С массива BGA-бампов. Высокотемпературные >220°С перемычки из припоя на основе периферийных отверстий:

- не позволяют BGA-бампам «съехать» с ответных плоских контактов в процессе основной пайки при температуре <180°С;

- обеспечивают строгий зазор между соединяемыми платами;

- предохраняют низкотемпературные бампы от «расплывания» и замыкания между собой при низкотемпературной <180°С пайке.

Основное назначение узлов типа «плоский контакт, припаянный к металлизированному отверстию», защищенных и раскрытых в данном патенте - это предварительная фиксация двух плат относительно друг друга высокотемпературными перемычками, для обеспечения качества последующей основной пайки массива пар контактов «бамп - плоский контакт» при низкотемпературной <180°С пайке.

Предлагаемое изобретение направлено не на обеспечение зазора между спаиваемыми платами, а наоборот, - на обеспечение «беззазорного» соединения плоского контакта (например, на кристалле ИС) с ответным контактом в виде металлизированного отверстия (например, в гибком коммутационном носителе кристалла ИС) по принципу «припайки плоского дна к обечайке».

Известен также контактный узел, один из вариантов выполнения которого показан на Фиг.2 патента, содержащий, по меньшей мере, два металлизированных контакта, связанных с проводящими дорожками, размещенными на поверхности соединительных слоев, выполненных на основании из диэлектрического материала и взаимно выровненные и взаимосвязанные электрически и механически проводящим связующим материалом (13), при этом он выполнен в виде пересечения между контактом, сделанным в виде металлизированной контактной площадки (31), связанной с проводящими дорожками на поверхности соединительного слоя, и соответствующим контактом, соединенным с этой контактной площадкой и сделанным в виде металлизированного отверстия (23) в вышележащем соединительном слое, причем нижний край металлизированного отверстия обращен к металлизированной контактной площадке на поверхности нижележащего контактного слоя, а верхний край этого отверстия связан с проводящими дорожками (24) на верхней поверхности вышележащего соединительного слоя, при этом металлизированное отверстие имеет форму усеченного конуса, причем нижнее основание усеченных конусов обращено к контактной площадке на поверхности нижележащего соединительного слоя, а верхнее основание усеченных конусов связано с проводящими дорожками на верхней поверхности вышележащего соединительного слоя, верхний край металлизированного отверстия, связанного с проводящими дорожками на поверхности соединительного слоя, образует металлизированный ободок по периферии края, кристалл (41) интегральной микросхемы, ориентированный своими металлизированными контактными площадками на соответствующие металлизированные отверстия в вышележащем соединительном слое, используется в качестве соединительного слоя с металлизированными контактными площадками относительно металлизированных отверстий в вышележащем соединительном слое, металлизированная контактная площадка плоская; содержащий далее выступ (31), взаимодействующий с соответствующим металлизированным отверстием, образованным в центре металлизированной контактной площадки относительно металлизированного отверстия, выступ имеет форму сферы, верхний и нижний края металлизированного отверстия имеют фаску.

Другой возможный вариант выполнения данного изобретения показан на Фиг.2 патента, где контактный узел содержит: первый соединительный слой (21), имеющий на своей поверхности проводящую дорожку; второй соединительный слой (30), нанесенный рядом с первым соединительным слоем, имеющим на своей поверхности проводящую дорожку; и металлизированное отверстие (23) через первый соединительный слой, соединенное своей внутренней поверхностью с проводящей дорожкой первого соединительного слоя; и металлизированную контактную площадку (31), предусмотренную на поверхности второго соединительного слоя и соединенную с проводящей дорожкой второго соединительного слоя, при этом проводящий связующий материал (13) нанесен в металлизированном отверстии для контактирования с внутренней поверхностью металлизированного отверстия и металлизированной контактной площадкой, чтобы образовать соединение между первым и вторым соединительными слоями, металлизированная контактная площадка имеет металлизированный выступ (11) в виде сферы в проводящем связующем материале (патент США № 6087597).

Техническое решение, защищенное в данном патенте, также, как и техническое решение, защищенное в вышеприведенном патенте США, направлено на решение проблем монтажа плат с BGA-выводами на несущей плате с ответными плоскими контактами.

В патенте раскрыто решение той же проблемы: фиксации строгого зазора между платами в процессе сборки, что и в упомянутом патенте США, но только иным путем.

В патенте отмечается, что твердый сферический сердечник, вставленный между плоской контактной площадкой на нижней плате и ответным металлизированным отверстием конической формы, сужающимся кверху в верхней плате, входит в указанное металлизированное отверстие частично, упираясь в коническую поверхность металлизированного отверстия.

Таким конструктивным решением и достигается фиксация зазора между верхней и нижней платами при их спайке припоем, предварительно размещенным в металлизированном отверстии и на поверхности твердого сферического сердечника.

Используя выступы различной формы (сферической, конической, цилиндрической) авторы облегчают совмещение плоской контактной площадки нижней платы, на которой предварительно размещен выступ, с ответным металлизированным отверстием в верхней плате, в которое выступ входит в качестве направляющего элемента, не упираясь ни в какие преграды и не мешая верхней плате плотно прижаться к нижней несущей поверхности.

Существо изобретения в соответствии с упомянутым патентом направлено на:

- обеспечение столбиков припоя (бампов) одинаковой высоты;

- исключение сжатия бампов при пайке (с целью обеспечения и фиксации зазора между платами);

- повышение прочности бампов.

Как отмечалось выше, заявленная группа изобретений направлена не на обеспечение зазора между спаиваемыми платами, а наоборот, - на обеспечение «беззазорного» соединения плоского контакта (например, на кристалле ИС) с ответным контактом в виде металлизированного отверстия (например, в гибком коммутационном носителе кристалла ИС) по принципу «припайки плоского дна к обечайке», что не достигается в данном патенте.

Наиболее близким по технической сущности к заявленному изобретению, в части устройства, и достигаемому техническому результату при его использовании, является контактный узел, в котором соединение контактов кристалла и коммутационной подложки осуществляется контролируемым придавливанием перевернутого чипа к коммутационной подложке (способ С4=Controlled Collapse Chip Connection), с образованием контактного узла (для каждой пары встречных контактов), состоящего из двух плоских контактов, один из которых расположен на кристалле ИС, перевернутом контактами к коммутационной подложке, имеет выступ из припоя, играющий роль соединительного элемента, посредством которого упомянутый контакт соединен с ответным встречным контактом на упомянутой коммутационной подложке с нанесенным на упомянутый контакт припоем, причем после нагрева припойного выступа и припоя до температуры плавления, при дозированном придавливании перевернутого кристалла к коммутационной подложке, между упомянутыми контактами образуется механически прочное электрическое соединение упомянутых встречных контактов. Зазор между перевернутым кристаллом и коммутационной подложкой, после припайки бампов, заполняется эластичной гидрофобной композицией, служащей для разгрузки термомеханических напряжений при технологических воздействиях и в процессе эксплуатации («Microelectronics Packaging Handbook», Part II (Semiconductor Packaging), Second Edition, Edited by: Rao R. Tummala, Eugene J. Rymaszewski, Alan G. Klopfenstein, p.II-136 - II-144, by Kluwer Academic Publishers, 1999).

Способ сборки С4 является развитием флип-чип технологии, направленным на уменьшение вероятности замыкания между соседними бампами в процессе пайки, путем контролируемого придавливания чипа к подложке (к недостаткам флип-чипа, обсуждавшимся выше, следует добавить возможность неконтролируемого замыкания соседних СЭ-бампов - в 80-100-микронном зазоре между чипом и подложкой в процессе пайки).

Анализ достоинств и недостатков флип-чип (С4) КУ и флип-чип (С4) технологии сборки привели к техническому решению по данной заявке в виде «симметричного» КУ на ВК типа флип-чип (С4), но с СЭ не в виде бампов, а в виде капиллярного СЭ (КСЭ).

Это решение, подобно балочным СЭ, зафиксированным на ПИ-поверхности «паучка», описанным выше, исключает возможность неконтролируемого замыкания между КСЭ в соседних КУ на ВК. Кроме того, техническое решение по данной заявке, сохраняя основные достоинства флип-чип, преумножает их, а также купирует имеющиеся недостатки.

Раскрытие изобретения

Задача, на решение которой направлена заявленная группа изобретений, заключается в создании такого контактного узла, использование которого в микроэлектронной аппаратуре позволит исключить вышеперечисленные недостатки, присущие существующим и используемым контактным узлам, как при сборке многослойных коммутационных структур, так и при монтаже кристаллов на монтажные коммутационные структуры, т.е. контактного узла для осуществления монтажа кристаллов БИС в составе многокристальных модулей и при сборке кристаллов БИС в корпуса.

Технический результат, обусловленный использованием контактного узла на встречных контактах с капиллярным соединительным элементом при сборке микроэлектронной аппаратуры, заключается в обеспечении повышенной надежности устройств за счет увеличения прочностных характеристик контактного узла, обусловленных совокупностью признаков конструкции капиллярного соединительного элемента в эластичной среде прочного диэлектрика, а также высокой однородностью контактных узлов, выполненных в соответствии с настоящим изобретением при групповой сборке, обусловленной свойством капилляра «компенсировать» передозировки припоя, а также в устойчивости к термоциклам, что обусловлено эластичностью и прочностью пленочного диэлектрика - носителя капиллярных соединительных элементов, что особенно эффективно в структурах типа «кремний на кремнии». Кроме того, обеспечивается высокая технологичность и эффективность сборки за счет капиллярного эффекта, используемого в данной технологии, что позволяет существенно повысить процент выхода годных при сборке, а также снизить трудоемкость и себестоимость подготовительных операций, т.к. исключается необходимость в формировании на контактах кристаллов БИС прецизионных сферических бампов с характерными размерами 80-100 мкм. Кроме того, после монтажа кристалла ИС на коммутационную подложку исключается «критическая» операция «закачки» в 80-100-микронный зазор между кристалллом и подложкой вязкой эластичной композиции, служащей для компенсации стрессовых нагрузок в структуре «кристалл-подложка», в процессе технологических и эксплуатационных термомеханических воздействий, из-за разницы в термомеханических деформациях упомянутой структуры «кристалл-подложка».

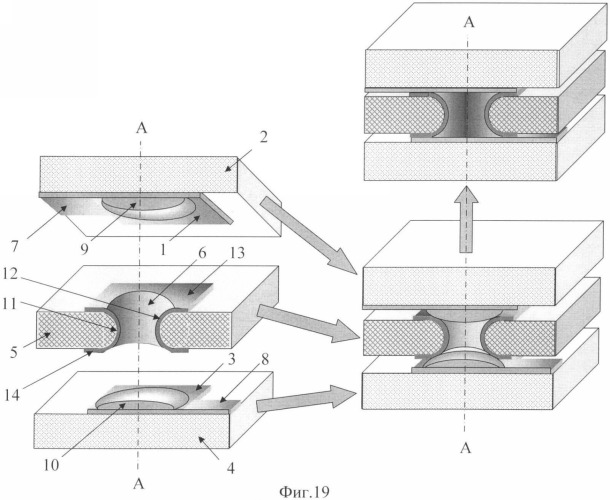

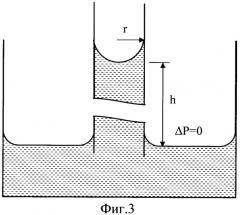

Задача, положенная в основу заявленной группы изобретений, с достижением упомянутого технического результата в процессе его использования в части контактного узла, решается тем, что в известном контактном узле на встречных контактах, состоящем, по крайней мере, из двух плоских контактов, связанных между собой электрически и механически соединительным элементом, выполненным в виде перемычки из электропроводящего материала, при этом каждый из упомянутых контактов размещен на плоской поверхности одного из двух копланарных носителей, контакты ориентированы навстречу друг другу и совмещены друг с другом относительно общей оси, ортогональной копланарным носителям и проходящей через центры контактов, а зазор между копланарными носителями встречных контактов и вокруг соединительно элемента заполнен диэлектрическим материалом, в соответствии с изобретением соединительный элемент контактного узла выполнен в виде капилляра, с торцевыми фланцами, заполненного частично или полностью электропроводящим связующим материалом, втянутым в упомянутый капилляр со встречных контактов, на которых он был предварительно размещен, под действием капиллярных сил, возникающих при переходе связующего электропроводящего материала в жидкое состояние при технологическом воздействии в процессе сборки контактного узла, с образованием, после прекращения технологического воздействия, механически стойкого электропроводящего соединения между встречными контактами, причем упомянутый капилляр выполнен в виде отверстия, внутренняя поверхность которого покрыта смачиваемым электропроводящим связующим материалом, в плоскопараллельной пластине из диэлектрического материала, которая является носителем капиллярного соединительного элемента и размещена в зазоре между упомянутыми копланарными носителями встречных контактов, причем продольная ось капиллярного соединительного элемента проходит через центры упомянутых встречных контактов, ортогонально поверхностям копланарных носителей встречных контактов, а упомянутые торцевые фланцы капиллярного соединительного элемента, находящиеся на поверхностях упомянутого плоскопараллельного носителя капиллярного соединительного элемента, совмещены встык со встречными контактами и связаны механически и электрически с ними тонким слоем упомянутого связующего электропроводящего материала;

- а также тем, что упомянутый электропроводящий связующий материал выполнен из припоя, а упомянутое технологическое воздействие является термическим;

- а также тем, что упомянутый электропроводящий связующий материал является гелеобразным и смачивающим внутреннюю поверхность капиллярного соединительного элемента, его фланцы и встречные контакты как в процессе, так и после прекращения термических и иных воздействий;

- а также тем, что упомянутый электропроводящий связующий материал, предварительно перед сборкой контактных узлов, размещен внутри капиллярного отверстия;

- а также тем, что упомянутые встречные контакты смещены относительно друг друга в плоскостях своих носителей, а продольная ось капиллярного соединительного элемента, проходящая через центры контактов, наклонена под углом α<90° к поверхностям, несущим эти контакты;

- а также тем, что капиллярное отверстие соединительного элемента может быть выполнено цилиндрической формы;

- а также тем, что капиллярный соединительный элемент может быть выполнен в форме усеченного конуса, причем меньший раструб капилляра соединен с одним встречным контактом, а больший раструб капилляра соединен с другим встречным контактом;

- а также тем, что упомянут