Устройство для измельчения твердых органических материалов и формования из них гряд

Иллюстрации

Показать всеУстройство содержит бункер, дробильную камеру, формователь гряды в виде двух пластин, механизм вертикального перемещения пластин формователя гряды из рабочего в транспортное положение и поворотный механизм, обеспечивающий отклонение пластин формователя гряды от вертикального положения для формования наклонных боковых стенок гряды. В бункере расположены подающий горизонтальный транспортер, над которым со стороны выгрузки последовательно установлены подающий барабан и барабан-ускоритель, снабженные лопастями, закрепленными по винтовой линии перпендикулярно поверхности барабана. Лопасти подающего барабана и, по крайней мере, одна лопасть барабана-ускорителя, установленная в его центральной части, расположены радиально. Лопасти барабана-ускорителя закреплены со смещением от радиального расположения с возможностью обеспечения направленного перемещения частиц твердых органических материалов для формования боковых стенок гряды. Дробильная камера имеет боковины и переднюю стенку, шарнирно соединенную с бункером, на которой со стороны внутренней поверхности установлены измельчающие штифты. Передняя стенка дробильной камеры выполнена из отдельных, шарнирно соединенных между собой пластин с возможностью изменения ее радиуса кривизны. Изобретение обеспечивает направленное перемещение частиц органического материала для формирования наклонных стенок гряды при увеличении степени измельчения частиц органического материала. 8 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к сельскохозяйственной технике, а именно к устройствам для измельчения твердых органических удобрений, таких как торф, сапропель, лигнин, твердый навоз, слежавшиеся отходы переработки зерновых, крупяных и масличных культур и др. до частиц 10-20 мм в процессе приготовления компоста, а также субстрата для кормления дождевых червей и формования гряд при производстве вермикомпоста.

Известен ряд устройств для внесения органических удобрений в почву, каждый из которых содержит расположенные на раме кузов, горизонтальный транспортер, обеспечивающий подачу удобрений к барабанам, обеспечивающим их измельчение и распределение по поверхности поля.

Известно, например, разбрасывающее устройство для транспортировки и разбрасывания навоза, торфа, компостов, содержащее раму на ходовых колесах, кузов на раме, цепочно-планчатый транспортер, разбрасывающее устройство и механизм передачи с редуктором. Разбрасывающее устройство состоит из двух барабанов - измельчающего и разбрасывающего. На измельчающем барабане установлены криволинейные лопасти с ножами. Из кузова транспортером органический материал подается к измельчающему барабану, который дробит его и подает на шнековый распределительный барабан, который разбрасывает его по поверхности поля (АС СССР №1034629, МКИ А01С 3/06).

Однако данное устройство не позволяет добиться необходимой степени измельчения органического материала, а также не обеспечивает процесса формования гряд.

Известно устройство для измельчения твердых органических удобрений, содержащее бункер, имеющий боковые и заднюю стенки, в котором расположены подающий горизонтальный транспортер, над которым со стороны выгрузки последовательно установлены подающий барабан и барабан-ускоритель, снабженные зубчатыми элементами, выполненными в форме лопаток, и шарнирно соединенную с бункером дробильную камеру, имеющую боковины и переднюю стенку, снабженную штифтами. Лопатки подающего барабана и барабана-ускорителя закреплены параллельно оси вращения барабана, задняя стенка бункера выполнена с возможностью перемещения по направлению движения транспортера. Штифты дробильной камеры выполнены ромбовидного сечения, режущий угол которого выбран в интервале 30-45° (Патент на полезную модель РФ №34815, МПК А01С 3/02, C05F 3/06).

Однако известное конструктивное решение обеспечивает измельчение органического материала, но не обеспечивает процесса формования из него гряд.

Наиболее близким к заявляемому изобретению является устройство для измельчения твердых органических удобрений и формования из них гряд, содержащее бункер, в котором расположены подающий горизонтальный транспортер, над которым со стороны выгрузки последовательно установлены измельчающий барабан и барабан-ускоритель, снабженные зубчатыми элементами. Зубчатые элементы барабана-ускорителя выполнены в виде лопаток и закреплены параллельно оси вращения барабана. Дробильная камера шарнирно соединена с бункером и имеет боковины, переднюю стенку, на которую установлены штифты. Дробильная камера снабжена формователями гряды. Зубчатые элементы измельчающего барана и барабана-ускорителя расположены по винтовой линии. Зубчатые элементы измельчающего барабана выполнены в виде треугольных призм. Передняя стенка дробильной камеры выполнена из отдельных шарнирно соединенных между собой частей с возможностью изменения радиуса кривизны передней стенки (Патент на изобретение РФ №2279777, МПК А01С 3/00, А01С 3/06).

Данное устройство обеспечивает необходимую степень измельчения органического материала и формование гряд прямоугольного сечения, что не позволяет компостировать полужидкий и жидкий навоз или птичий помет, в технологии которого обязательным условием является формование гряд с корытообразным поперечным сечением.

Задачей изобретения является формование корытообразной гряды с выраженными боковыми стенками.

Техническим результатом является обеспечение направленного перемещения частиц органического материала для формования наклонных стенок гряды при увеличении степени измельчения частиц органического материала.

Поставленная задача решается тем, что устройство для измельчения твердых органических материалов и формования из них гряд, содержащее бункер, в котором расположены подающий горизонтальный транспортер, над которым со стороны выгрузки последовательно установлены подающий барабан и барабан-ускоритель, снабженные лопастями, закрепленными по винтовой линии перпендикулярно поверхности барабана, при этом лопасти подающего барабана и, по крайней мере, одна лопасть барабана-ускорителя, установленная в его центральной части, расположены радиально, дробильную камеру, имеющую боковины и переднюю стенку, шарнирно соединенную с бункером, на которой со стороны внутренней поверхности установлены измельчающие штифты, формователь гряды, представляющий собой две пластины, выполненные с возможностью перемещения из рабочего в транспортное положение, при этом передняя стенка дробильной камеры выполнена из отдельных шарнирно соединенных между собой пластин с возможностью изменения ее радиуса кривизны, согласно изобретению устройство снабжено механизмом вертикального перемещения пластин формователя гряды из рабочего в транспортное положение и поворотным механизмом, обеспечивающим отклонение пластин формователя гряды от вертикального положения для формования наклонных боковых стенок гряды, лопасти барабана-ускорителя закреплены со смещением от радиального расположения с возможностью обеспечения направленного перемещения частиц твердых органических материалов для формования боковых стенок гряды.

Кроме того, лопасти барабана-ускорителя, расположенные с противоположных сторон от лопастей центральной части, размещены с отклонением относительно оси вращения барабана на угол, величина которого выполнена увеличивающейся в противоположные стороны от радиально расположенных лопастей центральной части барабана к лопастям, расположенным на концах барабана до 45°. Штифты на передней стенке дробильной камеры установлены с возможностью обеспечения максимального усилия резания. В частности, штифты дробильной камеры могут быть установлены перпендикулярно образующей передней стенки и имеют ромбовидное сечение, режущий угол которых выбран из интервала значений 20-60°.

Механизм вертикального перемещения пластин формователя гряды из рабочего в транспортное положение может быть выполнен с возможностью изменения расстояния между пластинами формователя. Один из вариантов выполнения механизма - в виде двух пар стоек, двух коромысел, каждый из которых соединен с гидроцилиндром, при этом стойки установлены на боковинах дробильной камеры, верхние концы стоек закреплены на коромыслах, а нижние - на пластинах формователя гряды. Боковины дробильной камеры могут быть снабжены штифтами, расположенными в нижней части в шахматном порядке.

Кроме того, заявляемое устройство может быть снабжено скребком, выполненным с возможностью формования ложа гряды с заданными параметрами по высоте и ширине. Для формования ложа гряды с заданными параметрами по ширине скребок выполнен в виде двух шарнирно соединенных между собой пластин с возможностью изменения угла раскрытия и снабжен фиксаторами их положения, при этом пластины скребка выполнены телескопическими с возможностью увеличения их длины. Для формования ложа гряды с заданными параметрами по высоте пластины скребка закреплены на отдельных стойках, снабженных направляющими втулками, которая в свою очередь соединена с механизмом вертикального перемещения пластин формователя гряды, обеспечивающим вертикальное перемещение стойки по направляющим втулкам.

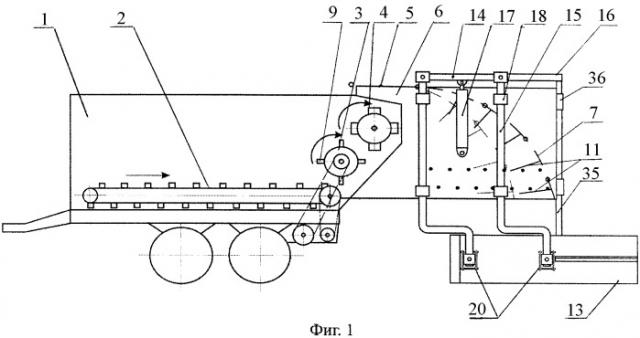

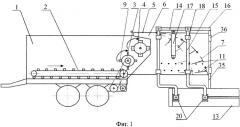

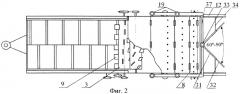

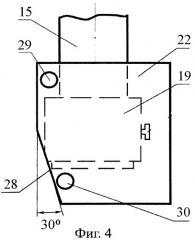

Изобретение поясняется чертежами, где на фиг.1 представлено заявляемое устройство, вид сбоку, на фиг.2 - вид сверху, на фиг.3 - схема расположения лопастей на барабане-ускорителе, на фиг.4, 5 - узел наклона поворотного механизма, вид сбоку и сверху соответственно, фиг.6, 7 - поворотный механизм, вид сбоку и вид сверху соответственно.

Позициями на чертежах обозначены:

1 - бункер,

2 - подающий горизонтальный транспортер,

3 - подающий барабан,

4 - барабан-ускоритель,

5 - дробильная камера,

6 - боковины дробильной камеры,

7 - передняя стенка дробильной камеры,

8 - прямоугольные пластины передней стенки дробильной камеры,

9 - лопасти подающего барабана,

10 - лопасти барабана-ускорителя,

11 - измельчающие штифты,

12 - формователь гряды,

13 - пластины формователя гряды,

14 - механизм вертикального перемещения пластин формователя гряды,

15 - стойки механизма 14,

16 - коромысло механизма 14,

17 - гидроцилиндр механизма 14,

18 - направляющие втулки для стоек 15 механизма 14,

19 - фиксирующие втулки для стоек 15 механизма 14,

20 - поворотный механизм,

21 - неподвижные пластины поворотного механизма 20,

22 - узел наклона,

23 - фиксирующие элементы крепления узла наклона 22,

24 - нижнее отверстие,

25 - верхнее отверстие,

26 - боковые пластины узла 22,

27 - торцевая пластина узла 22,

28 - скос пластин узла наклона 22,

29 - верхнее отверстие пластины 26,

30 - нижнее отверстие пластины 26,

31 - скребок,

32 - телескопические пластины скребка 31,

33 - шарнирное соединение телескопических пластин 32,

34 - фиксатор положения скребка 31,

35 - стойка,

36 - направляющие втулки для стойки 35,

37 - поперечная балка.

Заявляемое устройство содержит бункер 1 (фиг.1, 2), в котором расположены подающий горизонтальный транспортер 2, над которым со стороны выгрузки последовательно установлены подающий барабан 3 и барабан-ускоритель 4. Бункер 1 со стороны выгрузки соединен с дробильной камерой 5, которая по ширине совпадает с шириной бункера, при этом боковины бункера 1 и боковины 6 дробильной камеры 5 соединены между собой посредством кронштейнов, а передняя стенка 7 шарнирно соединена с бункером 1 посредством рамы, привариваемой к верхней части бункера. При этом передняя стенка 7 выполнена изогнутой с переменным радиусом кривизны, который может меняться в зависимости от влажности обрабатываемого материала. Для реализации данной функции передняя стенка 7 выполнена из шарнирно соединенных прямоугольных пластин 8, при этом пластины установлены таким образом, что радиус кривизны у передней стенки 7 больше на входе и меньше на выходе. Шарнирно соединенные пластины передней стенки дробильной камеры закреплены в ее боковинах, при этом каждая пластина передней стенки снабжена штырями с резьбой, а боковины - пазами для размещения в них штырей.

Лопасти 9, 10 барабанов 3, 4 имеют плоскую прямоугольную форму. При этом края лопасти выполнены скошенными для снижения травматизма в процессе обслуживания устройств. Лопасти 9 подающего барабана 3 могут быть расположены в несколько, например четыре, параллельных ряда по длине барабана, при этом лопасти 9 в каждом ряду расположены по криволинейной образующей (в виде части витка спирали) с постоянным шагом, равным ширине лопасти. Все лопасти 9 подающего барабана 3 расположены радиально (перпендикулярно его поверхности). В конкретном варианте исполнения ряд образован 13 лопастями.

На барабане-ускорителе 4 (фиг.3) лопасти 10 равномерно распределены по поверхности для снятия динамической нагрузки. Оптимальный вариант расположения лопастей 10 также в 4 параллельных ряда по длине барабана, при этом лопасти в каждом ряду расположены по криволинейной образующей с переменным шагом, определяемым миделевым сечением лопасти. В представленном варианте исполнения каждый ряд состоит из 16 лопастей. Все лопасти 10 барабана-ускорителя 4 расположены перпендикулярно его поверхности, при этом в каждом ряду две лопасти, расположенные в центральной части барабана, закреплены радиально, а каждая последующая лопасть повернута относительно предыдущей на определенный угол, так чтобы суммарный поворот крайних лопастей в каждом ряду относительно центральных радиально расположенных лопастей составил 45° к образующей барабана (или оси вращения барабана), при этом лопасти повернуты в противоположенные стороны от лопасти, расположенной радиально в центральной части барабана, а крайние лопасти в ряду смещены на угол 90°. Ряды лопастей по поверхности барабана равноудалены друг от друга.

На внутренней поверхности передней стенки 7 дробильной камеры 5 установлены измельчающие штифты 11 по двухзаходной винтовой линии, при этом каждая пластина 8, имеющая ширину 250-300 мм, снабжена одним рядом измельчающих штифтов 11, которые в поперечном сечении имеют форму ромба с острыми углами величиной 20-60°. Расположение измельчающих штифтов 11 в каждом ряду повторяет угловую схему расположения лопастей 10 на барабане-ускорителе 4. Т.е. все измельчающие штифты 11 расположены параллельными рядами перпендикулярно поверхности пластин передней стенки. Измельчающие штифты 11 центральной части каждого ряда размещены таким образом, что их большая диагональ размещена перпендикулярно образующей передней стенки 7 дробильной камеры 5, остальные измельчающие штифты - с поворотом относительно центральных с последовательным изменением угла поворота до 45°. В процессе работы заявляемого устройства в момент схода частиц материала с лопастей 10 барабана-ускорителя 4 лопасти 10 барабана-ускорителя и измельчающие штифты 11 дробильной камеры 5, расположенные в зоне схода частиц (на траектории движения частиц), размещены во взаимно перпендикулярных плоскостях.

Кроме того, для повышения степени измельчения материала боковины 6 дробильной камеры 5 могут быть снабжены измельчающими штифтами 11, установленными по нижнему краю боковины 6 в несколько, например два, рядов. При этом измельчающие штифты 11 установлены перпендикулярно боковинам 6 со смещением штифтов одного ряда относительно штифтов другого ряда (в частности, в шахматном порядке), а длинные диагонали штифтов 11 расположены перпендикулярно нижнему краю боковин 6 дробильной камеры 5. Такое расположение обеспечивает более качественное измельчение материала.

Заявляемое устройство также снабжено формователем гряды 12, представляющим собой две пластины 13 прямоугольной формы высотой 650 мм и длиной 1500 мм, закрепленные с возможностью перемещения в вертикальном направлении из рабочего в транспортное положение. Данное перемещение обеспечивается с помощью механизма 14, содержащего две пары вертикальных стоек 15, два коромысла 16 и два гидроцилиндра 17. При этом каждая пара стоек 15 размещена в направляющих втулках 18, закрепленных на боковинах 6 дробильной камеры 5, и связана с коромыслом 16 посредством фиксирующих втулок 19, расположенных на верхних концах стоек 15. Один конец гидроцилиндра 17 закреплен на боковинах 6 дробильной камеры 5, другой - на коромысле 16, обеспечивая перемещение коромысла 16 по вертикали. Пластины 13 формователя гряды 12 закреплены на нижнем конце стоек 15 посредством фиксирующих втулок 19, входящих в конструкцию поворотного механизма 20.

Поворотный механизм 20 (фиг.4-7) состоит из двух неподвижных пластин 21 и узла наклона 22 (фиг.4, 5), шарнирно соединенных между собой. При этом неподвижные пластины 21 жестко закреплены на внешней поверхности пластины 13 формователя гряды 12, а узел наклона 22 размещен между неподвижными пластинами 21. Узел наклона 22 жестко соединен с нижней фиксирующей втулкой 19 механизма вертикального перемещения 14 и обеспечивает пошаговое отклонение пластин 13 формователя гряды 12, например, на величину 10° посредством фиксирующих элементов 23. Неподвижная платина 21 снабжена нижним отверстием 24, обеспечивающим шарнирное соединение с узлом наклона 22 и, например, четырьмя верхними отверстиями 25, расположенными по радиусу поворота пластины 13 формователя гряды 12, например, с шагом 10°, обеспечивающим установку пластины 13 формователя гряды 12 под определенным углом от 10 до 30° к вертикальной плоскости. Узел наклона 22 состоит из двух боковых пластин 26 и торцевой пластины 27, соединенной с боковыми с образованием П-образной конструкции, которая в нижней части выполнена со скосом 28 (со стороны пластин формователя гряды) и к внутренней поверхности которой приварена нижняя фиксирующая втулка 19, снабженная фиксирующим элементом. Каждая из боковых пластин 26 снабжена парой отверстий 29, 30, одно из которых - верхнее 29 предназначено для фиксирования пластины 13 формивателя гряды в одном из отверстий 25 неподвижной пластины 21, а нижнее отверстие 30 - для шарнирного соединения с неподвижной платиной 21.

Заявляемое устройство может быть снабжено скребком 31, обеспечивающим формование углубления в гряде корытообразной формы. Один из вариантов выполнения скребка 31 - две шарнирно соединенные между собой телескопические пластины 32, выполненные с возможностью поворота относительно вертикальной оси, проходящей через шарнирное соединение 33, на угол до 90°. Телескопическая пластина 32 представляет собой механизм, состоящий из двух пластин, одна из которых является внешней, имеющей длину 750 мм, высоту - 250 мм, толщину 12 мм, и выполнена с полостью для размещения второй - внутренней пластины толщиной 6 мм. Перемещением внутренней пластины обеспечивается увеличение параметров скребка 31, при этом внутренняя пластина выполнена со скошенным нижним углом для обеспечения формования внутренней наклонной стенки гряды. В зависимости от физико-механических свойств формуемого материала шарнирное соединение пластин 33 и выполнение их телескопическими позволяет изменять угол раствора и длину скребка 31 для формования стенки гряды заданной толщины. Скребок 31 снабжен фиксаторами их положения 34, обеспечивающими соединение телескопических пластин 32 скребка 31 с пластинами 13 формователя гряды 12. Скребок 31 выполнен также с возможностью изменения его положения по высоте. Для этого в шарнир 33, соединяющий телескопические пластины 32, вставлена стойка 35, снабженная направляющими втулками 36. Стойка 35 верхним концом закреплена над поперечной балкой 37, соединяющей коромысла 16 механизма вертикального перемещения пластин формователя гряды. Т.о., одновременно с вертикальным перемещением пластин 13 формователя гряды 12 также перемещается скребок 31 из транспортного в рабочее положение и обратно.

Устройство работает следующим образом.

Исходный материал, предназначенный для формования гряды, загружают в бункер 1 измельчителя-формователя, агрегатированного с трактором, который доставляет материал к месту компостирования. В транспортном положении пластины 13 формователя гряды 12 и скребок 31 зафиксированы в верхнем положении. На месте компостирования пластины 13 формователя гряды 12 и скребок 31 с помощью механизма вертикального перемещения 14 опускают в рабочее положение с зазором от поверхности площадки на величину 10-15 мм. В зависимости от физико-механических свойств формуемого материала выбирают угол раствора телескопических пластин 32 скребка 31, их длину и положение скребка по высоте. С помощью поворотного механизма 20 устанавливают определенный угол наклона пластин 13 формователя гряды 12. Загруженный в бункер 1 материал подающим горизонтальным транспортером 2 перемещается в зону выгрузки, в которой установлены нижний подающий барабан 3 и верхний - барабан-ускоритель 4. Лопасти 9 подающего барабана 3 отделяют части массы от бурта материала и подают на лопасти 10 барабана-ускорителя 4, вращающегося с большей угловой скоростью, обеспечивающей ускорение подаваемого материала в дробильную камеру 5. При этом расположение лопастей 10 и измельчающих штифтов 11 по определенной схеме обеспечивает измельчение и распределение измельченного материала по ширине гряды, задаваемой пластинами 13 формователя гряды 12, обеспечивающими формование внешних стенок гряды. При этом сформованная гряда в поперечном сечении имеет небольшое углубление. Для формования гряды с выраженными внутренними стенками и дном (корытообразной формы) используют скребок 31, который, перемещаясь между пластинами 13 формователя гряды 12, раздвигает частицы материала, одновременно формуя дно и внутренние боковые стенки гряды. Полученную гряду заполняют полужидким или жидким навозом или птичьим пометом. При этом формованные боковые стенки гряды исключают растекание жидких и полужидких компонентов. Заполненную гряду выдерживают в течение 2-3 дней, перемешивают с последующим формованием компостных буртов, используемых в дальнейшем для приготовления компостов.

Заявляемое устройство было изготовлено на базе навозоразбрасывателя ПРТ-10 с шириной бункера 2200 мм, в котором подающий барабан и барабан-ускоритель, имеющие длину вала 2100 мм и диаметр 120 мм, выполнены модернизированной конструкции. Лопасти барабанов имеют плоскую прямоугольную форму высотой 100 мм, шириной 80 мм. Лопасти подающего барабана расположены в четыре параллельных ряда по длине барабана, при этом лопасти в каждом ряду расположены с постоянным шагом, равным ширине лопасти. Лопасти барабана-ускорителя также расположены в 4 параллельных ряда по длине барабана. В данном варианте исполнения каждый ряд подающего барабана образован 13 лопастями, а барана-ускорителя - 16 лопастями. При этом в каждом ряду барабана-ускорителя радиально закреплены две лопасти, расположенные в центральной части барабана, а каждая последующая лопасть повернута относительно предыдущей ориентировочно на угол 6,5°, при этом суммарный поворот крайних лопастей в каждом ряду относительно центральных радиально расположенных лопастей к образующей барабана составил 45°.

Дробильная камера выполнена длиной 1,5 метра, передняя стенка которой представляет собой шарнирно соединенные пластины размером 250-300 мм. Каждая пластина снабжена одним рядом измельчающих штифтов, имеющих в поперечном сечении форму ромба с острыми углами величиной 30°. Пластины формователя гряды выполнены высотой 650 мм и длиной 1500 мм.

Скребок выполнен с телескопическими пластинами, в каждой из которых внешняя пластина (панель) имеет длину 750 мм, высоту 250 мм, толщину 12 мм и полость, габаритные размеры которой обеспечивают размещение в ней внутренней пластины толщиной 6 мм.

1. Устройство для измельчения твердых органических материалов и формования из них гряд, содержащее бункер, в котором расположены подающий горизонтальный транспортер, над которым со стороны выгрузки последовательно установлены подающий барабан и барабан-ускоритель, снабженные лопастями, закрепленными по винтовой линии перпендикулярно поверхности барабана, при этом лопасти подающего барабана и, по крайней мере, одна лопасть барабана-ускорителя, установленная в его центральной части, расположены радиально, дробильную камеру, имеющую боковины и переднюю стенку, шарнирно соединенную с бункером, на которой со стороны внутренней поверхности установлены измельчающие штифты, формователь гряды, представляющий собой две пластины, выполненные с возможностью перемещения из рабочего в транспортное положение, при этом передняя стенка дробильной камеры выполнена из отдельных, шарнирно соединенных между собой пластин, с возможностью изменения ее радиуса кривизны, отличающееся тем, что оно снабжено механизмом вертикального перемещения пластин формователя гряды из рабочего в транспортное положение и поворотным механизмом, обеспечивающим отклонение пластин формователя гряды от вертикального положения для формования наклонных боковых стенок гряды, а лопасти барабана-ускорителя закреплены со смещением от радиального расположения с возможностью обеспечения направленного перемещения частиц твердых органических материалов для формования боковых стенок гряды.

2. Устройство по п.1, отличающееся тем, что лопасти барабана-ускорителя, расположенные с противоположных сторон от лопастей центральной части, размещены с отклонением относительно оси вращения барабана на угол величиной, увеличивающейся в противоположные стороны от радиально расположенных лопастей центральной части барабана к лопастям, расположенным на концах барабана, до 45°.

3. Устройство по п.1, отличающееся тем, что штифты на передней стенке дробильной камеры установлены с возможностью обеспечения максимального усилия резания.

4. Устройство по п.1, отличающееся тем, что механизм вертикального перемещения пластин формователя гряды из рабочего в транспортное положение выполнен с возможностью изменения расстояния между пластинами формователя и представляет собой две пары стоек, два коромысла, каждое из которых соединено с гидроцилиндром, при этом стойки установлены на боковинах дробильной камеры, верхние концы стоек закреплены на коромыслах, а нижние - на пластинах формователя гряды.

5. Устройство по п.1, отличающееся тем, что боковины дробильной камеры в нижней части снабжены штифтами, расположенными в шахматном порядке.

6. Устройство по п.1, отличающееся тем, что штифты дробильной камеры установлены перпендикулярно образующей передней стенки и имеют ромбовидное сечение с режущим углом, выбранным из интервала значений 20-60°.

7. Устройство по п.1, отличающееся тем, что оно снабжено скребком, выполненным с возможностью формования ложа гряды с заданными параметрами по высоте и ширине.

8. Устройство по п.7, отличающееся тем, что для формования ложа гряды с заданными параметрами по ширине скребок выполнен в виде двух шарнирно соединенных между собой пластин с возможностью изменения угла раскрытия и снабженных фиксаторами их положения, при этом пластины скребка выполнены телескопическими с возможностью увеличения их длины.

9. Устройство по п.8, отличающееся тем, что оно снабжено стойкой с направляющими втулками, при этом пластины скребка закреплены на стойке, которая, в свою очередь, соединена с механизмом вертикального перемещения пластин формователя гряды, обеспечивающим вертикальное перемещение стойки по направляющим втулкам для формования ложа гряды с заданными параметрами по высоте.