Способ изготовления изделия трубчатой формы (варианты) и изделие трубчатой формы (варианты)

Иллюстрации

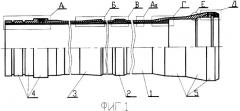

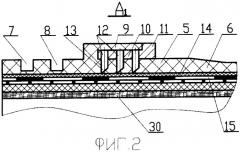

Показать всеИзобретения относятся к области изготовления трубчатых изделий. Способ включает последовательное изготовление его внутреннего износостойкого слоя и внутренней несиловой обечайки нанесением на имеющую конусность наружной поверхности оправку методом «мокрой» намотки стеклоровинга, пропитанного полимерным эпоксидным связующим. Производят ее термообработку совместно с оправкой. Далее снимают отвержденную внутреннюю обечайку с оправки, зачищают ее наружную поверхность, осуществляют сверления и/или прокалывания сквозных отверстий. В местах сверления или прокалывания отверстий укладывают сухую стеклоткань, герметизирующую ленту из термопластичного материала, поверх которых производят намотку наружной силовой обечайки. После осуществляют ее термообработку с расплавлением герметизирующей ленты и омоноличиванием ее с наружной силовой обечайкой. В наружной и внутренней обечайках спиральные слои наматывают с различными друг от друга углами укладки стеклоровинга относительно оси изделия. Технический результат заключается в обеспечении возможности создания надежного и долговечного в эксплуатации изделия трубчатой формы. 7 н. и 7 з.п. ф-лы, 13 табл., 12 ил.

Реферат

Изобретения относятся к вариантам способа изготовления изделий трубчатой формы, а именно труб из армирующего и твердеющего связующего материала с мелкодисперсным заполнителем, предпочтительно, кварцевым песком. Изготовленные таким образом изделия могут найти широкое применение в различных областях, в том числе - в строительстве, при прокладке трубопроводов.

Известен способ изготовления изделий трубчатой формы, при котором его образуют слоями стекловолокна, уложенного с образованием полотна, связанного между слоями связующим, при этом изделие получают при намотке на оправку слоями поперечных, прижимных, продольных и уплотняющих нитей стекловолокна, а пропитку связующим производят при вращении оправки (RU №232069, B28B 21/48, 1963 г.).

Известен способ изготовления изделий трубчатой формы, при котором трубу выполняют в виде четырехслойной конструкции намоткой четырех слоев, при этом она содержит в качестве минерального наполнителя до 53% песка с максимальным размером зерен до 0,63 мм, а также 22% ровинга из стеклянных нитей марки РБН (ГОСТ 17139-79) и 25% связующего (авторское свидетельство СССР №1549773 C1, 1990 г.).

Наиболее близким из известных является способ изготовления изделия трубчатой формы с конусообразным участком, при котором на коническую часть оправки, предпочтительно металлическую, наносят защитный слой, образованный путем нанесения суспензии, предпочтительно фторопластовой, затем укладывают с натяжением эластичную техническую, предпочтительно капроновую, ткань и фторлоновую ткань, на которую наносят без разогрева резиновую смесь, например, на основе этиленпропиленового каучука, обжимая ее секторами по форме лепестков, предпочтительно, накладных или образованных надрезами на отвержденной стеклоткани, и с натяжением 5-45 кг и с выдержкой не менее 15 мин многослойной технологической рубашкой в виде тканой ленты и нанесенной поверх нее однонаправленной стеклоленты, предпочтительно шириной не менее 5 мм, резиновую смесь вулканизируют в поверхностном слое при температуре 90-160°C в течение не менее 50 мин до поверхностной твердости не менее 50 условных единиц по Шору, после чего лепестки и технологическую рубашку в виде тканой ленты и стеклоленты удаляют и наносят на ее поверхность, предпочтительно двумя слоями с выдержкой не менее 30 мин между нанесениями слоев, полимерсодержащую связующую композицию с образованием газопоглощающего и/или газоизолирующего слоя, на который послойно, предпочтительно 10-90 слоями с уменьшением количества слоев по мере увеличения диаметра конической части оправки, наматывают конструкционный, преимущественно волокнистый или волокносодержащий, материал в виде пропитанного связующим стекло-, и/или угле-, и/или органопластика, а после отверждения изделие снимают с оправки (RU №2234412 C1, B28B 21/48, 2003 г.).

Недостатком известных способов изготовления трубчатых изделий является возможность расслоения полученных изделий при достаточно высоких скоростях транспортирования по ним газосодержащей жидкости за счет проникновения выделяющихся пузырьков газа в микропоры материала стенки трубчатого изделия, что снижает его надежность и долговечность.

Технической задачей предлагаемого способа является обеспечение возможности создания надежного и долговечного в эксплуатации изделия трубчатой формы, обеспечивающего также герметичность его стенок при высоких давлениях и скоростях жидкости за счет обеспечения их местной гибкости.

Достигается это тем, что:

- в способе изготовления изделия трубчатой формы, включающем последовательное изготовление его внутреннего износостойкого слоя и внутреннего несущего слоя нанесением на имеющую конусность наружной поверхности оправку методом «мокрой» намотки стеклоровинга, пропитанного полимерным, предпочтительно, эпоксидным связующим, содержащим к массе связующего от 20 до 60% твердых частиц, предпочтительно кварцевого песка, после намотки всех слоев внутреннего несущего слоя производят его термообработку совместно с оправкой по режиму полимеризации примененного полимерного связующего, после чего производят съем отвержденного внутреннего слоя с оправки, осуществляют зачистку его наружной поверхности от острых неровностей и сверления сквозных отверстий диаметром 3-4 мм, а обработанную таким образом заготовку используют как оправку с последующим нанесением на нее методом намотки раскрепляющего антиадгезионного слоя, например, из фторопластовой пленки, при этом в местах сверления отверстий под антиадгезионный слой укладывают сухую стеклоткань размером от 30×30 до 70×70 мм с произвольной ориентацией ее основы, а поверх антиадгезионного слоя и слоя сухой ткани наматывают непрерывными кольцевыми витками в количестве от 2 до 15 слоев герметизирующую ленту из термопластичного материала, поверх которых производят намотку наружного несущего слоя методом «мокрой» намотки стеклоровингом, пропитанным полимерным, предпочтительно эпоксидным связующим, при этом наружный несущий слой трубчатого изделия образуют методом «мокрой» намотки стеклоровинга от 2 до 15 спиральными слоями и до 30 кольцевыми слоями, а после намотки наружного несущего слоя производят его термообработку с расплавлением герметизирующей ленты и омоноличиванием ее с наружным несущим слоем. При этом в наружном и внутреннем несущих слоях спиральные слои наматывают с различными друг от друга углами укладки стеклоровинга относительно оси изделия - внутренний несущий слой наматывают с углами армирования спиральных слоев от 50° до 85°, а наружный - с углами армирования спиральных слоев от 25° до 45°. Кроме того, в сквозных радиальных отверстиях внутреннего несущего слоя закрепляют посредством клеевой отверждающейся массы трубчатые элементы из металла или полимерного материала.

- В способе изготовления изделия трубчатой формы с ниппельной и раструбной стыковочными частями, включающем формирование внутренней силовой обечайки из износостойкого слоя на внутреннем несущем слое путем нанесения методом «мокрой» намотки слоя или слоев из стеклопластика, образованного из стеклоровинга и эпоксидного связующего, содержащего мелкодисперсные частицы, например, из кварцевого песка, с процентным соотношением частиц по отношению к массе связующего от 20 до 60% на металлическую оправку, имеющую конусность наружной поверхности, больший диаметр которой обращен в сторону раструбной части и превышает диаметр ниппельной части на 0,5-10 мм; внутренний несущий слой наматывают от 2 до 8 спиральными слоями и от 2 до 20 кольцевыми слоями методом «мокрой» намотки стеклоровингом, пропитанным полимерным связующим, например эпоксидным, и выполняют его с 2-15 кольцевыми утолщениями, наматываемыми дополнительными кольцевыми витками, располагая их внутри и/или снаружи несущего слоя с формированием в зоне раструбной части конического утолщения внутреннего несущего слоя, а после завершения формирования оболочки изделия производят ее термообработку по режиму полимеризации связующего, после чего зачищают наружную поверхность от острых неровностей и во внутреннем несущем слое сверлят от 2 до 20 рядов отверстий диаметром 3-4 мм по 3-10 отверстий в каждом ряду.

- В способе изготовления изделия трубчатой формы с ниппельной и раструбной частями, включающем формирование внутренней силовой оболочки из износостойкого слоя на внутреннем несущем слое методом «мокрой» намотки слоя и/или слоев из стеклопластика, образуемого из стеклоровинга и эпоксидного связующего с соотношением компонентов соответственно от 1:1 до 1:0,2 и содержащего мелкодисперсные частицы, например, из кварцевого песка с процентным соотношением частиц по отношению к массе связующего от 20 до 60%, на металлическую оправку, имеющую конусность наружной поверхности, больший диаметр которой обращен в сторону раструбной части и превышает диаметр ниппельной части на 0,5-10 мм; для формования раструбной части изделия внутренний несущий слой собирают со знаком и разделительным кольцом, внутреннюю силовую обечайку от наружной разделяют антиадгезионным слоем путем намотки между ними пленки, например фторопластовой, при этом внутреннюю обечайку выполняют со сквозными отверстиями сверлением и/или прокалыванием и в зонах сверления и/или прокалывания сквозных отверстий под разделительный слой укладывают полотна сухой стеклоткани с полотняной, саржевой или сатиновой структурой переплетения стеклонитей или стеклоровингов или их любого сочетания, с размерами полотен от 30×30 до 70×70 мм с произвольной ориентацией основ упомянутой стеклоткани, а затем на разделительный антиадгезионный слой наматывают герметизирующий слой, состоящий из 2-10 слоев термопластичной пленки, причем в раструбных, ниппельных зонах и утолщениях, образуемых на цилиндрической части, наматывают дополнительно по 2-8 слоев, после чего полученную таким образом оболочку, собранную со знаком, установочным и раструбным кольцами с иглами, намотанными разделительным и герметизирующим слоями устанавливают на станок спирально-кольцевой намотки, при этом на герметизирующий слой в зонах раструба и ниппеля формуемого методами намотки трубчатого изделия дополнительно укладывают слои предварительно пропитанной тем же связующим стеклоткани, ориентацию которой производят таким образом, чтобы ее основа совпадала с направлением оси формуемого изделия, а по завершении укладки стеклоткани методом «мокрой» намотки производят намотку наружной обечайки на основе стеклоровинга, пропитанного эпоксидным связующим, при этом намотку наружной обечайки производят последовательным или через несколько слоев чередованием намотки кольцевых и спиральных слоев, наматываемых на всю длину за оформляющее торец кольцо, при этом после намотки каждого спирального слоя осуществляют его подрезку по оформляющему торец кольцу и обжатие спирального слоя за торцом раструбного кольца тремя-десятью кольцевыми витками стеклоровинга, при этом в ниппельной части перед намоткой спирального слоя в зоне установки ниппельного кольца производят «мокрую» намотку, а по завершении намотки этих кольцевых слоев производят термообработку заготовки изделия по режиму полимеризации полимерного связующего, из заготовки изделия удаляют знак, оформляющий раструбную часть, производят механическую обработку ниппельной части изделия и покрывают все механически обработанные наружные и торцевые поверхности изделия слоями герметика с последующим его отверждением.

- В изделии трубчатой формы, выполненном любым из описанным выше способов и состоящем из цилиндрического корпуса с опорными кольцевыми поясами-шпангоутами и ниппельно-раструбными стыковочными частями, выполненными методами «мокрой» намотки за одно целое с цилиндрическим корпусом, в котором ниппельная часть имеет ступенчатое цилиндрически-коническое утолщение с, по меньшей мере, двумя цилиндрическими канавками под уплотнительные кольца из эластичного материала и имеющим краевой опорный кольцевой упор с металлическим стыковочным кольцом в средней зоне цилиндрического утолщения ниппельной части, при этом кольцо скреплено с нижерасположенными армирующими волокнами ниппельной части посредством полимерной отвержденной массы и/или радиально-ориентированных игл, внедренных в силовые слои армирующих волокон ниппельной части посредством их раздвижения и/или прокола, при этом острые части игл введены в, по крайней мере, в один слой пропитанной полимерным связующим стеклоткани, расположенный над герметизирующим слоем изделия, направление основы которой совпадает с направлением оси изделия.

- В изделии трубчатой формы, выполненном любым из описанных выше способом и состоящем из цилиндрического корпуса с опорными кольцевыми шпангоутами и ниппельно-раструбными частями, образованными за одно целое с цилиндрической частью корпуса методом «мокрой» намотки, в котором для центровки и обеспечения обжатия при сборке герметизирующих колец смежной пристыкуемой к нему ниппельной части раструбная часть выполнена с заходной фаской, ограниченной упорной конической поверхностью раструбной части, при этом ее герметизирующий слой продлен за границы фаски и имеет гладкую внутреннюю поверхность, и при этом в кольцевой части раструбной части вмотано металлическое кольцо с кольцевым стыковочным шпоночным пазом, скрепленное с силовой армировкой раструбной части радиально-ориентированными иглами и/или штифтами, например металлическими.

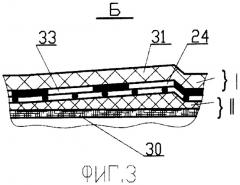

- В изделии трубчатой формы, выполненном любым из описанных выше способов и состоящем из цилиндрического корпуса с опорными кольцевыми поясами-шпангоутами и ниппельно-раструбными стыковочными частями, выполненными методом «мокрой» намотки за одно целое с цилиндрическим корпусом изделия, образованным из двух скрепленных между собой посредством кольцевых поясов-шпангоутов обечаек, выполненных методом «мокрой» намотки - внутренней несиловой, газопроницаемой и наружной силовой, дополнительно скрепленных между собой футеровочным герметизирующим слоем, образованным методами намотки, например, из пленки полиэтиленовой сшивающей, и одновременно раскрепленных антиадгезионным омоноличенным слоем, например, из фторопластовой пленки, при этом внутренняя и наружная обечайки изделия имеют 5-15 слоев армировки, намотанных из непереплетенных стеклоровингов - стекловолокон и/или стеклонитей, кольцевого и спирального направлений, и до двухсот слоев - для его опорных кольцевых поясов при объемном соотношении стеклоровингов кольцевого и спирального направлений соответственно от 1:1 до 5:1, при этом отвержденный композиционный стеклопластик каждого слоя изделия выполнен из покрытого парафиновым замасливателем алюмоборосиликатного стеклоровинга с диаметром волокон стеклоровинга от 9 до 17 мкм и линейной плотностью до 2520 текс при объемном соотношении непереплетенных стеклонитей и полимерного отвержденного связующего соответственно от 1:0,2 до 1:0,5 - для наружной силовой обечайки и соответственно от 1:0,4 до 1:0,8 - для внутренней несиловой обечайки. При этом в качестве полимерного связующего для формирования внутренней и наружной обечаек применено гибридное полимерное эпоксидное связующее следующего состава, мас.ч.:

- эпоксидиановая смола ЭД-20 95-105;

- эпоксиалифатическая смола ДЭГ-1

(смола разбавитель-пластификатор) 9-11;

- триэтаноламинтитанат марки ТЭАТ-1

(третичный амин) 9-13.

Кроме того, по крайней мере один внутренний кольцевой слой ее внутренней обечайки выполнен с конусностью от 10' до 2°, направленной в сторону раструбной законцовки конструкции, и в качестве гибридного полимерного отвержденного эпоксидного связующего эта обечайка содержит отвержденную гибридную полимерную эпоксидную композицию состава, мас.ч.:

- эпоксидиановая смола ЭД-20 95-105;

- эпоксиалифатическая смола ДЭГ-1

(смола разбавитель-пластификатор) 9-11;

- триэтаноламинтитанат марки ТЭАТ-1

(третичный амин) 9-13;

- кварцевый песок с размерами песчинок от 40 до 50 мкм,

предпочтительно, марки ВС-40-1 и/или ВС-050-1 10-50.

ЭД-20 (ГОСТ 10587-84) - эпоксидиановая смола, реакционно-способное полимерное соединение, содержащее в молекуле эпоксидные группы

В зависимости от исходных материалов, способа получения, условий проведения процесса и соотношения реагирующих веществ можно получать эпоксидную смолу ЭД - 20:

- различного состава;

- разной молекулярной массы;

- с разным содержанием эпоксидного кислорода.

Изготовитель - ПО «Химпром», г.Уфа.

Смола эпоксидная диановая марки ЭД-20 (ГОСТ 10587-84) структурной формулы:

При температуре 20±1°С имеет молекулярную массу 340-430, содержание эпоксидных групп - 20-22% и динамическую вязкость

ηдин=16-22 Пa·c.

Смола ЭД-20 представляет собой продукт конденсации дифенилолпропана с эпохлоргидрином в щелочной среде.

Дифенилолпропан, диановой бисфенол А, бесцветные кристаллы, с tпл=136-137°C, основное сырье в производстве эпоксидной смолы ЭД-20, а также других эпоксидных смол, бикарбонатов и др.

Имеет следующую структурную формулу:

Эпихлоргидрин, ГОСТ 12844-74, имеет структурную формулу

Эпихлоргидрин - бесцветная подвижная жидкость с раздражающим запахом, tкип=116,1°C, сырье для получения эпоксидных и эпоксидиановых смол (в том числе и смолы ЭД-20), а также эпоксиалифатических смол (например, ДЭГ-1 - смолы-разбавителя эпоксидиановой смолы ЭД-20 и др.), красителей, поверхностно-активных веществ и др. Свойства эпоксидной смолы ЭД-20 представлены в табл.1.

| Таблица №1Свойства эпоксидной смолы ЭД-20 | |

| Наименование показателя | |

| Массовая доля, % | |

| - эпоксидная группа | 2,0 |

| - иона хлора, не более | 0,003 |

| - омыленного хлора, не более | 0,5 |

| - летучих веществ, не более | 0,5 |

| - гидроксильных групп, не более | 1,7 |

| Динамическая вязкость, Па·с | |

| - при 25°C | 12-18 |

| - при 50°C | -20 |

| Время желатинизации с малеиновым ангидридом | -5 |

| Содержание эпоксидных групп | -13-27 |

| Цвет по железокобальтовой шкале, не более | 4 |

| Содержание сухого остатка, % | - |

| Молекулярная масса | 350-600 |

Разработанная авторским коллективом новая технология получения смолы ЭД-20, отличающаяся от ранее действующей смолы ЭД-5 рядом усовершенствований, позволяет получать на ее основе гибридные смолы с улучшенными свойствами.

Это смола имеет особое значение для производства намотанных стеклопластиковых труб-оболочек (для изготовления методами «мокрой» намотки трубчатых конструкций для перекачки нефтепродуктов).

Смола ЭД-20 благодаря невысокой молекулярной массе (350-600, см. табл.1) при обычной температуре (20±1°С) представляет вязкую жидкость, что особенно важно в технологии формования крупногабаритных изделий большой длины.

Обладая высоким содержанием эпоксидных групп (23-27%), эта смола весьма реакционно-способна и может отверждаться при наличии отвердителей аминнового типа без подогрева, выделяя при этом очень малое количество летучих продуктов (не более 0,5 табл.1)

Боковые гидроксильные группы в этой эпоксидной смоле (см. структурную формулу смолы ЭД-20) позволяют реализовать и другой механизм ее отверждения, например, при использовании в качестве отвердителя триэтаноламинтитаната, относящегося к комплексной группе металлоаминов - третичного соединения аминов.

Отвердитель ТЭАТ-1 ТУ6-05-11-2119-93 выбран из соображений увеличения жизнеспособности связующего ЭД-20, повышения технологичности ее переработки, а также снижения ее токсичности при нормальных условиях переработки, а также повышения теплостойкости, нефтеводостойкости, прочности и жесткости композиций, отвержденных при этом отвердителе.

С применением триэтаноламинтитаната в качестве отвердителя смолы ЭД-20 осуществляется ее горячее отверждение, позволяющее получать более жесткий стеклопластик.

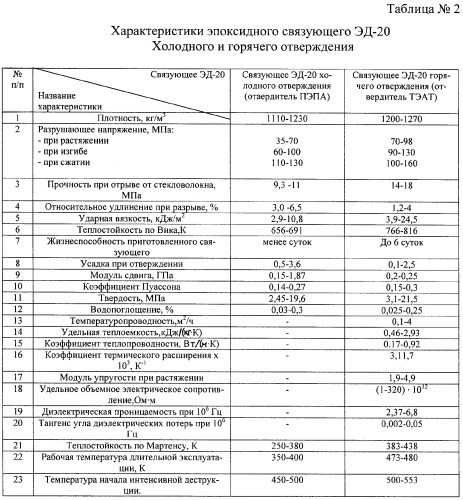

Ниже в табл.2 приведены некоторые основные характеристики эпоксидной смолы ЭД-20 холодного и горячего отверждения (холодного на отвердителях - первичных аминов - ПЭПА, ТЭТА, ГМДА), где:

ПЭПА - полиэтиленполиамин, ТУ 2413-357-00203447-99;

ГМДА - гексаметилендиамин.

ТЭТА - триэтилентетраамин (ТЭАТ) и горячего отверждения вторичного (ТЭА) и третичного (ТЭАТ) соединений аминов, где ТЭА - триэтаноламин, ТЭАТ - триэтаноламинтинат (ТЭАТ-1, ТУ 6-05-11-2119-93);

Триэтаноламинтитанат (ТЭАТ-1), ТУ 6-06-11-2119-93, выбран в качестве основного отвердителя смолы ЭД-20.

Из всей группы нескольких аминов, представленной ниже: ПЭПА-ТЭТА-ГМДА-ТЭА-ТЭАТ, составленной по их убывающей активности, ТЭАТ обладает наименьшей активностью отверждения, что позволяет увеличить жизнеспособность эпоксидного связующего ЭД-20 на 20-50%.

Этот ряд активности аминов отражает снижение токсичности вышеуказанных отвердителей при нормальных температуровлажностных условиях, а также увеличение водотеплостойкости, прочности, жесткости стеклопластиковых композиций, отверждаемых при помощи этих отвердителей.

Триэтаноламинтитанат (ТЭАТ-1) состоит из смеси двух продуктов - I-(Н-бутокси) триэтаноламинтитаната и I-[био-(2-оксиэтил)-1- амино-этокси]триэтаноламинтитаната.

ТЭАТ-1 представляет собой прозрачную вязкую жидкость от коричневого до бурого цвета, растворимую бутиловым спиртом, азотной кислотой, но нерастворимую в этаноле и бензоле.

Препарат является гигроскопичным продуктом, способным поглощать из окружающей среды пары из воздуха, земли и т.д.

По физико-химическим показателям триэтаноламинтитанат соответствует следующим нормам и требованиям, указанным в табл.3 данного описания.

| Таблица №3Физико-химические показатели триэтаноламинтитаната | ||

| №п/п | Наименование показателей | Значение показателя |

| 1. | Массовая доля титана в пересчете на двуокись титана (ТiO2), % в пределах | 20-22 |

| 2. | Массовая доля бутоксильных групп, % не более | 1,5 |

| 3. | Условная вязкость, в с. При 50°C, в пределах | 60-200 |

Триэтаноламинтитанат (ТЭАТ-1) ТУ 6-09-11-2119-93 относится к классу малотоксичных веществ, но обладает степенью кумулятивного эффекта. При длительном воздействии триэтаноламинтитанат вызывает раздражение кожи и слизистых дыхательных путей.

Расчетный ОБУВ - 20, 1 мг/м3, 4 класс опасности по ГОСТ 12.1007-76.

ТЭАТ-1 относится к горючим веществам.

Температура его вспышки - 156°C.

Температура воспламенения - 176°C.

Температура самовоспламенения - 327°C.

Температурные пределы распространения пламени ТЭАТ-1:

- нижний - 66°C;

- верхний- 107°C.

К достоинствам ТЭАТ-1 следует отнести следующее: препарат нелетуч, не образует токсичных и взрывоопасных соединений в воздушной среде, воде и сточных средах.

К недостатку этого продукта относится высокая вязкость (60-200 с); при добавлении ТЭАТ-1 к основному связующему ЭД-20 в соотношениях ЭД-20 -100 в.ч., ТЭАТ-1-10 в.ч. получается гибридная эпоксидная масса смолы с высокой вязкостью 30-50 с, не позволяющей ее использовать для пропитки стеклоровингов, применяемых в техпроцессах изготовления заявляемой стеклопластиковой трубы-оболочки методами «мокрой» намотки. Дело в том что пропитка стеклоровинга в значительной степени зависит от поддержания оптимальной вязкости связующего ЭД-20+ТЭАТ-1 по крайней мере в течение времени формования заготовки изделия стеклопластиковой трубы-оболочки, заявленной в качестве изобретения.

В большинстве случаев, особенно для «мокрой» намотки, более технологичной оказывается гибридная эпоксидная смола с меньшей динамической вязкостью, так как более жидкие смолы проникают в тонкие поры сложной конфигурации.

Проведенные предварительные исследования показывают, что оптимальные значения вязкости связующих, применяемых для «мокрой» намотки, лежат в интервале 0,1 до 1 Па·с (при контроле вязкости связующих по вискозиметру ВЗ-4 это соответствует 15-85 с).

Связующие с такой вязкостью легко заполняют поры диаметром 5-6 мкм.

Часто требуемая вязкость связующего (особенно горячего отверждения, каким и является гибридное связующее ЭД-20+ТЭАТ-1) обеспечивается сопутствующим намотке нагревом, температура которого для различных связующих равна 232-353 К и поддерживается системой термостатирования пропиточной ванночки намоточного станка с точностью ±5К.

Вязкость связующего ЭД-20+ТЭАТ-1 может измениться в процессе намотки в связи с процессом структурирования, а ее исходное значение зависит от давности приготовления и условий хранения.

Эти факторы следует учитывать при выработке технологических регламентов изготовляемой стеклопластиковой оболочки.

Особенно сильно на жизнеспособность связующего влияет температура.

Так, для выбранного связующего ЭД-20+ДЭГ-1+ТЭАТ-1 эта зависимость (см.табл.4) выглядит так:

| Таблица №4 | |||||

| Температура, К | 293 | 313 | 353 | 393 | 413 |

| Температура, °C | 20 | 40 | 80 | 120 | 140 |

| Жизнеспособностьсвязующего | 6 суток | 3 суток | 120 мин | 15 мин | 8 мин |

В табл.5 приведены некоторые характеристики смолы ДЭГ-1, изготовленной по ТУ2225-527-00203521-98.

Это эпоксидная алифатическая смола представляет собой продукт конденсации многоатомных спиртов с эпихлоргидрином с последующим дегидрохлорированием едким паром. Смола ДЭГ-1 перерабатывается при температурах до 180°C.

Состав и некоторые технологические характеристики эпоксиалифатической смолы ДЭГ-1 приведены в табл.5.

| Таблица №5 | ||

| Наименование показателя | Норма для марки смолы ДЭГ-1 | |

| 1. | Внешний вид | Низковязкостная жидкость от светло-желтого до коричневого цвета |

| 2. | Массовая доля эпоксидных групп, %, не менее в пределах | 26 |

| 3. | Массовая доля иона хлора, %, не более | 0,04 |

| 4. | Массовая доля омыляемого хлора, %, не более | 1,4 |

| 5. | Массовая доля летучих веществ, %, не более | 1,5 |

| 6. | Массовая доля гидроксильных групп, % в пределах | - |

| 7. | Динамическая вязкость, Па·с, не более при 25±0,2°C | 0,07 |

| при 50±0,2°C | - |

Смола ДЭГ-1 имеет структурную формулу:

Формула олигомера ДЭГ-1 - C10H18O5.

Смола ДЭГ-1 благодаря своей хорошей совместимости со смолой ЭД-20 и низкой динамической вязкости (0,07 Па·с, табл.5) является низковязкостной жидкостью с молекулярной массой 240-320 и содержанием эпоксидных групп 19-29% и активным разбавителем гибридного связующего ЭД-20+ТЭАТ-1, позволяющая довести гибридное связующее состава:

ЭД-20 - 85-105 мас.г

ДЭГ-1 - 9-11 мас.г

ТЭАТ-1 - 10-12 мас.г до оптимальной для «мокрой» намотки вязкости, лежащей в интервале от 0,5 до 1 Па·с, а при нагреве этого связующего в процессе намотки при температурах 60-120°C эта вязкость может быть доведена до интервала 0,1-0,8 Па·с.

Таким образом, тщательный контроль температуры разогрева связующего состава ЭД-20+ДЭГ-1+ТЭАТ-1 является одним из способов поддержания его оптимальной вязкости, а следовательно, и качества пропитки, и, в конечном счете, качества формируемой методами «мокрой» намотки готовой стеклопластиковой трубы-оболочки.

Замечания

Нагрев связующего этого состава в пределах его рабочей температуры (60-120°C) существенно улучшает пропитку даже при меньших количествах наносимого на стеклоровинг связующего, что дает возможность некоторого регулирования объемного содержания волокнистого наполнителя в композиции стеклопластика состава:

22-40% - гибридное связующее,

60-88% - стеклоровинг РБН, например марки РБН-13-2520-76.

Ровинг РБН-13-2520-76 ТУ5952-045-05763895-2004 образован из элементарной стеклонити с номинальным диаметром 13 мм, номинальной линейной плотностью 2520 текс на 76 замасливателе.

Выбор стеклоровинга РБН-13-2520-76 обусловлен следующими соображениями: в современном многотоннажном производстве стеклопластиковых труб-оболочек для перекачки нефтепродуктов используются в основном волокна диаметром 9-20 мкм, что технически и экономически оправдано.

Самые общие технологические рекомендации по выбору материала стекловолокон ровинга для нефтяной стеклопластиковой трубы-оболочки состоят в следующем: волокна диаметром 9-11 мкм целесообразно использовать с фенолформальдегидным связующим, 11-14 мкм - с эпоксидным. Такие рекомендации основаны на оценке когезионных и адгезионных свойств связующих, причем адгезионным свойствам при выборе армирующего материала придавалось более серьезное значение. Согласно ТУ 5952-045-0576 3895-2004 стеклоровинг имеет номинальную линейную плотность 2520 текс, с допускаемым отклонением по линейной плотности от номинальной, равным ±130 текс.

Разрывная нагрузка ровинга составляет 1107Н (113 кгс), массовая доля веществ, удаляемых при прокаливании, % - 0,5 ч-1,2, массовая доля влаги, %, не более 03.

Ниже в табл.6 приведены основные свойства стекловолокна типа стеклоровинга РБН-13-2520-76, а в табл.7 представлены данные по физико-механическим, тепло-физическим и диэлектрическим характеристикам стеклопластика на основе стеклоровинга РБН 13-2520-76 и гибридного связующего состава ЭД-20+ДЭГ-1+ТЭАТ-1 с соотношением компонентов 1:3.

| Таблица №6Свойства стеклоровинга марки РБН 13-2520-76 (ТУ 5952-045-057638-95-2004) | ||

| №п/п | Наименование показателя | Величина показателя |

| 1. | Номинальная линейная плотность ровинга с допускаемым отклонением по линейной плотности от номинала, текс | 2520±130 |

| 2. | Разрывная нагрузка, Н(кгс) не менее | 1107(113) |

| 3. | Массовая доля веществ, удаляемых при прокаливании, % | 0,5-1,2* |

| 0,5-1,8** | ||

| 4. | Массовая доля влаги, % | не более 0,3* |

| не более 0,3** | ||

| 5. | Диаметр элементарной нити, мкм | 13±1 |

| 6. | Содержание парафинового замасливателя, % | 1,5-2 |

| Примечание: 1. * для замасливателя №76 (106)** для замасливателя №76 (29)2. на внешнем слое бухт допускается нанос замасливателя (№76) до 6%, а для замасливателей №76 (106) с №76 (29), применяемых при изготовлении изделий со специальными полипропиленовыми пленками, допускается нанос замасливателя на внешнем слое бухт до 3,5%;3. текс - линейная плотность нитей, представляет собой массу (в граммах) нитей длиной 1000 м. |

В таблице 6 представлены некоторые свойства стеклоровинга РБН 13-2520-76. Это алюмоборсиликатное стекло. Оно обладает повышенной прочностью и жесткостью и поэтому рекомендовано для изготовления стеклопластиковых трубчатых изделий по п.6-14 формулы изобретения.

Ниже в таблице 7 приведены свойства стеклопластика на основе стелоровинга РБН.

| Таблица №7Свойства стеклопластика на основе стеклоровинга РБН-13-2520-76 и связующего ЭД-20+ДЭГ-1+ТЭАТ-1 | ||

| №п/п | Наименование показателя | Величина показателя |

| 1. | Плотность, г/м3 | 2,2-2,5 |

| 2. | Разрушающее напряжение при растяжении, ГПа | 2-6 |

| 3. | Относительное удлинение при разрыве, % | 2-5,4 |

| 4. | Модуль упругости, ГПа | 60-120 |

| 5. | Модуль сдвига, ГПа | 3,8-31,1 |

| 6. | Ударная вязкость, кДж/м2 | 0,2-9,8 |

| 7. | Коэффициент Пуассона | µ2,1-0,28-0,3µ1,2-0,05-0,07 |

| 8. | Твердость, МПа | 390-785 |

| 9. | Коэффициент термического расширения, К-1 | (0,5÷6,0)10-6 |

| 10. | Удельная теплоемкость, кДж(кг·К) | 0,5-0,96 |

| 11. | Коэффициент теплопроводности, Вт/(м·К) | 0,08-0,93 |

| 12. | Удельное объемное электрическое сопротивление, Ом·м | (2÷20)·1014 |

| 13. | Диэлектрическая проницаемость при 106 Гц | 6÷9,8 |

| 14. | Тангенс угла диэлектрических потерь | 0,001-0,013 |

Наружные поверхности стекловолокон ровинга РБН-13-2520-76 покрыты замасливателем №76, представляющим парафиновую эмульсию на основе минеральных масел или жирных кислот с добавками парафина, такие замасливатели в производстве стеклопластиковых изделий называются парафиновыми.

Состав парафинового замасливателя №76:

- парафин (ГОСТ 784-53)-1,6+0,1;

- стеарин или синтетические жирные кислоты фракции, С16-С18 ГОСТ 6484-64 - 0,6-1,0±0,1;

- вазелин медицинский (ГОСТ 3852-52) или ветеринарный, ГОСТ 13037 - 67-20±0,1;

- трансформаторное масло (ГОСТ 982-68, ГОСТ 1012-62 или ТУ 38-1-239-69 - 2±10,1;

- закрепитель ДЦУ(ТУ-6-14187-67) - 2±0,1;

- эмульгатор (препарат С2O5 ГОСТ 10730-64) - 1,25±0,5;

- вода с жесткостью не более 1 м-жв/п - до 100.

Вышеназванный парафиновый замасливатель существенно ухудшает адгезионную прочность стеклоровинга и снижает физико-механические характеристики армированных стеклопластиков и, в частности, армированных стекломатериалов заявляемой стеклопластиковой трубы-оболочки.

Содержание парафинового замасливателя №76 на поверхностях волокон стеклоровинга РБН-13-2520-76 находится в пределах 1,2-2% по массе, снижение же адгезионной (сдвиговой) прочности с эпоксидной композицией на основе стеклоровинга и гибридного эпоксидного связующего ЭД-20+ДЭГ-1+ТЭАТ-1 составляет 10-20%, а трансверсальной (отрывной) - до 20-50%.

Поэтому перед формированием заготовки стеклопластиковой трубы-оболочки заявляемой конструкции предлагается парафиновый замасливатель с поверхностей стеклоровинга удалять, частично или полностью. Удаление парафинового замасливателя предлагается двумя путями - химическим или термическим. Химическое удаление замасливателя предлагается производить методом отмывки.

Для повышения адгезионной и отрывной прочности предлагается использовать и прямые замасливатели, например, марок АГМ-3 или АГМ-9, в состав которых входят вещества, обладающие адгезионными и гидрофобными (стойкими к воде, непромокаемыми) свойствами.

Такие прямые (неудаляемые) замасливатели, способствующие повышению прочности связи на границе разных фаз, не удаляются с поверхностного ровингового волокна перед формованием изделий. Хотя такие замасливатели токсичны, а водные растворы и эмульсии их нестабильны, они получают достаточно широкое распространение.

Предварительные исследования, проведенные заявителем, показали, что для получения гибридного связующего высокого качества целесообразно загружать в смеситель смолы ЭД-20 и ДЭГ-1, подогретые раздельно до 60-80°C, а затем после непродолжительного перемешивания в течение 3-5 мин вводится отвердитель ТЭАТ-1, подогретый до этих же температур (60-80)°C.

Перемешивание всех компонентов осуществляется в течение 10±5 мин. Превышение времени перемешивания браковочным признаком не является.

Далее из состава приготовленного связующего берется проба для контроля его времени желатинизации, характеризующая жизнеспособность гибридного связующего ЭД-20+ДЭГ-1+ТЭАТ-1.

Для гибридного связующего зависимость его жизнеспособности от температуры выглядит следующим образом (табл.8).

| Таблица №8Жизнеспособность гибридного связующего ЭД-20+ДЭГ-1+ТЭАТ-1 | |||||

| Температура, К | 293 | 313 | 363 | 393 | 413 |

| Температура, °C | 20 | 40 | 80 | 120 | 140 |

| Жизнеспособность гибридного связующего | 6-7 суток | 3-4 суток | 135-140 мин | 17-18 мин | 9-10 мин |

После проведения контроля на жизнеспособность гибридного связующего, который проводится в специальной химической лаборатории и которая д. б. в пределах табл.8, выбранное связующее допускается к использованию в течение суток с момента приготовления при температуре связующего и окружающей среды не выше 28°C.

На тару с приготовленным гибридным связующим наносится маркировка с обозначением гибридного связующего и времени его приготовления.

Термообработку заготовок обечаек трубы I и II (внутренней и наружной) на этом связующем требуется проводить по следующему режиму:

- подъем температуры до 110+5°C в течение не менее 2 часов;

- выдержка при температуре 110+5°C - в течение 1+0,5°C час;

- подъем температуры до 155+5°C в течение 1+0,5°C час;

- выдержка при температуре 155+5°C - в течение 4+0,5°C час;

- охлаждение до температуры 100+5°C с закрытыми крышками термокамеры;

- охлаждение до температуры 20+10°C с открытыми крышками -свободное.

Рекомендуется производить термообработку заявляемой конструкции в два этапа - вначале внутренней, а затем и внешней, отверждаемой совместно с выдержанной уже отвержденной обечайкой.

Рекомендуется производить отверждение связующих и композиционных материалов на их основе в интервале температур 100-160°C с обязательной выдержкой при 160°C не менее 3-х часов (для толщины трубы-оболочки до 10 мм).

Температура, время нагрева и охлаждения заготовок внутренней и наружной обечаек I, II трубы-оболочки определяются теплопроводностью композиционных материалов (табл.2) исходя из требований, что скорость изменения температуры в любой точке материала трубы-обечайки должна быть не более 1,5° мин.

— В изделии трубчатой формы, выполненном