Способ переработки смеси водорода и оксидов углерода (варианты)

Иллюстрации

Показать всеПредложен способ переработки смеси водорода и оксидов углерода при повышенных температурах и избыточном давлении (три варианта) путем ее контактирования на первой стадии с катализатором, состоящим из катализатора синтеза метанола и твердого кислотного катализатора, и контактирования на второй стадии продуктов первой стадии с цеолитсодержащим катализатором, один из вариантов которого характеризуется тем, что исходная смесь имеет объемные соотношения (Н2-СO2)/(СО+СO2)=1-3 и СО/СO2=0-100 и на обеих стадиях процесс проводят при раздельной рециркуляции газовых потоков, первую стадию контактирования осуществляют при давлении 20-80 атм, объемной скорости подачи исходной смеси 500-10000 ч-1, кратности циркуляции 3-20, при этом катализатор синтеза метанола и кислотный катализатор могут быть расположены в виде смеси в одной реакционной зоне, и процесс проводят при температуре 200-320°С или эти катализаторы могут быть расположены раздельно в разных реакционных зонах и в зоне с катализатором синтеза метанола процесс проводят при температуре 200-320°С, а в зоне с кислотным катализатором процесс проводят при температуре 200-400°С, продукты реакции первой стадии охлаждают и разделяют на жидкую фракцию и газовый поток, содержащий диметиловый эфир и непревращенные компоненты исходной смеси, жидкую фракцию разделяют путем ректификации с выделением СO2-содержащего газа, диметилового эфира, водно-метанольного раствора и воды; газовый поток продуктов первой стадии подают в орошаемую водно-метанольным раствором промывную колонну, после которой его делят на два потока, один из которых направляют в виде рецикла на смешение с исходной смесью, а другой поток или отводят в виде сдувки, или направляют на вторую стадию процесса, и выходящий из промывной колонны обогащенный водно-метанольный раствор направляют на ректификацию вместе с жидкими продуктами первой стадии, после которой выделенный водно-метанольный раствор направляют частично в промывную колонну, а другую часть направляют на вторую стадию процесса, где при давлении 1-40 атм, температуре 320-460°С, весовой скорости подачи 0,5-10 ч-1 подвергают контактированию с катализатором при рециркуляции газообразных продуктов второй стадии с кратностью циркуляции 1-10, продукты второй стадии разделяют с выделением высокооктановой бензиновой фракции или ароматических углеводородов и легкой бензиновой фракции, воды и фракции(ий) углеводородных газов, в том числе пропан-бутановой фракции, часть которых используют в виде рецикла второй стадии, при этом в качестве компонентов твердого кислотного катализатора первой стадии используют оксид алюминия и/или кристаллический силикоалюмофосфат и/или цеолит со структурой ZSM-5 или ZSM-11, с мольным отношением SiO2/Аl2O3 не более 200, и/или цеолит типа β (бета), L (эль), эрионит, морденит, а катализатор второй стадии содержит цеолит со структурой ZSM-5 или ZSM-11, с мольным отношением SiO2/Al2O3 не более 200. Применение предложенного способа (вариантов) расширяет ассортимент целевых продуктов и увеличивают гибкость процесса, а также повышает выход углеводородов С3+ в расчете на сумму углеводородов. 3 н.п. ф-лы, 7 ил.

Реферат

Изобретение относится к органической химии, а именно к способам получения синтетических моторных топлив и, в частности, к способу получения диметилового эфира (ДМЭ) и/или высокооктанового бензина путем каталитической конверсии синтез-газа - смеси водорода и оксидов углерода.

В связи с истощением запасов нефти и увеличением себестоимости ее добычи в ближайшие годы станет актуальной проблема постепенного вовлечения в переработку альтернативных нефтеисточников углеродсодержащего сырья, таких как природный газ, попутные нефтяные газы, тяжелый мазут, уголь и шламы его переработки, торф, растительная и технологическая биомасса и т.д. Наиболее разработанными и экономичными способами начальной стадии химической активизации углеродсодержащего сырья являются окислительные процессы, основанные на кислородной или парокислородной конверсии перечисленных видов органического сырья в синтез-газ - смесь СО, СО2 и Н2 с широким диапазоном соотношений данных активных компонентов в газе. Широкомасштабного применения в производстве ДМЭ и искусственного жидкого топлива синтез-газ пока не нашел. Это связано с тем, что до сих пор еще не разработаны высокоэффективные и дешевые способы переработки углеродсодержащего сырья в моторные топлива, которые могли бы составить надежную конкуренцию нефтехимическим процессам.

Проблема переработки твердого и газообразного углеродсодержащего сырья часто связана с высокой стоимостью и технической сложностью доставки сырья потребителю. Известно, что экономическая эффективность транспортировки жидких углеводородных продуктов выше, чем угля или природного газа - в пересчете на стоимость перевозимого "углерода". Поэтому может стать актуальной задача переработки углеродсодержащего сырья в жидкие (например, бензиновую фракцию) или легко сжижаемые продукты, такие как ДМЭ (при 20°С и давлении более 5,1 атм ДМЭ переходит в жидкое состояние), с целью их транспортировки на предприятия, где они могли бы быть использованы как компоненты моторных топлив. Реальна перспектива применения ДМЭ на автомобильном транспорте в качестве нового экологически чистого дизельного топлива.

В настоящее время ДМЭ используется, в основном, как пропеллент для аэрозолей (США №5653963, 1997). ДМЭ может быть применен вместо метанола в различных промышленных процессах - синтезе формальдегида (США №4442307, 1984), ацетальдегида (США №4302611, 1981), аминов (США №5482909, 1996) и в процессах алкилирования ароматических соединений (США №4605766, 1986), а также как исходное сырье для синтеза низших олефинов (США №4767886, 1988) или при получении эфиров органических кислот (США №5502243, 1996).

Существует большое количество патентов, в которых ДМЭ является промежуточным продуктом в синтезе высокооктанового бензина (РФ №2266893, 2005, РФ №2143417, 1999, США №5459166, 1995, США №4520216, 1985, США №4481305, 1984, США №4403044, 1983, США №3894102, 1975).

Близким к предлагаемому является способ получения углеводородов путем переработки синтез-газа, содержащего водород и оксиды углерода и имеющего мольное отношение СО/Н2 выше 1 и при условии, что синтез-газ, поступающий на конверсию, имеет мольное отношение СО/СО2 от 5 до 20 (США №4481305, 1984). Согласно данному способу процесс осуществляют в двух последовательно расположенных реакторах при давлении 5-100 атм без промежуточного выделения продуктов после первого реактора. В первом реакторе синтез-газ контактирует с одним или более катализаторами, ведущими превращение синтез-газа при температуре 150-400°С в метанол и далее в том же реакторе в ДМЭ. Далее, газовая смесь направляется во второй реактор, где в присутствии цеолитного катализатора при температуре 150-600°С ДМЭ конвертирует в углеводороды, преимущественно жидкие при нормальных условиях.

Основными недостатками данного способа являются низкий выход бензиновой фракции на поданный "углерод" исходного сырья (29% масс.) и использование в качестве сырья только синтез-газа с отношением СО/H2 больше 1. Кроме того, основным побочным продуктом является СO2, количество которого составляет 55 масс.% (массовая доля "углерода", удаленного с СО2, отнесенная к поданному "углероду" исходного сырья) и не предусмотрено получение ДМЭ и пропан-бутановой фракции в качестве целевых продуктов. В данном процессе образуются углеводороды С3-С4, но в условиях высокой их разбавленности компонентами синтез-газа выделение товарной пропан-бутановой фракции становится нецелесообразным. Перечисленные недостатки не позволяют решить задачи настоящего изобретения.

Более близким к предлагаемому является способ получения синтетического бензина из синтез-газа путем контактирования исходного сырья на первой стадии с окисным катализатором синтеза метанола и твердым кислотным неорганическим катализатором дегидратации при 149-372°С с последующим контактированием на второй стадии продуктов первой стадии при 260-455°С с кристаллическим цеолитом (СССР №632296, 1978). Согласно данному способу в качестве окисного катализатора синтеза метанола используют смесь оксидов меди, хрома, цинка и лантана, взятых в количестве 50-70; 5-15; 15-25; 5-15 вес.ч. соответственно.

Основными недостатками данного способа являются низкие селективность (62-65% масс. С5+) и выход углеводородов С5+ в расчете на поданный синтез-газ (около 50 г

С5+/нм3 CO+H2), а в качестве сырья используется только смесь СО и Н2 с высоким отношением Н2 к СО (в примерах приведено мольное отношение H2/CO от 2 до 4). В данном способе ДМЭ и пропан-бутановая фракция не являются целевыми продуктами синтеза, что значительно сужает ассортимент производимой продукции. Таким образом, способ не может быть использован для достижения цели настоящего изобретения,

Наиболее близким к предлагаемому по своей технической сущности является способ получения моторных топлив путем каталитической конверсии смеси СО, Н2 и СO2 при повышенных температурах и давлении в две стадии (РФ №2143417, 1999). Согласно данному способу на первой стадии исходное сырье контактирует при давлении 80 атм и температуре 220-320°С с катализатором, состоящим из цеолита типа ZSM-5 и металлоксидного компонента, содержащего (% масс.): СuО - 38-64, ZnO - 24-34, Сr2O3 - 0-22, Аl2O3 - 6-9, смешанных в массовом соотношении 20-50/80-50, газовый поток после реактора первой стадии по одному из вариантов (фиг.1) охлаждают и разделяют на жидкую фракцию и газовую фазу, содержащую непревращенные компоненты синтез-газа и диметиловый эфир, при этом из жидкой фракции далее выделяют диметиловый эфир, а газовую фазу после отделения диметилового эфира делят на два потока - один идет на смешение с синтез-газом и подается в реактор первой стадии, второй газовый поток вместе с метанолом направляют на вторую стадию, по другому варианту (фиг.2) газовый поток после реактора первой стадии без разделения направляют на вторую стадию. В обоих вариантах на второй стадии в условиях высокого давления (80 атм) и повышенной температуры (340-420°С) при контакте с катализатором, состоящим из цеолита типа ZSM-5 и металлоксидного компонента, содержащего, % масс.: ZnO - 65-70, Сr2O3 - 29-34, W2O5 - 1, смешанных в соотношении 30-99/70-1, происходит превращение диметилового эфира, компонентов синтез-газа и метанола в бензиновую фракцию, газообразные углеводороды и водную фракцию.

Основными недостатками данного прототипа являются:

1) относительно малый ассортимент производимой продукции - способ предусматривает получение в качестве целевых продуктов только бензина или одновременно ДМЭ и бензина и отсутствует возможность получения раздельно или одновременно ДМЭ, высокооктанового бензина, ароматических углеводородов, легкой бензиновой и пропан-бутановой фракций;

2) относительно низкий выход углеводородов С3+ на сумму углеводородов;

3) в процессе синтеза применяется высокое давление (80 атм) на двух стадиях процесса, что увеличивает металлоемкость аппаратов и затраты энергии на сжатие исходного синтез-газа.

Задачей настоящего изобретения является расширение ассортимента продукции и увеличение гибкости процесса, а также повышение выхода углеводородов С3+ в расчете на сумму углеводородов.

Поставленная задача может быть решена по любому из трех нижеприведенных основных вариантов.

По первому из них (Вариант 1) поставленная задача решается тем, что переработку смеси водорода и оксидов углерода осуществляют при повышенных температурах и избыточном давлении путем ее контактирования на первой стадии с катализатором, состоящим из катализатора синтеза метанола и твердого кислотного катализатора, и контактирования на второй стадии продуктов первой стадии с цеолитсодержащим катализатором, при этом исходная смесь имеет объемные соотношения (Н2-СO2)/(СО+СO2)=1-3 и СО/СO2=0-100, и на обеих стадия процесс проводят при раздельной рециркуляции газовых потоков, первую стадию контактирования осуществляют при давлении 20-80 атм, объемной скорости подачи исходной смеси 500-10000 ч-1, кратности циркуляции 3-20, при этом катализатор синтеза метанола и кислотный катализатор могут быть расположены в виде смеси в одной реакционной зоне и процесс проводят при температуре 200-320°С или эти катализаторы могут быть расположены раздельно в разных реакционных зонах и в зоне с катализатором синтеза метанола процесс проводят при температуре 200-320°С, а в зоне с кислотным катализатором процесс проводят при температуре 200-400°С, продукты реакции первой стадии охлаждают и разделяют на жидкую фракцию и газовый поток, содержащий диметиловый эфир и непревращенные компоненты исходной смеси, жидкую фракцию разделяют путем ректификации с выделением СО2-содержащего газа, диметилового эфира, водно-метанольного раствора и воды; газовый поток продуктов первой стадии подают в орошаемую водно-метанольным раствором промывную колонну, после которой его делят на два потока, один из которых направляют в виде рецикла на смешение с исходной смесью, а другой поток или отводят в виде сдувки, или направляют на вторую стадию процесса, при этом выходящий из промывной колонны обогащенный водно-метанольный раствор направляют на ректификацию вместе с жидкими продуктами первой стадии, после которой выделенный водно-метанольный раствор направляют частично в промывную колонну, а другую часть направляют на вторую стадию процесса, где при давлении 1-40 атм, температуре 320-460°С, весовой скорости подачи 0,5-10 ч-1 подвергают контактированию с катализатором при рециркуляции газообразных продуктов второй стадии с кратностью циркуляции 1-10; продукты второй стадии разделяют с выделением высокооктановой бензиновой фракции или ароматических углеводородов и легкой бензиновой фракции, воды и фракции(ций) углеводородных газов, в том числе пропан-бутановой фракции, часть которых используют в виде рецикла второй стадии, при этом в качестве компонентов твердого кислотного катализатора первой стадии используют оксид алюминия и/или кристаллический силикоалюмофосфат и/или цеолит со структурой ZSM-5 или ZSM-11 с мольным отношением SiO2/Al2O5 не более 200 и/или цеолит типа β (бета), L (эль), эрионит, морденит, а катализатор второй стадии содержит цеолит со структурой ZSM-5 или ZSM-11 с мольным отношением SiO2/Al2O5 не более 200.

По второму варианту (Вариант 2) поставленная задача решается тем, что переработку смеси водорода и оксидов углерода осуществляют при повышенных температурах и избыточном давлении путем ее контактирования на первой стадии с катализатором, состоящим из катализатора синтеза метанола и твердого кислотного катализатора, и контактирования на второй стадии продуктов первой стадии с твердым кислотным катализатором, исходная смесь имеет объемные соотношения (Н2-СО2)/(СО+СО2)=1-3 и СО/СО2=0-100, первую стадию контактирования осуществляют при давлении 20-80 атм, объемной скорости подачи исходной смеси 500-10000 ч-1, при рециркуляции газового потока с кратностью циркуляции 3-20, при этом катализатор синтеза метанола и кислотный катализатор могут быть расположены в виде смеси в одной реакционной зоне и процесс проводят при температуре 200-320°С, или эти катализаторы могут быть расположены раздельно в разных реакционных зонах, и в зоне с катализатором синтеза метанола процесс проводят при температуре 200-320°С, а в зоне с кислотным катализатором процесс проводят при температуре 200-400°С, продукты реакции первой стадии охлаждают и разделяют на жидкую фракцию и газовый поток, содержащий диметиловый эфир и непревращенные компоненты исходной смеси, жидкую фракцию разделяют путем ректификации с выделением СО2-содержащего газа, диметилового эфира, метанола, водно-метанольного раствора и воды, а газовый поток продуктов первой стадии подают в орошаемую водно-метанольным раствором промывную колонну, после которой его делят на два потока, один из которых направляют в виде рецикла на смешение с исходной смесью, другой поток отводят в виде сдувки, а выходящий из промывной колонны обогащенный водно-метанольный раствор направляют на ректификацию вместе с жидкими продуктами первой стадии, после которой выделенный водно-метанольный раствор направляют в промывную колонну, а выделенный метанол при давлении 1-40 атм, температуре 200-400°С и весовой скорости подачи 0,5-10 ч-1 подвергают контактированию с катализатором второй стадии, продукты второй стадии разделяют с выделением диметилового эфира, воды и метанола, а в качестве компонентов твердого кислотного катализатора первой стадии и катализатора второй стадии используют оксид алюминия и/или кристаллический силикоалюмофосфат и/или цеолит со структурой ZSM-5 или ZSM-11 с мольным отношением SiO2/Аl2O5 не более 200 и/или цеолит типа β (бета), L (эль), эрионит, морденит.

По третьему варианту (Вариант 3) поставленная задача решается тем, что переработку смеси водорода и оксидов углерода осуществляют при повышенных температурах и избыточном давлении путем ее контактирования на первой стадии с катализатором, состоящим из катализатора синтеза метанола и твердого кислотного катализатора, и контактирования на второй стадии продуктов первой стадии с цеолитсодержащим катализатором, исходная смесь водорода и оксидов углерода имеет объемные соотношения (Н2-СО2)/(СО+СО2)=1-3 и СО/СО2=0-100 и на обеих стадиях процесс проводят при раздельной рециркуляции газовых потоков, а первую стадию контактирования осуществляют при давлении 20-80 атм, объемной скорости подачи исходной смеси 500-10000 ч-1, кратности циркуляции 3-20, и в качестве катализатора первой стадии используют катализатор синтеза метанола или катализатор, состоящий из катализатора синтеза метанола и твердого кислотного катализатора, при этом катализатор синтеза метанола и кислотный катализатор могут быть расположены в виде смеси в одной реакционной зоне и процесс проводят при температуре 200-320°С или эти катализаторы могут быть расположены раздельно в разных реакционных зонах, и в зоне с катализатором синтеза метанола процесс проводят при температуре 200-320°С, а в зоне с кислотным катализатором процесс проводят при температуре 200-400°С; продукты реакции первой стадии охлаждают и разделяют на газовую и жидкую фазы, газовую фазу делят на два потока, один из которых направляют в виде рецикла на смешение с исходной смесью, а другой поток отводят в виде сдувки; жидкую фазу или направляют на вторую стадию процесса, где при давлении 1-40 атм, температуре 320-460°С, весовой скорости подачи 0,5-10 ч-1 подвергают контактированию с катализатором совместно с рециклом второй стадии при кратности циркуляции 1-10, или предварительно разделяют с выделением СО2-содержащего газа, воды и эфиро-метанольной фракции, которую подвергают контактированию с катализатором второй стадии при указанных условиях, а продукты второй стадии разделяют с выделением высокооктановой бензиновой фракции или ароматических углеводородов и легкой бензиновой фракции, воды и фракции(ций) углеводородных газов, в том числе пропан-бутановой фракции, часть которых используют в виде рецикла второй стадии и при этом в качестве компонентов твердого кислотного катализатора первой стадии используют оксид алюминия и/или кристаллический силикоалюмофосфат и/или цеолит со структурой ZSM-5 или ZSM-11 с мольным отношением SiO2/Al2O3 не более 200 и/или цеолит типа β (бета), L (эль), эрионит, морденит, а катализатор второй стадии содержит цеолит со структурой ZSM-5 или ZSM-11 с мольным отношением SiO2/Al2O3 не более 200.

Отличительными признаками изобретения являются:

А) по всем Вариантам:

1) исходная смесь водорода и оксидов углерода имеет объемные соотношения (Н2-СО2)/(СО+СО2)=1-3 и СО/СO2=0-100;

2) катализатор синтеза метанола и твердый кислотный катализатор на первой стадии процесса могут быть расположены в виде смеси в одной реакционной зоне или раздельно в разных реакционных зонах;

3) в качестве компонентов твердого кислотного катализатора первой стадии используют оксид алюминия и/или кристаллический силикоалюмофосфат и/или цеолит со структурой ZSM-5 или ZSM-11 с мольным отношением SiO2/Al2O3 не более 200 и/или цеолит типа β (бета), L (эль), эрионит, морденит;

4) первую стадию контактирования осуществляют при давлении 20-80 атм, а вторую стадию контактирования осуществляют при давлении 1-40 атм;

5) на первой стадии при использовании катализатора синтеза метанола и кислотного катализатора в одной реакционной зоне процесс проводят при температуре 200-320°С, а при использовании катализатора синтеза метанола и кислотного катализатора в разных реакционных зонах, в зоне с катализатором синтеза метанола процесс проводят при температуре 200-320°С и в зоне с кислотным катализатором процесс проводят при температуре 200-400°С;

6) объемная скорость подачи исходной смеси на первую стадию равна 500-10000 ч-1;

7) на первой стадии процесс проводят при рециркуляции газового потока с объемным отношением количества циркуляционного газа к количеству исходной смеси, равном 3-20;

Б) по отдельным Вариантам:

8) по Варианту 3 в качестве катализатора первой стадии используют катализатор синтеза метанола или катализатор, состоящий из катализатора синтеза метанола и твердого кислотного катализатора;

9) по Варианту 2 в качестве компонентов твердого кислотного катализатора второй стадии используют оксид алюминия и/или кристаллический силикоалюмофосфат и/или цеолит со структурой ZSM-5 или ZSM-11 с мольным отношением SiO2/Al2O3 не более 200 и/или цеолит типа β (бета), L (эль), эрионит, морденит, а по Вариантам 1 и 3 катализатор второй стадии содержит цеолит со структурой ZSM-5 или ZSM-11, имеющий мольное отношение SiO2/Al2O3 не более 200;

10) на второй стадии процесс проводят при температуре 320-460°С (по Вариантам 1 и 3) и при температуре 200-400°С (по Варианту 2);

11) весовая скорость подачи выделенного водно-метанольного раствора (по Варианту 1) или выделенного метанола (по Варианту 2) или эфиро-метанольной фракции (по Варианту 3, фиг.5а) или жидкой фазы (по Варианту 3, фиг.5б) на вторую стадию составляет 0,5-10 ч-1;

12) по Вариантам 1 и 3 на второй стадии процесс проводят при рециркуляции газообразных продуктов второй стадии с кратностью циркуляции 1-10;

13) выходящий из промывной колонны обогащенный водно-метанольный раствор направляют на ректификацию вместе с жидкими продуктами первой стадии (по Вариантам 1 и 2);

14) выделенный водно-метанольный раствор после ректификации подают частично в промывную колонну и частично на вторую стадию процесса (по Варианту 1) или только в промывную колонну (по Варианту 2).

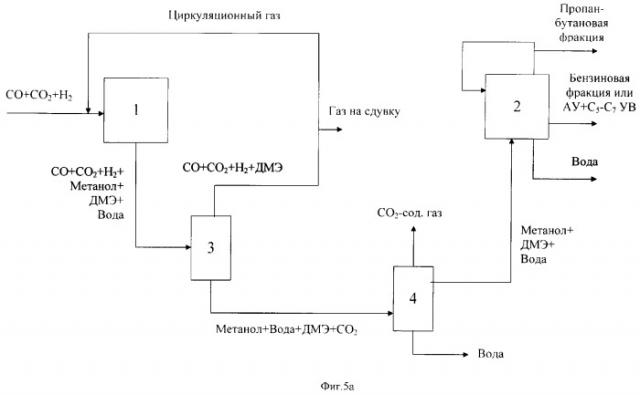

Заявляемый способ представляет собой три варианта переработки смеси водорода и оксидов углерода, схематично показанных на фиг.3а, 3б (Вариант 1), фиг.4 (Вариант 2), фиг.5а и 5б (Вариант 3). Все варианты процесса используют для получения товарных продуктов - раздельно или одновременно: ДМЭ, высокооктанового бензина, ароматических углеводородов (на схемах - АУ), легкой бензиновой (на схемах - C5-C7 УВ) и пропан-бутановой фракций. Цифрами обозначены узлы: 1 - первая стадия процесса, 2 - вторая стадия процесса, 3 - сепарация продуктов реакции первой стадии, 4 - ректификация жидкой фракции, 5 - абсорбция ДМЭ (промывная колонна).

Во всех вариантах процесса на первой стадии применяют комбинации катализаторов синтеза метанола и твердых кислотных катализаторов дегидратации метанола до ДМЭ, расположенные в виде смеси в одной реакционной зоне или раздельно в разных реакционных зонах. Комбинация катализатора синтеза метанола и твердого кислотного катализатора в одном циркуляционном контуре позволяет снизить термодинамическое ограничение реакций синтеза метанола (1) и (2) за счет протекания реакции образования ДМЭ из метанола (3). Данный эффект основан на высоких значениях константы равновесия реакции (3) при температурах ниже 400°С

(Кр=19,77 при 227°С и Кр=8,55 при 327°С).

Исходя из принципа Ле-Шателье, удаление воды, метанола и ДМЭ из реакционного газа способствует смещению равновесия реакций (1), (2) и (3) в сторону образования метанола и ДМЭ и, наоборот, накопление воды в реакционном объеме приводит к снижению равновесной концентрации ДМЭ. Принимая во внимание эти обстоятельства, процесс осуществляют в циркуляционных условиях так, чтобы за каждый рецикл газовый поток охлаждался и из него конденсировались вода, метанол и растворенный ДМЭ. Высокая растворимость ДМЭ в воде (при 1 атм и 18°С в 100 мл воды растворяется 3700 мл ДМЭ) и метаноле благоприятствуют извлечению его из газовой среды. Максимальное извлечение ДМЭ из циркуляционного газа осуществляют путем абсорбции диметилового эфира водно-метанольным раствором при прохождении газа через промывную колонну. Обедненную водой, метанолом и ДМЭ газовую смесь после сепарации и абсорбции направляют в виде рецикла на смешение с исходной смесью водорода и оксидов углерода.

Равновесный состав газовых смесей также зависит от протекания реакции водяного газа (4) в реакционных зонах первой стадии:

При использовании исходного синтез-газа с объемным соотношением компонентов f (функционал) = (Н2-СО2)/(СО+СО2) много ниже 2, СО2/СО, близких к 0, и температуре в реакторе менее 300°С равновесие реакции (4) значительно сдвинуто в сторону образования СО2 (например, при 300°С Кр=35,55, а при 400°С Кр=11,08). Поэтому газ на выходе из реакторов может содержать СО2 до 20% об. и более. При высоких давлениях и низких температурах сепарации продуктов реакции первой стадии и абсорбции ДМЭ большое количество СО2 будет растворено в водно-метанольном растворе и выведено из циркуляционного газа, т.е. синтез ДМЭ в большей степени будет протекать в соответствии с реакцией (5):

Для совмещения процессов синтеза и дегидратации метанола до ДМЭ в одной реакционной зоне применяют смешанные катализаторы бифункционального действия на основе известных Сu-содержащих катализаторов синтеза метанола, работающие в диапазоне температур 200-320°С, включающие в качестве кислотного компонента цеолит или кристаллический силикоалюмофосфат или оксид алюминия или их комбинацию друг с другом. При расположении данных катализаторов раздельно в разных реакционных зонах температурный максимум во второй реакционной зоне, где находится кислотный катализатор, может достигать более высоких значений (400°С). Давление на первой стадии определяется, с одной стороны, равновесием реакции синтеза метанола, с другой стороны, металлоемкостью аппаратов и может находиться в диапазоне значений от 20 до 80 атм, предпочтительно от 40 до 60 атм.

Для повышения степени превращения оксидов углерода и водорода рециркуляцию газового потока на первой стадии процесса проводят отдельно от второй стадии с объемным отношением количества циркулирующего газа к исходному синтез-газу (кратность циркуляции) в пределах от 3 до 20, но лучше иметь значение кратности циркуляции, близкое к диапазону от 6 до 14, т.к. в промышленных условиях высокая кратность циркуляции ведет к значительным энергетическим затратам на рециркуляцию газа, а при низкой кратности меньше производительность процесса. Объемная скорость подачи исходного синтез-газа определяется активностью используемых катализаторов при фиксированном давлении и температуре и может находиться в пределах от 500 до 10000 ч-1, предпочтительно от 2000 до 5000 ч-1.

Во всех вариантах процесса, где ДМЭ является промежуточным или целевым продуктом, водно-метанольный раствор после промывной колонны и/или выделенную из продуктов первой стадии жидкую фракцию направляют на ректификацию, где выделяют CO2-содержащий газ, ДМЭ, водно-метанольный раствор, воду (Вариант 1) или перечисленные продукты и метанол (Вариант 2) или СО2-содержащий газ, воду и эфиро-метанольную фракцию (Вариант 3, фиг.5а). При получении высокооктанового бензина и пропан-бутановой фракции или ароматических углеводородов, легкой бензиновой и пропан-бутановой фракций по Варианту 3 в схеме могут отсутствовать промывная колонна (фиг.5а) или промывная колонна и ректификация жидкой фракции (фиг.5б).

В заявляемом способе вторая стадия процесса применяется:

1) для получения высокооктанового бензина и пропан-бутановой фракции или ароматических углеводородов, легкой бензиновой и пропан-бутановой фракций:

- по Варианту 1 - из водно-метанольного раствора (фиг.3а) или из водно-метанольного раствора и ДМЭ-содержащего газа (фиг.3б);

- по Варианту 3 - из эфиро-метанольной фракции (фиг.5а) или из жидкой фазы, содержащей метанол (фиг.5б);

2) для дополнительного получения ДМЭ из метанола, выделенного ректификацией жидкой фракции (Вариант 2).

На второй стадии процесса по Варианту 2 в качестве твердого кислотного катализатора дегидратации метанола до ДМЭ применяют цеолит или кристаллический силикоалюмофосфат или оксид алюминия или их комбинацию друг с другом. Процесс проводят в диапазоне температур 200-400°С, предпочтительно при 260-320°С, в проточном режиме без циркуляции газообразных продуктов реакции. Выходящую со второй стадии газожидкостную смесь после охлаждения направляют на ректификацию для выделения диметилового эфира, воды и метанола (см. фиг.4). Выделенный метанол направляют снова на вторую стадию процесса на превращение в ДМЭ.

В предлагаемых Вариантах 1 и 3 настоящего изобретения на второй стадии процесса для получения высокооктанового бензина и пропан-бутановой фракции или ароматических углеводородов, легкой бензиновой и пропан-бутановой фракций из кислородсодержащих органических продуктов первой стадии в качестве активного компонента цеолитсодержащего катализатора используют цеолит со структурой ZSM-5 или ZSM-11, имеющий мольное отношение SiO2/Аl2О3 не более 200, и в качестве связующего компонента при приготовлении гранулированного катализатора обычно применяют оксид алюминия. Цеолиты типа ZSM-5 и ZSM-11 обладают специфической канальной структурой, которая позволяет вести селективный синтез углеводородов С5-С10 (высокооктанового бензина или ароматических углеводородов С6-С10 и легкой бензиновой фракции C5-C7) из метанола и ДМЭ. Сущность каталитического действия цеолитов типа ZSM-5 и ZSM-11 заключается в том, что они имеют активные центры кислотной природы, расположенные, главным образом, в каналах, пронизывающих цеолитные кристаллы, за счет чего при протекании химических реакций на кислотных центрах цеолита возникает молекулярно-ситовой эффект, который создает благоприятные условия для высокоселективного синтеза углеводородов бензиновых фракции, в т.ч. фракции ароматических углеводородов С6-С10. По Вариантам 1 и 3 на второй стадии процесс проводят при температуре 320-460°С, преимущественно при 360-420°С.

Во всех вариантах процесса на второй стадии используют давление в пределах от 1 до 40 атм, предпочтительно от 5 до 20 атм; весовая скорость подачи водно-метанольного раствора (по Варианту 1) или метанола (по Варианту 2) или эфиро-метанольной фракции (по Варианту 3, фиг.5а) или жидкой фазы (по Варианту 3, фиг.5б) на вторую стадию составляет 0,5-10 ч-1, предпочтительно 1-3 ч-1.

С целью эффективного снятия тепла, выделяющегося в реакторе второй стадии, процесс проводят при рециркуляции газового потока с объемным отношением количества циркуляционного газа (кратность циркуляции) к подаваемым на вторую стадию суммарному количеству газового потока и водно-метанольного раствора (по Варианту 1) или эфиро-метанольной фракции (по Варианту 3, фиг.5а) или жидкой фазы (по Варианту 3, фиг.5б), равным 1-10, предпочтительно 3-9.

Предлагаемый способ дает возможность улучшить и некоторые показатели процесса - выход углеводородов С3+ в расчете на сумму углеводородов. Это достигается путем снижения давления и применения монофункционального цеолитного катализатора на второй стадии процесса, что позволяет в Вариантах 1 и 3 исключить контакт промежуточно образующегося на второй стадии из метанола и ДМЭ этилена с металлоксидным компонентом бифункционального катализатора, обладающим высокой гидрирующей способностью, и тем самым уменьшить количество этана в продуктах реакции и повысить выход фракции С3+.

Сущность предлагаемого способа и его практическая применимость иллюстрируется нижеприведенными примерами. Пример 1 - прототип, пример 2 - аналогичен прототипу и приведен для сравнения с предлагаемым способом, примеры 3-8 - предлагаемый способ.

Пример 1 - прототип. Схематичное описание примера показано на фиг.1. Синтез-газ состава, % об.: Н2 - 68, СО - 29 и СО2 - 3 (f=2,0 и СО/СO2=9,7), подают на смешение с циркуляционным газом перед входом в реактор первой стадии (1) и полученную газовую смесь подвергают контактированию с катализатором при температуре 300°С, давлении 80 атм и объемной скорости 17000 ч-1. Газовый поток - продукты контактирования после реактора охлаждают и разделяют на жидкую фракцию и газовую фазу, содержащую непревращенные компоненты синтез-газа и диметиловый эфир. Далее, из жидкой фракции выделяют диметиловый эфир, воду и метанол, а газовый поток (газовую фазу) подают противотоком с жидким метанолом в промывную колонну (5).

Выделенный в промывной колонне раствор метанола, обогащенный диметиловым эфиром, смешивают с жидкими продуктами и подают на дистилляцию (4), а газ, отмытый от диметилового эфира, состава (% об.): Н2 - 67,3, СО - 28,4, СО2 - 3,3, ДМЭ - 0,7 и метанол - 0,3, после промывной колонны делят на два потока, один из которых подают на смешение с исходным синтез-газом и далее - в реактор первой стадии (1), второй газовый поток направляют на вторую стадию (2), где при контакте с катализатором стадии (2) при температуре 380°С и давлении 80 атм происходит превращение водорода, оксидов углерода, диметилового эфира и метанола с дистилляции в бензиновую фракцию, газообразные углеводороды и водную фракцию. Водную фракцию подают на выделение метанола, а газовый поток после отделения от бензиновой и водной фракций направляют на смешение с газом из узла синтеза ДМЭ и далее подают снова на конверсию в реактор второй стадии (2). Часть газового потока (33,7% от объема газа, поступившего на вторую стадию) до смешения выводят из циркуляционного контура. Выход углеводородов С3+ (бензиновая фракция и углеводороды С3-С4) на сумму углеводородов составил 92,7% масс. Целевыми продуктами синтеза в примере 1 являются ДМЭ и бензиновая фракция.

Катализатор стадии (1) состоит из 20% масс. цеолита типа ZSM-5 и 80% металлоксидного компонента, содержащего (% масс.): СuО - 62, ZnO - 30, Аl2О3 - 8. Катализатор стадии (2) состоит из 50% масс. цеолита типа ZSM-5 и 50% металлоксидного компонента, содержащего (% масс.) ZnO - 67, Сr2О3 - 32, W2O5 - 1.

Пример 2 - аналогичен прототипу. Схематичное описание примера показано на фиг.2. Синтез-газ состава (% об.): Н2 - 68, СО - 29 и СО2 - 3 (f=2,0 и СО/СО2=9,7), поступает на смешение с циркуляционным газом перед входом в реактор первой стадии (реактор синтеза ДМЭ) и полученная газовая смесь контактирует с катализатором, состоящим из цеолита типа ZSM-5 и металлоксидного компонента, содержащего (% масс.): CuO - 38, ZnO - 34, Сr2O3 - 22, Аl2O3 - 6, смешанных в массовом соотношении 50/50, при температуре 320°С, давлении 80 атм и объемной скорости на входе в реактор 12000 ч-1. В реакторе оксиды углерода и водород превращаются в ДМЭ (87,5% масс.), метанол (9,7% масс.) и углеводороды (2,8% масс.). Газовый поток после реактора синтеза ДМЭ без выделения продуктов направляют на вторую стадию, где при контакте с катализатором, состоящим из цеолита типа ZSM-5 и металлоксидного компонента, содержащего (% масс.): ZnO - 67, Сr2О3 - 32, W2O5 - 1, смешанных в массовом соотношении 99/1, при температуре 420°С и давлении 80 атм происходит превращение диметилового эфира и метанола в бензиновую фракцию, газообразные углеводороды и воду. Конверсия метанола и ДМЭ более 99%. Газовый поток после реактора второй стадии охлаждают и в сепараторе отделяют жидкие продукты - сконденсировавшиеся углеводороды и воду - от газовой фазы. Жидкие продукты последовательно разделяют на бензиновую фракцию, воду и углеводороды С3-С4. Для предотвращения накопления легких углеводородов часть газового потока после сепаратора постоянно выводится из циркуляционного контура, а основной газовый поток смешивается с синтез-газом и поступает в реактор синтеза ДМЭ. Выход углеводородов С3+ (бензиновая фракция с ОЧ, равным 92 ИМ, и углеводороды С3-С4) на сумму углеводородов составил 87,2% масс. Целевым продуктом синтеза в примере 2 является только высокооктановый бензин.

Пример 3. Схематичное описание примера показано на фиг.3а. Синтез-газ состава (% об.): H2 - 67,5, СО - 28,4, СO2 - 2,8 и N2 - 1,3 (f=2,1 и СО/СO2=10,1), с объемной скоростью 3300 ч-1 поступает на первую стадию (1), где он смешивается с циркуляционным газом в соотношении 1 к 8. Полученная газовая смесь контактирует с катализатором, состоящим из цеолита типа ZSM-5, оксида алюминия и металлоксидного компонента в массовом соотношении 20/30/50, расположенным в реакционной зоне при температуре 260°С и давлении 50 атм. Выходящий из реакционной зоны газовый поток охлаждают и разделяют в сепараторе (3) на жидкую фракцию и газовую фазу, содержащую непревращенные компоненты синтез-газа и диметиловый эфир. Далее, жидкую фракцию разделяют ректификацией (4) с выделением СО2-содержащего газа, диметилового эфира, водно-метанольного раствора и воды, а газовую фазу подают в орошаемую водно-метанольным раствором промывную колонну (5). Из промывной колонны газ, отмытый от диметилового эфира, идет на смешение с исходным синтез-газом и подается на первую стадию. Часть водно-метанольного раствора с 70%-ной концентрацией метанола направляют на вторую стадию (2), где при контакте с катализатором, содержащим цеолит со структурой ZSM-5, имеющим мольное отношение SiO2/Al2O3, равное 86, при температуре 380°С, давлении 15 атм и весовой скорости подачи водно-метанольного раствора 1,2 ч-1 происходит превращение метанола в бензиновую фракцию, газообразные углеводороды и водную фракцию. Часть газообразных углеводородов поступает по рециклу на вход второй стадии. Кратность циркуляции составляет около 6. Распределение выходящих продуктовых потоков на выходе составляет в % масс.: СО, CO2, Н2, N2 и углеводороды в сдувке - 25,6, ДМЭ - 30,1, бензиновая фракция - 9,9, газообразные углеводороды, образовавшиеся на второй стадии (главным образом, пропан-бутановая фракция) - 4,0, вода - 30,4. Выход углеводородов С3+ (бензиновая фракция с ОЧ, равным 93 ИМ, и пропан-бутановая фракция) на сумму углеводородов составил 94,5% масс. Целевыми продуктами синтеза в примере 3 являются ДМЭ, высокооктановый бензин и пропан-бутановая фракция.

Пример 4. Схематичное описание примера показано на фиг.3б. Синтез-газ состава (% об.): Н2 - 64,6, СО - 26,5, СО2 - 7,6 и N2 - 1,3 (f=1,7 и СО/СО2=3,5), с объемной скоростью 4270 ч-1