Способ приготовления жидкости, содержащей белки, для последующего отделения посредством использования одного или более агента, образующего с белком комплекс

Иллюстрации

Показать всеИзобретение относится к способу приготовления жидкости, которая содержит белки (особенно белки, чувствительные к помутнению), для последующего отделения по меньшей мере веществ, образующих помутнение, посредством применения фильтрующих добавок. Способ включает добавление к жидкости комплексообразующего агента, способного образовывать комплекс с по меньшей мере некоторыми чувствительными белками жидкости, что приводит к ограничению остаточного помутнения жидкости, получаемого после стадии фильтрации. Это позволяет повысить стабильность к помутнению пива. 20 з.п. ф-лы, 13 ил.

Реферат

Область изобретения

Изобретение относится к способу приготовления жидкости, которая содержит белки. Изобретение, кроме того, имеет отношение к добавлению агента, образующего с белком комплекс, к жидкости для получения ограниченного помутнения в конечной жидкости, получаемой после стадии отделения.

Предпосылки к созданию изобретения

Визуальный аспект жидкости, в частности пива, является ключевым элементом для большинства потребителей. В этом смысле "прозрачность" и визуальное восприятие физической стабильности пива - важный аспект качества. Пивовары выполняют ряд определенных технологических операций, каждая из которых влияет на конечный характер и качество получающегося в результате пивного продукта, включая, например, прозрачность продукта, в частности «мутность», пива.

Помутнение - визуальное проявление физической неустойчивости пива, и его можно подразделить на три основные группы: биологическую, микробную и небиологическую. Помутнения биологического происхождения вызваны присутствием углевода (например, немодифицированного крахмала, декстрина), бета-глюкана, пентосана и/или оксалата, являющихся результатом несоответствующих технологических операций. Микробные помутнения, которые нельзя устранить, вызваны заражением пива дрожжами, бактериями, плесневым грибком или водорослями и проистекают от недостаточной гигиены пива. Помутнения небиологического происхождения, которые также характеризуются как коллоидные помутнения, представляют собой, безусловно, наибольшую опасность для прозрачности пива, и настоящее описание изобретения к патенту преимущественно фокусируется на них.

Предшественниками, ответственными за небиологическую нестойкость, являются белки и полифенолы, в особенности танины. Образование их комплексов все более и более усиливается такими параметрами, как концентрация предшественников, повышенная температура, наличие кислорода, тяжелых металлов и альдегидов и встряска. Можно также установить различие между "холодным помутнением" и "необратимым помутнением".

"Холодное помутнение" образуется, если пиво охлаждают до 0°С, и опять растворяется при нагревании его до 20°С или до комнатной температуры. Это - обратимый комплекс, образованный полифенолами с низким молекулярным весом и белками, в которых водородные связи являются слабыми.

Комплексы из частиц имеют субмикронный размер (<1 µm), и их можно считать предшественниками " необратимого помутнения".

"Необратимое помутнение" присутствует в пиве даже при 20°С и не растворяется со временем. Такое необратимое помутнение характеризуется сильными связями, например ковалентными связями, между полимеризировавшими полифенолами и белками. Размер комплекса равен 5 µm.

Интенсивность помутнения определяется способом ЕВС (Analytica-EBC, Способ 9.29, 5-е издание, 1997), который включает измерение светорассеяния под углом 90° к лучу падения, калиброванному с помощью титрованного раствора формазина. На шкале ЕВС, которая является линейной, интенсивность помутнения пива классифицируется следующим образом:

- Прозрачное <0,5 ЕВС

- Почти прозрачное: 0,5-1,0 ЕВС

- Чуть замутненное: 1,0-2,0 ЕВС

- Слегка замутненное: 2,0-4,0 ЕВС

- Замутненное: 4,0-8,0 ЕВС

- Очень замутненное >8,0 ЕВС

Некоторые исследования показывают, что размер частиц, содержащихся в помутнении, можно определить с помощью измерения под различными углами. Общепризнано, что угол рассеяния в 90° более чувствителен к малым частицам, достигающим приблизительно 0,5 µm, и чувствителен к таким мелким частицам, которые с трудом воспринимаются человеческим глазом. Так называемое "помутнение при 90° "некоторые авторы называют также "невидимым помутнением". С другой стороны, угол рассеяния в 25° не страдает от подобного визуального эффекта и более чувствителен к крупным частицам, которые больше 0,5 µm. Так называемое "помутнение при 25°" некоторые авторы называют также "видимым помутнением".

Существуют и другие шкалы отсчета с хорошим сопоставлением со шкалой ЕВС:

- NTU (Нефелометрическая Единица Мутности), где 4 NTU эквивалентны 1 ЕВС

- ASBC (Американское Общество Химиков пивоваренной промышленности), где 69 ASBC эквивалентны 1 ЕВС.

Главными компонентами помутнения в пиве являются преимущественно белки и полифенолы, но также и малые количества ионов металлов, щавелевой кислоты и полисахаридов.

Белковые вещества являются причиной большей части помутнений небиологического происхождения. Кислотные белки (особенно те, которые имеют изоэлектрическую точку рН 5,0) важны в формировании холодного помутнения и, вероятно, образуются во время затирания солода. Изучения показали, что пролин в белках, вызывающих помутнение, важен для взаимодействия с полифенолами. Эти специфические белки выделяются главным образом из солода и в значительной степени отвечают за холодное помутнение. Достаточно всего лишь 2 мг/л белка, чтобы вызвать помутнение пива в 1 единицу ЕВС.

Танины - важные соединения в пивоварении и выделяются, в частности, как из хмеля (20-30%), так и из солода (70-80%). Они имеют способность выпадать в осадок с белками, которые денатурируют во время варки сусла, образовывать расслоение, а также образовывать в холодном сусле холодильный отстой. Во время постферментационного процесса (например, холодильное хранение), когда температура равна 0°С, они участвуют в формировании холодного помутнения и необратимых помутнений.

Полифенолы охватывают широкий диапазон растительных веществ, обладающих в целом ароматическим кольцом с одной или более гидроксильными группами. Для удобства полифенолы можно разделить на несколько классов, основанных на химическом строении молекулы:

- флавонолы, мономеры со структурой типа кверцетина, обычно присутствующего в хмеле глюкозида,

- флаванолы, мономеры со структурой типа катехина,

- флаваноиды, олигомеры флаванолов (например, процианидин В3, продельфинидин В3),

- проантоцианидины, называемые также антоцианогены, молекулы, легко расщепляемые кислотой с образованием веществ, которые полимеризуются в присутствии кислорода до пигментов, называемых антоцианидинами,

- таноиды, полимеры флаваноидов, которые являются промежуточными продуктами в образовании танинов,

- танины, полимеры флаваноидов размером, достаточным, чтобы осаждать белки.

Различные исследования показали, что мономерные полифенолы оказывают незначительное влияние на образование помутнения, в то время как димеры и тримеры резко усиливают образование помутнения. Полимеризации полифенолов способствует кислород. Реакция окисления может катализироваться такими ферментами, как полифенолоксидаза и пероксидаза.

Полифенолы сами по себе мало способствуют образованию помутнения. Однако помутнение состоит в основном из комплексов конденсированных полифенолов (танинов) и белков.

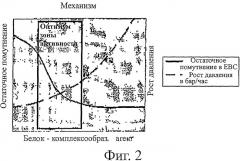

Механизм взаимодействия между чувствительными белками и полифенолами в образовании помутнения описан Чэйпоном (Chapon) и др. и воспроизведен на фиг.1.

Согласно модели Чэйпона в комплексной матрице, например пиве, белки (Б) и таноиды (Т) находятся в химическом равновесии во всех стадиях производства солода и пива, при этом продукт белок/таноид (Б-Т) может быть в растворимой форме или в нерастворимой. Образование и устойчивость комплексов Б-Т представлены в итоге следующим образом:

Б+Т ↔ Б-Т → Б-Т

(растворимый) (растворимый) (нерастворимый)

Растворимый Б-Т скорее встречается в форме нерастворимых наноколлоидных частиц, слишком малых, чтобы привести к невидимому помутнению. Тем не менее они служат ядрами для роста частиц и последующего развития помутнения.

Это химическое равновесие зависит от природы и строения таноидов и белков. Кроме того, вероятность взаимодействия чувствительного белка и таноида зависит от их относительной концентрации, перемешивания и температуры.

Реакцию можно сместить влево посредством удаления или белка, или таноида с малой вероятностью осаждения Б-Т.

В противоположность этому, добавление высокомолекулярного белка или танина сдвинет равновесие вправо, составы Б-Т становятся нерастворимыми и выпадают в осадок. Охлаждение пива имеет тот же эффект с составами Б-Т, которые становятся нерастворимыми вследствие повышенного взаимодействия между Б и Т.

Можно добавить третье измерение, которое представлено временем, в течение которого простые полифенолы (то есть флаванолы) полимеризируются до таноидов и затем танинов. Скорость полимеризации положительно коррелируется с начальной концентрацией полифенолов и присутствием кислорода.

Существует большое количество факторов, которые влияют на качество пива, и в частности, его изначальное и долгосрочное помутнение.

Сорта ячменя существенно отличаются друг от друга по содержанию в них полифенолов. Общепризнанно также, что приморские сорта ячменя содержат больше полифенолов, чем континентальные. Большинство полифенолов сконцентрировано в шелухе, и поэтому озимый ячмень имеет относительно высокие уровни в сравнении с яровым ячменем. Общепризнанно, что 6-рядный ячмень имеет более высокий уровень полифенолов, чем 2-рядный ячмень. Некоторые сорта ячменя с низким содержанием антоцианогена были разработаны и теперь используются для улучшения коллоидной устойчивости пива. Что касается белка, то здесь не так ясно, обладает ли данный сорт ячменя низким или высоким уровнем вызывающего помутнение белка, называемого также чувствительным белком. Разумнее считать, что положительная корреляция существует между потенциальным образованием помутнения и уровнем азота в ячмене. Процесс соложения может обеспечить более высокую коллоидную стойкость, если солод в высокой степени модифицирован. Уровень полифенола в сырье оказывает большее воздействие на будущую коллоидную стойкость, чем уровень белка.

Замена ячменя другими источниками крахмала или углеводов (например, рис, кукуруза, патока) приведет к разбавлению всех типов предшественников помутнения. С другой стороны, добавки на основе пшеницы повысят риск образования помутнения вследствие повышенного содержания чувствительного к помутнению белка, полифенольного состава, наличия глюканов и пентозанов, если таковые присутствуют.

Хмель также содержит полифенолы, которые в общем больше полимеризуются в сравнении с полифенолами, которые присутствуют в солоде. Душистые виды склонны к более высоким уровням полифенолов в сравнении с горькими сортами.

Измельчение солода - первая операция, которая может воздействовать на коллоидную стабильность, когда кислород присутствует вместе с полифенолами, приводя к полимеризации и поэтому увеличивая содержание предшественников холодного помутнения (например, потенциальное осаждение полифенолов с белками).

Затирание включает смешивание солодовой крупки и других хлебных злаков с водой для того, чтобы с помощью ферментации разложить белки на аминокислоты и пептиды, а крахмал на сбраживаемые сахара (например, глюкозу, мальтозу и мальтотриозу) и декстрины. Качество воды играет важную роль, и пивовар будет использовать воду предпочтительно с низкой остаточной щелочностью; низкий рН пульпы будет способствовать ферментативному расщеплению веществ с высоким молекулярным весом. Высокий рН воды может усилить экстракцию полифенола с отрицательными последствиями для коллоидной стойкости пива. Важно также то, что в пульпе есть достаточно кальция, чтобы гарантировать осаждение оксалата. Способы затирания воздействуют на коллоидную стабильность. Например, вываривание лучше, чем настаивание, потому что усиленное денатурирование белка, экстрагирование полифенола и окисление ведут к лучшему удалению предшественника помутнения посредством осаждения при температурном расслоении жидкости.

Фильтрация пульпы - это процесс разделения жидкой и твердой фаз, где жидкую фазу называют неохмеленным суслом. Значение рН воды после промывания пивной дробины, как упоминалось прежде, важен для коллоидной стабильности. Кроме того, высокая температура и большой объем воды способствуют большему экстрагированию полифенолов. Уровень полифенола оказывает отрицательное воздействие на коллоидную стабильность, если полифенолы не удалены до разлива в бутылки, а с другой стороны, положительное воздействие, если они удалены (например, осаждением) перед разливом в бутылки.

Варка сусла, вообще, должна стерилизовать сусло, удаляя нежелательные летучие вещества и экстрагируя и изомеризуя вещества, придающие горечь хмелю, и удаляя посредством денатурации избыток белка. Эта технологическая операция длится 60-90 минут и существенна для коллоидной стойкости в целях получения хорошо сформированного горячего отстоя, представляющего собой осаждаемый материал, который бы в противном случае дестабилизировал пиво. Горячий отстой удаляют посредством декантации, центрифугирования или встяхивания. Интенсивность кипения (требуемое парообразование минимум 5-6%), рН сусла (предпочтительно 5,1-5,3), взбалтывание (насколько можно меньше) и окисление (отрицательный фактор для стабильности аромата, но положительный для существования осадка вследствие окисления полифенолов), являются самыми важными параметрами, которые влияют на формирование горячего отстоя.

До процесса брожения сусло охлаждают до температуры брожения, насыщают кислородом (воздухом или чистым кислородом) и вводят в него дрожжи. Брожение - это преобразование с помощью дрожжей сбраживаемых углеводов в этиловый спирт, двуокись углерода и другие соединения, которые придают пиву специфический характер. В зависимости от штамма дрожжей температура брожения колеблется между 10°С и 15°С для дрожжей низового брожения и между 20°С и 30°С для дрожжей верхового брожения. Во время стадии брожения происходит адсорбция полифенолов на поверхность дрожжевой клетки. В холодном сусле белки, полифенолы и углеводы имеют тенденцию к взаимодействию друг другом и образованию субмикронных нерастворимых частиц, называемых "холодильным отстоем". Образующиеся коллоиды могут служить ядрами для дальнейшего роста частицы холодного помутнения во время холодного созревания. Как формирование и удаление холодильного отстоя, так и соединение танинов с белками представляют собой основные изменения, положительно влияющие на коллоидную стойкость.

После стадии брожения пиво обычно охлаждают до насколько возможно низкой температуры без замораживания (например, до -2°С). Холодокондиционирующая стадия является очень важной для образования "холодного помутнения". Любое повышение температуры опять растворит помутнение и, следовательно, возвратит пиву предшественников помутнения вместе с опасностью развития помутнения впоследствии. На этой стадии желательно применять осветляющие средства, способные седиментировать образованную муть.

После брожения необходимо осветление, потому что пиво весьма мутное вследствие присутствия дрожжей, комплексов белка/полифенола и другого нерастворимого материала, которые ответственны за помутнение в пиве. После продолжительной выдержки при низких температурах прибавление к пиву осветляющих веществ и центрифугирование - вот некоторые из способов, которые пивовары используют, чтобы удалить эти вещества.

Способное выпадать в осадок холодное помутнение следует удалять из пива или во время фильтрации пива или до нее. Эту операцию можно осуществлять простым устранением полностью или частично по меньшей мере части осажденного материала, что пивовары называют "чисткой", посредством переливания из резервуара в резервуар и/или центрифугированием пива.

Регулирование температуры является важным, потому что ее влияние может опять быстро растворить предшественников помутнения без возможности переосаждения комплекса перед фильтрацией с последствием, что предшественники пройдут через фильтр в светлое пиво.

Значение фильтрации в промышленном технологическом процессе вытекает не только из ее прямого воздействия на фильтруемый материал, но также и потому, что она может представлять собой одну из последних возможностей, которую производитель имеет, чтобы непосредственно воздействовать на один или более решающих факторов качества продукта. В пивоварении, например, фильтрация является конечной стадией перед упаковкой пива, и поэтому, пожалуй, это последний шанс, который пивовар имеет, чтобы непосредственно повлиять (и в профилактическом и в корректирующем смысле) на первоначальное качество пива и, исходя из его компонентов, на его долговечность при хранении.

Как изложено (Gottkehaskamp, L, Oechsle, D., Precoat Filtration with Horizontal Filters. Brauwelt Int. 16, 128-131, 1998), роль фильтрации в пивоварении включает усовершенствования, связанные с начальной прозрачностью пива (также имеющими дело в большей или меньшей степени с предшественниками зарождающегося помутнения) и с факторами, которые могут неблагоприятно сказаться на изменении аромата после расфасовки, прежде всего вследствие удаления образующих помутнение веществ, таких как комплексы белок/полифенол, экстракты хмеля и т.п.; поддержания биологической стабильности посредством удаления по меньшей мере части постферментационного груза микроорганизмов; и удаления других растворенных макромолекул, таких как остаточные крахмалы и декстрины, а также α- и β-глюканы.

Согласно Donhauser, S., Wagner, D., Crossflow-Mikrofiltration von Hefe und Bier. Brauwelt 132, 1286-1300, 1992, аллювиация кизельгура служила более чем половину столетия как доминирующая фильтрующая добавка при фильтрации пива. Кизельгур впервые применили при фильтрации пива в Великобритании в конце 1930-х годов, - но в том виде, в котором он в настоящее время обычно используется в США, его приняли позже, - и затем впоследствии ввели в Европейском пивоваренном сообществе.

В то время как фильтрование с помощью кизельгура (также известное в области техники как диатомитовое фильтрование или фильтрование "DE") является и может остаться главным, если не доминирующим, типом фильтрования (аллювиации) с помощью вспомогательного фильтрующего материала для пивоваренной и других отраслей промышленности (к примеру, фильтрация DE используется также в виноделии), существует множество новых альтернативных технологий фильтрации. Были введены такие технологии, как микрофильтрация с поперечным потоком и разнообразные мембранные способы, хотя ни один прием пока еще не получил широкого распространения. (См. например, Meier, J., Modem Filtration - Overview of Technology and Processes, Brauwelt Int. 11, 443-447,1993).

Под термином «фильтрация» обычно понимают механическое отделение различных жидких/твердых компонентов из взвешенной смеси обоих. Эти "взвеси", (используемые здесь в широком смысле слова, взвеси не подразумевают никаких отдельных размеров частиц, а только то, что частицы переносимы потоком жидкости или взвешены в потоке жидкости) пропускают через пористый вспомогательный фильтрующий материал или фильтрующую добавку, и по меньшей мере некоторые из макрочастиц задерживаются на или в фильтрующем материале, в то время как по меньшей мере частично очищенная жидкость (то есть "фильтрат") выходит из фильтрационной установки. Epiinger (Epiinger, Н.М., Die Bierfiltration, Brauwelt 132, 427-428, 1992) указывает, что есть множество четко отличающихся друг от друга способов отделения твердой фазы с использованием фильтрующих средств:

- поверхностное или осадочное фильтрование (иногда также называемое аллювиацией), в котором твердые вещества во взвеси вместе с добавленным количеством фильтрующей добавки (например, DE) задерживаются опорной поверхностью, на которой сформирован фильтровальный осадок (слой). Здесь сепарация (отделение) твердой фазы происходит только на поверхности осадка;

- глубокое или слоевое фильтрование: фильтрующая среда главным образом состоит из толстого слоя с порами внутри, которые задерживают твердые частицы; и,

- ситовое фильтрование: частицы, которые по размеру больше пор фильтра, удерживаются на поверхности материала.

Заявляемое изобретение и описание его элементов прежде всего сфокусированы на первом из вышеперечисленных способов фильтрации. В DE порошковой фильтрации (аллювиации) DE фильтрующую добавку вводят в поток пива немного выше точки, где она накапливается на удерживающем сите. Фильтрацию пива начинают, когда верхние фильтрующие слои установлены и рециркулирующая жидкость прозрачная. Поток пива, несущий DE вместе с дрожжами и другими взвешенными твердыми частицами, образует затем в значительной степени "несжимаемую" массу, называемую "фильтровальным осадком". Для предотвращения засорения малых пор фильтра и получения продолжительных циклов фильтрования фильтрующую добавку постоянно дозируют в нефильтрованное пиво как "загрузочный материал".

Пористый слой обеспечивает поверхность, которая захватывает взвешенные твердые частицы, удаляя их из пива, и удерживающий слой "несжимаем" только в том смысле, что пиво может продолжать проходить через эти поры, тогда как фильтровальный осадок продолжает формироваться, и рабочее давление продолжает увеличиваться по мере продолжающегося рабочего цикла фильтрования. В целях математического моделирования параметров проходящего через него потока осадок рассматривают как сжимаемый (см. ниже обсуждение пористости). Продолжающаяся подача фильтрующей добавки (называемой "загрузочный материал") непрерывно осуществляется путем добавления ее в поток пива для сохранения проницаемости осадка (слоя). Не все частицы будут улавливаться на поверхности; некоторые, и особенно мельчайшие, частицы проникнут в фильтровальный осадок и будут захвачены - это процесс, называемый "глубинная фильтрация". Глубинная фильтрация не столь эффективна, как поверхностная фильтрация, но все же является важным механизмом фильтрации с использованием фильтрующей добавки. Несмотря на такую неэффективность, благоразумно во всех случаях начинать фазу «загрузочного материала» цикла фильтрации с высокой нормы дозирования и уменьшать ее с уменьшением перепада давления на фильтрующем слое. Прерывание подачи загрузочного материала вызовет преждевременное загрязнение поверхности фильтровального осадка, что приведет к нежелательному сокращению цикла фильтрования.

Для аллювиальных фильтрационных процессов вообще (и включая, в частности, те процессы, в которых кизельгур используют как фильтрующую добавку) обычные промышленные фильтры можно классифицировать по следующей типологии: 1) рамные фильтры; 2) горизонтальные фильтры; и 3) свечевые фильтры.

В связи с этим следует заметить, что рамные фильтры рассматриваются как "открытые" и не полностью автоматизированные системы. Горизонтальные фильтры и свечевые фильтры - "закрыты" и полностью автоматизированы (Kolcyk, M., Oechsle, D., Kesselfiltrationssysteme fur die Anschwemmfiltration. Brauwelt 139, 294-298, 1999; и, Kolcyk, M., Vessel Filter Systems for Precoat Filtration, Brauwelt Int. 17, 225-229, 1999). To, что рамные фильтры являются обычно трудоемкими относительно очистки, привело к системам, которые основаны на двух других типах фильтрации, преобладающих в промышленном применении (см. Leeder, G., Comparing Kieselguhr Filter Technologies, Brew. Dist. Int. 21, 21-23, 1990).

Чтобы заставить суспензию течь эффективно через фильтрующий материал (то есть, чтобы компенсировать перепад давления в потоке жидкости на фильтрующем материале), используют перепад давлений (обычно посредством насоса, работающего против течения) в работе большинства систем фильтрации.

В случае гипотетической "идеализированной" фильтрации через фильтровальный осадок с ламинарным течением через несжимаемую пористую фильтровальный осадок несжимаемыми ньютоновыми жидкостями действует закон Дарси:

При этих условиях следует, что удельный поток и пропорционален приложенной разности давлений dp и обратно пропорционален динамической вязкости фильтруемой жидкости ηL. Другими словами, чем выше используемый перепад давлений и чем ниже вязкость, тем выше фильтратный поток на единицу поверхности (удельный поток). Кроме того, на поток также воздействует фильтрационное сопротивление R, которое, в свою очередь, зависит от гидравлического сопротивления осадка (слоя) и фильтрующей добавки.

Эслингер указывает на то, что чаще всего в практической действительности удельная сила тяжести и, следовательно, сопротивление фильтровального осадка (слоя) чрезвычайно увеличиваются.

Кроме того, что касается пористости фильтровального слоя, по сути, статистическое распределение размеров пор играет важную роль в фильтрации.

Закон Хагена-Poisseuille описывает ламинарное течение по параллельным цилиндрическим капиллярам:

где пористость ε, капиллярный диаметр d0 и высота фильтра hk.

Однако в действительности функция пористости адекватно описывается уравнением Кармен-Козени (Carman-Kozeny), которое согласно детальному разбору Эслингера (Epiinger) демонстрирует, что влияние любого данного изменения пористости на расход жидкости является фактически весьма высоким. Например, если пористость уменьшается от 40% до 30%, удельный поток сокращается на 70%. Общее дифференциальное уравнение для фильтрации слоя будет

где удельное сопротивление осадка (слоя) α и сопротивление фильтрующей среды r0.

На практике почти все фильтровальные слои более или менее сжимаемы, особенно те, которые происходят из мелкозернистых и легко деформируемых твердых веществ.

Для практических действий закон Дарси можно тоже написать как (8)

где проницаемость слоя В.

Из уравнения {4} следует, что аллювиационный фильтр будет вести себя следующим образом: когда удельный расход жидкости удваивается, перепад давления удваивается соответственно. Однако поскольку дозировка загрузочного материала должна также удвоиться, чтобы сохранить проницаемость слоя для пропуска потока, высота слоя возрастает вдвое. Следовательно, для удвоения удельного расхода жидкости перепад давления увеличивается в четыре раза. Однако, чтобы сохранить тот же самый градиент падения давления в ходе фильтрации, когда удельный расход жидкости увеличивается, норма дозы кизельгура должна увеличиваться на квадрат нового удельного расхода жидкости по отношению к начальному. Ясно, что время прогона фильтра обратно пропорционально количеству дозируемого кизельгура (см. например, Leeder, G., The Performance of Kieselquhr Filtration - Can It be Improved?, Brew. Dist. Int. 23, 24-25, 1992).

Аллювиальная фильтрация далее усложнена имеющимися вариантами оборудования (см. Leeder, G., Comparing Kieselguhr Filter Technologies, Brew. Dist. Int. 21, 21-23, 1990).

Горизонтальный фильтр (HF) состоит из монолитного сосуда с двумя прикрепленными горизонтальными металлическими пластинами. Основа корпуса состоит из пластинчатых элементов фильтра, которые крепятся к центральному пустотелому валу и способны вращаться благодаря приводному устройству. Лист обычно состоит из несущей платы, поддерживающей прочную крупную ячею, которая, в свою очередь, поддерживает мелкую ячею с отверстиями, к примеру, всего лишь 70 µm. Эти элементы скреплены между периферийными зажимами.

Нефильтрованное пиво может входить в горизонтальный фильтр двумя разными путями в зависимости от того, является ли данный горизонтальный фильтр фильтром старого типа S или более позднего типа Z.

Старая конструкция имеет входное отверстие на верхней металлической пластине и систему распределения (S-тип). Смесь кизельгура и пива распределяют оттуда между стеной сосуда и элементами фильтра по всей высоте фильтра. Фильтрат накапливается в каждой пластине фильтра и выпускается через пустотелый вал. S-образный горизонтальный фильтр характеризуется (в качестве примера) пропускной способностью кизельгура в 7 кг/м и максимальным рабочим давлением в 7 бар.

Более поздний горизонтальный фильтр Z-типа был разработан для получения более равномерного распределения нефильтрованного пива путем обеспечения отдельного подвода питания фильтра к каждому элементу фильтра с одним впускным распределительным коллектором. Как следствие такого расположения входа, расстояния, которые покрывают пиво, значительно сокращаются. Даже в случае горизонтального фильтра Z-типа, где фильтры оснащены листами большого диаметра, максимальное расстояние потока составляет меньше 75 см. Эта конструкция допускает равномерное распределение фильтрующей добавки на листе и поэтому способствует образованию относительно более гомогенного фильтровального слоя с более однородной высотой. Готкехаекамп (Gottkehaskamp) и другие (выше) выявили в испытаниях среднюю высоту слоя в 12 мм со стандартным отклонением 0,8 мм для более 700 контрольных точек.

Короткие расстояния потока в фильтрах горизонтального фильтра Z-типа уменьшают перераспределение фильтрующей добавки в нефильтрованном пиве в верхней части основания фильтра или листа. Поскольку результирующий фильтровальный слой очень (говоря относительно) однородный вдоль всего фильтра, качество фильтратов намного лучше и количество грунта можно свести к минимуму. Кроме того, пространство между любыми двумя смежными элементами фильтра можно тогда намного более полно использовать, что, в свою очередь, допускает большие объемы производимого пива, в любом данном рабочем цикле. Такие "более длительные рабочие циклы" ведут, в свою очередь, к более экономичной операции фильтрования.

Вся конструкция горизонтального фильтра Z-типа подразумевает то, что повреждение элементов фильтра посредством перегрузки фильтра кизельгуром маловероятно. Например, как сообщали, загрузка фильтра в 11 кг/м возможна, и чтобы справляться с такой высокой загрузочной способностью, горизонтальный фильтр Z-типа также разработан для рабочих давлений в 9 бар, например. Преимущество эксплуатации при таких давлениях включает тот факт, что это не сказывается отрицательно на качестве фильтрата (снова см. Gottkehaskamp и другие выше).

Типичный свечевой фильтр состоит из цилиндроконического резервуара, который разделен пластиной на фильтровальную и удерживающую области. Другая пластина над этой разделяющей пластиной используется для фильтровального сбора. Цилиндрическая часть резервуара заключает область удерживаемого материала, в то время как коническая часть обеспечивает надлежащее распределение сырого кизельгура и собирает и выпускает отработанный кизельгур в конце фильтрования. Нефильтрованное пиво входит в резервуар с нижнего конца конической части. Цилиндрические свечи устанавливают вертикально к средней пластине. Они занимают приблизительно 55-75% объема резервуара. Современная свеча включает трапецеидальный спиральный провод с восьмью витками, приваренный к прямоугольным опорным балкам. Отверстие свечи асимметрично в том, что снаружи оно равно 70 µm, в то время как внутри оно несколько больше, что позволяет избегать риска засорения. Поверхность на элементе фильтра составляет приблизительно 0,1-0,2 м. Для получения большой поверхностной фильтрации следует установить несколько сотен свечей (например, 500 свечей для поверхности 100 м). Свечевой фильтр может принять осадок в количестве около 7 кг кизельгур/м.

Конструкция свечевого фильтра часто предназначается для рабочего давления максимум в 7 бар. Так как нет никаких подвижных деталей в свечевом фильтре, его называют статической фильтровальной системой.

И горизонтальный фильтр, и свечевой фильтр являются резервуарными фильтровальными системами, которые проявляют сходство. Однако есть несколько явных отличий, которые описаны ниже.

Что касается стабильности фильтровального слоя, то горизонтальный фильтр предусматривает горизонтальный фильтровальный слой, который устойчив вследствие силы тяжести. Поэтому проводящаяся фильтрация не прерывается при отключении энергоблока, потому что фильтровальный слой не может упасть с пластины. При фильтрации со свечевым фильтром вертикальный фильтровальный слой должен быть стабилизирован перепадом давления, создаваемым насосом. Выключение насоса приводит к соскальзыванию осадка (слоя).

Что касается грунтования, то свечевой фильтр следует готовить к грунтовке непосредственно перед началом цикла фильтрации. В противном случае фильтр должен сохраняться в рабочем цикле, на который расходуется энергия. В случае горизонтальной фильтрации, подготовку фильтра можно производить уже за день до фильтрации, так как грунтовка устойчива даже без цикличной работы, и фильтрацию можно начать в любое время, когда грунтование закончено.

В отношении пива общепризнано, что присутствие дрожжей ограничено одной дрожжевой клеткой на литр, а помутнение ограничено 0,5 ЕВС с максимумом 0,8 ЕВС (см. раздел об измерении помутнения) в зависимости от спецификаций пива. DE может использоваться и используется в поставке этих видов спецификаций готового продукта. Однако есть три фундаментальные проблемы, связанные с использованием DE. Прежде всего DE воздействует на качество пива, поскольку это - пористые частицы, которые вызывают повышение кислорода в пиве. Он также естественно содержит малые количества ионов металлов, которые являются катализаторами для реакций окисления. Кроме того, этот материал представляет определенный риск для здоровья во время обращения с ним (например, ингаляция). Совсем недавно эти недостатки дополнились растущей проблемой размещения отработанных фильтрующих добавок и связанных с ней затрат на захоронение отходов.

В «Практическом пивоваре» (Practical Brewer), 1993, Образцовая ассоциация пивоваров Америки (Master Brewers Association of America), указывается, что реакции, приводящие к образованию нерастворимых веществ, могут продолжаться даже после фильтрования и для решения этой проблемы может быть использован ряд стабилизирующих обработок. Несмотря на эффективность фильтрации DE, возникает часто, хотя не всегда и в разной степени, дополнительная потребность в дальнейшем усилении коллоидной стабильности пива. По существу, есть несколько стратегий повышения коллоидной стойкости пива: удаление полифенолов, удаление белков или удаление части каждого. Низкая температура и низкий уровень кислорода - вот предпосылки для хороших общих пивоваренных технологий в отношении коллоидной стабилизации (и поглощение кислорода из DE может быть вносящей вклад задачей в этой связи тоже).

Удаление полифенолов возможно посредством адсорбции на поливинилполипирролидоне (PVPP) (или осаждением посредством формальдегида, который является по причинам безопасности пищевых продуктов не везде разрешенной технологией). Вследствие своего химического строения PVPP взаимодействует предпочтительно с полимеризованными полифенолами, флаваноидами и танинами посредством водородных связей и электростатических слабых сил. Сродство полифенолов к PVPP выше, чем к активным к помутнению белкам в пиве, вследствие того, что PVPP имеет больше активных центров, чем белки. Кроме того, взаимодействие между полифенолами и PVPP сильнее и быстрее, чем между полифенолами и белками. PVPP существует в двух формах, PVPP одноразового использования, который мельче (то есть совокупность уравновешенных мелких частиц), чем регенерируемая форма. PVPP одноразового использования имеет высокое поверхность/масса соотношение, дозируется до фильтрации обычно в количестве между 10 и 30 г/гл и удаляется во время стадии фильтрации на пополняемую часть фильтровального слоя. Регенерируемый PVPP обычно дозируется непрерывно в поток светлого пива при норме 25 - максимум 50 г/гл и накапливается на специальном фильтре (то есть отдельно, и вне зависимости от DE фильтрации), где он может восстанавливаться посредством контакта с раствором гидроксида натрия. Это - самый экономичный способ производства стойкого пива, со сроком годности до 6 месяцев.

Удаление белков возможно с помощью адсорбции на силикагелях, силиказоле или бентоните путем осаждения галлотанина или путем ферментативного гидролиза. Силикагель адсорбирует белки в свою поверхность, и рабочие характеристики зависят от размеров пор, размеров частиц, площади поверхности и проницаемости. Силикагель удаляет предпочтительно образующий помутнение белок, потому что он распознает и взаимодействует с теми же центрами на активных к помутнению белках, что и полифенолы. Силикагели сущест