Способ регулирования твердости листового изделия

Иллюстрации

Показать всеИзобретение относится к области термической обработки. Для равномерного нагрева листа по его сечению осуществляют нагрев листового материала (2) в промышленной печи до получения заранее определенного профиля температуры по длине (3) и ширине (4) материала (2), при этом листовой материал (2) перемещают в печи (1) относительно, по меньшей мере, одного горелочного блока (6), расположенного ниже этого материала (2) и/или, по меньшей мере, одного горелочного блока (6), расположенного выше этого материала (2), причем каждый из блоков (6) содержит ряд горелок (7) с прямым воздействием факела пламени, установленных в ряд бок-о-бок друг от друга, при этом горелки (7) с прямым воздействием факела пламени обращают в направлении листового материала (2) и отдельными горелками (7) в каждом блоке (6) управляют таким образом, чтобы обеспечить заранее определенную тепловую мощность, при этом, по меньшей мере, одну из отдельных горелок (7) с прямым воздействием факела пламени наклоняют относительно продольной оси (13) блока (6), на котором она установлена, в результате чего положение продольной оси отдельной горелки (7) регулируют таким образом, чтобы задать угол (А) относительно поверхности листового материала (2), отличный от 90°, при этом в каждую горелку (7) подают газообразное или жидкое топливо и окислитель, содержащий более 80 весовых процентов кислорода. Используют также соответствующее устройство, позволяющее выполнить указанный способ. 2 н. и 10 з.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение относится к способу и устройству для нагрева листового материала до получения заранее определенного профиля температуры. Такой способ используется, например, при отжиге перед формованием листов и пластин из металлических материалов, а также в печах, предназначенных для непрерывной тепловой обработки листового металла.

При тепловой обработке листов, пластин и подобных изделий из металлического материала, такого как сталь, часто желательно иметь возможность контролировать характеристики материала по сечению этого материала, подвергаемого тепловой обработке. Такие характеристики могут включать в себя, в качестве примера, твердость, плоскостность материала и уровень остаточных напряжений в материале.

Примером такого процесса тепловой обработки является отжиг листов из металла в печи перед формованием. В этом случае часто требуется обеспечить однородность характеристик материала по сечению металлического листа как в продольном, так и в поперечном направлении листа относительно направления его перемещения в ходе тепловой обработки, так как это обеспечивает хорошую формуемость металлического листа во многих областях, где такое свойство необходимо. Чтобы получить такую однородность характеристик материала, необходимо обеспечить равномерность переноса тепла в металлический лист по его сечению с целью достижения равномерного распределения температуры или профиля температуры по всему сечению листа.

В других областях применения желательно получить неравномерное заранее определенное распределение температуры. Например, для последующей обработки с получением такого изделия, как крыша автомобиля или тому подобное, могут потребоваться разные характеристики твердости на краях металлического листа и в его центральной части.

В настоящее время тепловую обработку листовых металлов обычно проводят в печи. Обычно используемые печи этого типа включают топливные печи, для переноса тепла в металлический лист в этих печах может использоваться открытый факел пламени или трубчатый теплообменник.

При использовании таких печей для тепловой обработки, например, металлического листа часто нет возможности получить требуемый профиль температуры по сечению листа. Зато возникает целый ряд проблем.

Во-первых, при применении существующих печей для тепловой обработки листовых металлических материалов возникают проблемы, связанные с перегревом краев по сравнению с серединой листов. Это объясняется тем, что при приближении к краям листа увеличивается отношение площади поверхности к объему, что приводит к более быстрому переносу тепла в металл на краях. Это обычное явление при тепловой обработке изделий в форме листа или пластины с толщиной в диапазоне от 1 мм до 100 мм, но также является проблемой даже для материалов большей толщины (например, до 300 мм), и во всем диапазоне металлических материалов, включая обычную сталь, нержавеющую сталь, мягкие низкоуглеродистые стали, алюминий, медь и т.д. Разница температур между краем и центром листа может достигать 20°С.

В случае тепловой обработки металлических листов поодиночке друг за другом эта проблема возникает как на боковых краях листа, так и на переднем и заднем краях. Что касается непрерывной обработки длинного металлического листа, данная проблема возникает, главным образом, на боковых краях, но также это возможно при запуске или прекращении процесса либо при смене листов.

В результате этого различия температуры в поперечном и продольном направлении приводят к деформациям, неоднородной твердости и/или неравномерности распределения других характеристик материала по сечению листа. В некоторых случаях листы необходимо выпрямлять перед следующим этапом обработки, что дополнительно ухудшает показатели твердости и уровня остаточных напряжений для материала. Разумеется, эта проблема возникает по сечению листа как в продольном, так и в поперечном направлении.

Во-вторых, трудно точным образом контролировать профиль температуры в любом направлении по сечению листового металла, когда используются обычные печи. Как описано выше, чтобы сделать металл, прошедший тепловую обработку, пригодным для последующей обработки в различных областях применения может потребоваться наличие конкретного, неравномерного профиля температуры. Контроль профиля температуры часто желателен как в продольном, так и в поперечном направлениях листа.

В-третьих, в некоторых областях применения требуется, чтобы разные части листового металла подвергались тепловой обработке в разное время. Например, при отжиге металлического листа создатели настоящего изобретения обнаружили, что было бы выгодным нагревать сначала среднюю часть листа, чтобы там возникли сжимающие напряжения. После этого целесообразен перенос тепла на край листа. В этом случае сжимающие напряжения, возникшие на краях листа, не вызовут деформацию этого листа при его отжиге. Более подробно это будет описано ниже.

При использовании настоящего изобретения решаются описанные выше проблемы.

Соответственно, данным изобретением предлагается способ нагрева листового материала в промышленной печи до получения заранее определенного профиля температуры по длине и ширине материала. Отличительными особенностями изобретения является то, что листовой материал перемещают в печи относительно, по меньшей мере, одного горелочного блока, расположенного ниже этого материала и/или, по меньшей мере, одного горелочного блока, расположенного выше этого материала, причем каждый из горелочных блоков содержит ряд горелок с прямым воздействием факела пламени (DPI, Direct Flame Impringement), установленных в ряд сбоку друг от друга; горелки с прямым воздействием факела пламени обращают в направлении листового материала; и отдельными горелками в каждой рампе управляют таким образом, чтобы обеспечить заранее определенную тепловую мощность.

Данным изобретением также предлагается устройство соответствующего типа, которое, по существу, обладает отличительными особенностями, указанными в пункте 9 приложенной Формулы изобретения.

Далее данное изобретение будет описано более подробно со ссылкой на приведенные в качестве примера варианты его реализации и приложенные чертежи, из которых:

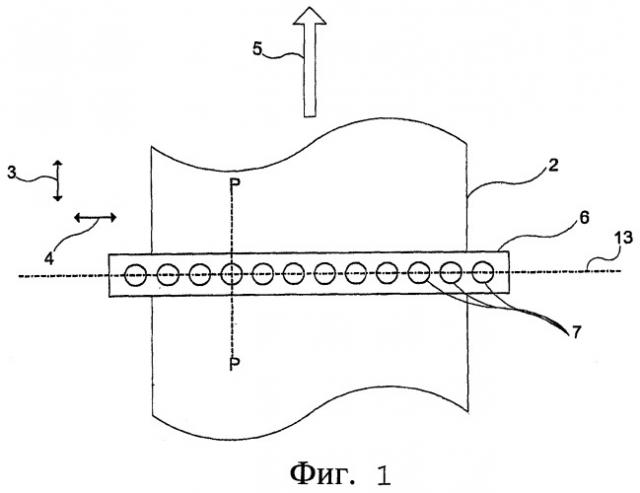

Фиг.1 представляет собой вид сверху горелочного блока (моста) согласно первому предпочтительному варианту реализации изобретения;

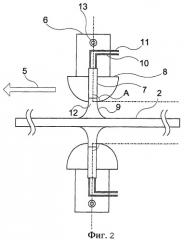

Фиг.2 представляет собой вид сбоку в разрезе, на котором подробно изображено листовое изделие, нагреваемое двумя отдельными горелками, согласно первому предпочтительному варианту реализации изобретения;

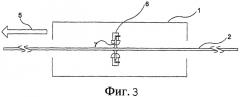

Фиг.3 представляет собой общий вид в разрезе печи с горелочным блоком согласно настоящему изобретению; и

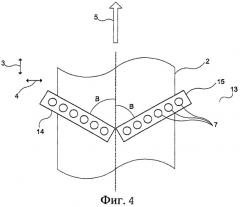

Фиг.4 представляет собой вид сверху горелочного блока согласно второму предпочтительному варианту реализации изобретения.

Ниже со ссылкой на Фиг.1, 2 и 3 будет описан первый предпочтительный вариант реализации настоящего изобретения.

В этом первом варианте реализации настоящего изобретения листовой металл подвергают отжигу перед операцией формования. Материал либо предварительно нагревают, либо нагревают до окончательной температуры формования. В первом случае его дополнительно нагревают во вспомогательной печи до окончательной температуры формования.

На Фиг.1 показан металлический лист 2 на этапе непрерывного отжига. На чертеже показаны соответствующие листу продольное 3 и поперечное 4 направления, обозначенные с учетом направления 5 перемещения металлического листа 2. Горелочный блок 6 установлен в поперечном направлении 4 металлического листа 2. Блок 6 содержит определенное число отдельных горелок 7 с прямым воздействием факела пламени, расположенных на одинаковом расстоянии друг от друга в поперечном направлении 4 металлического листа 2.

На Фиг.2 приведен вид сбоку в плоскости Р-Р, показанной на Фиг.1, двух отдельных горелок 1, установленных на двух блоках 6, один из которых расположен выше металлического листа 2, а другой - ниже металлического листа 2. Так как конструкция двух отдельных горелок 7, по существу, аналогична, то ссылочными номерами обозначены только элементы верхней горелки 7. Как можно видеть, горелки установлены в держателе 8 горелок таким образом, чтобы имелась возможность наклонять горелку для регулирования угла А наклона факела 9 пламени, создаваемого горелкой 7. В представленном варианте реализации настоящего изобретения угол А наклона горелки можно регулировать только в продольном направлении 3 металлического листа 2, при этом необходимо отметить, что может быть использовано любое другое направление, в котором регулируется угол, в зависимости от задачи конкретного варианта реализации настоящего изобретения. Каждая горелка 7, кроме того, снабжена каналом 10 подачи топлива, каналом 11 подачи окислителя и соплом 12. Для управления тепловой мощностью каждой отдельной горелки 7 используют клапаны (не показаны). Такое управление может быть в форме включения и выключения горелки 7, либо в неизменном режиме, либо с применением некоторой изменяемой частоты, в результате чего горелка 7 многократно включается и выключается. Управление также может быть в форме регулирования тепловой мощности горелки 7 плавным образом в процентах от максимальной тепловой мощности этой горелки.

На Фиг.3 показана печь 1, в которой происходит непрерывная операция тепловой обработки металлического листа 2, показанного на Фиг.2. Как и в случае Фиг.2, по причине симметричности и по соображениям упрощения указаны ссылочные номера только для горелочного блока 6 и отдельных горелок 7, расположенных выше металлического листа 2.

В горелки 7 подают газообразное или жидкое топливо, а также окислитель, содержащий, по меньшей мере, 80% кислорода.

В представленном варианте реализации настоящего изобретения, что касается интервала между горелками 7, а также расстояния между их соплами 12 и поверхностью металлического листа 2, то эти горелки 7 в блоке 6 размещают таким образом, чтобы зоны факелов 9 пламени на поверхности этого листа 2 у соседних горелок 7 в некоторой степени перекрывались. Типичный интервал между соседними горелками составляет приблизительно 50 мм, а расстояние между соплом 12 каждой горелки и поверхностью листа находится в диапазоне от 50 до 300 мм. Однако очевидно, что можно использовать другие значения интервала и расстояния, при этом по-прежнему обеспечивая выполнение задачи настоящего изобретения.

На Фиг.1 показан только один горелочный блок 6, расположенный с одной стороны металлического листа. На Фиг.2 показаны два блока 6, при этом по одному блоку 6 расположено на каждой стороне металлического листа 2. Однако необходимо понимать, что может применяться совместно несколько блоков при тепловой обработке листовых металлов с использованием настоящего изобретения. Например, для нагрева металлического листа 2 в ходе последовательных операций может использоваться несколько блоков, установленных в продольном направлении 3, совпадающем с направлением 5 перемещения материала. Также можно подвергать материал металлического листа 2 тепловой обработке за несколько последовательных операций, проходя по металлическому листу 2 несколько раз с использованием одного и того же блока или блоков.

Толщина металлического листа 2 может изменяться от 1 мм до 100 мм, но в некоторых областях применения может проводиться тепловая обработка листов толщиной до 300 мм. Как правило, если металлический лист 2 имеет толщину до 2 мм, можно без проблем нагревать металлический лист 2, используя горелочные блоки 6, расположенные только на одной стороне этого листа. Однако если толщина металлического листа 2 превышает 2 мм, предпочтительно использовать горелочные блоки 6, расположенные с обеих сторон этого листа, чтобы тепло в материале распространялось более равномерно.

Так как тепловой мощностью каждой горелки 7 с прямым воздействием факела пламени можно управлять независимо, то распределение тепловой мощности при тепловой обработке листового металла можно точно контролировать. Таким образом, можно контролировать профиль температуры и, следовательно, распределение характеристик материала после отжига, таких как твердость, плоскостность и уровень остаточных напряжений, по сечению металлического листа.

Чтобы контролировать характеристики материала в поперечном направлении 4, можно менять эффективную ширину блоков 6 в целом (постоянно включая и выключая отдельные горелки 7) либо можно управлять интенсивностью каждой отдельной горелки.

Настоящее изобретение может применяться для тепловой обработки как конечных элементов из металлического листа, имеющих отчетливо заданные начало и конец, так и полунепрерывной или непрерывной обработки протяженного металлического листа. При этом те же проблемы могут возникать в зоне переднего и заднего краев металлического листа, что и на боковых краях. Поэтому задачей настоящего изобретения также является предложить путь преодоления этих проблем для всех краевых зон металлического листа, имеющего ограниченную длину, при обработке таких листов.

Итак, чтобы контролировать распределение характеристик материала в продольном направлении 3, можно управлять отдельными горелками 7 в режиме реального времени, по мере прохождения металлического листа 2 у блоков 6, таким образом, чтобы тепловые мощности соответствующих горелок изменялись поблизости от или непосредственно на переднем или заднем крае этого листа.

Как уже отмечено выше, каждую отдельную горелку 7 можно наклонять таким образом, чтобы угол А наклона горелки 7 был больше или меньше 90° относительно продольного направления 3 металлического листа 2. Кроме того, вдоль ее продольной оси 13 можно наклонять сам блок 6, содержащий отдельные горелки 7, чтобы обеспечить являющийся следствием этого наклон А индивидуально для каждой отдельной горелки 7 в продольном направлении 3 металлического листа 2. Углы А наклона горелок регулируют, например, чтобы управлять направлением газов сгорания; снижать до минимума вероятность возникновения утечки воздуха; или управлять выгоранием загрязнений, таких как масла, оставшиеся после выполнения предыдущих операций обработки, которые присутствуют на поверхности металлического листа. Углом А наклона отдельной горелки можно управлять в пределах диапазона, по меньшей мере, от 0° до 20° в любом направлении относительно положения 90°. В результате угол А наклона каждой отдельной горелки можно регулировать таким образом, чтобы направлять факелы 9 пламени в направлении или навстречу направлению 5 перемещения металлического листа 2.

В предпочтительном случае предусмотрена система обратной связи (не показана), предназначенная для управления интенсивностью горелок 7, чтобы она соответствовала текущей области применения данной технологии. Так, в печи могут быть размещены датчики, находящиеся на или поблизости от блока 6 и/или металлического листа 2 и измеряющие температуру металлического листа 2 либо любой другой подходящий параметр. На основе этих измерений регулируют тепловую мощность отдельных горелок 7, либо во время непрерывной работы, либо между индивидуальными листами, в случае использования настоящего изобретения для отдельных листов, чтобы оптимизировать режим тепловой обработки. В этом случае также можно точно определять схему изменения тепловой мощности, которую предполагается использовать, чтобы подогнать ее к характеристикам реально обрабатываемого металлического листа.

В варианте, показанном на Фиг.1, целью управления тепловой мощностью отдельных горелок 7 является создание равномерного распределения температуры по сечению в поперечном 4 и продольном 3 направлениях металлического листа 2. Предполагается, что при практическом применении в различных областях разницу температур в любых двух точках металлического листа 2 можно будет контролировать таким образом, чтобы она составляла менее 1°С. Однако необходимо отметить, что при использовании настоящего изобретения по сечению металлического листа 2 может быть получено любое подходящее распределение температуры, отличающееся от равномерного.

Обратимся к Фиг.4 и рассмотрим далее второй предпочтительный вариант реализации настоящего изобретения. Второй предпочтительный вариант реализации настоящего изобретения, по существу, является модификацией первого варианта его реализации, поэтому для аналогичных элементов на Фиг.4 использованы те же ссылочные номера, что и на Фиг.1. Кроме того, подробное описание некоторых элементов для варианта, показанного на Фиг.4, которые уже подробно описаны выше, опущено по соображениям упрощения.

В этом втором варианте реализации настоящего изобретения отжиг металлического листа 2 выполняют, используя первый горелочный блок 14 и второй горелочный блок 15, причем эти два блока 14, 15 установлены симметрично и под углом 2В друг к другу, где угол В относительно направления 5 перемещения металлического листа 2 меньше 90°.

Так как металлический лист 2 перемещается в направлении 5, то центральная часть металлического листа 2 попадает в зону факелов 9 пламени горелок раньше боковых частей. Поэтому для заданного поперечного сечения металлического листа 2 центральная часть нагревается раньше боковых частей. В результате в центральной части металлического листа 2 будут возникать сжимающие напряжения по мере продолжения отжига в продольном направлении 4 этого листа. Это снижает до минимума риск деформации во время отжига, так как подобная деформация в ином случае является обычным явлением из-за чрезмерного уровня сжимающих напряжений в боковых частях отожженных металлических листов по сравнению с их центральной частью.

Выше описаны предпочтительные варианты реализации настоящего изобретения. Однако специалисту в данной области техники будет очевидно, что в описанные варианты реализации настоящего изобретения может быть внесено множество изменений, не выходящих за пределы общей идеи этого изобретения. Соответственно, настоящее изобретение не должно ограничиваться описанными вариантами его реализации, а скорее может быть расширено, не нарушая пределов его объема, который определен в пунктах приложенной Формулы изобретения.

1. Способ нагрева листового материала (2) в промышленной печи (1) до получения заранее определенного профиля температуры по длине (3) и ширине (4) материала (2), отличающийся тем, что листовой материал (2) перемещают в печи (1) относительно, по меньшей мере, одного горелочного блока (6), расположенного ниже уровня материала (2) и/или, по меньшей мере, одного горелочного блока (6), расположенного выше уровня материала (2), причем каждый из блоков (6) содержит ряд горелок (7) с прямым воздействием факела пламени, установленных в ряд боком друг к другу, при этом горелки (7) с прямым воздействием факела пламени обращают в направлении листового материала (2) и в каждом блоке (6) управляют отдельными горелками (7) таким образом, чтобы обеспечить заранее определенную тепловую мощность, при этом, по меньшей мере, одну из отдельных горелок (7) с прямым воздействием факела пламени наклоняют относительно продольной оси (13) блока (6), на котором она установлена, а положение продольной оси отдельной горелки (7) регулируют таким образом, чтобы задать угол (А) относительно поверхности листового материала (2), отличный от 90°, при этом в каждую горелку (7) подают газообразное или жидкое топливо и окислитель, содержащий более 80 вес.% кислорода.

2. Способ по п.1, отличающийся тем, что горелки (7) в каждом блоке (6) устанавливают вдоль блока (6) на одинаковом расстоянии друг от друга.

3. Способ по п.1, отличающийся тем, что горелки (7) в блоке (6) размещают с интервалом между горелками (7) и на расстоянии между соплом (12) каждой горелки и поверхностью листового материала (2), таким образом, чтобы факелы (9) пламени горелок перекрывались на поверхности упомянутого материала (2).

4. Способ по любому из пп.1-3, отличающийся тем, что, по меньшей мере, один из блоков (6) наклоняют относительно его продольной оси (13), в результате чего регулируют положение продольных осей отдельных горелок (7), чтобы задать угол (А) относительно поверхности листового материала (2), отличный от 90°.

5. Способ по любому из пп.1-3, отличающийся тем, что, по меньшей мере, один из блоков (6) разделяют на два симметрично установленные блока (14, 15), причем положение этих двух блоков (14, 15) регулируют таким образом, чтобы задать угол (В) относительно направления (5) перемещения листового материала (2) меньше 90°.

6. Способ по любому из пп.1-3, отличающийся тем, что управление тепловой мощностью каждой отдельной горелки (7) осуществляют путем неоднократного включения или выключения отдельных горелок (7), или путем плавного регулирования тепловой мощности каждой отдельной горелки (7).

7. Устройство для нагрева листового материала (2) в промышленной печи (1) до получения заранее определенного профиля температуры по длине (3) и ширине (4) материала (2), отличающееся тем, что оно содержит средство перемещения листового материала (2) в печи (1) относительно, по меньшей мере, одного горелочного блока (6), расположенного ниже уровня материала (2) и/или, по меньшей мере, одного горелочного блока (6), расположенного выше уровня материала (2), причем каждый из блоков (6) содержит ряд горелок (7) с прямым воздействием факела пламени, установленных в ряд боком друг к другу, при этом горелки (7) с прямым воздействием факела пламени обращены в направлении листового материала (2), причем отдельные горелки (7) в каждом блоке (6) выполнены с возможностью управления ими таким образом, чтобы обеспечить заранее определенную тепловую мощность, причем по меньшей мере, один из блоков (6) выполнен с возможностью наклона относительно своей продольной оси (13), что позволяет регулировать положение продольной оси отдельных горелок (7) таким образом, чтобы задать угол (А) относительно поверхности листового материала (2), отличный от 90°, при этом каждая горелка (7) выполнена с возможностью подачи в нее газообразного или жидкого топлива и окислителя, содержащего более 80 вес.% кислорода.

8. Устройство по п.7, отличающееся тем, что горелки (7) в каждом блоке (6) установлены вдоль блока (6) на одинаковом расстоянии друг от друга.

9. Устройство по п.7, отличающееся тем, что горелки (7) в блоке (6) размещены с интервалом между горелками (7) и на расстоянии между соплом (12) каждой горелки и поверхностью листового материала (2), таким образом, чтобы факелы (9) пламени горелок перекрывались на поверхности упомянутого материала (2), находящегося перед упомянутой рампой.

10. Устройство по любому из пп.7-9, отличающееся тем, что, по меньшей мере, одна из отдельных горелок (7) с прямым воздействием факела пламени выполнена с возможностью наклона относительно продольной оси (13) блока (6), на котором она установлена для регулирования положения продольной оси упомянутой отдельной горелки (7), для задания угла (А) относительно поверхности листового материала (2), отличного от 90°.

11. Устройство по любому из пп.7-9, отличающееся тем, что, по меньшей мере, один из блоков (6) разделен на два симметрично установленных блока (14, 15), причем эти два блока (14, 15) установлены таким образом, что образуют угол (В) относительно направления (5) перемещения листового материала (2) меньше 90°.

12. Устройство по любому из пп.7-9, отличающееся тем, что горелки (7) выполнены с возможностью управления тепловой мощностью каждой отдельной горелки (7) путем неоднократного включения или выключения отдельных горелок (7), или путем плавного регулирования тепловой мощности каждой отдельной горелки (7).