Установка для нанесения покрытий

Иллюстрации

Показать всеИзобретение относится к машиностроению и может быть использовано для нанесения комплексных многокомпонентных покрытий на поверхности деталей. Установка содержит вакуумируемую камеру с загрузочным люком, вакуумную систему, устройства для ионно-плазменного и магнетронного напыления и размещенное в камере устройство для фиксации и вращения обрабатываемой детали. Внутри камеры расположен механизм закрепления и перемещения горелки для плазменного или газопламенного напыления или сопла для дробеструйной обработки. При этом катодные узлы устройств для ионно-плазменного и магнетронного напыления размещены друг над другом равномерно по восходящей спирали, причем расстояние L по вертикали и по горизонтали между геометрическими осями соседних катодных узлов выбрано из условия L=0,8…0,95(r1+r2), где r1 и r2 - радиусы следов пучков плазмы на поверхности обрабатываемой детали, генерируемой соседними катодными узлами. Технический результат - повышение качества и производительности процесса нанесения покрытий. 4 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится преимущественно к машиностроению и может быть применимо для нанесения комплексных многокомпонентных покрытий на поверхности деталей машин и технологического оборудования.

Известно устройство для нанесения покрытий на наружную поверхность деталей (Заявка РФ на выдачу патента на изобретение №98103045 от 20.02 1998 г.). Это устройство содержит рабочую камеру, выполненную из нескольких соосно расположенных секций, механизм для относительного перемещения обрабатываемой детали и рабочей камеры. При работе на этой установке обрабатываемая деталь последовательно проходит все секции рабочей камеры. Это позволяет осуществлять на одной установке ряд технологических операций подготовки поверхности детали, собственно нанесения покрытия и последующей обработки поверхности с нанесенным покрытием. В результате сокращается трудоемкость процесса и повышается качество покрытия, исключается возможность его повреждения или загрязнения в перерыве между операциями.

Однако известная установка обеспечивает нанесение лишь гальванических покрытий, что не позволяет получать комплексные многокомпонентные покрытия с помощью более производительных физических способов нанесения покрытий, имеющих более широкие технологические возможности и обеспечивающих широкий диапазон свойств покрытий.

Известна также установка для вакуумно-плазменного напыления (Сергеев В.П., Яновский В.П., Черненко В.П. и др. Установка вакуумно-плазменного напыления теплоотражающих покрытий на архитектурное стекло // В сб. «Пленки и покрытия 98»: Труды 5-й международной конференции «Пленки и покрытия 98». Под ред. B.C.Клубникина. - СПб.: Полиплазма, 1998, С.232…235), которая принята за прототип.

Установка по прототипу состоит из рабочей вакуумируемой камеры и вакуумной системы. Внутри камеры размещены жестко связанные между собой ионно-плазменные системы напыления, расположенные вертикально и состоящие из магнетронов и источников газовых ионов. Со стороны дверки в камеру загружается устройство для установки обрабатываемых деталей, выполненное в виде кассеты.

Такая конструкция установки позволяет повысить качество нанесенного покрытия и исключает неустранимый брак обрабатываемых деталей. В то же время установка по прототипу обеспечивает нанесение только одного вида покрытий - в частности ионно-плазменного. Поэтому для нанесения композиционных многокомпонентных многослойных покрытий высокого качества и для упрочняющей обработки нанесенных покрытий необходимо применять дополнительное специализированное оборудование, например газопламенные, плазменные и дробеструйные установки. Это снижает производительность процесса нанесения покрытий, так как требует затрат времени на межоперационные перемещения обрабатываемых деталей. Кроме того, при перерывах в нанесении слоев покрытия могут происходить физико-химические процессы на поверхности этих слоев, например адсорбция и последующая хемосорбция газов и паров различных веществ из окружающей атмосферы, загрязнения поверхностей пылевыми частицами, конденсатом жидкостей и т.п. В результате может резко ухудшиться сцепление последующих слоев покрытия с предыдущими, что понизит качество композиционных покрытий.

Технический результат изобретения - повышение качества многокомпонентных многослойных покрытий и производительности процесса их нанесения на поверхность обрабатываемых деталей.

Сущность изобретения заключается в том, что предлагаемая установка для нанесения покрытий содержит вакуумируемую камеру с загрузочным люком, вакуумную систему, устройства для ионно-плазменного и магнетронного напыления и размещенное в камере устройство для фиксации и вращения обрабатываемой детали. В отличие от прототипа внутри камеры расположен механизм закрепления и перемещения горелки для плазменного или газопламенного напыления или сопла для дробеструйной обработки. Катодные узлы устройств для ионно-плазменного и магнетронного напыления размещены друг над другом равномерно по восходящей спирали. Расстояние по вертикали и горизонтали между геометрическими осями соседних катодных узлов выбрано из условия L=0,8…0,95(r1+r2), где r1 и r2 - радиусы следов пучков плазмы на поверхности обрабатываемой детали, генерируемой соседними катодными узлами. Устройство для фиксации и вращения обрабатываемой детали снабжено приводом, кинематически связанным с ходовым винтом, а также консолью и верхней и нижней планшайбами. Нижняя планшайба закреплена на вертикальной оси, кинематически связанной с приводом, а верхняя планшайба снабжена люнетом и подвешена с помощью оси с возможностью вращения на консоли, которая другим концом закреплена на гайке ходового винта.

Механизм закрепления и перемещения горелки для плазменного или газопламенного напыления или сопла для дробеструйной обработки снабжен реверсивной фрикционной передачей, которая кинематически связана с ведущим валом привода и состоит из горизонтально расположенного диска и двух роликов, установленных с противоположных сторон диска с возможностью поочередного прижатия к диску и к ведущему валу привода. Диск жестко закреплен на торце вертикально расположенного ходового винта, на который навинчена ходовая гайка с шарнирно закрепленной на ней, с возможностью поворота в вертикальной плоскости, трубкой. В трубке телескопически, с возможностью возвратно-поступательного и вращательного перемещений и фиксации в заданном положении установлена державка горелки для плазменного или газопламенного напыления или сопла для дробеструйной обработки. Параллельно ходовому винту установлен кинематически связанный с ним валик с выполненным по всей его длине продольным пазом. На валике с возможностью перемещения вдоль него надета втулка, снабженная шпонкой, входящей в продольный паз валика. На втулке закреплены с возможностью поворота относительно оси валика два диска, между которыми размещен торец трубки с державкой рабочего инструмента. Трубка пропущена через вертикальную прорезь, выполненную в кожухе, закрывающем зону перемещения ходовой гайки и втулки. Внутри камеры под нижней планшайбой установлен бункер, снабженный инжекционным устройством, которое соединено с соплом для дробеструйной обработки нанесенного покрытия. По внутреннему периметру камеры в зоне размещения обрабатываемой детали расположены радиационные нагреватели.

Такая конструкция установки позволяет повысить производительность нанесения многослойных многокомпонентных покрытий, поскольку обеспечивает возможность их нанесения используя различные способы, начиная от газопламенного до магнетронного, без промежуточных операций по переносу обрабатываемого изделия на различные по назначению установки. В камере предлагаемой установки можно закреплять в державке для рабочего инструмента газопламенную или плазменную горелку, наносить с их помощью первые слои покрытия требуемого состава на воздухе или в среде защитного газа, затем ваккумировать камеру и производить ионно-плазменное или магнетронное напыление. После нанесения всех слоев покрытия, заменив газопламенную или плазменную горелку на сопло, можно производить дробеструйное упрочнение нанесенного покрытия. Радиационные нагреватели обеспечивают возможность подогрева или термообработки поверхности обрабатываемого изделия и нанесенного покрытия как в вакууме, так и инертной среде, а также химико-термической обработки в среде реактивного газа.

Кроме повышения производительности процесса достигается и повышение качества наносимого покрытия, поскольку уменьшается вероятность окисления и загрязнения поверхности промежуточных слоев покрытия, которые могут происходить в результате перерывов в работе после нанесения каждого слоя покрытия и переноса обрабатываемого изделия на другую установку.

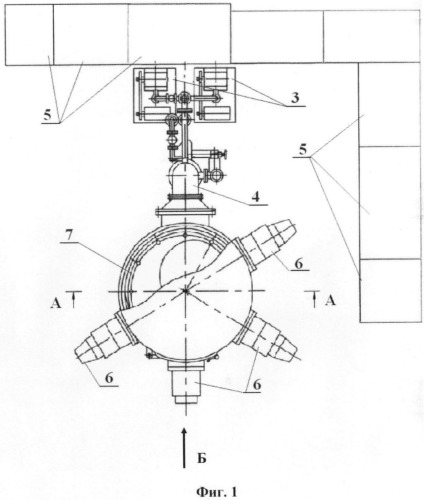

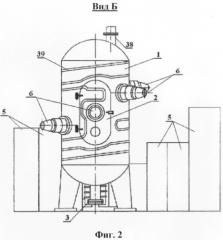

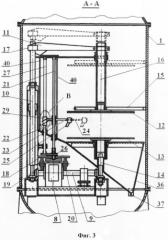

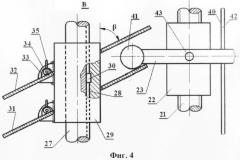

Конструкция предлагаемой установки иллюстрируется чертежами, где на фиг.1 показан общий вид установки в плане, на фиг.2 - вид по стрелке Б на фиг.1, на фиг.3 - разрез по А - А на фиг.1, на фиг.4 - узел В на фиг.3.

Установка для нанесения покрытий содержит вакуумируемую камеру 1 (фиг.1 и 2) с загрузочным люком 2, через который в камеру 1 помещают обрабатываемое изделие и рабочий инструмент, вакуумную систему, включающую в себя форвакуумные 3 и диффузионный 4 насосы, а также блоки 5 питания и управления нагревателей 7 и устройств для ионно-плазменного, магнетронного, газопламенного и плазменного напыления. Катодные узлы 6 устройств для ионно-плазменного и магнетронного напыления установлены на стенке камеры 1, сообщаются с ее внутренним пространством через отверстия в стенке и размещены друг над другом равномерно по восходящей спирали. Расстояние по вертикали и горизонтали между геометрическими осями соседних катодных узлов 6 выбрано из условия L=0,8…0,95(r1+r2), где r1 и r2 - радиусы следов пучков плазмы на поверхности обрабатываемого изделия.

В камере 1 помещено устройство для фиксации и вращения обрабатываемой детали, которое снабжено приводом 8 (фиг.3) с ведущим валом 9, кинематически связанным с ходовым винтом 10, а также консолью 11, верхней 12 и нижней 13 планшайбами. Нижняя планшайба 13 закреплена на вертикальной оси 14, кинематически связанной с приводом 8. Верхняя планшайба 12 снабжена люнетом 15 и подвешена с возможностью вращения с помощью оси 16 на консоли 11. Другой конец консоли 11 закреплен на гайке 17 ходового винта 10.

В камере 1 расположен также механизм перемещения рабочих инструментов для нанесения покрытий и для их последующей обработки (фиг.3). Он включает в себя реверсивную фрикционную передачу, кинематически связанную с ведущим валом 9 привода 8. Фрикционная передача состоит из горизонтально расположенного диска 18 и двух роликов 19 и 20, расположенных по обе стороны диска 18 с возможностью поочередного прижатия к диску 18 и к ведущему валу 9 привода 8. Диск 18 жестко закреплен на торце вертикально расположенного ходового винта 21, на который навинчена ходовая гайка 22. На гайке 22 закреплена трубка 23, в которой телескопически, с возможностью возвратно-поступательного и вращательного перемещений, а также фиксации в заданном положении установлена державка 24 рабочего инструмента 25, в качестве которого могут быть использованы, например, горелки для газопламенного или плазменного напыления или головка (сопло) для дробеструйной обработки нанесенного покрытия. Параллельно ходовому винту 21 установлен кинематически связанный с ним, например, ременной передачей 26 валик 27 с выполненным по всей его длине шпоночным пазом 28. Ходовой винт 21 и валик 27 закрыты от рабочего пространства камеры 1, в котором расположено обрабатываемое изделие кожухом 41 с продольным пазом, через который пропущена трубка 23, что предохраняет эту трубку от вращения вместе с ходовым винтом 21. На валик 27 надета втулка 29 со шпонкой 30 (фиг.4), входящей в паз 28 (фиг.4). На втулку 29 надеты нижний 31 и верхний 32 диски, которые закреплены на ней с возможностью поворота с помощью проушин 33 и 34 относительно оси валика 27 на угол β и фиксации при заданном значении этого угла, например, с помощью винтового фиксатора 35. Между дисками 31 и 32 помещен торец трубки 23, снабженный округлением или шаром 41. Трубка 23 присоединена к ходовой гайке 22 с помощью шарнира 43 с возможностью поворота вокруг него в вертикальной плоскости и пропущена через вертикальную прорезь 42, выполненную в кожухе 40, закрывающем зону перемещения ходовой гайки 22 и втулки 29.

Внутри камеры 1 под нижней планшайбой 13 и зоной действия рабочего инструмента 25 установлен бункер 36, снабженный инжекционным устройством 37, которое соединено, например, гибким шлангом (на фигурах чертежа не показан) с рабочим инструментом 25, предназначенным для поверхностной обработки нанесенного покрытия, например, соплом для дробеструйного упрочнения. В зоне расположения обрабатываемого изделия по внутреннему периметру камеры установлены радиационные нагреватели 7 (фиг.1). Камера 1 снабжена системой водяного охлаждения 39 и предохранительным клапаном 38.

Предлагаемая установка работает следующим образом.

В камеру 1 через загрузочный люк 2 помещают обрабатываемое изделие и устанавливают его на нижнюю планшайбу 13. Затем включают привод 8, с помощью которого через ведущий вал 9 и кинематически связанный с ним ходовой винт 10 с помощью гайки 17 перемещают вниз закрепленную на ней консоль 11 с подвешенной на ней с помощью вертикальной оси 16 верхней планшайбой 12. При этом обрабатываемое изделие фиксируется между планшайбами 12 и 13 и центрируется между этими планшайбами относительно осей 14 и 16, после чего ходовой винт 10 отсоединяют от ведущего вала 9. После установки обрабатываемого изделия между планшайбами 12 и 13 в камеру 1 через загрузочный люк 2 устанавливают рабочий инструмент 25, закрепляя его в державке 24. Для первой операции технологического процесса нанесения многослойного и многокомпонентного покрытия в качестве рабочего инструмента может быть взята, например, головка (сопло) для дробеструйной очистки поверхности обрабатываемого изделия. Рабочий инструмент 25 устанавливают в нужное положение относительно поверхности изделия, выдвигая державку 24 из трубки 23, поворачивая державку 24 относительно оси трубки 23 и фиксируя в выбранном положении, например, винтовым зажимом (на чертежах не показан).

Затем загрузочный люк 2 камеры 1 закрывают и выполняют первую операцию технологического процесса нанесения покрытия, например дробеструйную очистку поверхности. Для этого от привода 8 через ведущий вал 9 и вертикальную ось 14 вращают нижнюю планшайбу 13 и установленное между ней и верхней планшайбой 12 обрабатываемое изделие. Установленный на оси 16 люнет 15, опираясь на стенку камеры 1, предохраняет планшайбу 12 и обрабатываемое изделие от биения. Одновременно с началом вращения обрабатываемого изделия прижимают один из роликов 19 или 20 к ведущему валу 9 и к диску 18. В результате диск 18 начинает вращаться и приводит во вращение ходовой винт 21 и кинематически связанный с ним, например, через передачу 26 валик 27. Навинченная на ходовой винт 21 ходовая гайка 22 с закрепленной на ней трубкой 23 начнет перемещаться, поднимая или опуская державку 24 с рабочим инструментом 25, в зависимости от того, левый 19 или правый 20 ролик прижат к диску 18. Трубка 23 пропущена через вертикальную прорезь 42 в кожухе 40, что предохраняет ходовую гайку 22 от поворота вместе с ходовым винтом 21.

Перед началом операции после установки рабочего инструмента 25 в державке 24 поворачивают диски 32 и 31 на требуемый угол β с помощью проушин 33 и 34 и фиксируют в этом положении, например, винтовым зажимом 35. При вращении валика 27 в процессе обработки изделия будет вращаться и связанная с ним шпонкой 30 втулка 29. При этом диски 31 и 32, воздействуя на скругленный конец трубки 23 или шар 41, вызовут качание трубки 23 с державкой 24 и рабочим инструментом 25 в вертикальной плоскости вокруг шарнира 43, закрепленного на ходовой гайке 22. В результате рабочий инструмент 25 будет возвратно-поступательно перемещаться вдоль поверхности обрабатываемого изделия, что улучшит равномерность обработки этой поверхности. Одновременно при поступательном перемещении ходовой гайки 22 шар 41 трубки 23 или ее округленный конец, воздействуя на диски 32 или 31, будет поднимать или опускать, в зависимости от направления перемещения, втулку 29 синхронно с ходовой гайкой 22. Таким образом будет обеспечена равномерная качественная обработка всей поверхности изделия, вращающегося вместе с планшайбами 12 и 13 от привода 8 через вал 9.

После окончания первой операции камеру 1 открывают, меняют рабочий инструмент 25, устанавливая в качестве него, например, газопламенную или плазменную горелку с механизмом подачи напыляемого материала, и производят каждую последующую операцию аналогично первой, не вынимая обрабатываемое изделие из камеры 1 и нанося на него сложное многокомпонентное покрытие.

В случае необходимости нанесения ионно-плазменного покрытия, камеру 1 вместе с обрабатываемым изделием после предыдущих операций вакуумируют и с помощью катодных узлов 6 устройств для ионно-плазменного и магнетронного напыления наносят слой покрытия, также вращая изделие с помощью привода 8. Расположение катодных узлов 6 по восходящей спирали и расстояние между их геометрическими осями по вертикали и горизонтали, выбранное из условия L=0,8…0,95(r1+r2), где r1 и r2 - радиусы следов пучков плазмы на поверхности изделия, генерируемой соседними катодными узлами 6, повышают равномерность толщины наносимого покрытия, обеспечивая его высокое качество.

После любой из описанных выше операций в предлагаемой установке может быть произведена с помощью радиационных нагревателей 7 термическая или термохимическая обработка как поверхности изделия, так и нанесенного покрытия. При термохимической обработке в камеру 1 вводят необходимый для данной операции газ либо методом вытеснения воздуха (продувкой), либо после вакуумирования камеры 1. В процессе операций, связанных с нагревом, камеру 1 охлаждают, например, проточной водой с помощью системы охлаждения 39 (фиг.2). При недопустимом давлении в камере 1, например, в результате нагрева находящегося в ней газа давление может быть автоматически уменьшено предохранительным клапаном 38.

Заключительной операцией обработки изделия может быть дробеструйное упрочнение нанесенного покрытия. Для этого, так же как и при операции подготовки поверхности изделия, в державку 24 устанавливают в качестве рабочего инструмента 25 головку для дробеструйной обработки. Эту головку с помощью, например, шланга (на чертежах не показан) соединяют с инжекторным устройством 37, с помощью которого из бункера 36 в рабочий инструмент 25 подают металлическую дробь. После обработки дробь вновь ссыпается в бункер 36.

Таким образом, предлагаемая установка обеспечивает достижение технического эффекта, заключающегося в повышении производительности операций по нанесению сложных многокомпонентных покрытий и их обработке, а также в повышении качества наносимых покрытий. Технический эффект достигается вследствие того, что предлагаемая конструкция установки позволяет производить любое требуемое количество операций по подготовке поверхности изделия и нанесению слоев покрытия различными способами в одной камере и исключает затраты времени и вероятность загрязнений обрабатываемой поверхности изделия в результате многократных перемещений изделия в различные технологические установки.

Предлагаемая установка может быть изготовлена с помощью известных в технике средств. Все детали механизмов внутри камеры 1 могут быть изготовлены с помощью известных технологий механической обработки, литья, сварки и т.д. В качестве привода 8 может быть применен, например, электродвигатель с редуктором. Установка может быть укомплектована вакуумной системой, состоящей из известных, серийно изготавливаемых форвакуумных 3 и диффузионного насосов, вакуумных вентилей и измерительной аппаратуры, а также известными устройствами 5 для газопламенного, плазменного, ионно-плазменного и магнетронного напыления, известным инжектором 36 и головкой, применяемыми в установках для дробеструйной обработки.

Поскольку предлагаемая установка обеспечивает достижение технического эффекта и может быть изготовлена с помощью известных в технике средств, следовательно она обладает промышленной применимостью.

1. Установка для нанесения покрытий, содержащая вакуумируемую камеру с загрузочным люком, вакуумную систему, устройства для ионно-плазменного и магнетронного напыления и размещенное в камере устройство для фиксации и вращения обрабатываемой детали, отличающаяся тем, что внутри камеры расположен механизм закрепления и перемещения горелки для плазменного или газопламенного напыления или сопла для дробеструйной обработки, а катодные узлы устройств для ионно-плазменного и магнетронного напыления размещены друг над другом равномерно по восходящей спирали, причем расстояние L по вертикали и по горизонтали между геометрическими осями соседних катодных узлов выбрано из условия L=0,8…0,95(r1+r2), где r1 и r2 - радиусы следов пучков плазмы на поверхности обрабатываемой детали, генерируемой соседними катодными узлами.

2. Установка по п.1, отличающаяся тем, что устройство для фиксации и вращения обрабатываемой детали снабжено приводом, кинематически связанным с ходовым винтом, а также консолью и верхней и нижней планшайбами, причем нижняя планшайба закреплена на вертикальной оси, кинематически связанной с приводом, а верхняя планшайба снабжена люнетом и подвешена с помощью оси с возможностью вращения на консоли, которая другим концом закреплена на гайке ходового винта.

3. Установка по п.2, отличающаяся тем, что механизм закрепления и перемещения горелки для плазменного или газопламенного напыления или сопла для дробеструйной обработки снабжен реверсивной фрикционной передачей, которая кинематически связана с ведущим валом привода и состоит из горизонтально расположенного диска и двух роликов, установленных с противоположных сторон диска с возможностью поочередного прижатия к диску и к ведущему валу привода, диск жестко закреплен на торце вертикально расположенного ходового винта, на который навинчена ходовая гайка с шарнирно закрепленной на ней с возможностью поворота в вертикальной плоскости трубкой, в которую телескопически с возможностью возвратно-поступательного и вращательного перемещений и фиксации в заданном положении установлена державка горелки для плазменного или газопламенного напыления или сопла для дробеструйной обработки, параллельно ходовому винту установлен кинематически связанный с ним валик с выполненным по всей его длине продольным пазом, на валике с возможностью перемещения вдоль него надета втулка, снабженная шпонкой, входящей в продольный паз валика, на втулке закреплены с возможностью поворота относительно оси валика два диска, между которыми размещен торец трубки с державкой для плазменного или газопламенного напыления или сопла для дробеструйной обработки, причем трубка пропущена через вертикальную прорезь, выполненную в кожухе, закрывающем зону перемещения ходовой гайки и втулки.

4. Установка по п.2 или 3, отличающаяся тем, что внутри камеры под нижней планшайбой установлен бункер, снабженный инжекционным устройством, соединенным с соплом для дробеструйной обработки нанесенного покрытия.

5. Установка по п.1, отличающаяся тем, что внутри камеры по ее внутреннему периметру в зоне размещения обрабатываемой детали расположены радиационные нагреватели.