Способ замены анода в электролизере по производству алюминия электролизом, включающий регулирование положения анода, и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к способу замены анода электролизера по производству алюминия электролизом в расплаве, включающего в себя множество анодов. В способе, с одной стороны, используют по меньшей мере один инструмент транспортировки анода, включающий орган позиционирования, орган захвата и датчик вертикального положения органа захвата, и используют этот датчик положения для измерения расстояний, пройденных органом захвата по отношению к контрольному уровню N, и, с другой стороны, создают по меньшей мере один пучок звуковых или электромагнитных волн по оси или в определенной контрольной плоскости и используют прохождение анода в упомянутом пучке для того, чтобы измерить упомянутые расстояния. Определяют вертикальное положение заменяющего анода в электролизере исходя из полученных значений упомянутых пройденных расстояний и помещают заменяющий анод в это положение в место, изначально занятое использованным анодом. Описаны также система измерения пройденных органом захвата анода электролизера при его замене, обслуживающая машина и обслуживающий агрегат завода по производству алюминия электролизом в расплаве, включающие такую систему измерений. Обеспечивается сокращение времени, затраченного на замену анодов, и улучшение условий труда. 4 н. и 32 з.п. ф-лы, 10 ил.

Реферат

Область изобретения

Изобретение относится к производству алюминия электролизом в расплаве согласно способу Холла-Эру. Оно относится, в частности, к замене анода и обслуживающим агрегатам, предназначенным для осуществления замен анодов на заводах по производству алюминия.

Уровень техники

Алюминий промышленно производится электролизом в расплавах в электролизерах согласно способу, хорошо известному как способ Холла-Эру. Заявка на французский патент FR 2806742 (соответствующая американскому патенту США 6409894) описывает оборудование электролизного завода, предназначенного для производства алюминия.

Согласно наиболее распространенной технологии электролизеры включают в себя множество называемых «предварительно обожженными» анодов из углеродистого материала, которые расходуются при протекании реакций электролитического восстановления алюминия. Постепенное расходование анодов требует вмешательств в электролизеры, среди которых фигурирует, в частности, замена использованных анодов новыми анодами.

Для того чтобы ограничить нарушения работы электролизера во время замены анода, предпочтительно помещать новый анод таким образом, чтобы его нижняя поверхность была бы на том же уровне, что и поверхности других анодов этого электролизера.

Известно, как действуют для того, чтобы обеспечить правильную установку уровней новых анодов. Штангу использованного анода отмечают чертой мела в месте, соответствующем реперной точке, определенной на анодной раме. Использованный анод извлекают из электролизера и располагают на контрольной поверхности, которая является в типичном случае металлическим подносом. Отмечают уровень черты мела на штанге, использованный анод удаляют, а новый анод помещают на контрольную поверхность. Отчеркивают черту мела на штанге нового анода на отмеченном уровне. Новый анод помещают на анодную раму таким образом, чтобы черта мела была расположена на уровне реперной точки, определенной на анодной раме. Эти операции, по существу ручные, требуют вмешательства оператора в зоне действия инструментов транспортировки анодов, и поэтому он подвергается опасностям, связанным с этими операциями, таким как опасности срыва груза и выплесков жидкого металла.

Также известно оборудование инструмента транспортировки анодов датчиком положения. В этом случае измеряют расстояние, пройденное инструментом при изъятии использованного анода, помещают использованный анод на контрольную поверхность и измеряют расстояние, пройденное инструментом до момента, когда анод устанавливается на контрольной поверхности. Извлекают использованный анод, помещают на контрольную поверхность новый анод и измеряют расстояние, пройденное инструментом до момента, когда этот анод устанавливается на контрольной поверхности. Разность между последними двумя измеренными расстояниями добавляют к первому измеренному расстоянию для определения того расстояния, которое должен пройти инструмент транспортировки анода во время позиционирования нового анода в электролизере.

Такие различные способы действия требуют многократных манипуляций с анодами и перемещения контрольной поверхности от одной рабочей зоны к другой. Время, затраченное на эти операции, значительно удлиняет продолжительность цикла вмешательства в электролизеры и тот период времени, в течение которого остаются открытыми крышки электролизных ванн, что ухудшает эффективность средств улавливания произведенных электролизерами отходящих газов.

Целью заявителя является создание процедуры и средств, которые позволяют избежать этих неудобств.

Описание изобретения

Объектом изобретения является способ замены анода электролизера по производству алюминия электролизом в расплаве, включающего в себя множество анодов, причем упомянутый электролизер содержит электролитическую ванну и содержит по меньшей мере один катодный блок, каждый анод содержит по меньшей мере один анодный блок и металлическую штангу и закреплен съемным образом на подвижной металлической раме механическими средствами крепления, а каждый анодный блок имеет контрольную поверхность, согласно которому заменяют по меньшей мере один определенный использованный анод заменяющим анодом, используя по меньшей мере один инструмент транспортировки анода, содержащий орган позиционирования, орган захвата и датчик вертикального положения органа захвата, и в котором используют датчик положения упомянутого или каждого инструмента транспортировки анода для измерения расстояний, пройденных вертикально упомянутым или каждым органом захвата по отношению к контрольному уровню N, отличающийся тем, что создают по меньшей мере один пучок звуковых или электромагнитных волн по оси или в определенной контрольной плоскости, и тем, что для каждого определенного использованного анода:

- помещают орган захвата в положение захвата металлической штанги использованного анода и измеряют вертикальное расстояние A, пройденное органом захвата для достижения упомянутого положения;

- извлекают использованный анод из электролизера, проводят анодный блок этого анода через упомянутый пучок при вертикальном движении и измеряют вертикальное расстояние B, пройденное органом захвата до того момента, когда контрольная поверхность этого анода пересекает упомянутый пучок;

- захватывают металлическую штангу заменяющего анода с помощью органа захвата, проводят анодный блок этого анода через упомянутый пучок при вертикальном движении и измеряют вертикальное расстояние C, пройденное органом захвата до того момента, когда контрольная поверхность этого анода пересекает упомянутый пучок;

- определяют вертикальное положение заменяющего анода в электролизере исходя из полученных значений упомянутых пройденных расстояний A, B и C и помещают заменяющий анод в это положение в место, изначально занятое использованным анодом.

Изобретение позволяет осуществить измерения, необходимые для позиционирования заменяющего анода, во время перемещений при транспортировке, необходимых для замены анода (а именно, обычно изъятие использованного в электролизере анода, укладывание использованного анода на поддон или транспортное средство, снятие заменяющего анода с поддона или транспортного средства и установка этого заменяющего анода в электролизер), что представляет преимущество отсутствия необходимости в дополнительных перемещениях при транспортировке. Таким образом, изобретение позволяет избежать, в частности, удлинения периода времени пребывания электролизера в открытом состоянии.

Один или несколько пучков звуковых или электромагнитных волн, которые выгодным образом предварительно проходят в местах, которые позволяют контролировать прохождение использованного анода или заменяющего анода сквозь пучок или пучки при нормальных перемещениях по транспортировке этих анодов, например, над электролизером, поддоном или транспортным средством.

Измерения могут быть выполнены вручную, то есть оператор регистрирует данные, полученные на каждом этапе способа, или могут быть целиком или частично автоматизированными, то есть эти измерения осуществляет полностью или частично автоматическим образом компьютеризированный аппарат.

Объектом изобретения также является система измерения, включающая в себя датчик положения для измерения вертикальных расстояний, пройденных органом захвата анода, генератор пучка звуковых или электромагнитных волн, способный создавать по меньшей мере один пучок звуковых или электромагнитных волн по оси или в определенной контрольной плоскости, по меньшей мере один детектор звуковых или электромагнитных волн, способный обнаруживать прохождение определенной части анода через упомянутый пучок, и по меньшей мере один орган позиционирования, на котором закреплен упомянутый генератор и/или упомянутый детектор.

Объектом изобретения дополнительно является обслуживающая машина, предназначенная для выполнения операций замены анода в серии электролизеров по производству алюминия электролизом в расплаве, включающая в себя по меньшей мере один инструмент транспортировки анода, содержащий орган позиционирования, орган захвата и датчик вертикального положения органа захвата, и отличающаяся тем, что она включает в себя также упомянутую систему измерения.

Объектом изобретения дополнительно является обслуживающий агрегат завода по производству алюминия электролизом в расплаве, включающий в себя мостовой кран и по меньшей мере одну обслуживающую машину согласно изобретению.

Изобретение далее описано более подробно с помощью приложенных чертежей.

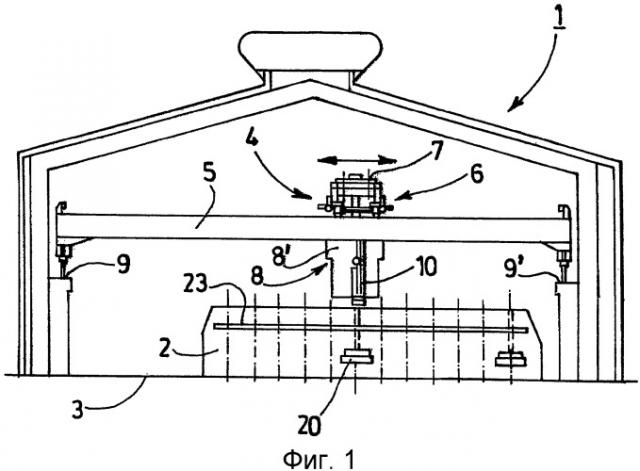

Фиг.1 иллюстрирует на виде в разрезе типичный электролизный цех, предназначенный для производства алюминия и содержащий обслуживающий агрегат, представленный схематическим образом.

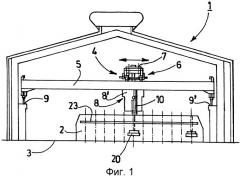

Фиг.2 иллюстрирует на виде в поперечном разрезе типичный электролизер, предназначенный для производства алюминия.

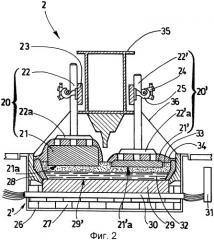

Фиг.3 представляет собой схематический вид сбоку обслуживающей машины.

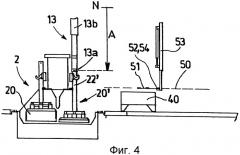

Фиг. 4-7 иллюстрируют один вариант реализации способа замены анода согласно изобретению.

Фиг. 8-10 схематически представляют варианты реализации средств определения положения анода согласно изобретению.

Электролизные заводы, предназначенные для производства алюминия, имеют зону производства жидкого алюминия, которая содержит один или несколько электролизных цехов (1). Будучи таким как иллюстрированный на Фиг.1, каждый электролизный цех (1) содержит электролизеры (2) и по меньшей мере один обслуживающий агрегат (4). Эти обслуживающие агрегаты часто называют «машинами обслуживания электролиза» или «МОЭ» («РТА», или «Pot Tending Assembly», или «РТМ», или «Pot Tending Machine», на английском языке).

Электролизеры (2) обычно расположены рядами или линиями, причем каждый ряд или линия обычно включает в себя более сотни электролизеров, которые электрически соединены последовательно при помощи соединительных проводников. Электролизеры (2) установлены таким образом, что высвобождают пути (3) движения между электролизерами вдоль электролизного цеха (1).

Так как это иллюстрировано на Фиг.2, каждый электролизер (2) включает в себя электролизную ванну (2'), опорную конструкцию (35), называемую «анодным устройством», и множество анодов (20, 20'). Электролизная ванна (2') содержит стальной кожух (26), внутреннюю футеровку (27, 28), которая обычно образована блоками из огнеупорных материалов, и катодное устройство (29, 30), которое содержит блоки из углеродистого материала (29), называемые «катодными блоками», и соединительные металлические стержни (30), к которым прикреплены электрические проводники (31), служащие для подачи тока электролиза. Аноды (20, 20') содержат по меньшей мере один анодный блок (21, 21') из предварительно обожженного углеродистого материала и металлическую штангу (22, 22'). Анодные блоки (21, 21') в типичном случае выполнены в форме параллелепипеда. Штанга (22, 22') в типичном случае прикреплена к анодному(ым) блоку(ам) (21, 21') посредством элемента (22a, 22a') крепления, обычно называемого «анододержателем», который плотно сцеплен с анодным(и) блоком(ами) (в типичном случае при помощи чугуна). Аноды (20, 20') закреплены съемным образом на подвижной металлической раме (23), называемой «анодной рамой», механическими средствами (24, 25) крепления, в типичном случае содержащими соединитель (24) и крюк (25). Подвижная рама (23) поддерживается анодным устройством (35) и прикреплена к электрическим проводникам (не показаны), служащим для подачи тока электролиза.

Электролизер (2) обычно включает в себя систему (36) укрытия, в типичном случае включающую в себя серию крышек для того, чтобы удерживать отходящие газы внутри электролизера, и средства (не показаны) для удаления этих отходящих газов и направления их в центральную установку обработки.

Внутренняя футеровка (27, 28) и катодные блоки (29) образуют внутри электролизной ванны (2') тигель, способный содержать ванну электролита (33) и слой жидкого металла (32), когда электролизер находится в работе. Обычно глиноземное покрытие и затвердевшая ванна (34) укрывают ванну электролита и полностью или частично аноды.

Аноды (20, 20'), а более точно - анодные блоки (21, 21'), частично погружены в ванну электролита (33), который содержит растворившийся глинозем. Нижняя поверхность (21a, 21a') анодов в типичном случае является по существу плоской и параллельной верхней поверхности (29') катодных блоков (29), которая является по существу горизонтальной. Расстояние между нижней поверхностью анодов и верхней поверхностью катодных блоков, называемое «междуполюсным расстоянием» (МПР), является важным параметром при регулировании электролизеров. Междуполюсное расстояние обычно контролируют с большой точностью.

Анодные блоки (21, 21') постепенно расходуются при эксплуатации. Для того чтобы компенсировать этот износ, следует своевременно постепенно опускать аноды (20, 20'), регулярно перемещая подвижную раму (23) вниз. Кроме того, как проиллюстрировано на Фиг.2, анодные блоки (21, 21') обычно имеют различные степени износа. Следовательно, положение заменяющего анода (20"), обычно называемого «новым анодом», по отношению к подвижной раме (23) обычно регулируют при каждой замене анода. Более точно, положение анодов регулируют таким образом, чтобы совмещать в общей плоскости называемую «нижней» поверхность (21a, 21a', 21a") анодных блоков (21, 21', 21"), то есть поверхность анодных блоков, которая предназначена быть погруженной в содержавшуюся в электролизере (2) электролитическую ванну (33) и быть параллельной верхней поверхности (29') катодного блока или катодных блоков (29). На самом деле, заменяющий анод (20") располагают таким образом, чтобы после достижения им температуры функционирования его нижняя поверхность (21a") расположилась бы на уровне нижней поверхности (21a') использованного анода (20'), который он заменил. Упомянутая нижняя поверхность (21a, 21a', 21a") анодных блоков (21, 21', 21") обычно является по существу плоской.

Обслуживающий агрегат (4) служит для осуществления операций на электролизерах (2), таких как замена анода или заполнение бункеров подачи измельченной ванны и AlF3 в электролизеры. Он может служить также для транспортировки различных грузов, таких как элементы электролизной ванны, ковши с жидким металлом или аноды.

Такой, как иллюстрированный на Фиг. 1 и 3, обслуживающий агрегат (4) включает в себя мостовой кран (5), который может совершать поступательное движение над электролизерами (2), и обслуживающую машину (6). Обслуживающая машина (6) включает в себя подвижную тележку (7) и обслуживающий модуль (8), оснащенный многочисленными органами (10) транспортировки и вмешательства, такими как инструменты (ковши, замки, пробойники и т.п.). Такой, как иллюстрированный на Фиг.3, обслуживающий модуль (8) в типичном случае включает в себя поворотное устройство (5'), установленное на тележке (7) таким образом, чтобы иметь возможность вращаться вокруг вертикальной оси V при работе. Органы (10) транспортировки и вмешательства в типичном случае закреплены на поворотном устройстве. Обслуживающий модуль (8) может также включать в себя кабину (16) управления для операторов.

Мостовой кран (5) опирается и перемещается по рельсам (9, 9'), проложенным параллельно друг другу и главной оси здания (1) (и ряда электролизеров). Таким образом, мостовой кран (5) может перемещаться вдоль электролизного цеха (1). Подвижная тележка (7) может перемещаться вдоль мостового крана (5).

Такие, как иллюстрированные на Фиг.3, обслуживающие машины (6), используемые для выполнения операций замены анода, оснащены определенным набором инструментов (10), а именно, в типичном случае, пробойником (11а), ковшом (12a), органом захвата анода (называемого «плоскогубцами для анодов») (13a) и бункером (14), снабженным выдвижной трубой (15). Пробойник служит для того, чтобы разбивать корку глинозема и затвердевшей ванны (34), которая обычно полностью или частично покрывает аноды электролизера; ковш (12a) служит для освобождения места под анод, после изъятия использованного анода, путем удаления твердых материалов (таких, как куски корки и глинозема), которые там находятся; анодные «плоскогубцы» (13a) служат для захвата и манипулирования анодами за их штангу, в частности, для удаления использованных в электролизере анодов и установки в электролизер новых анодов; выдвижная труба (15) служит для введения глинозема и/или измельченной ванны в электролизер с тем, чтобы повторно образовывать слой покрытия, после установки нового анода. Пробойник (11а), ковш (12a) и анодные «плоскогубцы» (13a) в типичном случае установлены на нижней оконечности органа (11b, 12b, 13b) позиционирования, такого как рукав или телескопическая стойка. Выражение «инструмент (13) транспортировки анода» означает набор, содержащий орган (13a) захвата анода и орган (13b) позиционирования.

Для осуществления изобретения обслуживающая машина (6) включает в себя по меньшей мере один инструмент (13) транспортировки анода, снабженный органом (13b) позиционирования, органом (13a) захвата и датчиком (13c) вертикального положения органа захвата.

Способ замены анода электролизера (2) по производству алюминия электролизом, включающего в себя множество анодов (20, 20'), в типичном случае содержит следующие основные этапы:

- помещают обслуживающую машину вблизи от определенного использованного анода (20');

- убирают крышки (36), расположенные вблизи от использованного анода (20');

- останавливают подвижную раму (23), на которой закреплены аноды (20, 20');

- захватывают металлическую штангу использованного анода (20') при помощи инструмента (13) транспортировки анода, а более точно - при помощи органа (13a) захвата;

- разбирают механическое крепление (24) использованного анода;

- извлекают использованный анод (20') из электролизера при помощи упомянутого инструмента (13) транспортировки;

- помещают использованный анод (20') в определенном месте;

- захватывают заменяющий анод (20") при помощи инструмента (13) транспортировки, обычно - тем же самым инструментом, как и тот, что послужил для транспортировки использованного анода;

- определяют вертикальное положение заменяющего анода (20");

- располагают заменяющий анод (20") в определенном вертикальном положении в месте, изначально занятом использованным анодом;

- закрепляют заменяющий анод (20") на подвижной раме (23) с помощью средств (24) механического крепления.

Согласно изобретению вертикальное положение заменяющего анода (20") определяют при помощи измерений, осуществляемых при транспортировке анодов. Эти измерения касаются, с одной стороны, положения инструмента транспортировки анода и, с другой стороны, прохождения анодов через определенную ось или определенную плоскость вне электролизера. Наконец, с одной стороны, создают воображаемую контрольную ось или плоскость, заданную звуковыми или электромагнитными волнами, и определяют прохождение анодов через эту ось или эту плоскость при помощи системы детектирования звуковых или электромагнитных волн. С другой стороны, используют инструмент (13) транспортировки анода, содержащий датчик (13c) вертикального положения органа (13a) захвата, и измеряют перемещения органа захвата в ходе операций транспортировки анодов. Определяют вертикальное положение заменяющего анода исходя из измерений перемещения органа захвата в определенные моменты, а именно изъятия использованного анода, прохождения использованного анода через определенную ось или плоскость и прохождения заменяющего анода через определенную ось или плоскость.

В варианте реализации изобретения, который проиллюстрирован на Фиг. 4-7, действуют следующим образом:

- создают по меньшей мере один пучок (51) звуковых или электромагнитных волн по определенной оси или в определенной контрольной плоскости (50) (Фиг.4);

- позиционируют инструмент (13) транспортировки анодов, включающий в себя датчик (13с) вертикального положения органа (13a) захвата, на уровне определенного использованного анода (20') и помещают орган (13a) захвата в положение захвата металлической штанги (22') этого анода (20') (Фиг.4);

- захватывают металлическую штангу (22') определенного использованного анода (20') при помощи органа (13а) захвата инструмента (13) транспортировки анода и, при помощи датчика положения, измеряют первое вертикальное расстояние A, пройденное органом захвата (Фиг.4);

- разбирают механическое крепление (24) использованного анода (20'), извлекают использованный анод (20') из электролизера при помощи упомянутого инструмента (13) транспортировки, проводят анодный(е) блок(и) (21') этого анода через упомянутый пучок при вертикальном движении и, при помощи упомянутого датчика положения, измеряют второе вертикальное расстояние B, пройденное органом захвата к тому моменту, когда контрольная поверхность (21a') анода пересекает упомянутый пучок (Фиг.5);

- захватывают металлическую штангу (22") заменяющего анода (20") при помощи органа (13a) захвата, проводят анодный(е) блок(и) (21") этого анода через упомянутый пучок при вертикальном движении и, при помощи упомянутого датчика положения, измеряют третье вертикальное расстояние C, пройденное органом захвата к тому моменту, когда контрольная поверхность (21a") анода пересекает упомянутый пучок (Фиг.6);

- определяют вертикальное положение заменяющего анода (20") в электролизере исходя из полученных значений упомянутых первого, второго и третьего пройденных расстояний (А, B и C) и помещают заменяющий анод (20") в это вертикальное положение в месте, изначально занятом использованным анодом (Фиг.7);

- закрепляют заменяющий анод (20") на подвижной раме (23) при помощи средства (24) механического крепления.

Упомянутые измерения расстояния могут быть осуществлены во время нормальных манипуляций по замене использованных анодов. Таким образом, изобретение позволяет существенно ограничить операции транспортировки, требующиеся для того, чтобы определить положение заменяющего анода.

Предпочтительно, используют тот же самый орган (13a) захвата для транспортировки определенного использованного анода (20') и заменяющего анода (20"), предназначенного для замены. Этот вариант позволяет избежать калибровки датчиков различных инструментов и различий в измерении расстояния, присущих использованию разных инструментов. В этом случае помещают использованный анод (20') в определенном месте прежде, чем захватывать металлическую штангу (22") заменяющего анода (20") органом (13a) захвата.

Упомянутое первое расстояние (A) может быть измерено до или после захвата штанги (22') использованного анода (20'). Это расстояние предпочтительно измеряют после захвата штанги (22') и после приложения к инструменту (13) транспортировки механического напряжения для того, чтобы выбрать вероятные механические люфты и улучшить точность измерения.

Контрольная поверхность (21a, 21a', 21a") анодов предпочтительно представляет собой называемую «нижней» поверхность анодного(ых) блока(ов) (21, 21', 21").

Для того чтобы ограничить перемещения при транспортировке анодов, предпочтительно измеряют упомянутое вертикальное расстояние B во время движения использованного анода (20') книзу, в типичном случае - во время установки анода в определенном месте, которое является обычно поддоном или транспортным средством (40, 40'), предназначенным для его удаления. С этой целью упомянутый пучок расположен на определенной высоте выше упомянутого определенного места.

Для того чтобы ограничить перемещения при транспортировке анодов, предпочтительно измеряют упомянутое вертикальное расстояние C во время движения заменяющего анода (20") кверху, в типичном случае - во время удаления этого анода с места временного хранения, которое обычно является поддоном или транспортным средством (40, 40"), используемым для его доставки. С этой целью упомянутый пучок расположен на определенной высоте выше упомянутого места хранения.

Вертикальное положение заменяющего анода (20") соответствует вертикальному расстоянию A', пройденному органом (13a) захвата во время установки заменяющего анода на месте, изначально занятом определенным использованным анодом. На самом деле, при установке заменяющего анода останавливают движение снижения органа захвата тогда, когда пройденное им расстояние равно A'. Вертикальное расстояние A' в типичном случае задано соотношением A' = A - B + C + D, где D - поправочный член для учета приведения в режим функционирования заменяющего анода в электролизере.

Согласно одному варианту реализации способа по изобретению использованные аноды (20') заменяют заменяющими анодами (20") по одному.

Согласно другому варианту реализации способа по изобретению заменяют за один раз по меньшей мере два использованных анода (20') заменяющими анодами (20"). В этом случае измеряют упомянутые расстояния A, B и C, и упомянутое расстояние A' определяют для каждой из пар использованный анод (20')/заменяющий анод (20"). Этот вариант реализации изобретения преимущественно осуществляют с использованием обслуживающей машины (6), включающей в себя определенное число инструментов (13) транспортировки анода, по меньшей мере равное числу использованных анодов, которые заменяют одновременно.

Датчик (13c) положения служит для измерения расстояния, пройденного вертикально органом (13a) захвата во время транспортировок анодов. Расстояния даны по отношению к контрольному уровню N, который может быть любым. Контрольный уровень N предпочтительно является тем же самым для всех измерений расстояния во время одной и той же замены анода для того, чтобы упрощать расчеты и избежать внесения неопределенностей в определение окончательного положения заменяющего анода.

Датчик (13c) положения может быть, например, кабельным кодировщиком или лазерным дальномером. Датчик положения преимущественно встроен в инструмент (13) транспортировки анода. В типичном случае датчик (13c) положения жестко закреплен на части, крепящей орган (13b) позиционирования инструмента (13) транспортировки анода; он позволяет измерить расстояние относительно определенной точки, связанной с органом захвата. Например, датчик положения может быть закреплен выдвижным на рукаве или на телескопической стойке, на которой закреплен орган захвата.

Для того чтобы скомпенсировать вероятные люфты между конструктивными элементами инструмента (13) транспортировки анода и между органом (13a) захвата анода и анодной штангой (22, 22'), выгодно осуществить упомянутое первое измерение пройденного расстояния A в натяге, то есть приложив напряжение к кинематической цепи инструмента (перед ослаблением соединителя (24), который поддерживает анодную штангу на подвижной раме (23)), так как другие измерения расстояния сделаны в натяге в рамках изобретения (контрольная ось или плоскость являются воображаемыми, а заменяющий анод является подвешенным на органе захвата во время регулировки его положения в электролизере). Для того чтобы иметь возможность учесть указанные люфты, является выгодным снабдить инструмент (13) транспортировки анода средством измерения механического напряжения в этом инструменте, таким как осевой динамометр, который позволяет узнать о том моменте, когда кинематическая цепь инструмента придет в натяг, и определять момент, когда механические люфты все «собраны» в одном направлении.

Упомянутые звуковые волны в типичном случае являются ультразвуковыми волнами.

Упомянутые электромагнитные волны в типичном случае представляют собой видимый свет, инфракрасные лучи или радиоволны. Является выгодным генерировать упомянутый пучок (51) при помощи лазера.

Нижняя поверхность (21a, 21a', 21a") анодов, в особенности использованных анодов, может обладать неровностями, которые обусловлены, в частности, дефектами поверхности, неравномерным износом анодов или отложениями вещества (такого как глинозем) во время использования анодов. Для того чтобы избежать неверных измерений пройденного расстояния по причине неровностей контрольной поверхности (21a, 21a', 21a"), предпочтительно генерируют два или множество (в типичном случае три) пучка (51) звуковых или электромагнитных волн таким образом, чтобы образовывать определенную контрольную плоскость (50). Этот вариант изобретения в типичном случае осуществляют при помощи генератора, содержащего два или множество источников звуковых или электромагнитных волн, то есть каждый пучок (51) генерируют разным источником волн (в случае электромагнитных волн, каждый источник в типичном случае представляет собой лазер). В этом варианте пройденные расстояния (B и C) преимущественно определяют по средним пройденным расстояниям, измеренным для каждого из пучков (после исключения, в случае необходимости, одного или нескольких значений, признанных ошибочными).

Упомянутая определенная ось или определенная контрольная плоскость (50) предпочтительно является по существу горизонтальной. Угол между горизонталью и упомянутой осью или определенной контрольной плоскостью (50) предпочтительно составляет менее примерно 10°, а предпочтительнее - менее примерно 5°.

Тот момент, когда контрольная поверхность (21a', 21a") анода пересекает упомянутый пучок, может быть определен различными способами. Согласно выгодному способу действий, который может быть легко компьютеризирован, используют генератор (или излучатель) звуковых или электромагнитных волн для того, чтобы создать упомянутый пучок, и детектор (или приемник) - чтобы обнаруживать упомянутый пучок. Согласно первому варианту реализации такого способа действий, который представлен схематично на Фиг.8, располагают детектор (54) звуковых или электромагнитных волн напротив генератора (52) пучка звуковых или электромагнитных волн таким образом, чтобы детектор смог обнаружить пучок, созданный генератором (Фиг.8a). Тот момент, когда контрольная поверхность (21a', 21a") анода (20', 20") пересекает упомянутый пучок, обнаруживают тогда, когда анодный блок (21', 21") прерывает передачу указанного пучка к детектору (Фиг.8b).

Согласно другому варианту реализации такого способа действий, который представлен схематично на Фиг.9, располагают детектор (54) звуковых или электромагнитных волн и генератор (52) пучка звуковых или электромагнитных волн напротив отражающей поверхности (55), такой как зеркало, таким образом, чтобы детектор смог обнаружить пучок, созданный генератором и отраженный отражающей поверхностью (55) (Фиг.9a). Эти элементы могут быть расположены треугольником таким образом, чтобы образовывать плоскость. Тот момент, когда контрольная поверхность (21a', 21a") анода (20', 20") пересекает упомянутый пучок, обнаруживают тогда, когда анодный блок (21', 21") прерывает передачу указанного пучка детектору (Фиг.9b).

Согласно еще одному варианту реализации такого способа действий, который представлен схематично на Фиг.10, располагают детектор (54) звуковых или электромагнитных волн и генератор (52) пучка звуковых или электромагнитных волн таким образом, чтобы детектор смог обнаружить пучок, созданный генератором и отраженный анодным блоком (21', 21") (Фиг.10a). Тот момент, когда контрольная поверхность (21a', 21a") анода (20', 20") пересекает упомянутый пучок, обнаруживают тогда, когда анодный блок (21', 21") отражает весь или часть указанного пучка к детектору (Фиг.10b). Испытания показали, что отражательная способность поверхности нового или использованного анода достаточна для того, чтобы обеспечить удовлетворительное функционирование по этому варианту реализации. Этот вариант реализации обладает преимуществом, заключающимся в том, что можно легко сгруппировать детектор и генератор на одном и том же органе (53) позиционирования.

Способ согласно изобретению может быть осуществлен при помощи системы измерения, включающей в себя датчик (13c) положения для того, чтобы измерять вертикальные расстояния, пройденные органом (13a) захвата инструмента (13) транспортировки анода, генератор (52) пучка звуковых или электромагнитных волн, способный создавать по меньшей мере один пучок (51) звуковых или электромагнитных волн вдоль оси или в определенной контрольной плоскости (50), по меньшей мере один детектор (54) звуковых или электромагнитных волн, способный обнаруживать прохождение определенной части (21a, 21', 21") анода (20, 20', 20") через упомянутый пучок, и по меньшей мере один орган (53) позиционирования, на котором закреплен упомянутый генератор и/или упомянутый детектор. Датчик (13c) положения предпочтительно встроен в инструмент (13) транспортировки анода. Генератор (52) в типичном случае содержит один источник для каждого пучка (51) звуковых или электромагнитных волн. В варианте изобретения, где пучки образованы электромагнитными волнами, генератор преимущественно содержит по меньшей мере один лазер.

В одном варианте реализации изобретения упомянутый или каждый орган (53) позиционирования системы измерения закреплен, непосредственно или опосредованно, на пути (3) движения или расположен на нем.

В другом варианте реализации изобретения система измерения встроена в обслуживающий агрегат (4), предназначенный для выполнения операций замены анодов. Этот вариант реализации изобретения облегчает перемещение и позиционирование системы измерения. Он позволяет также осуществить измерения, необходимые для позиционирования заменяющего анода, во время перемещений при нормальной транспортировке использованного анода и заменяющего анода. Система измерения согласно изобретению предпочтительно встроена в обслуживающую машину (6) упомянутого обслуживающего агрегата (4), а еще предпочтительнее - в модуль (8) упомянутой обслуживающей машины (6). В этих случаях датчик (13c) вертикального положения органа (13a) захвата системы измерения типично является тем же самым, каким снабжен инструмент (13) транспортировки анода. В этих вариантах упомянутый или каждый орган (53) позиционирования системы измерения закреплен, непосредственно или опосредованно, на обслуживающем агрегате (4), на обслуживающей машине (6) или на обслуживающем модуле (8).

Упомянутый или каждый орган (53) позиционирования системы измерения типично представляет собой рукав или телескопическую стойку. Когда система измерения встроена в обслуживающий агрегат (4), генератор (52) и/или детектор (54) закреплены типично в нижней части этого органа (53) позиционирования.

Измерения пройденных расстояний (А, B, C, A') могут быть осуществлены с вмешательством или без вмешательства оператора. Например, детектор может испускать электрический, световой или звуковой сигнал в тот момент, когда определенная контрольная поверхность анода пересекает один или несколько указанных пучков, и оператор может регистрировать значение пройденного органом захвата расстояния, переданное датчиком положения в момент испускания упомянутого сигнала. Определение расстояния A', соответствующего положению заменяющего анода, может быть равным образом осуществлено оператором с помощью значений, полученных для первого, второго и третьего пройденных расстояний (А, B и C). Для того чтобы облегчить задачу операторов и избежать ошибок расчета, измерения указанных расстояний (А, B, C, A') преимущественно осуществляют полностью или частично компьютеризированным способом. Например, прохождение контрольной поверхности (21a, 21a', 21a") анодов через упомянутый пучок может запустить, электрически или с помощью электроники, измерение датчиком положения и регистрацию (запись) соответствующего расстояния. Система измерения преимущественно включает в себя устройство для регистрации полученных данных измерений и для определения упомянутого вертикального положения заменяющего анода (20").

Генератор (52) и детектор (54) могут располагаться на одном и том же органе (53) позиционирования или на различных органах позиционирования. Генератор (52) и детектор (54) могут необязательно быть объединены в одном и том же устройстве.

1. Способ замены анода электролизера (2) по производству алюминия электролизом в расплаве, включающего в себя множество анодов (20, 20', 20''), причем упомянутый электролизер (2) содержит электролитическую ванну (33) и включает в себя по меньшей мере один катодный блок (29), каждый анод содержит по меньшей мере один анодный блок (21, 21', 21'') и металлическую штангу (22, 22', 22'') и закреплен съемным образом на подвижной металлической раме (23) механическими средствами (24, 25) крепления, а каждый анодный блок имеет контрольную поверхность (21а, 21а', 21а''), в кот