Устройство для очистки лубоволокнистых материалов

Иллюстрации

Показать всеИзобретение относится к области первичной обработки лубяных волокон, преимущественно льна. Техническая задача изобретения - повышение выхода длинного волокна и его качества. Устройство для очистки лубоволокнистых материалов содержит транспортер для зажима обрабатываемого материала и трепальные барабаны. Трепальные барабаны выполнены в виде радиально установленных на валу бил с бильными планками, на которых закреплена колковая гарнитура. При этом колковая гарнитура расположена с тыльной стороны каждой бильной планки и выполнена в виде совокупности подвижных элементов, один конец каждого из которых закреплен шарнирно на оси, а другой свободен и имеет возможность отклоняться от траектории перемещения била к центру вращения барабана. Технический результат при использовании заявленного изобретения обеспечивает повышение выхода длинного волокна, его качество, параллельное расположение волокнистых прядей, а также удаление части из них, которые не зафиксированы в зажиме. 5 ил.

Реферат

Изобретение относится к области первичной обработки лубяных волокон, преимущественно льна.

Существующая технология трепания льна базируется на использовании трепальных барабанов. В процессе трепания необходимо обеспечить сохранность длинного волокна при максимальном удалении костры. При известных технологиях трепания пряди волокна, находящиеся в зоне обработки, обескостриваются по своей длине с разной эффективностью. Концевые участки прядей лучше, а участки вблизи зажима - хуже. Повышение частоты вращения трепальных барабанов приводит к увеличению обрывности волокна. Поэтому решение существующей проблемы по совершенствованию процесса трепания льна, в части повышения эффективности очистки волокна от костры и его сохранности в виде распрямленных длинноволокнистых комплексов, имеет практическую значимость. Я

Для решения данной проблемы предложены различные технические решения.

Известна конструкция секции трепальной машины для обработки лубяных волокон [1], содержащая трепальные барабаны с размещенными по окружности билами, закрепленные на горизонтальном валу посредством крестовин, несущих подбильные решетки и бильные планки.

Недостатком данной конструкции является неудовлетворительная параллелизация прядей при обескостривании.

Известно также устройство для очистки лубоволокнистых материалов, содержащее транспортер для зажима обрабатываемого материала и трепальные барабаны, выполненные в виде радиально установленных на валу бил с бильными планками, на которых закреплена колковая гарнитура [2].

Это решение также имеет недостатки. Ввиду спутанности волокон между собой, жестко закрепленная колковая гарнитура, внедряясь внутрь слоя материала, будет разрушать спутанные волокна и вырывать их из общего слоя сырца. Это приведет к уменьшению выхода длинного волокна. Кроме этого, при обработке прядей разной длины использование неподвижной колковой гарнитуры малоэффективно, так как недостаточно обеспечиваются условия для вывода костры из слоя материала.

Техническое решение [2] по своей сущности является наиболее близким к заявленному и поэтому может быть выбрано в качестве прототипа.

Техническая задача изобретения - повышение выхода длинного волокна и его качества за счет уменьшения в нем содержания костры, параллелизации волокнистых прядей, а также удаления части из них, которые не зафиксированы в зажиме.

Поставленная техническая задача достигается с помощью устройства для очистки лубоволокнистых материалов, содержащего транспортер для зажима обрабатываемого материала и трепальные барабаны, выполненные в виде радиально установленных на валу бил с бильными планками, на которых закреплена колковая гарнитура, согласно изобретению, колковая гарнитура расположена с тыльной стороны каждой бильной планки и выполнена в виде совокупности подвижных элементов, один конец каждого из которых закреплен шарнирно на оси, а другой свободен и имеет возможность отклоняться от траектории перемещения била к центру вращения барабана.

Закрепление колковой гарнитуры с тыльной стороны и выполнение ее в виде совокупности подвижных чесальных элементов обеспечивает помимо трепания также щадящий режим прочеса. Прочес при этом будет способствовать распрямлению и параллелизации волокон, что повысит качество конечного продукта.

Возможность отклонения любого подвижного элемента колковой гарнитуры на некоторый угол независимо от движения соседних подвижных элементов обеспечит дифференциацию воздействий на слой материала в зависимости от спутанности прядей. Кроме того, поскольку в зону обработки попадают пряди разной длины, то подвижные элементы будут отклонять разнодлинные пряди (следовательно, и разной массы) по-разному, то есть на разные углы. Это объясняется тем, что равным центробежным силам, действующим на каждый отдельный подвижный элемент, противодействуют разные силы натяжения прядей, отличных по своей длине. Вследствие этого пряди и отдельные волокна в прядях начнут двигаться друг относительно друга. Это будет способствовать разрежению волокнистой массы и тем самым улучшению условий для удаления костры.

Подвижные элементы также будут амортизировать прядь в момент захлестывания ее концевых участков за бильную планку. Это приведет к уменьшению пика натяжения пряди. Данный эффект позволит снизить интенсивность нагружения пряди в процессе трепания, что повлияет на повышение выхода длинного волокна.

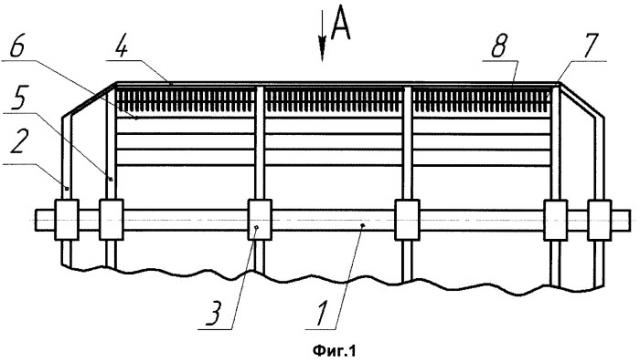

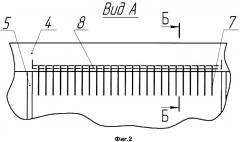

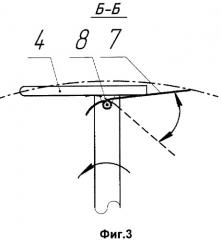

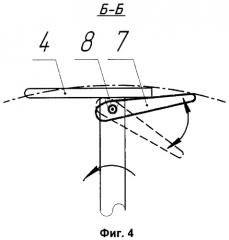

Сущность изобретения поясняется чертежами. На фиг.1 изображена схема трепального барабана. На фиг.2 изображен вид сверху (вид А) на било трепального барабана с подвижными элементами. Подвижные элементы могут быть выполнены в виде игл (фиг.3) или в виде пластин (фиг.4). На фиг.5 изображено поперечное сечение устройства с подвижными элементами, выполненными в виде игл.

Барабан трепальной машины содержит вал 1, диски 2 и крестовины 3 с закрепленными на них бильными планками 4. На крестовинах 3 установлены пластины 5, к которым жестко присоединены планки подбильной решетки 6. С тыльной стороны каждой бильной планки имеются дополнительные рабочие органы 7, выполненные в виде совокупности подвижных элементов, один конец которых расположен на оси 8, а другой свободен.

Устройство для очистки лубоволокнистых материалов работает следующим образом.

Промятые стебли лубяных культур (сырец) зажимным транспортером вводятся в зону обработки. В результате вращения барабанов бильные планки 4 и планки подбильной решетки 6 воздействуют на лубоволокнистый материал, что приводит к очистке его от костры.

При вращении трепальных барабанов свободные концы подвижных элементов 7 под действием центробежных сил отклоняются от центра барабана и проникают внутрь слоя сырца. Этим достигается эффект прочеса пряди, параллелизация и распрямление волокон. Возникает рыхление слоя для улучшения условий выхода насыпной костры из слоя сырца. Подвижные чесальные элементы 7 не могут отклоняться за траекторию перемещения бильной планки 4, что исключает соударение с рабочими органами других элементов устройства.

Применение предлагаемого устройства для очистки лубоволокнистых материалов позволяет повысить выход длинного волокна, его качество, параллелизовать волокнистые пряди, а также удалить часть из них, которые не зафиксированы в зажиме.

Источники информации

1. Марков В.В., Суслов Н.Н., Трифонов В.Г., Ипатов А.М. Первичная обработка лубяных волокон. Учебник для студентов вузов текстильной промышленности. М., Легкая индустрия, 1974.

2. А.С. №1664890. D01В 1/24. Устройство для очистки лубоволокнистых материалов. Смирнов Б.И., Дьячков В.А. - Опубл. 23.07.91. Бюл. №27.

Устройство для очистки лубоволокнистых материалов, содержащее транспортер для зажима обрабатываемого материала и трепальные барабаны, выполненные в виде радиально установленных на валу бил с бильными планками, на которых закреплена колковая гарнитура, отличающееся тем, что колковая гарнитура расположена с тыльной стороны каждой бильной планки и выполнена в виде совокупности подвижных элементов, один конец каждого из которых закреплен шарнирно на оси, а другой свободен и имеет возможность отклоняться от траектории перемещения била к центру вращения барабана.