Способ получения капиллярно-пористого влаговпитывающего материала на основе минерального волокна, капиллярно-пористый влаговпитывающий вкладыш, полученный из материала по этому способу, и плазменная горелка с этим капиллярно-пористым вкладышем

Иллюстрации

Показать всеИзобретение относится к области производства капиллярно-пористых влаговпитывающих материалов и изделий на основе минерального волокна, предназначенных для работы преимущественно в среде паров воды, перекиси водорода, органических и нефтяных растворителей при температурах до 500°С. Может быть использовано, в частности, в пароводяных плазменных горелках, использующих в качестве плазмообразующей среды пар жидкого рабочего тела. Способ получения капиллярно-пористого влаговпитывающего материала предусматривает использование полой формы с перфорированной стенкой и фильтром. Внутренняя полость формы соединена с системой вакуумного отсоса и отвода жидкой фазы. Осуществляют вакуумирование со стороны внутренней полости формы. Полученный материал фасонной детали подвергают дополнительному прессованию. Затем осуществляют термообработку и механическую обработку фасонной детали. Вкладыш выполнен в виде фасонной детали из капиллярно-пористого влаговпитывающего материала. Материал не горюч, не выделяет при нагреве токсичных веществ, обладает требуемой механической и влагопрочностью, влагопроницаемостью, низкой теплопроводностью, не теряет своих свойств после многократного увлаженения и высыхания до предельных температур используемого волокна. 3 н. и 8 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области производства капиллярно-пористых влаговпитывающих материалов и изделий на основе минерального волокна, предназначенных для работы преимущественно в среде паров воды, перекиси водорода, органических и нефтяных растворителей при температурах до 500°С, и может быть использовано, в частности, в пароводяных плазменных горелках, использующих в качестве плазмообразующей среды пар жидкого рабочего тела.

Известен фильтровальный патрон в форме цилиндра, имеющий боковую поверхность, торцы и внутренний канал, и способ получения фильтровального патрона методом фильтрационного осаждения, в частности, путем вакуумного формования из композиции на основе волокнистой массы (патент RU № 2295379. ФИЛЬТРОСОРБИРУЮЩИЙ ПАТРОН ОТ АГРЕССИВНОЙ ВОЗДУШНОЙ СРЕДЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ. МПК B01D 39/02 (2006.01). Заявл. 2005.06.21). Формование патрона осуществляют на специальной перфорированной оправке при разрежении воздуха. Требуемой толщины патрона достигают продолжительностью насасывания волокнистой массы. Влажные патроны помещают в сушильную камеру для сушки. Высушенные патроны подвергают механической обработке, в частности, наружную поверхность выравнивают специальными вращающимися щетками до требуемого размера, а торцы обрезают дисковой пилой до заданной высоты.

Недостатком известного фильтровального патрона и способа его получения является то, что для обеспечения требуемых физико-механических качеств, таких как необходимая пористость структуры и достаточная влагопрочность, в композиционный состав вводят органическое связующее, в частности смолу полиамидную, а после формования, сушки и механической обработки до требуемых размеров на его боковую поверхность, торцы и внутренний канал наносят латексное покрытие. Из-за присутствия органических модификаторов такой патрон не может работать при температурах более 150°С и в химически активных средах. Кроме этого способ получения патрона не в полной мере обеспечивает конструктивно заложенную форму для использования патрона в качестве конструктивного элемента.

Известен способ формования изделий из волокнистой массы, включающий приготовление водной суспензии требуемой концентрации из волокнистых материалов, формование влажного изделия путем осаждения волокон на поверхности технологической оснастки, изготовленной из пористого материала, и удаление остаточной влаги из изделия фильтрованием воды из суспензии через поры формирующего основания за счет принудительно создаваемого на нем перепада давления, и сушки (патент RU № 2270895. СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ ВОЛОКНИСТОЙ МАССЫ. МПК D21J 7/00 (2006.01). Заявл. 2004.06.15).

Недостатком известного способа является отсутствие возможности формования изделий с открытой капиллярной пористостью и с различной механической прочностью, плотностью, влагопроницаемостью, влагопрочностью.

Известен способ получения теплоизоляционного материала на основе волокнистого неорганического материала, способ и установка для формования изделия по этому способу (патент RU № 2127712. СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МИНЕРАЛЬНОГО ВОЛОКНА, СПОСОБ И УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЯ ПО ЭТОМУ СПОСОБУ. МПК-6 С04В 28/24, С04В 28/24, С04В 14:38, В28В 1/52. Заявл. 1997.01.27). Способ включает процесс формирования стенки теплоизоляционных изделий методом фильтрационного осаждения, позволяющим изготавливать как плоские, так и фасонные изделия, в том числе операции подготовки гидромассы, фильтрационного осаждения детали, её уплотнения, сушки и термообработки.

Недостаток теплоизоляционного материала на основе композиции волокнистого неорганического материала и органического связующего заключается в том, что он не отвечает требованиям к негорючести и нетоксичности теплоизоляционного материала. Органические связующие выгорают в интервале температур 250-600°С с образованием газообразных продуктов, и изделия из волокнистых материалов теряют механическую прочность. Кроме этого технологические условия проведения фильтрационного осаждения не обеспечивают равномерность свойств по объёму стенки детали.

Известен способ получения волокнистых формованных изделий, наиболее близкий к заявляемому техническому решению по характеризующим его признакам (патент SU № 1624851. СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ. МПК-6 С04В 35/30, С04В 30/02. Заявл. 1995.04.24 - прототип). Способ включает операции распушки минерального волокна, перемешивания распущенного волокна со свежеосажденным гелем гидрооксида алюминия, отливку полученной массы в форму, сушку и обжиг, при этом в качестве минерального волокна используют распушенное в водной среде базальтовое волокно, после распушки его сливают воду, повторно смешивают с водой в соотношении 95-96,5 мас. ч. волокна на 10000 мас. ч. воды и последовательно при перемешивании вводят 23,6-33,7 мас. ч. 18%-ного водного раствора сульфата алюминия и 12,5-22,3 мас. ч. 20-25%-ного водного раствора аммиака, сушку отливки проводят при 100 -120°С в течение 10-15 ч, обжиг - при 500-550°С в течение 30-40 мин со скоростью подъема температуры не более 25 град/мин, а охлаждение - не более 80 град/мин.

Недостатки способа заключаются в длительности технологического процесса, недостаточной прочности получаемого изделия.

Из уровня техники известно применение волокнистых неорганических материалов, в частности базальтового волокна, в качестве влаговпитывающего материала (Евразийский патент № 001829. ПЛАЗМЕННАЯ ГОРЕЛКА. МПК-7 B23K 10/00, Н05Н 1/26. Заявл. 10.02.2000). При этом обычный способ придания конструктивной формы влаговпитывающему материалу путем ручной укладки базальтового волокна в резервуар и его уплотнения является существенным недостатком известного устройства для образования пара жидкого рабочего тела, усложняющим сборку и обслуживание плазменной горелки.

Известна плазменная горелка, содержащая средство для парообразования и подачи в разрядную камеру плазмообразующей среды в виде пара жидкого рабочего тела (патент RU №2278328. Горелка. МПК F23D 14/38 (2006.01), B23K 10/00 (2006.01). Заявл. 2005.05.13 - прототип), включающее резервуар, заполненный влаговпитывающим материалом с низкой теплопроводностью.

Для обеспечения надежного функционирования плазменной горелки требуется, чтобы влаговпитывающий материал в известном устройстве был выполнен в виде конструктивного элемента, обладающего требуемыми физико-механическими свойствами, такими как объемная пористость в пределах 0,6…0,9 и со средним размером пор в пределах 20…50 мкм, теплостойкость, капиллярная влагопроницаемость, влагопрочность, химическая стойкость.

Задачей изобретения является создание способа получения капиллярно-пористого влаговпитывающего материала на основе минерального волокна и капиллярно-пористого вкладыша, полученного из материала по этому способу, за счет совершенствования технологии изготовления изделий фильтрационным осаждением с дополнительным прессованием, обеспечивающей конструктивно заложенную форму изделий и свойства, позволяющие использовать эти изделия в виде капиллярно-пористого вкладыша в устройствах для парообразования и подачи в разрядную камеру пароводяной плазменной горелки плазмообразующей среды в виде пара жидкого рабочего тела.

Техническим результатом изобретения является получение капиллярно-пористого влаговпитывающего материала с особыми физико-механическими свойствами, а именно:

- материал обладает открытой капиллярной пористостью, монтажной механической прочностью, влагопроницаемостью, влагопрочностью, равномерной плотностью по объему стенки детали, низкой теплопроводностью;

- материал не горит, не выделяет при нагреве токсичных веществ;

- материал не теряет своих свойств после многократного увлажнения и высыхания до предельных температур используемого волокна.

Техническим результатом изобретения также является получение капиллярно-пористого влаговпитывающего вкладыша из этого материала в виде конструктивного элемента, то есть детали.

Техническим результатом изобретения также является плазменная горелка, использующая в качестве плазмообразующей среды пар жидкого рабочего тела и содержащая влаговпитывающий материал на основе минерального волокна в виде конструктивного элемента, обладающего требуемыми физико-механическими свойствами, такими как открытая капиллярная пористость, монтажная механическая прочность, влагопроницаемость, влагопрочность, низкая теплопроводность, теплостойкость, химическая стойкость.

Технический результат достигается тем, что в способе получения капиллярно-пористого влаговпитывающего материала на основе минерального волокна, включающем приготовление водной суспензии из минерального волокна, подачу в приготовленную суспензию модификаторов для придания материалу требуемых физико-механических свойств с получением гидромассы, отлив полученной гидромассы в вакуумную емкость, соединенную с системой вакуумного отсоса и отвода жидкой фазы, помещение в вакуумную емкость твердотельной пористой формы, формование капиллярно-пористого влаговпитывающего материала в виде фасонной детали путем осаждения волокон на поверхность формы и наращивания материала фасонной детали фильтрованием воды из суспензии через поры формы за счет перепада давления, создаваемого на форме вакуумированием, удаление остаточной влаги путем термической обработки фасонной детали, используют полую форму с перфорированной стенкой, имеющей внешнюю поверхность, соответствующую профилю внутренних поверхностей формуемой фасонной детали, и снабженной фильтром в виде пористой оболочки, надетой на перфорированную стенку и охватывающей форму, как со стороны нижней поверхности, так и со стороны боковых поверхностей, при этом внутренняя полость формы соединена с системой вакуумного отсоса и отвода жидкой фазы, и осуществляют вакуумирование со стороны внутренней полости формы, после достижения требуемой толщины материала фасонной детали форму извлекают из вакуумной емкости, и материал фасонной детали подвергают дополнительному прессованию путем уплотнения поверхности фасонной детали, причем дополнительное прессование ведут с одновременным удалением паров воды и продувкой пор материала за счет вакуумной откачки из формы, обеспечивая открытую пористую структуру материала, затем фасонную деталь снимают с формы и осуществляют ее термообработку, после которой подвергают механической обработке внешнюю поверхность фасонной детали.

Технический результат достигается также тем, что в способе получения капиллярно-пористого влаговпитывающего материала на основе минерального волокна в качестве минерального волокна используют супертонкое минеральное волокно диаметром 1…3 мкм длиной 0,5…1,5 мм, очищенное от неволокнистых включений.

Технический результат достигается также тем, что в способе получения капиллярно-пористого влаговпитывающего материала на основе минерального волокна осуществляют термообработку прямым пропусканием электрического тока при температуре 300…600°С в течение 40…120 минут.

Технический результат достигается также тем, что в способе получения капиллярно-пористого влаговпитывающего материала на основе минерального волокна в качестве минерального волокна используют базальтовое волокно, а в качестве модификаторов используют раствор сернокислого алюминия и аммиак водный при следующих соотношениях компонентов водной суспензии в расчете на 1 кг массы изделия:

| базальтовое волокно | 0,95 кг |

| 27% раствор сернокислого алюминия | 0,4 л |

| 25% аммиак водный | 0,07 л, |

причем соотношение твердой фазы к жидкости составляет 1:(40…50).

Технический результат достигается также тем, что в способе получения капиллярно-пористого влаговпитывающего материала на основе минерального волокна в качестве минерального волокна используют кварцевое волокно, а в качестве модификаторов используют раствор сернокислого алюминия и аммиак водный при следующих соотношениях компонентов водной суспензии в расчете на 1 кг массы изделия:

| кварцевое волокно | 0,97 кг |

| 27% раствор сернокислого алюминия | 0,25 л |

| 25% аммиак водный | 0,043 л, |

причем соотношение твердой фазы к жидкости составляет 1:(40…50).

Технический результат достигается также тем, что в способе получения капиллярно-пористого влаговпитывающего материала на основе минерального волокна в качестве минерального волокна используют каолиновое волокно, а в качестве модификаторов используют раствор сернокислого алюминия и аммиак водный при следующих соотношениях компонентов водной суспензии в расчете на 1 кг массы изделия:

| каолиновое волокно | 0,92 кг |

| 27% раствор сернокислого алюминия | 0,66 л |

| 25% аммиак водный | 0,114 л, |

причем соотношение твердой фазы к жидкости составляет 1:(40…50).

Технический результат достигается также тем, что в способе получения капиллярно-пористого влаговпитывающего материала на основе минерального волокна фасонную деталь после термообработки пропитывают водным раствором жидкого стекла при соотношении жидкого стекла и воды 1:25.

Технический результат достигается также тем, что в способе получения капиллярно-пористого влаговпитывающего материала на основе минерального волокна к физико-механическим качествам относят такие качества, как открытая капиллярная пористость, теплостойкость, капиллярная влагопроницаемость, влагопрочность, химическая стойкость, негорючесть, теплопроводность, механическая прочность.

Технический результат достигается также тем, что капиллярно-пористый влаговпитывающий вкладыш выполнен в виде фасонной детали из материала на основе минерального волокна, полученном способом, включающим приготовление водной суспензии из минерального волокна, подачу в приготовленную суспензию модификаторов для придания материалу требуемых физико-механических свойств с получением гидромассы, отлив полученной гидромассы в вакуумную емкость, соединенную с системой вакуумного отсоса и отвода жидкой фазы, помещение в вакуумную емкость твердотельной пористой формы, формование материала в виде фасонной детали путем осаждения волокон на поверхность формы и наращивания материала фасонной детали фильтрованием воды из суспензии через поры формы за счет перепада давления, создаваемого на форме вакуумированием, удаление остаточной влаги путем термической обработки фасонной детали, используют полую форму с перфорированной стенкой, имеющей внешнюю поверхность, соответствующую профилю внутренних поверхностей формуемой фасонной детали, и снабженной фильтром в виде пористой оболочки, надетой на перфорированную стенку и охватывающей форму, как со стороны нижней поверхности, так и со стороны боковых поверхностей, при этом внутренняя полость формы соединена с системой вакуумного отсоса и отвода жидкой фазы, и осуществляют вакуумирование со стороны внутренней полости формы, после достижения требуемой толщины материала фасонной детали форму извлекают из вакуумной емкости, и материал фасонной детали подвергают дополнительному прессованию путем уплотнения поверхности фасонной детали, причем дополнительное прессование ведут с одновременным удалением паров воды и продувкой пор материала за счет вакуумной откачки из формы, обеспечивая открытую пористую структуру материала, затем фасонную деталь снимают с формы и осуществляют ее термообработку, после которой подвергают механической обработке внешнюю поверхность фасонной детали.

Технический результат достигается также тем, что капиллярно-пористый вкладыш как фасонная деталь выполнен в виде цилиндра со ступенчатым центральным отверстием и с торцом в виде усеченного конуса.

Технический результат достигается также тем, что в плазменной горелке, содержащей резервуар, заполненный влаговпитывающим материалом, влаговпитывающий материал выполнен в виде названного капиллярно-пористого вкладыша.

Изобретение поясняется описанием примера его реализации и приложенными к нему чертежами, на которых:

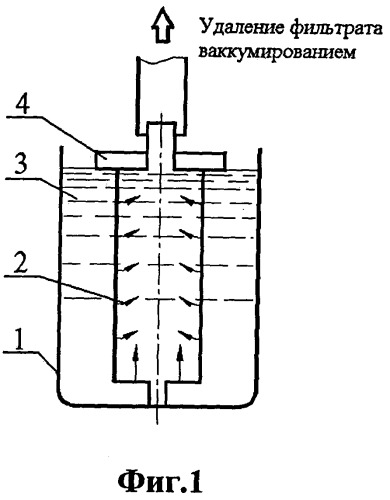

фиг.1 - схема получения капиллярно-пористого материала из волокнистой массы на формующем основании в соответствии с заявленным способом;

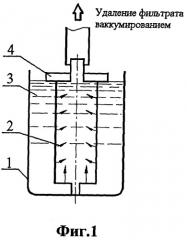

фиг.2 - схема вакуумной сушки и формирования открытой капиллярной пористости;

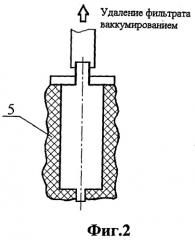

фиг.3 - схема дополнительного прессования и калибрования вкладыша;

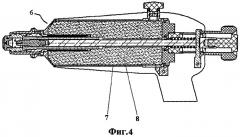

фиг.4 - продольный разрез плазменной горелки, содержащей резервуар с капиллярно-пористым влаговпитывающим вкладышем;

фиг.5 - продольный разрез фасонной детали «капиллярно-пористый вкладыш»;

фиг.6 - рациональный рецептурный состав гидромассы.

В качестве примера рассмотрено изготовление фасонной детали в виде цилиндра со ступенчатым центральным отверстием - конструктивный элемент «капиллярно-пористый вкладыш», фиг.5.

Согласно заявленному способу производят предварительное приготовление водной суспензии из минерального волокна базового состава. Водная суспензия может приготовляться различными известными способами, например, за счет интенсивного перемешивания механическими мешалками исходного материала с водой. В приготовленную суспензию добавляют неорганическое связующее для придания материалу будущей детали требуемых потребительских свойств (теплостойкость, капиллярная влагопроницаемость, влагопрочность, химическая стойкость и др.). Рациональный рецептурный состав гидромассы для изготовления капиллярно-пористого вкладыша на основе волокнистых материалов с помощью фильтрационной технологии представлен в таблице фиг.6. В приводимом примере использовано супертонкое базальтовое волокно диаметром 1-3 мкм длиной 0.5-1,5 мм, очищенное от неволокнистых включений.

Полученную гидромассу 3 наливают в вакуумную емкость 1, соединенную с системой вакуумного отсоса и отвода жидкой фазы, фиг. 1. В вакуумную емкость 1 помещают полую форму 2 с перфорированной стенкой, имеющей внешнюю поверхность, соответствующую профилю внутренних поверхностей формуемой фасонной детали, и снабженной фильтром в виде пористой оболочки, надетой на перфорированную стенку и охватывающей форму, как со стороны нижней поверхности, так и со стороны боковых поверхностей, например, капроновым, при этом внутренняя полость формы соединена с системой вакуумного отсоса и отвода жидкой фазы. При этом форму 2 опускают в емкость 1 до ограничительного фланца 4. Включают вакуумную систему. Осаждение волокон из водной суспензии на поверхность формы и наращивания материала фасонной детали осуществляется по схеме снаружи - внутрь фильтрованием воды из суспензии через поры формы за счет перепада давления, создаваемого на форме вакуумированием со стороны внутренней полости формы. Вакуум подводится к верхней части оправки. При этом фильтрат проходит через капроновый фильтр и перфорированную форму 2 внутрь формы и удаляется вакуумированием, и уровень суспензии 3 в емкости 1 уменьшается. Поэтому форма 2 должна отслеживать изменение уровня суспензии 3 в емкости 1 своим ограничительным фланцем 4. Толщину детали обеспечивают равномерным и регулируемым осаждением волокон на капроновом фильтре формы 2 за счет величины вакуума и времени фильтрации. После достижения требуемой толщины материала фасонной детали 5 форму 2 извлекают из вакуумной емкости 1, фиг.2. Материал фасонной детали 5 подвергают дополнительному прессованию, для чего наружную поверхность детали обкатывают для выравнивания и уплотнения поверхности, фиг.3, с одновременным удалением паров воды и продувкой пор материала за счет вакуумной откачки из формы, обеспечивая открытую пористую структуру материала. Затем фасонную деталь снимают с формы, и осуществляют ее пропитку водным раствором жидкого стекла при соотношении жидкого стекла и воды 1:25 (1 часть жидкого стекла и 25 частей воды) и термообработку при температуре 300-500°С в течение 40-120 мин с целью перехода гидроокиси алюминия в оксид алюминия. При этом тонкий поверхностный слой детали приобретает необходимую монтажную жесткость и механическую прочность. Затем внешнюю поверхность фасонной детали подвергают механической обработке.

Рациональные режимы подготовки минерального волокна и гидромассы, которые обеспечивают лучшие эксплуатационные характеристики фасонной детали, установлены из влияния технологических методов подготовки волокна и количества неволокнистых включений на плотность и прочность, а также ресурс использования приготовленной гидромассы.

Режимы термообработки детали влияют на ее прочность и энергозатраты при осуществлении процесса. Установлено, что термообработка прямым пропусканием тока обладает тепловым КПД, близким к 0,85-0,90. Это позволяет более чем в 2 раза снизить расход электроэнергии на сушку, что составляет 60-70% общей потребности технологического процесса в энергии. Также экспериментально показано существование рационального времени термообработки, существенное превышение которого уже не влияет на эксплуатационные характеристики материала.

Допустимые температуры применения для материалов на основе:

- базальтового волокна - до 930°С;

- кварцевого волокна - до 1100°С;

- каолинового волокна - до 1350°С.

Капиллярно-пористый вкладыш, фиг.5, выполненный в соответствии с предложенными техническими решениями, обеспечивает наилучшие показатели эксплуатации и функционирования. Изготовленный капиллярно-пористый вкладыш имеет определенную конфигурацию, монтажную жесткость и механическую прочность, обеспечивает создание капиллярного напора, необходимого для массопереноса жидкого рабочего тела внутри вкладыша. Материал капиллярно-пористого вкладыша не горит, не выделяет при нагреве токсичных веществ.

Плазменная горелка 6, фиг.4, содержит резервуар 7, заполненный влаговпитывающим материалом 8, при этом влаговпитывающий материал выполнен в виде конструктивного элемента - капиллярно-пористого вкладыша, фиг.5, из материала на основе минерального волокна в соответствии с заявленным способом.

Испытания показали, что плазменная горелка с устройством образования пара, содержащая резервуар, заполненный влаговпитывающим материалом, выполненная, например, согласно патенту RU №2278328, при использовании в качестве влаговпитывающего материала заявленного капиллярно-пористого вкладыша, устойчиво работает в любом пространственном положении.

Испытания показали также, что основными достоинствами капиллярно-пористого материала вкладыша являются малый эффективный радиус пор, высокая пористость, высокая влагопроницаемость. Благодаря развитой поверхности пор и использованию в качестве рабочего газа пара воды или паров смесевого жидкого рабочего тела удается организовать интенсивный теплообмен в зоне подвода тепловой нагрузки. Вкладыш показал соответствие требования к конструктивному элементу по механической прочности, стойкость в химически активных средах, таких как смесевое жидкое рабочего тело, состоящее из воды и перекиси водорода, из воды и углеродсодержащего топлива в виде нефтяного или органического растворителя, а также в парах указанных жидких рабочих тел.

Изобретение может быть использовано при изготовлении капиллярно-пористых вкладышей для плазменных горелок, использующих пар рабочей жидкости в качестве плазмообразующей среды.

1. Способ получения капиллярно-пористого влаговпитывающего материала на основе минерального волокна, включающий приготовление водной суспензии из минерального волокна, подачу в приготовленную суспензию модификаторов для придания материалу требуемых физико-механических свойств с получением гидромассы, отлив полученной гидромассы в вакуумную емкость, соединенную с системой вакуумного отсоса и отвода жидкой фазы, помещение в вакуумную емкость твердотельной пористой формы, формование материала в виде фасонной детали путем осаждения волокон на поверхность формы и наращивания материала фасонной детали фильтрованием воды из суспензии через поры формы за счет перепада давления, создаваемого на форме вакуумированием, удаление остаточной влаги путем термической обработки фасонной детали, отличающийся тем, что используют полую форму с перфорированной стенкой, имеющей внешнюю поверхность, соответствующую профилю внутренних поверхностей формуемой фасонной детали, и снабженной фильтром в виде пористой оболочки, надетой на перфорированную стенку и охватывающей форму, как со стороны нижней поверхности, так и со стороны боковых поверхностей, при этом внутренняя полость формы соединена с системой вакуумного отсоса и отвода жидкой фазы, и осуществляют вакуумирование со стороны внутренней полости формы, после достижения требуемой толщины материала фасонной детали форму извлекают из вакуумной емкости и материал фасонной детали подвергают дополнительному прессованию путем уплотнения поверхности фасонной детали, причем дополнительное прессование ведут с одновременным удалением паров воды и продувкой пор материала за счет вакуумной откачки из формы, обеспечивая открытую пористую структуру материала, затем фасонную деталь снимают с формы и осуществляют ее термообработку, после которой подвергают механической обработке внешнюю поверхность фасонной детали.

2. Способ получения капиллярно-пористого влаговпитывающего материала на основе минерального волокна по п.1, отличающийся тем, что в качестве минерального волокна используют супертонкое минеральное волокно диаметром 1…3 мкм длиной 0,5…1,5 мм, очищенное от неволокнистых включений.

3. Способ получения капиллярно-пористого влаговпитывающего материала на основе минерального волокна по п.1, отличающийся тем, что осуществляют термообработку прямым пропусканием электрического тока при температуре 300…600°С в течение 40…120 мин.

4. Способ получения капиллярно-пористого влаговпитывающего материала на основе минерального волокна по п.1, отличающийся тем, что в качестве минерального волокна используют базальтовое волокно, а в качестве модификаторов используют раствор серно-кислого алюминия и аммиак водный при следующих соотношениях компонентов водной суспензии в расчете на 1 кг массы изделия:

| базальтовое волокно | 0,95 кг |

| 27%-ный раствор серно-кислого алюминия | 0,4 л |

| 25% аммиак водный | 0,07 л, |

5. Способ получения капиллярно-пористого влаговпитывающего материала на основе минерального волокна по п.1, отличающийся тем, что в качестве минерального волокна используют кварцевое волокно, а в качестве модификаторов используют раствор серно-кислого алюминия и аммиак водный при следующих соотношениях компонентов водной суспензии в расчете на 1 кг массы изделия:

| кварцевое волокно | 0,97 кг |

| 27%-ный раствор серно-кислого алюминия | 0,25 л |

| 25% аммиак водный | 0,043 л, |

6. Способ получения капиллярно-пористого влаговпитывающего материала на основе минерального волокна по п.1, отличающийся тем, что в качестве минерального волокна используют каолиновое волокно, а в качестве модификаторов используют раствор серно-кислого алюминия и аммиак водный при следующих соотношениях компонентов водной суспензии в расчете на 1 кг массы изделия:

| каолиновое волокно | 0,92 кг |

| 27%-ный раствор серно-кислого алюминия | 0,66 л |

| 25% аммиак водный | 0,114 л, |

7. Способ получения капиллярно-пористого влаговпитывающего материала на основе минерального волокна по п.1, отличающийся тем, что фасонную деталь перед термообработкой пропитывают водным раствором жидкого стекла при соотношении жидкого стекла и воды 1:25.

8. Способ получения капиллярно-пористого влаговпитывающего материала на основе минерального волокна по п.1, отличающийся тем, что к физико-механическим качествам относят такие качества, как открытая капиллярная пористость, теплостойкость, влагопроницаемость, влагопрочность, химическая стойкость, негорючесть, теплопроводность, механическая прочность.

9. Капиллярно-пористый влаговпитывающий вкладыш, отличающийся тем, что он выполнен в виде фасонной детали из материала по п.1.

10. Капиллярно-пористый влаговпитывающий вкладыш по п.9, отличающийся тем, что фасонная деталь выполнена в виде цилиндра со ступенчатым центральным отверстием и с торцом в виде усеченного конуса.

11. Плазменная горелка, содержащая резервуар, заполненный влаговпитывающим материалом, отличающаяся тем, что влаговпитывающий материал выполнен в виде капиллярно-пористого влаговпитывающего вкладыша по п.9.