Горизонтальный стенд для испытания и исследования рабочего процесса гидравлических забойных двигателей

Иллюстрации

Показать всеИзобретение относится к области машиностроения, а именно к оборудованию для сервисного обслуживания гидравлических забойных двигателей, и предназначено для обкатки и проведения испытаний гидравлических забойных двигателей как новых, так и после проведения ремонта. Для повышения эффективности горизонтальный стенд для обкатки и проведения испытаний гидравлического забойного двигателя имеет установочную базу с самоустанавливающимися зажимами, тормозное устройство, гидроотбойник для направления выходящей из гидравлического забойного двигателя энергетической жидкости, приемную емкость и насос для закачки энергетической жидкости, Дополнительно указанный стенд снабжен гидротолкателем, установленным с возможностью поворота относительно установочной базы, при этом гидротолкатель связан с тормозным устройством посредством шарового соединения. 4 ил.

Реферат

Изобретение относится к области машиностроения, а именно к оборудованию для сервисного обслуживания гидравлических забойных двигателей (ГЗД), и предназначено для обкатки и проведения испытаний ГЗД как новых, так и после проведения ремонта.

Известен горизонтальный стенд, включающий установочную базу с зажимными хомутами, гидравлический домкрат, ленточный тормоз, приемный чан и насос стенда [З.И.Шумова, И.В.Собкина. Справочник по турбобурам. М.: Недра, 1970. - С.184-185].

Недостатком горизонтального стенда является жесткое закрепление зажимов для ГЗД на раме установочной базы. Данные зажимы не имеют возможности отклоняться на угол, равный углу отклонения двигательной секции относительно шпиндельной секции ГЗД, ни в вертикальном, ни в горизонтальном направлении. Тем самым отсутствует возможность проведения обкатки и испытаний ГЗД в компоновке отклонителя, когда секция двигательная ГЗД расположена относительно секции шпиндельной ГЗД под углом до 3°.

Известен горизонтальный стенд для испытания и исследования рабочего процесса гидродвигателей Пермского филиала Всероссийского научно-исследовательского института буровой техники (ПФВНИИБТ), включающий установочную базу с балансирными опорами (люнетами), тормозное устройство в виде шинно-пневматической муфты и электродвигателя-генератора постоянного тока, насос стенда и приемный бак [Д.Ф.Балденко, Ф.Д.Балденко, А.Н.Гноевых. Справочное пособие. Одновинтовые гидравлические машины: В 2 т.- М.: ООО «ИРЦ Газпром». - 2007. - Т.2. Винтовые забойные двигатели. - С.199-200].

Недостатком горизонтального стенда является низкий показатель параметров характеристик ГЗД за счет отсутствия самоустанавливающихся зажимов, обеспечивающих снижение вибрации в процессе испытания.

Известен стенд РГУ нефти и газа им. Губкина, включающий установочную базу с зажимами, размещенную под наклоном к полу производственного помещения, тормозное устройство в виде электромагнитного порошкового тормоза с клиноременной передачей к валу ГЗД, одновинтовой насос и емкость для принятия энергетической жидкости (приемный бак). Рабочая жидкость - вода [Д.Ф.Балденко, Ф.Д. Балденко, А.Н.Гноевых. Справочное пособие. Одновинтовые гидравлические машины: В 2 т.- М.: ООО «ИРЦ Газпром». - 2007. - Т.2. Винтовые забойные двигатели. - С.200-211].

Недостатком стенда является использование клиноременной передачи от электромагнитного порошкового тормоза серии ПТ-6М1 к валу ГЗД, что не позволяет получать достаточно высокий уровень точности снимаемых параметров характеристик ГЗД, соответствующих характеристикам ГЗД, полученных в реальных скважинных условиях. Деформация ремня в процессе натяжения, удлинение ремня в процессе работы, невозможность учета этих величин при расчете тормозного момента ГЗД, дополнительные узлы трения ремня в шкивах ременной передачи приводят к снижению определяемой точности его величины. Изменение частоты вращения, передаваемое ременной передачей от вала ГЗД валу порошкового тормоза, при удлинении ремня в процессе работы искажает величину контролируемой частоты вращения вала ГЗД.

Недостатком стенда также является применение в качестве тормозного устройства порошкового тормоза, максимальный нагрузочный момент которого равен 60 Н·м, который не позволяет проводить испытания ГЗД с диаметрами более 48 мм. А это существенно ограничивает его эксплуатационные возможности в широком диапазоне существующих на сегодняшний день ГЗД с диаметром от 48 до 240 мм.

Недостатком стенда также является наклонное расположение установочной базы по отношению к горизонтальному полу производственного помещения, что приводит к неудобству установки ГЗД на стенд и его закреплению, в особенности, в верхней части установочной базы. Данный недостаток стенда не позволяет проводить обкатку и испытания ГЗД во всем диапазоне существующих в настоящее время его длин, до 25 м, так как длина ГЗД будет определяться высотой производственного помещения.

Недостатком стенда также является необходимость использования емкости для приема воды, расположенной относительно базы стенда, что приводит к загромождению производственных площадей.

Недостатком горизонтального стенда также является неподвижность зажимных приспособлений для ГЗД, размещенных на установочной базе стенда. Этот недостаток не позволяет провести обкатку и испытания ГЗД в компоновке отклонителя, когда секция двигательная ГЗД расположена относительно секции шпиндельной ГЗД под углом до 3°.

Известен стенд для обкатки и испытаний гидравлических забойных двигателей [RU 2229581 C1, 7 E21B 4/02, опубл. 27.05.2004], содержащий установочную базу с самоустанавливающимися зажимами, тормозное устройство в виде электромагнитного порошкового нагрузочного тормоза, гидроотбойник для направления выходящей из ГЗД энергетической жидкости, а также насос и приемную емкость. Для проведения испытаний стенд снабжен программным обеспечением.

Недостатком стенда является использование электромагнитного порошкового нагрузочного тормоза, который соединен с валом шпиндельной секции при помощи муфты и полумуфты. Данный электромагнитный порошковый нагрузочный тормоз не позволяет создавать осевое усилие на шпиндельную секцию ГЗД.

Недостатком стенда также является установка второго электромагнитного порошкового нагрузочного тормоза при испытании ГЗД диаметром от 85 до 240 мм, для создания максимального тормозного момента, равного 5000 Н·м, что приводит к загромождению производственных площадей.

Недостатком стенда также является низкий параметр тормозного момента, создаваемого электромагнитным порошковым нагрузочным тормозом, на вал шпиндельной секции ГЗД, что не позволяет измерять тормозной момент ГЗД с диаметрами от 48 до 240 мм, имеющими более высокие тормозные моменты.

Причиной, препятствующей достижению заявляемого технического результата, в известных технических решениях является отсутствие возможности определения потерь на трение в шпиндельной секции ГЗД и рабочих органах (РО) при создании осевых усилий, приближенных к условиям скважины.

В аналогах проводятся замеры, снимаются показатели моментно-частотных характеристик лишь для рабочей пары без учета осевых усилий, действующих на торсион (гибкий вал или кардан) и элемента шпиндельной секции ГЗД.

При осуществлении изобретения поставлена техническая задача, заключающаяся в разработке конструкции испытательного горизонтального стенда, которая позволяет проводить испытания ГЗД в условиях, приближенных к реальным условиям скважины.

Техническим результатом поставленной задачи является повышение уровня точности снимаемых параметров характеристик ГЗД, приближенных к условиям скважины, повышение производительности проводимых на стенде испытаний, при одновременном расширении эксплуатационных возможностей стенда и удобстве монтажа.

Указанный технический результат достигается тем, что в известном горизонтальном стенде для обкатки и проведения испытаний ГЗД, имеющем установочную базу с самоустанавливающимися зажимами, тормозное устройство, гидроотбойник для направления выходящей из ГЗД энергетической жидкости, насос и приемную емкость, особенностью является то, что стенд снабжен гидротолкателем, связанным с тормозным устройством посредством шарового соединения, имеющим возможность поворота корпуса гидротолкателя относительно установочной базы.

Причинно-следственная связь между заявленным техническим результатом и существующими признаками изобретения следующая.

При бурении скважины гидравлическим забойным двигателем (ГЗД), часто возникают проблемы, связанные с нестабильностью его работы - чередованием режимов, от оптимального до тормозного, а также остановок двигателя, что обусловлено неоднородностью (твердостью) разбуриваемых горных пород. В процессе работы ГЗД в горизонтальных и наклонно-направленных скважинах причинами частых остановок является отсутствие контроля за тормозным моментом двигателя, который напрямую связан с создаваемой осевой нагрузкой на долото.

Нагрузочные характеристики ГЗД напрямую связаны с режимом бурения. Он включает систему основных параметров, таких как расход жидкости, давление и осевая нагрузка на долото.

Для контроля нагрузочных характеристик двигателя в условиях скважины требуется определение зависимости момента сил сопротивления вращению долота от осевой нагрузки, а также действия отклоняющей силы на долоте Fот, возникающей при бурении искривленных участков скважины. Известно, что момент сил сопротивления вращению долота от осевой нагрузки Мс, кН, определяется по формуле (Д.Ф.Балденко, Ф.Д.Балденко, А.Н.Гноевых. Справочное пособие. Одновинтовые гидравлические машины: В 2 т.- М.: ООО «ИРЦ Газпром». - 2007. - Т.2. Винтовые забойные двигатели. - С.203-210)

Mc=f(G,Fот),

где G - нагрузка, действующая на долото, кН;

Fот - отклоняющая сила направленная перпендикулярно к оси долота, кН.

Максимальный момент сопротивлений при работе двигателя в условиях скважины:

Мс=Мк+Мо+Мд,

где Мк - момент на калибраторе, кН; Мо - момент трения долота о стенки скважины, кН; Мд - момент на долоте, кН.

Однако существующие стенды не учитывают осевую и отклоняющую силу Fот на долоте. В известных моделях стендов для испытания двигателей определяются только энергетические характеристики рабочий пары (силовой секции), при этом отсутствует показатель моментов сопротивлений в шпиндельной секции ГЗД с учетом переменной осевой нагрузки.

В предлагаемом техническом решении повышение уровня точности измерения осуществляется за счет определения истинного момента в двигателе путем создания переменного (в зависимости от угла поворота корпуса гидротолкатель относительно установочной базы) осевого усилия в шпиндельной секции и рабочий паре ГЗД.

Применение в предлагаемом изобретении горизонтального расположения установочной базы стенда относительно пола производственного помещения за счет одинаковой высоты расположения самоустанавливающихся зажимов, совместно с другими конструктивными признаками изобретения позволяет работать с гидравлическими забойными двигателями любой длины, для чего достаточно перемещение стойки вдоль установочной базы стенда.

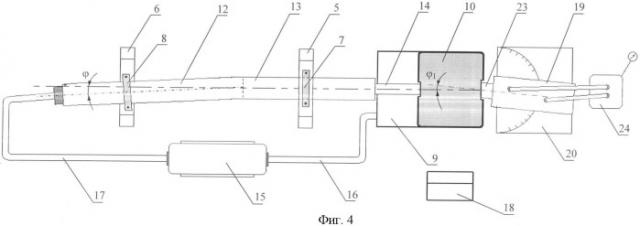

На фиг.1 представлен горизонтальный испытательный стенд, общий вид, пунктирными линиями схематично выделены основные элементы (блоки).

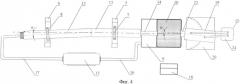

На фиг.2 - гидротолкатель, расположенный вдоль установочной базы стенда.

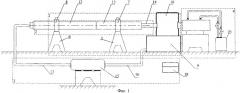

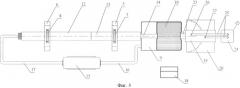

На фиг.3 - горизонтальный испытательный стенд, вид сверху.

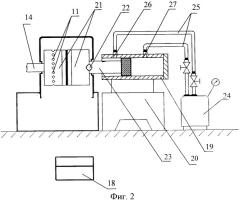

На фиг.4 - горизонтальный испытательный стенд, вид сверху, при установке и проведении испытаний гидравлического забойного двигателя в компоновке отклонителя.

Горизонтальный испытательный стенд, представленный на фиг.1, содержит установочную базу 1, гидравлический забойный двигатель 2, насосный блок 3 и гидротолкатель 4.

Установочная база 1 содержит две стойки 5 и 6 с самоустанавливающимися зажимами 7 и 8, приемную емкость 9 и гидроотбойник 10, соединенный с приемной емкостью 9.

Горизонтальное расположение установочной базы 1 испытательного стенда позволяет устанавливать и проводить испытания гидравлических забойных двигателей 2 любой длины, для этого достаточно перемещение стойки 6 вдоль установочной базы 1.

Стойки 5 и 6 испытательного горизонтального стенда применяются рамной конструкции. Стойка 5, на которую крепится нижняя часть гидравлического забойного двигателя 2, является неподвижной относительно установочной базы 1 стенда. Стойка 6, благодаря нежесткому закреплению к установочной базе 1 стенда, имеет возможность перемещаться вдоль установочной базы 1 в горизонтальном направлении. Такое перемещение стойки 6 позволяет устанавливать на установочную базу 1 стенда гидравлические забойные двигатели длиной до 25 м.

Применение в предлагаемом изобретении двух самоустанавливающихся зажимов 7 и 8 под весом гидравлического забойного двигателя 2 позволяет быстро и неподвижно установить гидравлический забойный двигатель 2 на стенд. Самоустанавливающиеся зажимы 7 и 8 содержат две плиты - первую и вторую. Первые - основные плиты самоустанавливающихся зажимов 7 и 8 неподвижно закреплены на каждой из стоек 5 и 6. На стойке 5 вторая плита с самоустанавливающимся зажимом 7 жестко закреплена на основной плите. На стойке 6 вторая плита благодаря нежесткому закреплению с самоустанавливающимся зажимом 8 имеет возможность перемещаться перпендикулярно установочной базе 1 в горизонтальном направлении. Также самоустанавливающийся зажим 8 имеет возможность поворачиваться вокруг собственной оси, относительно основной плиты.

В конструкции испытательного горизонтального стенда гидравлический забойный двигатель 2 содержит силовую или двигательную секцию 12, шпиндельную секцию 13 и вал 14 шпиндельной секции 13.

При установке в самоустанавливающийся зажим 8 гидравлического забойного двигателя 2 в компоновке отклонителя, под собственным весом двигательной секции 12 гидравлического забойного двигателя 2 вторая плита стойки 6 перемещается перпендикулярно установочной базе 1 в горизонтальном направлении. При этом также поворачивается вокруг собственной оси относительно основной плиты. Тем самым обеспечивается абсолютное совпадение угла двигательной секции 12 относительно шпиндельной секции 13 гидравлического забойного двигателя 2 с перемещением и разворотом самоустанавливающегося зажима 8. После чего первые - основные и вторые плиты каждой из стоек 5 и 6 неподвижно закрепляются между собой болтовыми соединениями.

В горизонтальном испытательном стенде гидроотбойник 10 крепится сверху приемной емкости 9. Такое соединение гидроотбойника 10 с приемной емкостью 9 позволяет направлять энергетическую жидкость, выходящую через сливные отверстия 11, в приемную емкость 9. В качестве энергетической жидкости применяют, например, воду.

В конструкции испытательного горизонтального стенда приемная емкость 9 размещена вдоль установочной базы 1.

Насосный блок 3 в конструкции стенда включает насос 15 для закачки энергетической жидкости в гидравлический забойный двигатель 2, всасывающий трубопровод 16, буровой рукав 17 и пульт управления 18 работой стенда. Насос 15 соединен с приемной емкостью 9 посредством всасывающего трубопровода 16. Энергетическая жидкость попадает в насос 15 перед его запуском, самотеком. Это облегчает запуск насоса 15 перед началом испытаний гидравлического забойного двигателя 2. Также насос 15 соединен с гидравлическим забойным двигателем 2 при помощи бурового рукава 17 с быстроразъемными соединениями на буровом рукаве 17.

Гидротолкатель 4 содержит корпус 19 гидротолкателя 4, установленный на базе 20, тормозное устройство 21, шаровое соединение 22 и шток 23 гидротолкателя 4. Гидротолкатель 4 связан с электронасосом 24, предназначенным для подачи или отвода технической жидкости в гидротолкатель 4 с помощью буровых рукавов 25, через сливные отверстия 26. В качестве технической жидкости применяется, например, техническое масло.

Шток 23 соединен с валом 14 шпиндельной секции 13 при помощи шарового соединения 22. В качестве шарового соединения 22 можно применить шлицевое соединение или другие известные виды соединений, которые обеспечивают беспрепятственное изменение угла расположения соединяемых элементов относительно установочной базы 1 стенда.

В конструкции стенда шток 23 совершает прямолинейное движение внутри корпуса 19 гидротолкателя 4, создавая при этом осевое усилие на вал 14 шпиндельной секции 13.

Движение штока 23 обеспечивается путем нагнетания и отвода технической жидкости электронасосом 24, при помощи буровых рукавов 25 через сливные отверстия 26 в гидротолкателе 4.

В конструкции стенда в качестве тормозного устройства 21 можно применять, например фрикционную муфту (в качестве тормозного диска фрикционной муфты может использоваться фрикционный материал - фритекс).

В конструкции стенда угол расположения корпуса гидротолкателя 4 относительно установочной базы стенда 1 можно изменять на угол, соответствующий углу искривления скважины. Например, корпус 19 гидротолкателя 4 перемещается по определенному радиусу, центром которого является шаровое соединение 22. Причем корпус 19 гидротолкателя 4 расположен перпендикулярно этому радиусу. Движение корпуса 19 гидротолкателя 4 по определенному радиусу может осуществляться, например, при помощи электродвигателя (не показан).

Работа стенда осуществляется следующим образом.

Перед началом испытаний на горизонтальном полу производственного помещения производится сборка горизонтального испытательного стенда.

При сборке устанавливают вдоль две стойки 5 и 6 установочной базы 1, приемную емкость 9, установочную базу 20 с корпусом гидротолкателя 19 и электронасос 24. Параллельно установочной базе 1 напротив стоек 5 и 6 устанавливается насос 15.

После чего на самоустанавливающиеся зажимы 7 и 8 устанавливают гидравлический забойный двигатель 2. Вал 14 шпиндельной секции 13 гидравлического забойного двигателя 2 соединяют со штоком 23 гидротолкателя 4 посредством тормозного устройства 21. После чего вся конструкция закрывается гидроотбойником 10, который в свою очередь неподвижно крепится к приемной емкости 9. Далее при помощи бурового рукава 17 с быстроразъемными соединениями соединяют насос 15 с гидравлическим забойным двигателем 2.

Перед началом испытаний приемная емкость 9 заполняется энергетической жидкостью.

С пульта управления 18 включают насос 15 и осуществляют контроль над процессом испытаний. Энергетическая жидкость из приемной емкости 9 подается под давлением в гидравлический забойный двигатель 2, переходит через гидравлический забойный двигатель 2 и выходит через сливные отверстия 11. Далее энергетическая жидкость собирается гидроотбойником 10 и сливается в приемную емкость 9.

Расход энергетической жидкости и давление на входе в гидравлический забойный двигатель 2 замеряют блоком датчиков, включающим в себя датчик расхода, например НОРД-М-65-16,0 и давления, например МИДА-ДИ-13ПК, частоту вращения двигателя замеряют датчиком оборотов (например, шифратор приращений модели E6C2-CWZ6C, производство Япония), тормозной момент замеряют датчиком моментов.

Конструктивная особенность измерительных приборов и их расположение не рассматривается в данном горизонтальном испытательном стенде, так как это не является сутью данного технического решения.

После установки циркуляции в системе «насос - гидравлический забойный двигатель - приемная емкость» производится испытание гидравлического забойного двигателя 2.

При рабочем расходе жидкости и рабочем давлении для каждого типа гидравлического забойного двигателя 2, электронасосом 24 при помощи бурового рукава 25 через сливное отверстие 27 нагнетают техническую жидкость внутрь корпуса 19 гидротолкателя 4.

При нагнетании технической жидкости внутрь корпуса 19 гидротолкателя 4 шток 23 совершает поступательное движение внутри корпуса 19. Шток 23 гидротолкателя 4 создает осевое усилие на вал 14 шпиндельной секции 13, соответствующее рабочей нагрузке гидравлического забойного двигателя 2.

После чего измеряют характеристики гидравлического забойного двигателя 2: давление на входе в гидравлический забойный двигатель 2, частоту вращения гидравлического забойного двигателя 2, расход энергетической жидкости и т.п.

В процессе работы испытательного стенда корпус 19 гидротолкателя 4 отклоняют на определенный угол φ1 (фиг.4), соответствующий углу искривления скважины.

При этом при помощи штока 23 гидротолкателя 4 создается осевое усилие, действующее на вал 14 шпиндельной секции 13. После этого производят замеры характеристик гидравлического забойного двигателя 2.

Аналогичным способом производят испытания нагрузочных характеристик гидравлического забойного двигателя 2 в компоновке отклонителя.

Гидравлический забойный двигатель 2 в компоновке отклонителя устанавливается в самоустанавливающиеся зажимы 7 и 8 (фиг.4).

На фиг.4 показан вид сверху установки гидравлического забойного двигателя.

Гидравлический забойный двигатель с отклоненной компоновкой под углом (фиг.4) устанавливают аналогичным образом, что и гидравлический забойный двигатель без отклоняемой компоновки, как было изложено выше.

При установке гидравлического забойного двигателя в компоновке отклонителя самоустанавливающийся зажим 8 под весом гидравлического забойного двигателя 2 смещается перпендикулярно установочной базе 1 в горизонтальном направлении, самоустанавливающийся зажим 8 поворачивается на угол φ, соответствующий углу отклонения гидравлического забойного двигателя 2. Проведение испытания гидравлического забойного двигателя 2 в компоновке отклонителя производится так же, как было указано выше.

Нагружение вала 14 шпиндельной секции 13 при помощи штока 23 происходит до тех пор, пока не произойдет остановка гидравлического забойного двигателя 2. После максимальной осевой нагрузки Gмах , кН, при которой произойдет остановка гидравлического забойного двигателя 2, производится контроль нагрузочных характеристик гидравлического забойного двигателя 2.

После производят замеры нагрузочных характеристик гидравлического забойного двигателя 2, определяют отклоняющую силу Fот, которая необходима для поддержания интенсивности искривления скважины, по формуле (Д.Ф.Балденко, Ф.Д.Балденко, А.Н.Гноевых. Справочное пособие. Одновинтовые гидравлические машины: В 2 т.- М.: ООО «ИРЦ Газпром». - 2007. - Т.2. Винтовые забойные двигатели. - С.206)

Foт=[My-Qн·lц·sin·(φ+β*)]/Lн,

где Qн - сила тяжести шпинделя и долота в буровом растворе,; lц - расстояние от центра тяжести шпинделя и долота до плоскости изгиба отклонителя, м; Lн - расстояние от торца долота до плоскости изгиба, м; φ - зенитный угол, град; β* - угол между осями скважины и долота, градусы.

Угол между осями скважины и долота β*, град, определяется по формуле (Д.Ф.Балденко, Ф.Д.Балденко, А.Н.Гноевых. Справочное пособие. Одновинтовые гидравлические машины: В 2 т.- М.: ООО «ИРЦ Газпром». - 2007. - Т.2. Винтовые забойные двигатели. - С.206-207)

где DД - диаметр долота, м; D - диаметр корпуса гидравлического забойного двигателя, м.

После проведения испытания гидравлического забойного двигателя 2 с учетом отклоняющей силы Fот, кН, производят моделирование нагрузочных характеристик двигателя (режима бурения), приближенных к реальным условиям бурения скважины.

Горизонтальный стенд для обкатки и проведения испытаний гидравлических забойных двигателей, имеющий установочную базу с самоустанавливающимися зажимами, тормозное устройство, гидроотбойник для направления выходящей из гидравлического забойного двигателя энергетической жидкости, приемную емкость и насос для закачки энергетической жидкости, отличающийся тем, что указанный стенд снабжен гидротолкателем, установленным с возможностью поворота относительно установочной базы, при этом гидротолкатель связан с тормозным устройством посредством шарового соединения.