Опора бурового породоразрушающего инструмента

Иллюстрации

Показать всеИзобретение относится к опорам породоразрушающего инструмента шарошечного типа, а именно к опорам буровых долот, калибраторов и расширителей. Технический результат - повышение износостойкости и работоспособности как опоры, так и всего породоразрушающего инструмента. Опора включает цапфу, установленную на ней шарошку с подшипником скольжения с цементованным слоем и глухими отверстиями. Особенностью опоры является то, что она снабжена установленным на цапфе плавающим подшипником, выполненным в виде, по меньшей мере, двух концентрично установленных втулок с глухими отверстиями. Эти отверстия у втулки с большим диаметром выполнены на внутренней поверхности, а у втулки с меньшим диаметром - на наружной поверхности. При этом расстояние между дном глухих каналов и соответствующей поверхностью втулок - не менее допустимой величины износа подшипника скольжения. В собранном виде втулки между собой зафиксированы от взаимного проворота. 3 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к породоразрушающему инструменту шарошечного типа, а именно к опорам буровых долот, калибраторов и расширителей.

Известна опора шарошечного инструмента, содержащая цапфу с цементованным слоем на беговых дорожках и установленную на ней посредством замкового подшипника шарошку (см. Буровые долота», Палий П.А. и Корнеев К.Е., М.: Недра, 1971, с.152- 153).

Недостатком такой опоры является малая износостойкость нагруженных поверхностей подшипников скольжения цапфы, подвергающихся постоянным динамическим нагрузкам в процессе бурения. Как известно, наибольшей твердостью и, как следствие этого, износостойкостью обладает опора с цементированным слоем при концентрации углерода от 0,85 до 1,05%. Однако такая концентрация углерода содержится только на наружной поверхности цапфы, а на глубине 1 мм она составляет около 0,2%. Это значительно ухудшает физико-механические свойства термообработанного слоя и ведет к ускоренному износу цапфы по мере уменьшения толщины цементованного слоя.

Наиболее близкой к предложенной по технической сущности и достигаемому результату является опора бурового породоразрушающего инструмента, включающая цапфу с подшипниками скольжения с цементованным слоем и глухими радиальными отверстиями и установленную на ней шарошку (см. авт. св. СССР №791897, кл. Е21В 10/22, 1980 г.).

В данной опоре цапфа имеет необходимую концентрацию углерода на значительно большую глубину, что повышает износостойкость цементованного слоя. К недостаткам данной опоры следует отнести значительную вероятность скола острых кромок в зоне контакта глухих отверстий с наружной поверхностью цапфы и попадание сколотых твердых частиц в полость между шарошкой и цапфой. Попадание таких частиц между трущимися поверхностями приводит к усиленному износу опоры и быстрому выходу ее из строя, что уменьшает работоспособность опоры, а следовательно, и всего инструмента.

В связи с изложенным, техническим результатом изобретения является повышение работоспособности опоры и, как следствие этого, - породоразрушающего инструмента в целом.

Указанный технический результат достигается тем, что в опоре бурового породоразрушающего инструмента, включающей цапфу с подшипниками скольжения с цементованным слоем и глухими радиальными отверстиями и установленную на ней шарошку, согласно изобретению, она снабжена установленным на подшипнике скольжения плавающим подшипником в виде, по меньшей мере, двух концентрично установленных втулок с глухими отверстиями, выполненными у втулки с большим диаметром на внутренней поверхности, а у втулки с меньшим диаметром - на наружной поверхности, при этом расстояние между дном каналов и соответствующей поверхностью втулок - не менее допустимой величины износа подшипника скольжения, причем втулки между собой зафиксированы от взаимного проворота.

Достижению указанного технического результат способствует также и то, что:

- отверстия на одной втулке смещены в плане относительно глухих отверстий другой втулки;

- что глухие отверстия на втулках заполнены твердой смазкой;

- плавающий подшипник снабжен дополнительной втулкой, размещенной между его основными втулками и жестко соединенной с ними, при этом дополнительная втулка выполнена из более мягкого материала по сравнению с основными втулками.

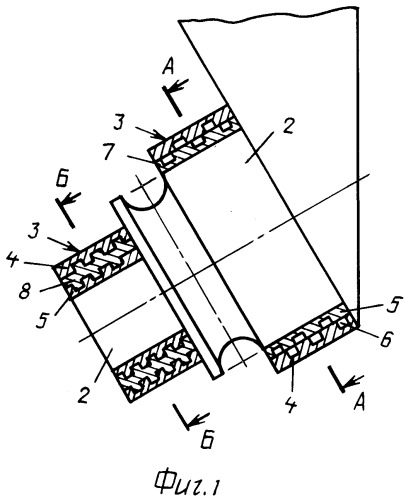

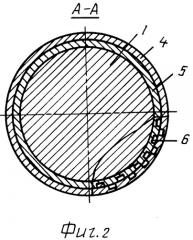

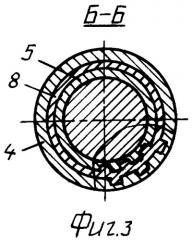

Изобретение поясняется чертежами, на которых фиг.1 изображает общий вид опоры (без шарошки), фиг.2 - сечение А-А на фиг.1 и фиг.3 - сечение Б-Б на фиг.1.

Опора породоразрушающего инструмента включает цапфу 1 с подшипниками скольжения 2, количество которых выбирается в зависимости от диаметра инструмента. На подшипниках скольжения 2 цапфы 1 установлены плавающие подшипники 3 в виде, по меньшей мере, двух цилиндрических втулок 4 и 5 (см. фиг.2) с глухими отверстиями 6, глубина которых выбирается таким образом, чтобы расстояние между дном отверстий 6 и поверхностью соответствующей цилиндрической втулки 4 и 5 было не менее допустимой величины износа подшипника скольжения 2. Выполнение втулок 4 и 5 с глухими отверстиями 6 обеспечивает без изменения существующей технологии химико-термической обработки сквозную цементацию всего изнашивающегося слоя на глубину, кратно превышающую глубину цементации при существующей технологии. Цилиндрические втулки 4 и 5 установлены концентрично и зафиксированы от взаимного проворота любым известным способом, например, путем установки на торцах втулок 4 и 5 шпонок 7. При этом глухие отверстия 6 выполнены у втулки 4 с большим диаметром на внутренней поверхности, а у втулки 5 с меньшим диаметром - на наружной поверхности, причем в собранном виде глухие отверстия 6 одной втулки смещены в плане (в развертке) относительно глухих отверстий другой втулки и расположены в шахматном порядке. Для улучшения условий смазки глухие отверстия 6 на обеих втулках 4 и 5 могут быть заполнены твердой смазкой, например графитом. Выполнение плавающего подшипника 3 в виде двух втулок 4 и 5, поверхности которых с глухими отверстиями 6 обращены одна к другой, обеспечивает контакт с цапфой 1 и шарошкой (не показана) гладкими поверхностями, толщина цементированного слоя которых выбрана такой, чтобы исключить вскрытие глухих отверстий 6, а следовательно, и вероятность скола острых кромок в зоне контакта глухих отверстий 6 с наружной поверхностью втулок 4 и 5 и попадание сколотых твердых частиц в полость между шарошкой и цапфой 1, что имеет место в прототипе. Попадание же частиц с высокой твердостью между трущимися поверхностями цапфы 1 и шарошки приводит к усиленному износу опоры и быстрому выходу ее из строя, что уменьшает работоспособность опоры и инструмента в целом. Не менее важно и то, что предложенная конструкция опоры обеспечивает большую по сравнению с прототипом контактную поверхность плавающего подшипника с шарошкой и цапфой 1, что значительно снижает удельные нагрузки на опору скольжения 2 и тем самым увеличивает срок ее службы.

Предусмотрен вариант выполнения плавающего подшипника с дополнительной втулкой 8, размещенной между его основными втулками 4 и 5 и жестко соединенной с ними, при этом дополнительная втулка 8 выполнена из более мягкого материала по сравнению с материалом основных втулок 4 и 5. В качестве такого материала может быть использована бронза, латунь, частицы которых могут выполнять функции смазки.

Предложенная схема выполнения плавающего подшипника 3 гарантирует цементацию его рабочих поверхностей с заданными параметрами при одновременном обеспечении контакта подшипника скольжения 3 с цапфой 1 и с шарошкой гладкими поверхностями. Это повышает работоспособность как опоры, так и породоразрушающего инструмента в целом.

1. Опора бурового породоразрушающего инструмента, включающая цапфу с подшипником скольжения с цементованным слоем и глухими отверстиями и установленную на ней шарошку, отличающаяся тем, что она снабжена установленным на подшипнике скольжения плавающим подшипником, выполненным в виде, по меньшей мере, двух концентрично установленных втулок с глухими отверстиями, выполненными у втулки с большим диаметром на внутренней поверхности, а у втулки с меньшим диаметром - на наружной поверхности, при этом расстояние между дном каналов и соответствующей поверхностью втулок - не менее допустимой величины износа подшипника скольжения, причем втулки между собой зафиксированы от взаимного проворота.

2. Опора бурового породоразрушающего инструмента по п.1, отличающаяся тем, что глухие отверстия на одной втулке смещены в плане относительно глухих отверстий другой втулки.

3. Опора бурового породоразрушающего инструмента по п.1, отличающаяся тем, что глухие отверстия на втулках заполнены твердой смазкой.

4. Опора бурового породоразрушающего инструмента по п.1, отличающаяся тем, что плавающий подшипник снабжен дополнительной втулкой, размещенной между его основными втулками и жестко соединенной с ними, при этом дополнительная втулка выполнена из более мягкого материала по сравнению с основными втулками.