Объемная роторная машина с отдельными проходами между сферообразными рабочими полостями

Иллюстрации

Показать всеИзобретение относится к области машиностроения, а именно к роторным объемным машинам, которые могут быть использованы в качестве насосов, компрессоров, гидроприводов, расходомерах, в частности в многоступенчатых погружных установках. В объемной роторной, машине на напорных участках имеются проходы для рабочего тела из одной рабочей полости в другую. По меньшей мере, часть выхода, по меньшей мере, одного прохода расположена на сферообразной поверхности корпуса. Изобретение направлено на увеличение ресурса и кпд объемной роторной машины. 2 з.п. ф-лы, 7 ил.

Реферат

Область техники, к которой относится изобретение.

Изобретения относятся к области машиностроения, а именно к роторным объемным машинам, которые могут быть использованы в качестве насосов, компрессоров, гидроприводов, расходомерах и т.д., в частности в многоступенчатых погружных установках.

Уровень техники.

Известны объемные роторные машины (насосы, гидроприводы) (заявки RU 2006119771, RU 2006124511, RU 2006129001), содержащие корпус с разделителем, ротор и, по меньшей мере, один поршень, окна входа и выхода рабочего тела.

Ротор имеет рабочую поверхность, ограниченную поверхностью вращения, и установлен в корпусе с возможностью вращения.

Между корпусом и ротором образованы, по меньшей мере, две рабочие полости, отделенные друг от друга разделителем. Каждая из этих полостей ограничена частью сферообразной поверхности корпуса, поверхностью разделителя и рабочей поверхностью ротора.

Разделитель имеет отверстие для прохода ротора из одной рабочей полости в другую.

В роторе имеется, по меньшей мере, один паз, выполненный преимущественно вдоль оси вращения ротора на его рабочей поверхности. Поршень установлен в упомянутом пазу ротора с возможностью совершения вращательных колебаний относительно ротора. Поршень, выступая из паза ротора, имеет возможность перекрытия, по меньшей мере, одной из рабочих полостей.

Площадь поперечного сечения рабочей полости неодинакова по ходу вращения ротора. Положение максимального и минимального сечения рабочей камеры делит ее на два участка. На одном из участков имеется окно входа или окно выхода рабочего тела, а на другом из участков имеются проходы для рабочего тела из одной рабочей полости в другую, выходящие на рабочую поверхность разделителя.

Под сферообразной поверхностью понимается похожая на сферу поверхность, допускающая небольшие отклонения от идеальной сферы, связанные с неточностью изготовления, необходимостью обеспечения рабочих зазоров, с выполнением уплотнений, зазоров для уменьшения вязкостного трения и т.п.

Под выходом прохода имеется в виду его выход на поверхность независимо от того, входит в него рабочее тело или выходит.

Будем называть рабочей поверхностью разделителя (корпуса, ротора) ту часть его поверхности, которая ограничивает рабочую полость.

В большинстве вариантов исполнения этих машин поршни содержат уплотнительные силовые элементы (УСЭ) и через них взаимодействуют с рабочей поверхностью разделителя для синхронизации своих вращательных колебаний с вращением ротора.

Недостатками этих машин является уменьшение опорной рабочей поверхности разделителя при наличии на ней выходов проходов для рабочего тела с большой суммарной площадью и увеличение сопротивления проходу рабочего тела через ОРМ при малой суммарной площади выходов проходов для рабочего тела.

Первое снижает ресурс пары трения разделитель-поршень или УСЭ поршня. Второе снижает кпд ОРМ.

Поршни в этих заявках выполнены в виде, по меньшей мере, части диска. В общем случае их толщина не одинакова, однако в большинстве практически значимых моделей они имеют плоские торцевые поверхности, взаимодействующие с прорезью ротора и сферообразные боковые поверхности, взаимодействующие со сферообразными поверхностями корпуса.

Места расположения (по угловой координате вокруг оси вращения ротора) окон входа и выхода рабочего тела определяют положения перепускных участков на корпусе машины. Т.е. участков, на которых поршень проходит окно входа или выхода рабочего тела, и находится в таком положении, что часть этого окна находится перед (по ходу вращения поршня) выступающей из ротора частью поршня, а другая часть за этой частью поршня. Остальные участки корпуса можно назвать напорными. Как правило, на них поршень создает перепад давления или проталкивает рабочее тело от окна входа к окну выхода. На этих напорных участках могут иметься места, где поршень не достаточно хорошо перекрывает рабочие полости. Это может происходить вынуждено, например, если не сразу перекрывается прорезь поршня, или намерено, например, для кратковременного снятия нагрузки с поршня с целью улучшения смазки пар трения поршень-прорезь ротора.

В упомянутых машинах перегородка взаимодействует с ротором по поверхности, определяющей отверстие в ней. Кроме этого, из-за наклона перегородки к оси вращения ротора, в двух диаметрально противоположных местах перегородки рабочая поверхность перегородки, в том числе и та ее часть, которая удалена от отверстия, максимально близко подходит к рабочей поверхности ротора. Такие места будем называть местами контакта или максимального сближения рабочей поверхности ротора и рабочей поверхности перегородки.

В машинах по заявке RU 2006119771 и RU 2006124511 перепускной участок расположен между местами контакта или максимального сближения рабочей поверхности ротора и рабочей поверхности перегородки, а напорный участок находится между ними на противоположной части перегородки. Для этого, на напорном участке в перегородке выполнены проходы для рабочего тела с одной стороны перегородки на другую сторону.

Благодаря этому, перегородка на напорном участке пропускает через себя (через эти проходы) поток рабочего тела, который идет через насос. Т.е. поршень проходит перегородку, пропуская ее через свою прорезь (в которой может находиться УСЭ) и совершая вращательные колебания, а рабочее тело проходит через перегородку на напорном участке через проходы в ней. При этом напорный участок перегородки играет еще одну роль. Он перекрывает прорезь поршня, препятствуя перетоку через нее рабочего тела. Для этого выходы проходов на рабочую поверхность перегородки ограничены по своей угловой протяженности так, чтобы, по меньшей мере, в одном из положений поршня проход не имел выходов на противоположные стороны поршня.

В машине по заявке RU 2006129001 перепускной участок расположен между местами контакта или максимального сближения рабочей поверхности ротора и рабочей поверхности перегородки, а напорный участок находится между ними на противоположной части перегородки. Для этого на напорном участке в перегородке выполнены проходы для рабочего тела с одной стороны перегородки на другую сторону. Благодаря этому, перегородка на напорном участке пропускает через себя (через эти проходы) поток рабочего тела, который идет через насос. В этой машине в (двух) разных рабочих камерах, образующих ступень с постоянной подачей, находятся, по меньшей мере, два отдельных поршня (по меньшей мере, один поршень по одну сторону перегородки в одной рабочей камере и, по меньшей мере, один поршень по другую сторону перегородки в другой рабочей камере). Выходы проходов на рабочую поверхность перегородки ограничены по своей угловой протяженности так, чтобы, по меньшей мере, в одном из положений поршня проход не имел выходов на противоположные стороны поршня. Машина по заявке RU 2006129001 принята в качестве ближайшего аналога (прототипа).

Задачей изобретения является увеличение ресурса и кпд ОРМ.

Задача изобретения достигается за счет того, что в объемной роторной машине, содержащей корпус с разделителем, ротор и, по меньшей мере, один поршень, окна входа и выхода рабочего тела, причем ротор имеет рабочую поверхность, ограниченную поверхностью вращения, и установлен в корпусе с возможностью вращения, а между корпусом и ротором образованы, по меньшей мере, две рабочие полости, отделенные друг от друга разделителем, каждая из этих полостей ограничена частью сферообразной поверхности корпуса, поверхностью разделителя и рабочей поверхностью ротора, разделитель имеет отверстие для прохода ротора из одной рабочей полости в другую, в роторе имеется, по меньшей мере, один паз, выполненный преимущественно вдоль оси вращения ротора на его рабочей поверхности, поршень установлен в упомянутом пазу ротора с возможностью совершения вращательных колебаний относительно ротора, причем поршень, выступая из паза ротора, имеет возможность перекрытия, по меньшей мере, одной из рабочих полостей, причем площадь поперечного сечения рабочей полости неодинакова по ходу вращения ротора, и положение максимального и минимального сечения рабочей полости делит каждую рабочую полость на напорный и перепускной участки, на перепускном участке каждой камеры имеется окно входа или окно выхода рабочего тела, а на их напорных участках имеются проходы для рабочего тела из одной рабочей полости в другую, согласно изобретению, по меньшей мере, часть выхода, по меньшей мере, одного прохода расположена на сферообразной поверхности корпуса.

В объемной роторной машине дополнительно выполнены проходы, выходящие на рабочую поверхность разделителя, а размер по ходу вращения ротора выхода проходов меньше толщины поршня.

При этом для максимального увеличения ресурса, на сферообразной поверхности корпуса могут быть расположены все выходы проходов для рабочего тела из одной рабочей полости в другую.

А для уменьшения внутреннего гидравлического сопротивления ОРМ выходы проходов для рабочего тела из одной рабочей полости в другую могут располагаться и на поверхности разделителя и на сферообразной поверхности корпуса. В некоторых вариантах часть выхода (отверстия) проходов для рабочего тела может располагаться на разделителе, а часть на сферообразной поверхности корпуса.

При этом в большинстве случаев размеры выходов проходов для рабочего тела следует выбирать так, чтобы при прохождении по ним поршня, выходы полностью перекрывались его боковой поверхностью или УСЭ. При этом выходы одного прохода в разных рабочих камерах должны оказываться по одну сторону от поршня (поршней) создающего перепад давления.

Изобретение поясняется чертежами.

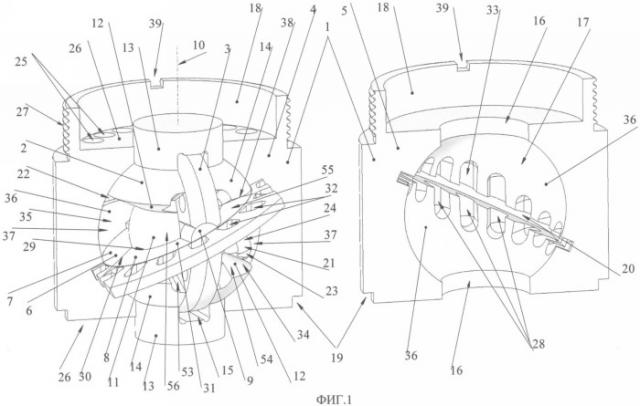

На фиг.1 представлена в изометрии ступень многоступенчатой объемной роторной машины (ОРМ) с двумя концентричными рабочими полостями со снятой напорной частью корпуса (так называемый разнесенный вид).

На фиг.2 представлена в изометрии перепускная часть корпуса.

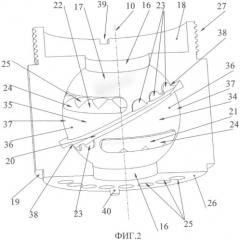

На фиг.3 представлен в изометрии уплотнительный силовой элемент (УСЭ) ОРМ по фиг.1.

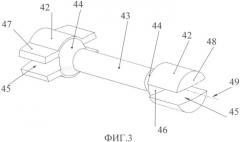

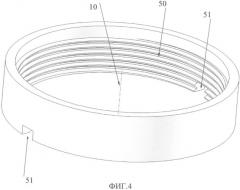

На фиг.4 представлена в изометрии резьбовая муфта для регулировки расстояния между ступенями ОРМ.

На фиг.5 представлен в изометрии разделитель с дополнительными проходами для рабочего тела через его рабочую поверхность.

На фиг.6 представлена в изометрии перепускная часть корпуса, у которой проходы для рабочего тела обходят паз под разделитель.

На фиг.7 представлена в изометрии ступень многоступенчатой ОРМ с двумя разнесенными вдоль оси ротора рабочими полостями со снятой напорной частью корпуса.

Где

1 - корпус;

2 - ротор;

3 - поршень;

4 - часть корпуса;

5 - часть корпуса;

6 - разделитель;

7 - часть разделителя;

8 - часть разделителя;

9 - уплотнительный силовой элемент (УСЭ);

10 - геометрическая ось вращения ротора (является геометрической осью корпуса и всей ОРМ);

11 - центральная сфера ротора;

12 - усеченный конус;

13 - цилиндрический участок;

14 - сферообразная поверхность;

15 - паз в роторе под поршень;

16 - отверстие под выход вала;

17 - сферообразная полость в корпусе;

18 - выступ на корпусе в виде трубы;

19 - круговая проточка на корпусе;

20 - прямоугольный паз под разделитель;

21 - окно входа;

22 - окно выхода;

23 - отдельные отверстия (часть окон входа / выхода);

24 - паз, образующий часть окна входа / выхода;

25 - отверстия в корпусе, идущие к окнам входа / выхода;

26 - торец корпуса;

27 - резьба;

28 - пазы в обход рабочей части разделителя;

29 - сферическое отверстие в разделителе;

30 - разъем между частями разделителя;

31 - рабочая поверхность разделителя;

32 - отверстия через разделитель за пределами его функциональной части;

33 - сквозные проходы, выходящие на сферообразную поверхность корпуса;

34 - рабочая полость;

35 - рабочая полость;

36 - сферообразная рабочая поверхность корпуса;

37 - максимальное поперечное сечение;

38 - минимальное поперечное сечение;

39 - паз для фиксации корпуса от проворота;

40 - штифт для фиксации корпуса от проворота;

41 - сквозные проходы через рабочую поверхность разделителя;

42 - цилиндр УСЭ;

43 - ось УСЭ;

44 - конический переход;

45 - паз под разделитель;

46 - сферическое дно паза УСЭ;

47 - выступ, удлиняющий паз УСЭ;

48 - сферическая торцевая поверхность УСЭ;

49 - геометрическая ось УСЭ;

50 - резьба на регулировочной муфте;

51 - пазы под ключ;

52 - центральная цилиндрическая часть ротора;

53 - камера сжатия;

54 - зона всасывания;

55 - камера разрежения;

56 - зона вытеснения.

Описание наилучшего образца.

Ступень ОРМ (фиг.1), которая может использоваться и в качестве отдельного насоса, состоит из корпуса 1, ротора 2, поршня 3. Корпус 1, для разборности, выполнен из двух частей 4, 5 и разделителя 6. Разделитель 6, для разборности, выполнен из двух частей 7, 8. В состав поршня 3 входит уплотнительный силовой элемент 9.

Рабочая поверхность ротора 2 выполнена в виде поверхности вращения и состоит из нескольких поверхностей концентричных геометрической оси 10 вращения ротора (являющейся и геометрической осью корпуса и всей ОРМ, т.к. они при сборке совпадают, будем обозначать их тем же номером - 10); центральной сферы 11, двух усеченных конусов 12, опирающихся на центральную сферу своими меньшими основаниями. Воображаемые вершины конусов 12 находятся на расстоянии друг от друга. За рабочей поверхностью, в обе стороны от нее вдоль оси 10 ротора 2, имеются концентричные оси 10 цилиндрические участки 13. Переход между цилиндрическими участками 13 и большими основаниями ближних к ним усеченных конусов 12 выполнены по сферообразным поверхностям 14, центры которых совпадают с центром центральной сферы 11.

Вдоль оси 10 ротора 2 через всю его рабочую поверхность, через обе сферообразные поверхности и через часть цилиндрических участков, выполнен сквозной, практически прямоугольный (не считая округлений по углам) паз 15.

Корпус выполнен в виде цилиндра с соосным ему сквозным отверстием 16 для выхода ротора 2 (цилиндрических участков 13 ротора). Внутри цилиндра имеется сферообразная полость 17, центр которой совпадает с осью отверстия 16. С одного торца цилиндра имеется выступ в виде трубы 18 меньшего диаметра, чем диаметр цилиндра. С другого торца цилиндра имеется круговая проточка 19. На трубе 18 выполнена резьба 27. Под углом (разумная величина угла примерно от 70 до 45 градусов, на фиг.1 угол составляет 65 градусов) к оси цилиндра выполнен сквозной продолговатый прямоугольный паз 20. Центр паза 20 совпадает с центром сферообразной полости 17. Длина паза превышает диаметр сферообразной полости 17, и паз 20 рассекает ее на две одинаковые части. Цилиндр составлен из двух продольных половинок - частей 4 и 5. Они могут обрабатываться совместно в сборе. Паз 20 проходит перпендикулярно границе раздела цилиндра на части 4 и 5. Из-за отверстий 16 сферообразную полость 17 ограничивает только круговой сегмент сферообразной поверхности концентричный оси цилиндра. Рабочей поверхностью на нем является его средняя часть - круговой сегмент меньшего углового размера. На роторе ему соответствует область между большими основаниями усеченных конусов 12. Паз 20 рассекает его, по существу касаясь ограничивающих его геометрических (воображаемых) окружностей, разделяя рабочую поверхность каждой из частей 4 и 5 на два прямоугольных треугольника, составленных из дуг. На части 4 корпуса 1 (фиг.2) по разные стороны от паза 20 выполнены окно входа 21 и окно выхода 22 рабочего тела. Они выполнены, в основном, на рабочей поверхности, ближе к окружности, ограничивающей рабочую поверхность, и по угловой протяженности вокруг оси цилиндра занимают практически всю его часть 4. Т.е. часть 4 является перепускной частью корпуса 1. В углу рабочей поверхности (между окружностью и пазом 20) окна входа 21 / выхода 22 состоят из отдельных отверстий 23, стенка которых вскрыта в паз 20. В остальной части это отдельный, вытянутый вдоль границы рабочей поверхности паз 24 со скругленными углами. Отдельные отверстия 23 и паз 24 соединены отверстиями 25, выполненными вдоль оси 10 цилиндра с торцами 26 корпуса. В части 5 корпуса 1 (фиг.1) в основном на рабочей поверхности выполнены пазы 28, проходящие преимущественно в направлении вдоль оси 10 цилиндра и пересекающие паз 20. Паз 20 пересекает их приблизительно посередине. Длина (размер вдоль оси 10) пазов увеличивается к середине части 5. Их ширина (размер по ходу вращения ротора) меньше толщины поршня 3. Они служат для прохода рабочего тела через корпус 1 в обход рабочей части 31 разделителя 6. В части 5 создается основной перепад давления, поэтому ее будем называть напорной.

Разделитель 6 выполнен в виде плоской пластины с поперечным сечением в виде вытянутого прямоугольника соответствующего пазу 20, которая плотно входит в паз 20 корпуса 1. Две противоположные грани пластины - участки цилиндрической поверхности, ось которой проходит через центр цилиндра под углом к пластине так, что в сборе с корпусом эти участки совпадают с цилиндрической поверхностью корпуса 1. В центре пластины выполнено сферическое отверстие 29. Разъем 30 между частями 7 и 8 разделителя не совпадает с разъемом между частями 4 и 5 корпуса 1. Разъем 30 приблизительно (т.к. он имеет пространственную структуру) выходит на диаметрально противоположные места отверстия 29. От этих мест поверхности разъема расходятся под углом 90 градусов в плоскости разделителя 6 и делят его на большую часть 7 и меньшую часть 8. Поверхности разъема 30 выполнены по типу «угол в угол» углом против направления движения поршня 3. При сборке разделитель 6 устанавливается в корпусе 1. При этом часть 7 разделителя 6 размещается в части 4 корпуса 1 и выступает в часть 5 корпуса. Часть 8 разделителя 6 размещается практически полностью (возможно, за исключением небольших уголков) в части 5 корпуса 1. Рабочая поверхность 31 разделителя имеет форму колец вокруг отверстия 29 (шириной от отверстия 29 до сферообразной поверхности корпуса 1). За рабочей поверхностью 31 разделителя 6 (в той части этой детали, которая находится в толще части 3 корпуса 1 в пазу 20 и служит для крепления функциональной части разделителя 6) выполнены сквозные отверстия 32, которые по форме, месту и по количеству совпадают с пазами 28 в части 5 корпуса 1. Они требуются, т.к. паз 20 выполнен сквозным, и крепежная часть (т.е. находящаяся за рабочей поверхностью 31) разделителя 6 доходит до внешней цилиндрической поверхности корпуса 1. Пазы 28 вместе с отверстиями 32 образуют проходы 33 для рабочего тела через сферическую поверхность корпуса 1. При выполнении паза 20 не сквозным, крепежную часть разделителя 6 можно сделать короче настолько, чтобы она не перекрывала отдельные пазы 28, и тогда можно обойтись без отверстий 32. Проходы 33 будут обеспечены самими пазами 28.

В собранной ступени между корпусом 1 и ротором 2 образуется кольцевая рабочая полость постоянного сечения, которую разделитель 6 разделяет на две рабочие полости 34 и 35 переменного сечения. Каждая из них ограничена сферообразной рабочей поверхностью 36 корпуса 1, рабочей поверхностью 31 разделителя 6 и рабочей поверхностью ротора. Каждая из рабочих полостей 34 и 35 имеет максимальное поперечное сечение 37 и минимальное поперечное сечение 38. В случае касания рабочей поверхности 31 разделителя 6 и поверхностей усеченных конусов 12 ротора 2, площадь минимального сечения 38 в месте касания равна нулю. В случае выполнения канавок, отверстий, уплотнительных или др. элементов в месте касания, может образоваться несколько сечений с локальными минимумами. Минимальным сечением 38 будем называть одно из них, например самое маленькое. Сечение 37, вместе с сечением 38 делят рабочие полости 34, 35 на два участка, назовем их перепускной и напорный, т.к. на одном имеется окна входа 21 / выхода 22 рабочего тела, а на другом создается основной напор ОРМ. В начале (по ходу вращения ротора) рабочей полости 34, на перепускном участке, имеется окно входа 21 рабочего тела, выполненное в виде нескольких отдельных отверстий 23 и паза 24, а в конце рабочей полости 34, на напорном участке, выполнены отдельные проходы 33 в рабочую полость 35. В начале (по ходу вращения ротора) рабочей полости 35, на ее напорном участке, выполнены отдельные проходы 33 из рабочей полости 34, а в конце рабочей полости 35, на ее перепускном участке, имеется окно выхода 22 рабочего тела, выполненное в виде нескольких отдельных отверстий 23 и паза 24.

УСЭ 9 (фиг.3) выполнен в виде гантельки, состоящей из двух соосных цилиндров 42, соединенных осью 43 меньшего диаметра. Переход между цилиндрами 42 и осью 43 выполнен по конусу 44. Внешние торцы цилиндров 42 ограничены сферической поверхностью 48. Цилиндры 42 рассечены сквозным плоским пазом 45, выходящим на сферическую поверхность 48. Дно 46 паза 45 сферическое. На одном из цилиндров 42 имеются выступы 47 для продления паза 45.

Поршень 3 выполнен в виде диска со сферической боковой поверхностью. Вдоль диаметра диска имеется сквозное отверстие под УСЭ 9. В середине диска оно имеет диаметр меньше толщины диска, а на краях его диаметр немного больше толщины диска. С одной стороны поршня на другую сторону в этих местах образован сквозной паз, выходящий на его боковую сторону. В местах выхода паза на торцевые стороны поршня выполнены фаски, расширяющие паз для прохода разделителя с одной стороны поршня и для возможности поворотов выступов УСЭ 9 с другой стороны. Для возможности установки цельного УСЭ 9 поршень 3 разделен на две части, граница между которыми параллельна его торцам. После установки УСЭ 9 части поршня крепятся друг к другу любым известным способом (сварка, заклепки, винты и т.п.). Поршень 3 с УСЭ 9 вставляется в прорезь ротора (размер цилиндра 42 вдоль паза 45 не больше толщины поршня 3).

При сборке многоступенчатого насоса корпуса ступеней ориентируют друг относительно друга за счет штифтов 40, которые попадают в пазы 39 соседних ступеней.

Для регулировки расстояния между ступенями ОРМ при сборке служит резьбовая муфта (фиг.4). На ней имеются пазы 51 под ключ. Муфта выполняет и еще одну функцию. Она стягивает части 4 и 5 корпуса 1 по резьбе и части 4 и 5 корпуса 1 соседней ступени по круговой проточке 19.

В варианте ОРМ по фиг.1, рабочая поверхность 31 разделителя 6 (т.е. функциональная часть разделителя) не имеет сквозных проходов для рабочего тела.

Если требуется не увеличение ресурса разделителя, а повышение кпд ОРМ, то целесообразно выполнять дополнительно сквозные проходы 41 (фиг.5) и через рабочую поверхность 31 разделителя 6. Наибольший эффект дает добавление сквозных проходов 41 на участках разделителя 6, приходящихся на края напорной части 5 корпуса 1, граничащие с перепускной частью 4 корпуса 1. Т.е. вблизи мест касания рабочей поверхности 31 разделителя 6 усеченных конусов 12 ротора 2 со стороны напорной части 4 корпуса 1, и, возможно в самих местах касания (при наличии таковых, т.к. касание может быть по пятну или по линии, а может быть небольшой зазор). В основном, окна входа 21 / выхода 22 рабочего тела находятся по одну сторону от максимального поперечного сечения 37, а проходы 33 по другую сторону. Однако допускается расширение окон входа 21 / выхода 22 рабочего тела за максимальные поперечные сечения 37 соответственно рабочих полостей 34, 35 в сторону проходов 33 на участок контакта рабочей поверхности 31 с ротором 2, и даже немного за этот участок. Также допускается расширение проходов 33, 41 для рабочего тела за максимальное поперечное сечение 37 рабочих полостей 34, 35 на участок контакта рабочей поверхности 31 с ротором 2, и даже немного за этот участок в сторону окон входа 21 / выхода 22. Это может немного увеличить перетоки, но улучшит ресурс при работе с абразивом.

Для уменьшения внутренних перетоков рабочего тела (фиг.5) паз 20 под разделитель 6 в части 5 корпуса 1 может быть выполнен не сквозным, и проходы 33 для рабочего тела выполнены на сферообразной поверхности части 5 в виде отверстий в обход пазу 20. Они не вскрыты в паз 20 и не пересекают разделитель 6. Возможны компромиссные варианты исполнения, когда выход прохода 33 частично лежит на рабочей поверхности 31 разделителя 6, а частично на сферообразной поверхности корпуса 1.

Ступень ОРМ (фиг.7) состоит из корпуса 1, ротора 2, двух поршней поршней 3. Корпус 1, для разборности, выполнен из двух частей 4, 5 и разделителя 6.

Рабочая поверхность ротора 2 выполнена в виде поверхности вращения и состоит из нескольких поверхностей концентричных геометрической оси 10 вращения ротора (являющейся и геометрической осью корпуса и всей ОРМ): центрального цилиндра 52, двух усеченных конусов 12, опирающихся на центральный цилиндр 52 своими меньшими основаниями. Воображаемые вершины конусов 12 находятся на расстоянии друг от друга. За рабочей поверхностью в обе стороны от нее вдоль оси 10 ротора 2 имеются концентричные оси 10 цилиндрические участки 13. Переход между цилиндрическими участками 13 и большими основаниями ближних к ним усеченных конусов 12 выполнены по сферообразным поверхностям 14, центры которых разнесены вдоль оси 10.

Вдоль оси 10 ротора 2 выполнены два сквозных паза 15. Каждый из пазов 15 проходит через сферообразную поверхность 14, через часть центрального цилиндра 52 и через часть цилиндрических участков 13.

Корпус выполнен в виде цилиндра с соосным ему сквозным отверстием 16 для выхода ротора 2. Внутри цилиндра имеются две, частично перекрывающиеся сферообразные полости 17, центры которых разнесены вдоль оси отверстия 16. Под углом к оси цилиндра выполнен сквозной продолговатый прямоугольный паз 20. Центр паза 20 находится посредине между центрами сферообразных полостей 17. Паз 20 отделяет одну сферообразную полость 17 от другой. Цилиндр составлен из двух продольных половинок - частей 4 и 5. Они могут обрабатываться совместно в сборе. Паз 20 проходит перпендикулярно границе раздела цилиндра на части 4 и 5. Из-за отверстий 16 сферообразные полости 17 ограничивают только круговые сегменты сферообразных поверхностей концентричных оси цилиндра. Рабочей поверхностью на нем являются два круговых сегмента меньшего углового размера, примыкающих к пазу 20. На роторе им соответствует область между большими основаниями усеченных конусов 12. На части 4 корпуса 1 по разные стороны от паза 20 выполнены окно входа 21 и окно выхода 22 рабочего тела. Они выполнены, в основном, на рабочей поверхности, ближе к окружности, ограничивающей рабочую поверхность, и по угловой протяженности вокруг оси цилиндра занимают практически всю его часть 4. Т.е часть 4 является перепускной частью корпуса 1. В углу рабочей поверхности (между окружностью и пазом 20) окна входа 21 / выхода 22 состоят из отдельных отверстий 23, стенка которых вскрыта в паз 20. В остальной части это отдельный, вытянутый вдоль границы рабочей поверхности паз 24 со скругленными углами. Отдельные отверстия 23 и паз 24 соединены отверстиями 25, выполненными вдоль оси 10 цилиндра с торцами 26 корпуса. В части 5 корпуса 1 в основном на рабочей поверхности выполнены пазы 28, проходящие преимущественно в направлении вдоль оси 10 цилиндра и пересекающие паз 20. Паз 20 пересекает их приблизительно посередине. Длина (размер вдоль оси 10) пазов увеличивается к середине части 5. Их ширина (размер по ходу вращения ротора) меньше толщины поршня 3. Они служат для прохода рабочего тела через корпус 1 в обход рабочей части 31 разделителя 6. В части 5 создается основной перепад давления, поэтому ее будем называть напорной.

Разделитель 6 выполнен в виде плоской пластины с поперечным сечением в виде вытянутого прямоугольника, соответствующего пазу 20, которая плотно входит в паз 20 корпуса 1. Две противоположные грани пластины - участки цилиндрической поверхности, ось которой проходит через центр цилиндра под углом к пластине так, что в сборе с корпусом эти участки совпадают с цилиндрической поверхностью корпуса 1. В центре пластины выполнено цилиндрическое отверстие 29. При сборке разделитель 6 устанавливается в корпусе 1. Рабочая поверхность 31 разделителя имеет форму колец вокруг отверстия 29 (шириной от отверстия 29 до сферообразной поверхности корпуса 1). За рабочей поверхностью 31 разделителя 6 (в той части этой детали, которая находится в толще части 3 корпуса 1 в пазу 20 и служит для крепления функциональной части разделителя 6) выполнены сквозные отверстия 32, которые по форме, месту и по количеству совпадают с пазами 28 в части 5 корпуса 1.

В собранной ступени, между корпусом 1 и ротором 2 образуется кольцевая рабочая полость постоянного сечения, которую разделитель 6 разделяет на две рабочие полости 34 и 35 переменного сечения. Каждая из них ограничена сферообразной рабочей поверхностью 36 корпуса 1, рабочей поверхностью 31 разделителя 6 и рабочей поверхностью ротора. Каждая из рабочих полостей 34 и 35 имеет максимальное поперечное сечение 37 и минимальное поперечное сечение 38.

Поршень 3 выполнен в виде несколько большей, чем половина части плоского диска. Другими словами, от диска по хорде отсечен меньший сегмент. Поверхность отсечения является частью цилиндра. Боковая поверхность поршня (диска) выполнена сферической.

Отсутствие проходов 41 через рабочую поверхность разделителя улучшает условия использования поршней 3 без УСЭ 9.

Поршни 3 вставляются в пазы 15 ротора 2.

Разделитель 6 может быть не плоским, и за счет этого плоскости раздела рабочих полостей 34, 35 на перепускной и напорный участки могут быть развернуты относительно оси 10 друг относительно друга. В этом случае, проходы 33 и 41 внутри корпуса 1/разделителя 6 тоже поворачиваются на приблизительно такой же угол, а не идут строго вдоль оси 10. Другой случай требующий поворота проходов 33, 41 - это непараллельное расположение двух поршней 3. В общем случае, проход 33/41 начинающийся (имеющий выход на поверхность) перед поршнем 3 в одной полости 34/35, должен заканчиваться (выходить на поверхность) перед поршнем 3 в другой полости 35/34.

В целом ОРМ по фиг.7 похожа на ОРМ по фиг.1. Отличие состоит в разнесении ее частей вдоль оси 10 за счет использования более толстого разделителя 6 и разбиении одного поршня 3 на две отдельные части. Проходы 33, 41 рабочего тела в обход функциональной части разделителя 6 играют в них совершенно одинаковую роль.

Работа всех приведенных ОРМ описывается практически одинаково. При вращении ротора 2 (фиг.1/фиг.7) в одну сторону, одна из выступающих из ротора 2 частей поршня 3 проходит напорный участок рабочей полости 34. При этом впереди себя она отсекает замкнутый уменьшающийся объем, назовем его камерой сжатия 53. Пространство за этой частью поршня 3, назовем его зоной всасывания 54, сообщается с окном входа 21, из которого рабочее тело идет за поршнем, заполняя увеличивающийся объем.

В это время, другая выступающая из ротора 2 часть (того же/другого) поршня 3 проходит напорный участок рабочей полости 35. При этом позади себя она отсекает замкнутый увеличивающийся объем, назовем его камерой разрежения 55. Пространство перед этой частью поршня, назовем его зоной вытеснения 56, сообщается с окном выхода 22, в которое рабочее тело выталкивается поршнем.

При этом проходы 33 и, возможно, 41 связывают камеру сжатия 53 с зоной вытеснения 56, а камеру разрежения 55 с зоной всасывания 54. По ним рабочее тело выходит из камеры сжатия 53 и попадает в зону вытеснения 56, а из зоны всасывания 54 попадает в камеру разрежения 55.

При этом один участок разделителя отделяет окно входа от окна выхода, а другой перекрывает пространство между выступающими частями поршня/поршней, проходящих напорные участки полостей 34, 35.

Пройдя напорные участки полостей 34, 35, указанные части поршня/поршней 3 попадают на перепускные участки этих полостей. Там они тоже проталкивают рабочее тело из окна входа 21 и в окно выхода 22, но уже без отсечения объема, как лопастные машины. А их место на напорных участках занимают части поршня / поршней 3, выступающие на другую сторону ротора 2. Процесс повторяется.

1. Объемная роторная машина, содержащая корпус с разделителем, ротор и, по меньшей мере, один поршень, окна входа и выхода рабочего тела, причем ротор имеет рабочую поверхность, ограниченную поверхностью вращения, и установлен в корпусе с возможностью вращения, а между корпусом и ротором образованы, по меньшей мере, две рабочие полости, отделенные друг от друга разделителем, каждая из этих полостей ограничена частью сферообразной поверхности корпуса, поверхностью разделителя и рабочей поверхностью ротора, разделитель имеет отверстие для прохода ротора из одной рабочей полости в другую, в роторе имеется, по меньшей мере, один паз, выполненный преимущественно вдоль оси вращения ротора на его рабочей поверхности, поршень установлен в упомянутом пазу ротора с возможностью совершения вращательных колебаний относительно ротора, причем поршень, выступая из паза ротора, имеет возможность перекрытия, по меньшей мере, одной из рабочих полостей, причем площадь поперечного сечения рабочей полости неодинакова по ходу вращения ротора, и положение максимального и минимального сечения рабочей полости делит каждую рабочую полость на напорный и перепускной участки, на перепускном участке каждой камеры имеется окно входа или окно выхода рабочего тела, а на их напорных участках имеются проходы для рабочего тела из одной рабочей полости в другую, отличающаяся тем, что, по меньшей мере, часть выхода, по меньшей мере, одного прохода расположена на сферообразной поверхности корпуса.

2. Объемная роторная машина по п.1, отличающаяся тем, что в ней дополнительно выполнены проходы, выходящие на рабочую поверхность разделителя.

3. Объемная роторная машина по п.1, отличающаяся тем, что размер по ходу вращения ротора выхода проходов меньше толщины поршня.