Усовершенствованный двухтактный двигатель внутреннего сгорания с противоположным расположением поршней

Иллюстрации

Показать всеИзобретение относится к двигателям внутреннего сгорания. В двухтактном двигателе внутреннего сгорания с противоположным расположением поршней противоположно расположенные поршни, размещенные в цилиндре, соединены с парой установленных по бокам коленчатых валов посредством соединительных стержней, которые подвергаются по существу растягивающим усилиям, действующим между поршнями и коленчатыми валами. Эта геометрия уменьшает или устраняет боковые усилия между поршнями и расточенными стенками цилиндра. Цилиндр и поршни охлаждаются независимо для уменьшения цилиндрической деформации, вызванной тепловым расширением во время работы двигателя. Изобретение обеспечивает повышение мощности двигателя с противоположным расположением поршней. 7 н. и 37 з.п. ф-лы, 17 ил.

Реферат

РОДСТВЕННЫЕ ЗАЯВКИ

Эта заявка является частичным продолжением находящейся в стадии рассмотрения заявки на патент США № 10/865707, поданной 10 июня 2004, под названием «Двухтактный двигатель внутреннего сгорания с противоположным расположением поршней», объект изобретения которой полностью включен в эту заявку посредством ссылки.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Изобретение имеет отношение к двигателям внутреннего сгорания. Точнее говоря, изобретение относится к двухтактным двигателям с противоположным расположением поршней.

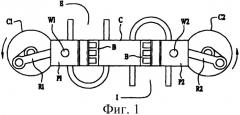

Двигатели с противоположным расположением поршней были изобретены Хьюго Джанкерсом (Hugo Junkers) в конце девятнадцатого столетия. Основная конструкция Джанкерса, изображенная на фиг.1, использует два поршня Р1 и Р2, расположенные головка-к-головке в общем цилиндре С, имеющем впускное и выпускное отверстия I и Е вблизи верхней мертвой точки каждого поршня, служащего клапаном для каждого отверстия. Перемычки В поддерживают прохождение поршневых колец после отверстий I и Е. Двигатель имеет два коленчатых вала С1 и С2, расположенных по одному на каждом конце цилиндра. Коленчатые валы, которые вращаются в одном и том же направлении, соединены с соответствующими поршнями шатунами R1 и R2. Поршневые пальцы W1 и W2 соединяют шатуны с поршнями. Коленчатые валы соединены друг с другом зубчатой передачей для управления фазировкой открытия и закрытия отверстий и для обеспечения выхода мощности двигателя. Обычно турбокомпрессор наддува приводится в действие от выпускного отверстия, а связанный с ним компрессор используют для продувки цилиндров и подачи свежего воздуха при каждом обороте двигателя. Преимущества двигателя Джанкерса с противоположным расположением поршней по сравнению с традиционными двухтактными и четырехтактными двигателями включают в себя превосходную продувку, уменьшенное количество деталей и повышенную надежность, высокий тепловой коэффициент полезного действия и высокую мощность на единицу объема. В 1936 году авиационные двигатели Джумо-Джанкерса, наиболее удачные дизельные двигатели того времени, оказались способными развивать такую удельную мощность, с которой не могли сравняться с тех пор никакие дизельные двигатели. По мнению С.Ф.Тэйлора (C.F.Taylor, The Internal-Combustion Engine in Theory and Practice: Volume 2, revised edition; MIT Press, Cambridge, Mass., 1985): "Ныне вышедшие из употребления авиационные дизельные двигатели Джанкерса до сих пор удерживают рекорд по удельной мощности дизельных двигателей, используемых в настоящее время (т.1, фиг.13-11)."

Тем не менее, базовая конструкция Джанкерса имеет ряд недостатков. Двигатель высокий, его длина складывается из длины четырех поршней и по меньшей мере диаметров двух коленчатых валов, по одному на каждом конце цилиндров. Длинная зубчатая передача, состоящая обычно из пяти зубчатых колес, требуется для объединения выходов двух коленчатых валов в выходной привод. Каждый поршень соединен с коленчатым валом шатуном, который выходит из внутренней части поршня. Вследствие этого шатуны массивны для того, чтобы они могли выдерживать большие сжимающие усилия между поршнями и коленчатыми валами. Эти усилия сжатия, объединенные с колебательным движением поршневых пальцев, и нагрев поршня вызывают преждевременную поломку поршневого пальца, соединяющего поршень с шатуном. Усилие сжатия, прикладываемое к каждому поршню связанным с ним шатуном под углом к оси поршня, создает радиально направленное усилие (боковую силу) между поршнем и стенкой цилиндра. Эта боковая сила увеличивает трение между поршнем и цилиндром, что увеличивает температуру поршня, ограничивая, таким образом, среднее эффективное давление (СЭД), которое является индикатором мощности двигателя. Один коленчатый вал соединен только с поршнями на выпускной стороне, а другой - только с поршнями на стороне впуска. В двигателе Джумо поршни выпускной стороны создают до 70% крутящего момента, а коленчатый вал выпускной стороны несет большую нагрузку крутящего момента. Комбинация дисбаланса крутящего момента, широкого разноса коленчатых валов и длины цепочки зубчатых колес, соединяющих коленчатые валы, создает эффекты крутильных резонансов (вибрации) в цепочке зубчатых колес. Тяжелый корпус двигателя требуется для того, чтобы сдерживать большие силы отталкивания, прикладываемые поршнями к коленчатым валам, которые во время горения буквально пытаются разнести двигатель.

Одно предложенное усовершенствование базового двигателя с противоположным расположением поршней описано в патенте Великобритании №558115 Берда (Bird), которое состоит в том, что коленчатые валы располагают около цилиндров так, что их оси вращения лежат в плоскости, которая пересекает цилиндры и перпендикулярна оси расточенной части цилиндра. Такие установленные сбоку коленчатые валы оказываются ближе друг к другу, чем в двигателях Джумо, и соединены более короткой зубчатой передачей. Поршни и коленчатые валы соединяются стержнями, которые проходят к каждому коленчатому валу из каждого поршня вдоль стенок цилиндров под острыми углами к стенкам цилиндров. В таком устройстве стержни в основном подвергаются усилиям растяжения, которые устраняют силы отталкивания на коленчатых валах и дают существенное уменьшение веса, т.к. для стержней, нагруженных в основном усилиями растяжения, требуется менее массивная конструкция, чем для стержней, находящихся в основном под сжимающей нагрузкой той же величины. Поршневые пальцы, соединяющие стержни с поршнями, расположены снаружи поршней, на седлах, прикрепленных к наружным частям юбок поршней. Предложенный Бердом двигатель обладает крутильным балансом, полученным благодаря присоединению каждого поршня к обоим коленчатым валам. Этот баланс, сближение коленчатых валов и сокращение длины зубчатой передачи создают хорошую устойчивость к крутильным колебаниям. Для уравновешивания динамических сил в двигателе каждый поршень соединен с одним коленчатым валом одной группой стержней, а другой группой стержней - с другим коленчатым валом. Эта балансировка нагрузки по существу устраняет боковые силы, которые в противном случае действовали бы между поршнями и внутренней расточенной частью цилиндров. Габариты двигателя также уменьшились благодаря перестановке коленчатых валов к бокам цилиндров и укорочению цепочки зубчатых колес, требующей меньшего количества зубчатых колес (четыре), чем в двигателе Джумо. Однако даже с этими усовершенствованиями ряд проблем помешал двигателю, предложенному Бердом, достичь его полного потенциала в простоте и удельной мощности (УМ, которая измеряется в л.с./фунт) (Ватт/кг).

Лучшая УМ двигателей с противоположным расположением поршней по сравнению с двух- и четырехтактными двигателями достигается главным образом благодаря простоте конструкции этих двигателей, в которой устранены головки цилиндров, привод клапанов и другие детали. Однако одно уменьшение веса имеет только ограниченные возможности повышения УМ, поскольку при любом данном весе любое увеличение СЭД для увеличения мощности ограничивается возможностями охлаждения цилиндров и поршней двигателя.

По существу тепло камеры сгорания поглощается поршнями и цилиндрами. На деле головка поршня является одним из наиболее горячих мест двухтактного двигателя с противоположным расположением поршней и воспламенением от сжатия. Чрезмерное нагревание вызывает расширение головки, которое может привести к заклиниванию поршня. Поршень должен быть охлажден для уменьшения этой угрозы. Во всех двигателях с высокими характеристиками поршни охлаждают главным образом с помощью колец, установленных на наружных поверхностях поршней, около их головок. Кольца поршня соприкасаются со стенкой цилиндра и проводят тепло от поршня к цилиндру и таким образом к охлаждающей жидкости, протекающей через охлаждающую рубашку, или с помощью охлаждающих ребер на блоке цилиндров двигателя. Для эффективного охлаждения поршня требуется тесный контакт между кольцами и стенкой цилиндра. Но в двухтактных двигателях с отверстиями кольца поршней должны быть слабо нагружены для того, чтобы выдержать прохождение над перемычками отверстий цилиндров, где возникают очень сложные усилия. Поэтому кольца ограничены в их возможности охлаждать поршни, что накладывает ограничение на максимальную температуру камеры сгорания, достижимую до того, как произойдет поломка двигателя. Известно применение жидкой смазки на внутренней поверхности поршня для охлаждения поршня, но присутствие во внутренней части поршня конструкции для приема одного или нескольких поршневых пальцев в значительной мере ограничивает поверхность, доступную для охлаждения, и средства, с помощью которых может быть применена жидкая смазка.

Известные двигатели с противоположным расположением поршней содержат блок двигателя, в котором отлиты цилиндры и подшипники двигателя в большом неподвижном узле, который служит основным конструктивным и архитектурным элементом двигателя. Хотя двигатель Берда исправил дисбаланс крутящего момента, устранил большую часть сжимающих усилий, действующих на стержни, и устранил боковые силы на стенке цилиндра, он все-таки использует блок двигателя как основной конструктивный элемент. То есть блок двигателя обеспечивает опору для цилиндров и подшипников двигателя, трубопроводов для отверстий в цилиндрах и охлаждающих рубашек цилиндров. Тепловые и механические усилия, передаваемые через блок двигателя, вызывают неоднородные радиальные искажения цилиндров, приводящие к необходимости помощи в поддержании уплотнения между цилиндром и поршнем со стороны колец поршня.

Ясно, что увеличение мощности двигателя в двухтактных двигателях с противоположным расположением поршней может быть достигнуто при устранении или по меньшей мере при существенном уменьшении тепловых и механических усилий, которые вызывают неоднородные радиальные искажения формы цилиндра, и при устранении или по меньшей мере существенном уменьшении тепловой деформации головок поршней.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Увеличенное СЭД получено в двухтактном двигателе с противоположным расположением поршней с установленными сбоку коленчатыми валами путем охлаждения, которое одновременно эффективно и адаптировано, и путем удаления из цилиндров механических напряжений.

Эффективное охлаждение ограничивает максимальную температуру цилиндра и поршней, отводя так много тепла, сколько это возможно, от этих элементов во время работы двигателя. Специально приспособленное охлаждение устраняет или по меньшей мере существенно снижает неоднородную деформацию цилиндра и расширение головки поршня, которые в противном случае были бы вызваны нагревом этих элементов при работе двигателя. Цилиндр может быть охлажден с помощью охлаждающих каналов, каждый из которых установлен на раме двигателя или на соответствующем поршне. Цилиндр может быть также охлажден направленным протеканием охлаждающей жидкости через группы канавок на наружной поверхности цилиндра или с помощью одной или нескольких струй охлаждающей жидкости, направленных на заднюю поверхность головки поршня.

Радиальные неоднородные механические напряжения в цилиндре устранены или по меньшей мере существенно уменьшены путем освобождения цилиндра от пассивного архитектурного или конструктивного элемента двигателя, такого как блок двигателя. В одном аспекте цилиндр в двигателе может, в принципе, поддерживаться конструкциями, связанными с поршнем и трубопроводами подачи топлива и охлаждающей жидкости.

В целом эти усовершенствования создают малый однородный зазор между поршнем и цилиндром, который делает возможным непроницаемое уплотнение между цилиндром и поршнями, устраняя в то же время контакт между поршнями и внутренней поверхностью цилиндра.

Дополнительные усовершенствования в работе двигателя могут быть реализованы допущением определенной податливости между цилиндром и поршнями во время работы двигателя. Поршни в двигателе могут быть установлены с некоторой степенью свободы, что дает возможность поршням поддерживать центровку с цилиндром во время работы двигателя.

Эти усовершенствования, а также другие усовершенствования и преимущества, отраженные в следующем ниже описании, представляют очень простой двухтактный двигатель с противоположным расположением поршней, способный существенно увеличить СЭД, с уменьшенным весом, вследствие чего у двигателя есть потенциал достичь более высокого УМ, чем в известных реализациях двигателя тех же размеров и скорости.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Описанные ниже чертежи демонстрируют лишь принципы построения и примеры, обсуждаемые в следующем ниже подробном описании. Они не обязательно изображены в масштабе.

Фиг.1 изображает неполную схематическую иллюстрацию части дизельного двигателя с противоположным расположением поршней предшествующего уровня техники.

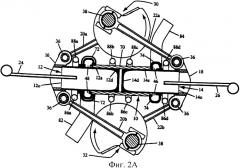

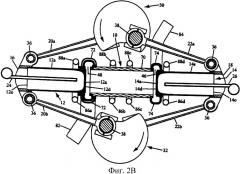

Фиг.2А и 2В изображают разрез цилиндра с противоположным расположением поршней, соединенных с двумя коленчатыми валами с помощью стержней, нагруженных сжимающими усилиями, в первом варианте выполнения двигателя внутреннего сгорания с противоположным расположением поршней. Фиг.2А изображает поршни во внутренней, или верхней, мертвой точке. Фиг.2В изображает поршни в наружной, или нижней, мертвой точке.

Фиг.3А-3F изображают упрощенные виды разрезов цилиндра и поршней, показанных на фиг.2А и 2В, иллюстрируя полный цикл движения поршней.

Фиг.4 изображает график, показывающий относительное фазирование двух противоположно расположенных поршней, показанных на фиг.3А-3F.

Фиг.5А изображает разрез цилиндра с противоположным расположением поршней, показанных на фиг.2А и 2В и повернутых на 90° вокруг своих осей. Фиг.5В изображает тот же вид цилиндра, показанного фиг.5А, показывая дополнительный вариант выполнения для охлаждения цилиндра.

Фиг.6А и 6В иллюстрируют в аксонометрии виды этапов сборки механизма одного цилиндра для первого варианта выполнения двигателя с противоположным расположением поршней.

Фиг.7А-7С являются соответственно видами модуля одноцилиндрового двигателя с противоположным расположением поршней для первого варианта выполнения двигателя с противоположным расположением поршней, изображающими сборку деталей на этапах сборки. Фиг.7D является окончательным видом модуля одноцилиндрового двигателя с противоположным расположением поршней, изображающим открытую коробку зубчатой передачи с одним частично разрезанным зубчатым колесом.

Фиг.8А-8С являются аксонометрическими видами выполнения модуля первого варианта многоцилиндрового двигателя с противоположным расположением поршней, изображающими сборку деталей на этапах сборки.

Фиг.9А упрощенно изображает схему системы питания для двигателя с противоположным расположением поршней, которая обеспечивает двигатель жидким хладагентом. Фиг.9В является упрощенной схемой комбинированной системы подачи топлива и жидкого хладагента в двигателе с противоположным расположением поршней. Фиг.9С является упрощенной схемой другой системы питания двигателя с противоположным расположением поршней, которая обеспечивает двигатель жидким хладагентом.

Фиг.10 является упрощенной схемой потока газов в двигателе с противоположным расположением поршней.

Фиг.11А-11D изображают конструкцию цилиндра, используемого во втором варианте выполнения двигателя внутреннего сгорания с противоположным расположением поршней.

Фиг.12 изображает график, моделирующий усредненный по времени поток тепла в цилиндре в направлении оси во время работы двигателя с противоположным расположением поршней.

Фиг.13А-13Е изображают конструкцию поршня, используемую во втором варианте выполнения двигателя.

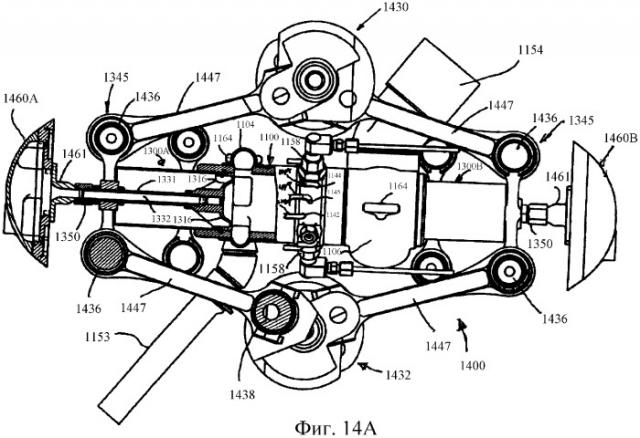

Фиг.14А изображает вид сбоку второго варианта выполнения двигателя, показывая цилиндр с противоположным расположением поршней, в котором поршни соединены с двумя коленчатыми валами соединительными стержнями, предварительно подвергнутыми растягивающей нагрузке, причем вид снабжен частичным разрезом для изображения конструкции охлаждения поршня, соответствующей фиг.13А-13Е.

Фиг.14В является видом сбоку с частичным разрезом второго варианта выполнения двигателя, изображая цилиндр с противоположным расположением поршней, в котором поршни соединены с двумя коленчатыми валами соединительными стержнями, предварительно подвергнутыми растягивающей нагрузке, с частичным разрезом для изображения варианта конструкции охлаждения поршня.

Фиг.15А-15Е являются аксонометрическими видами многоцилиндрового осуществления второго варианта выполнения двигателя, изображающими сборку деталей на различных этапах сборки.

Фиг.16А изображает упрощенную схему питания, используемую для регулировки подачи жидкого хладагента к цилиндру и противоположно расположенным поршням второго варианта выполнения двигателя.

Фиг.16В является упрощенной схемой видоизмененной системы питания, используемой для регулировки подачи жидкого хладагента к цилиндру и противоположно расположенным поршням второго варианта выполнения двигателя.

Фиг.17А-17F изображают применение двигателя с противоположным расположением поршней.

ПОДРОБНОЕ ОПИСАНИЕ

Первый вариант выполнения двигателя

Элементы первого варианта выполнения двигателя с противоположным расположением поршней изображены на фиг.2А и 2В. На этих чертежах изображен цилиндр 10 с размещенными в нем противоположно расположенными поршнями 12 и 14. Поршни 12 и 14 перемещаются коаксиально в цилиндре 10 в противоположных направлениях друг к другу и удаляясь друг от друга. Фиг.2А изображает поршни 12 и 14 в верхней (или внутренней) мертвой точке, в которой они находятся в верхней точке их такта сжатия, вблизи момента зажигания. Фиг.2В изображает поршни вблизи нижней (или наружной) мертвой точки, в которой они находятся в конце их тактов расширения или рабочих ходов. Ниже эти и промежуточные положения описаны более подробно.

В последующем объяснении описывается двигатель с воспламенением от сжатия только ради иллюстрации и примера. Специалисты в этой области техники поймут, что описанные элементы, модули и сборки могут также быть приспособлены для двигателя с искровым зажиганием.

Как изображено на фиг.2А и 2В, цилиндр 10 представляет собой трубу с размещенными в ней противоположно расположенными поршнями 12 и 14 с возможностью совершения ими возвратно-поступательного движения в противоположных направлениях друг к другу и с удалением друг от друга от центра цилиндра 10. Поршни 12 и 14 соединены с первым и вторым расположенными по бокам и вращающимися в противоположные стороны коленчатыми валами 30 и 32, которые, в свою очередь, соединены с общим выходом (не показанным на этих чертежах).

Поршни 12 и 14 представляют собой пустотелые цилиндрические детали с закрытыми аксиальными концами 12а и 14а, которые оканчиваются головками 12d и 14d, с открытыми аксиальными концами 12о и 14о и с юбками 12s и 14s, которые проходят от открытых аксиальных концов 12о и 14о к головкам 12d и 14d. Седла 16 и 18 в форме открытых кольцевых конструкций установлены на открытых аксиальных концах 12о и 14о соответственно поршней 12 и 14. Каждое седло 16, 18 соединяет концы соединительных стержней с соответствующим поршнем, на котором оно установлено. На аксонометрическом виде этих чертежей изображены только два соединительных стержня для каждого поршня и должно быть понятно, что один или несколько соединительных стержней не видны. Соединительные стержни 20а и 20b соединены с седлом 16 вблизи открытого конца поршня 12, тогда как соединительные стержни 22а и 22b соединены с седлом 18 вблизи открытого конца поршня 14. В связи с тем, что седла 16 и 18 обеспечивают связь между поршнями 12 и 14 и их соответствующими стержнями, поршни не имеют внутренних поршневых пальцев. Полученная вследствие этого открытая конструкция седел и поршней позволяет распылителям 24 и 26 жидкого хладагента проходить вдоль оси в поршни 12 и 14 от открытых концов 12о и 14о нацеленными на головки и внутренние поверхности юбок соответственно поршней 12 и 14.

Два установленные по бокам коленчатых вала 30 и 32 расположены так, что их оси параллельны друг другу и лежат в общей плоскости, которая пересекает цилиндр 10 в середине его продольной оси или вблизи нее и перпендикулярна оси цилиндра. Коленчатые валы вращаются в противоположных направлениях. Соединительные стержни 20а, 20b и 22а, 22b присоединены к коленам кривошипа коленчатых валов 30 и 32. Каждый соединительный стержень расположен так, что образует острый угол с осью (и боковыми поверхностями) цилиндра 10 и поршней 12 и 14. Соединительные стержни присоединены к седлам 16 и 18 с помощью игольчатых подшипников 36 и к коленам кривошипа с помощью роликовых подшипников 38. Когда каждый поршень перемещается за время рабочего цикла двигателя, концы соединительных стержней, присоединенные к седлу поршня, совершают колебательные движения в ограниченных пределах изменения угла и не происходит полного оборота между их концами и элементами седла, к которым они прикреплены. Игольчатые подшипники с достаточно малым диаметром игл за время каждого колебания совершают по меньшей мере полный оборот игл, снижая таким образом асимметрию износа и продлевая срок службы подшипников.

Геометрические соотношения между соединительными стержнями, седлами и коленчатыми валами на фиг.2А и 2В поддерживают соединительные стержни главным образом под усилием растяжения во время движения поршней 12 и 14 в цилиндре 10, с ограниченным уровнем усилий сжатия, вызываемых силами инерции поршней при высоких скоростях двигателя. Эта геометрия снижает или по существу устраняет боковые силы между поршнями и стенкой цилиндра.

На фиг.2А и 2В изображены дополнительные детали и особенности цилиндра 10 и поршней 12 и 14. Цилиндр 10 содержит впускное отверстие 46, через которое воздух под давлением подается в цилиндр 10. Цилиндр также имеет выпускное отверстие 48, через которое продукты горения выходят из цилиндра 10. В связи с их расположением относительно этих отверстий поршни 12 и 14 могут быть соответственно обозначены как "выпускной" и "впускной" поршни и так же могут быть названы концы цилиндра 10. Ниже будет описана предпочтительная, но не единственно возможная, конфигурация отверстий 46 и 48. Работа выпускного и впускного отверстий регулируется движением поршней во время работы двигателя. По меньшей мере одно положение впрыска (не показано на этом чертеже), управляемое одной или несколькими топливными форсунками (описанными ниже), впускает топливо в цилиндр 10.

Как будет подчеркнуто следующими ниже чертежами и описанием, соотношение между длиной поршня, длиной цилиндра и длиной, добавленной к внутренней поверхности цилиндра трубопроводами цилиндра, вместе с разностью фаз между поршнями в то время, как они пересекают положения их нижних мертвых точек, регулирует работу отверстий и устанавливает очередность их работы в соответствии с действиями поршня. С учетом этого впускное и выпускное отверстия 46 и 48 расположены по направлению оси от продольного центра цилиндра вблизи его концов. Поршни могут быть одинаковой длины. Каждый поршень 12 и 14 во время своего приближения к положению верхней мертвой точки сохраняет связанное с ним отверстие 46 или 48 цилиндра 10 закрытым. Сдвиг фаз между положениями верхних мертвых точек создает последовательность, в которой выпускное отверстие открывается тогда, когда выпускной поршень перемещается вблизи положения его нижней мертвой точки, затем открывается впускное отверстие, когда впускной поршень перемещается вблизи положения его нижней мертвой точки, после чего выпускное отверстие закрывается, когда выпускной поршень удаляется от положения его нижней мертвой точки, а затем впускное отверстие закрывается после того, как впускной поршень удаляется от положения его нижней мертвой точки.

Фиг.3А-3F являются упрощенными изображениями цилиндра 10 и поршней 12 и 14, показанных на фиг.2А и 2В, представляя образец цикла работы ("рабочего цикла"). В этом примере с поршнями в верхней мертвой точке противолежащие стержни на каждой стороне цилиндра образуют угол примерно 120°, как изображено на фиг.3А. Такая геометрия показана единственно с целью объяснения рабочего цикла; это не означает исключения других возможных геометрий с другими рабочими циклами. Для удобства рабочий цикл может быть измерен углом поворота, начиная с угла поворота коленвала, равного 0°, когда поршни находятся в верхней мертвой точке, как показано на фиг.3А, и заканчивая при 360°. Что касается фиг.3А, термин "верхняя мертвая точка" используется для обозначения точки, в которой закрытые концы 12а и 14а поршней 12 и 14 наиболее близки друг другу и к коленчатым валам, а воздух наиболее сильно сжат в объеме 42 цилиндра между концами. Это высшая точка такта сжатия обоих поршней. Используя удобное измерение, верхняя мертвая точка соответствует 0° рабочего цикла. Далее, что касается фиг.3С и 3Е, термин "нижняя мертвая точка" обозначает точки, в которых закрытые концы 12а и 14а поршней 12 и 14 наиболее удалены от коленчатых валов 30 и 32. Нижняя мертвая точка для поршня 12 соответствует непосредственно положению перед 180° рабочего цикла. Нижняя мертвая точка для поршня 14 соответствует непосредственно положению после 180° рабочего цикла.

Двухтактный рабочий цикл с воспламенением от сжатия теперь будет объяснен со ссылкой на фиг.3А-3F. Имеется в виду, что это объяснение будет иллюстративным и использует 360° для измерения полного цикла. События, происходящие в цикле, и работа цикла относятся к характерным точкам в цикле, содержащем 360°, но надо понимать, что хотя для различных геометрий последовательность событий и работы будет одна и та же, точки, в которых они происходят эти события, будут отличаться от описанных в этом объяснении.

Обращаясь теперь к фиг.3А, видно, что до точки отсчета 0° в рабочем цикле там, где поршни 12 и 14 будут находиться в верхней мертвой точке, топливо первоначально впрыскивается в цилиндр через по меньшей мере одно место для впрыска. Впрыск топлива может быть продолжен после начала горения. Топливо смешивается со сжатым воздухом, и смесь воспламеняется между закрытыми концами 12а и 14а, отталкивая поршни друг от друга в такте рабочего хода, принуждая коленчатые валы 30 и 32 вращаться в противоположных направлениях. Поршни 12 и 14 сохраняют впускное и выпускное отверстия 46 и 48 закрытыми в течение рабочего хода, препятствуя входу воздуха во впускное отверстие и выходу отработанных газов через выпускное отверстие. На фиг.3В, при 90° в рабочем цикле, поршни 12 и 14 находятся вблизи середины пути их рабочих ходов, продолжая перемещаться в направлении из цилиндра 10. Впускное и выпускное отверстия 46 и 48 все еще закрыты. На фиг.3С, при 167° в рабочем цикле, закрытый конец 12а поршня 12 отодвинулся достаточно далеко в направлении из цилиндра 10 для того, чтобы открыть выпускное отверстие 48, тогда как впускное отверстие 46 все еще закрыто. Теперь продукты горения начинают выходить из выпускного отверстия 48. Эта часть цикла называется продувкой. На фиг.3D, при 180° рабочего цикла, впускное и выпускное отверстия 46 и 48 открыты и сжатый воздух поступает в цилиндр 10 через впускное отверстие 46, в то время как отработанные газы, образовавшиеся при горении, выходят из выпускного отверстия 48. Теперь продувка осуществляется как удаление остаточных газовых продуктов горения сжатым воздухом. На фиг.3Е, при 193°, выпускное отверстие 48 закрыто поршнем 12, в то время как впускное отверстие 46 все еще открыто благодаря фазовому сдвигу, описанному выше и более подробно объясненному ниже. Продолжается нагнетание воздуха в цилиндр 10 через впускное отверстие 46 до тех пор, пока это отверстие не закроется, после чего начинается такт сжатия. При 270° рабочего цикла, изображенном на фиг.3F, поршни 12 и 14 находятся примерно на половине пути в их такте сжатия и оба отверстия - впускное 46 и выпускное 48 - закрыты. Поршни 12 и 14 затем продолжают двигаться по направлению к положению их верхней мертвой точки, и цикл непрерывно повторяется, пока двигатель работает.

На фиг.4 изображен график, показывающий фазы поршней 12 и 14 в течение типичного только что описанного рабочего цикла. Фаза поршня может быть измерена по любому коленчатому валу относительно верхней мертвой точки каждого поршня. На фиг.4 ось АА показывает расстояние головки поршня от положения его верхней мертвой точки, а ось ВВ показывает фазу. Положение поршня 12 показывает кривая 50, в то время как положение поршня 14 показывает кривая 52. В верхней мертвой точке 60 оба поршня находятся в фазе и закрытые концы 12а и 14а равноудалены от продольного центра цилиндра 10. В продолжение рабочего цикла поршень 12 с нарастанием опережает по фазе до тех пор, пока он не достигнет своей нижней мертвой точки 61, непосредственно перед 180° в рабочем цикле, обозначенными номером 62. После точки 180° поршень 14 проходит через свою нижнюю мертвую точку 63 и начинает подниматься с поршнем 12 до тех пор, пока два поршня одновременно опять не окажутся в фазе при 360° в цикле.

Колебание фазового сдвига между поршнями 12 и 14, показанное на фиг.4, делает возможным требуемое согласование впускного и выпускного отверстий 46 и 48. Что касается линии СС на фиг.4, то она представляет собой положение головки поршня, в котором открывается отверстие, управляемое поршнем. Таким образом, когда закрытый конец 12а поршня 12 достигает точки, обозначенной номером 64 на линии СС, выпускное отверстие только начинает открываться. Когда закрытый конец 14а поршня 14 перемещается, пройдя точку, обозначенную номером 65 на линии СС, оба отверстия открыты и происходит продувка. В точке 67 на линии СС выпускное отверстие закрывается, и наполнение цилиндра воздухом происходит до тех пор, пока конец 14а поршня не достигнет точки 68 на линии СС, когда оба отверстия закрыты и начинается сжатие. Этот желаемый результат возникает потому, что соединительные стержни соответствующих поршней проходят различными путями при вращении коленчатого вала: в то время как один стержень проходит над верхней частью одного коленчатого вала, другой проходит под нижней частью того же коленчатого вала.

В связи с фиг.4 следует отметить, что соответствующие положения открытия выпускного и впускного отверстий могут не обязательно лежать на одной кривой и фазы их открытия и закрытия относительно друг друга могут отличаться от тех, что показаны.

Как видно из фиг.2А, 2В и 5А, цилиндр 10 включает в себя цилиндрическую трубу 70 с противоположно расположенными аксиальными концами и кольцевые выпускной и впускной трубопроводы 72 и 74, каждый из которых соединен резьбой, приварен или иным способом прикреплен к соответствующему аксиальному концу трубы 70 цилиндра. Трубопроводы 72 и 74 могут быть названы соответственно как "выпускной трубопровод цилиндра" и "впускной трубопровод цилиндра". Трубопроводы 72 и 74 имеют соответствующие внутренние кольцевой формы туннели 76 и 78, которые составляют соответственно выпускной и впускной каналы. Каждый из туннелей 76 и 78 предпочтительно имеет форму спирали для того, чтобы создавать вихревое движение проходящих в них газов, подавляя в то же время турбулентное перемешивание. Вихревое движение сжатого воздуха облегчает продувку и повышает эффективность горения. Трубопровод 72 цилиндра также содержит кольцеобразный канал 77, окружающий кольцеобразный туннель 76. Кольцеобразный канал 77 может быть соединен для приема потока воздуха или может содержать неподвижный воздух для охлаждения внешней поверхности трубопровода 72. Когда трубопроводы 72 и 74 цилиндра соединены с трубой 70 цилиндра, их наружные части проходят до внутренней поверхности трубы. Внутренняя поверхность трубы может быть точно обработана на станке для подгонки диаметра поршней 12 и 14, а поршни и цилиндр могут быть изготовлены из материалов с совместимыми характеристиками теплового расширения. При использовании бескольцевых поршней (поршней без колец) нет необходимости в перемычках, перекрывающих отверстия, и может быть получен очень малый допуск между наружными диаметрами поршней и внутренним диаметром общей расточенной частью цилиндра. Например, при работе без колец зазор между каждым поршнем и зеркалом цилиндра может иметь порядок от 0,002" до 0,003" (от 2 милей или 50 микрон до 3 милей или 75 микрон) (1 миль = 0,001 дюйма). Отсутствие перемычек также способствует формированию впускного трубопровода 74 в такой форме, которая возбуждает вихрь, например в форме спирали. С другой стороны, если поршни снабжены кольцами, необходимо формировать выпускное и впускное отверстия как кольцевые каналы с кольцевыми последовательностями отверстий в трубе 70, вследствие этого обеспечивая перемычки для поддержки прохода колец после отверстий. Трубы 82 и 84, выполненные на трубопроводах 72 и 74, открыты внутрь кольцевых туннелей 76 и 78, обеспечивая связь между выпускным и впускным отверстиями и соответственно между выпускным и впускным трубопроводами.

Фиг.5А является увеличенным видом сбоку разреза цилиндра 10 с противоположным расположением поршней 12 и 14 в их соответствующих положениях, когда рабочий цикл близок к точке 180°. Как показано на этих чертежах, применяются поршни 12 и 14 без поршневых колец, хотя они могут быть установлены с кольцами, если этого требуют конструкция и эксплуатация. Поршневые кольца являются опционными элементами в этом двигателе по двум причинам. Первая заключается в том, что поршневые кольца компенсируют радиальную деформацию поршней и цилиндров для того, чтобы помочь в контроле уплотнения в паре цилиндр/поршень в течение работы двигателя. Однако цилиндры, показанные и описанные в этом описании, не отлиты в составе блока двигателя, и поэтому в них нет неоднородных деформаций из-за каких-либо тепловых напряжений или каких-либо механических напряжений, создаваемых другими компонентами двигателя или несимметричными охлаждающими элементами. Вследствие этого цилиндры и поршни могут быть механически обработаны с очень малыми допусками для очень плотной посадки, определяя, таким образом, объем, в котором происходит горение и ограничивая прорыв продуктов горения в промежутке между каждым поршнем и цилиндром. Вторая причина заключается в том, что поршневые кольца работают для охлаждения поршня во время работы двигателя. Однако в то время, пока двигатель работает, каждый поршень может быть охлажден подачей жидкого хладагента, т.к. каждый поршень периодически по существу полностью выдвигается (или выступает) из цилиндра при движении его через положение своей нижней мертвой точки, так что жидкий хладагент может быть применен для охлаждения его наружной поверхности (см. фиг.2В, 3С и 5А). Когда поршень перемещается наружу из цилиндра и назад в цилиндр, наружная поверхность его юбки орошается (посредством распылителей, которые будут описаны) жидким хладагентом. В дополнение к этому жидкий хладагент направляется (распылителями 24 и 26) на его внутреннюю поверхность вдоль его юбки вверх до его головки включительно.

Например, на фиг.5А и 6А каждый поршень 12 и 14 по существу выдвинут из цилиндра 10 в положении вблизи его нижней мертвой точки. Взяв поршень 12 в качестве типичного примера, это значит, что, когда закрытый конец 12а поршня 12 находится вблизи наружного края кольцеобразного туннеля 76, юбка 12s поршня 12 по существу полностью выдвинута из цилиндра 10, в то время как только часть головки 12а поршня между наружным краем 76о туннеля 76 и наружным концом 72о выпускного трубопровода 72 остается в выпускном трубопроводе 72 вставленной в конец цилиндра 10, как это описано ниже. Следует отметить, что каждый поршень 12 и 14 впоследствии перемещается назад в цилиндр 10 на такое расстояние, что когда достигает положения верхней мертвой точки, то по существу покрывается цилиндром 10.

Таким образом, в положении нижней мертвой точки юбка каждого поршня 12 и 14 по существу полностью выступает из цилиндра 10 и подвергается охлаждению. Подробное описание того, как это происходит в этом иллюстративном примере, ни в коем случае не ограничивает область применения этого признака; все, что требуется, - это чтобы достаточная часть наружной поверхности юбки каждого из поршней 12 и 14 периодически оказывалась снаружи цилиндра 10 во время работы двигателя для того, чтобы быть сущест