Способ изготовления передней или задней усиливающей кромки для лопатки вентилятора

Иллюстрации

Показать всеИзобретение относится к способу изготовления металлической передней и/или задней усиливающей кромки, предназначенной для усиления, например, лопаток вентиляторов турбин с широкой хордой, что позволяет облегчить вес и снизить габариты лопатки без изменения ее аэродинамического профиля. Указанный технический результат достигается в способе изготовления усиливающей кромки для лопатки турбины, включающем следующие этапы: выполнение оболочки, содержащей полость, ограниченную контуром, при этом контур включает в себя усиливающую кромку; разрезание оболочки для извлечения из нее усиливающей кромки. 10 з.п. ф-лы, 7 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления металлической передней и/или задней усиливающей кромки, предназначенной для усиления, например, лопаток вентиляторов турбин с широкой хордой.

Уровень техники

Лопатки вентиляторов турбин подвергаются воздействию больших механических напряжений, в частности, с учетом скорости их вращения, при этом они должны отвечать строгим требованиям веса и габаритов. Одним из вариантов, применяемых для облегчения лопаток, является использование композитного материала для их изготовления. Однако лопатки вентиляторов турбин должны также отвечать строгим критериям эксплуатации, в частности обладать прочностью по отношению к ударам посторонних тел. Вместе с тем, композитный материал, в частности, на кромке лопатки может ломаться, если ее толщина является минимальной.

Для решения этой проблемы было предложено усилить переднюю кромку лопаток вентилятора из композитного материала при помощи металлической детали, включенной в аэродинамический профиль лопатки. Такую усиливающую металлическую деталь, называемую также передней усиливающей кромкой или задней усиливающей кромкой, соединяют, как правило, при помощи приклеивания к передней кромке и/или задней кромке лопатки из композитного материала, не меняя ее аэродинамического профиля.

Эта металлическая деталь состоит из массивной части высотой в несколько миллиметров, продолженной двумя очень тонкими, порядка нескольких десятых миллиметра, крыльями со стороны спинки и корытца лопатки.

Задачей настоящего изобретения является выполнение деталей, которые могут быть использованы в качестве передней и/или задней усиливающей кромки для лопаток.

Раскрытие изобретения

В свете решения проблем, неразрывно связанных с развитием технологий механической обработки при изготовлении усиливающей кромки, имеющей сложную геометрическую форму, объектом настоящего изобретения является способ изготовления передней и/или задней усиливающей кромки, включающий выполнение пустотелой оболочки с последующим разрезанием оболочки для получения требуемой детали. Предпочтительно выполнение оболочки осуществляют с применением технологии “диффузионной сварки и суперпластического формования”, в случае необходимости включающей в себя операцию выгибания-закрутки. Предпочтительно разрезание осуществляют при помощи лазера или струи под давлением. В случае необходимости осуществляют механическую обработку выполненной таким образом кромки.

Другим объектом настоящего изобретения является использование способа диффузионной сварки и суперпластического формования для изготовления деталей в виде усиливающих кромок, в частности передних и/или задних усиливающих кромок для лопаток.

Краткое описание чертежей

Отличительные признаки и преимущества настоящего изобретения будут более очевидны из нижеследующего описания со ссылкой на прилагаемые чертежи, представленные в качестве иллюстраций и не являющиеся ограничительными, на которых:

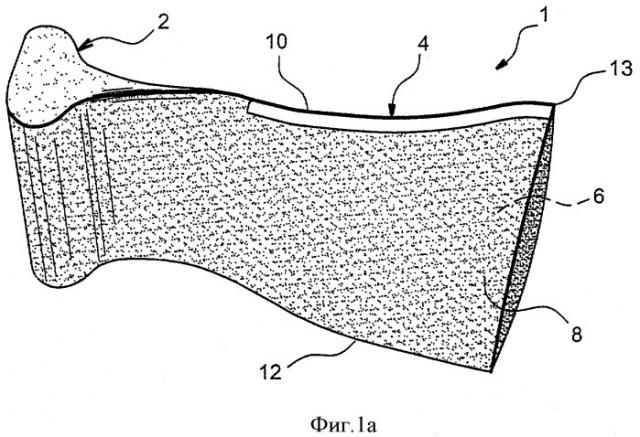

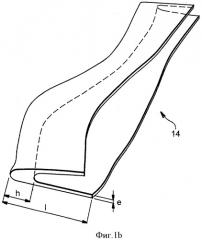

на фиг.1а показана лопатка турбины, а на фиг.1b - передняя усиливающая кромка для такой лопатки.

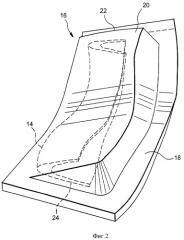

На фиг.2 схематически в перспективе показана оболочка кромки, показанной на фиг.1b, смоделированная или выполненная при помощи способа SPF/DB.

На фиг.3 схематически показаны этапы изготовления передней усиливающей кромки в соответствии с настоящим изобретением, при этом на фиг.3а показаны первичные детали, образующие переднюю кромку, на фиг.3b показаны первичные детали во время этапа соединения, после которого следует диффузионная сварка, на фиг.3с показана оболочка, полученная в результате дутья и суперпластического формования, на фиг.3d показано поперечное сечение передней кромки после разрезания.

Осуществление изобретения

На фиг.1а показана лопатка 1 типа лопатки для ротора вентилятора с большой хордой. Такая лопатка имеет сложную геометрическую форму и содержит основание 2, продолженное в радиальном направлении пером 4. Перо 4, предназначенное для работы в контуре воздушного потока турбины, содержит две наружные поверхности, называемые соответственно поверхностью 6 спинки и поверхностью 8 корытца, соединенные передней кромкой 10 и задней кромкой 12. Как правило, длина между передней кромкой 10 и задней кромкой 12 составляет примерно 600 мм. Чтобы избежать или просто задержать разрушение, в частности, при ударах, на задней кромке 12 и особенно на передней кромке 10 могут понадобиться усиления 13.

Эти усиления 13 могут быть выполнены непосредственно на лопатке во время ее изготовления, например, при помощи формования металла. Однако это решение не всегда является возможным и желательным, например, когда для лопатки и усиления выбирают два разных материала. В частности, в случае лопаток, выполняемых из композитного материала, усиление передней и/или задней кромки из металла, например из титанового сплава, должно быть изготовлено отдельно. В этом случае такую усиливающую кромку 14 присоединяют к лопатке 1, максимально соблюдая ее форму, чтобы не ухудшить ее механические и аэродинамические свойства.

При рассмотрении геометрической формы лопатки, показанной на фиг.1а, становится понятно, что усиливающая кромка тоже будет иметь сложный контур. Кроме того, поскольку необходимо сохранить аэродинамичность и при этом не забывать о весе, размеры, необходимые для усиливающей кромки 14, должны отвечать дополнительным требованиям. На фиг.1b показана такая геометрическая форма передней и/или задней усиливающей кромки 14 для лопатки вентилятора турбины с широкой хордой, при этом лопатка выполнена из композитного или некомпозитного материала. Примером размеров для такой передней усиливающей кромки 14 является длина l перекрытия порядка от 100 до 150 мм, предпочтительно 130 мм, высота h массивной усиливающей части порядка от 50 до 60 мм и толщина е стенки нижних крыльев, равная 2 мм, если это возможно, то порядка 0,5 мм, на наибольшей части длины (l-h).

Согласно изобретению, чтобы изготовить такой сложный профиль, было решено пройти через промежуточное изделие, которое изначально является еще более сложным в изготовлении: в основном пустотелую оболочку 16 передней усиливающей кромки 14. Как показано на фиг.2, оболочка 16 содержит контур, образованный передней кромкой 14 и дополнительными частями 18, при этом данный контур ограничивает внутреннюю полость 20. Необходимость выполнения такой оболочки обусловлена применением способов изготовления пустотелых деталей с последующим разрезанием пустотелой детали 16 для извлечения из нее передней усиливающей кромки 14.

В частности, известен способ изготовления, например, описанный в документе ЕР-А-1338353, позволяющий выполнять сложные полые геометрические формы: способ “диффузионной сварки и суперпластического формования” (SPF/DB от англосаксонского названия “Super Plastic Forming/Diffusion Bonding”), в частности, применяемый в авиастроительной промышленности.

Первый этап состоит в моделировании профиля передней усиливающей кромки 14, например, показанного на фиг.1b, для получения детали или оболочки 16, выполняемой способом SPF/DB, например, показанной на фиг.2. Одной из возможностей является моделирование или автоматизированное проектирование с помощью компьютера (САО), например, путем виртуального разрезания передней кромки 14 на нормальные поперечные секции с воображаемой продольной осью, определенной во время разработки проекта. После этого секции изменяют, чтобы получить закрытые внутренние секции, затем комбинируют, чтобы получить пустотелую оболочку 16. Понятно, что можно использовать и другие известные специалистам приемы.

После этого осуществляют операцию, называемую “приведением к плоскости”, которая заключается в наложении на одну и ту же плоскость стенок корытца 22 и спинки 24 этой закрытой оболочки 16 передней кромки 14. Эту операцию приведения к плоскости можно также осуществлять виртуально при помощи средств САО, например, в виде трех фаз: сдувания с последующей раскруткой и “разгибанием”, а затем собственно приведением к плоскости. В результате этого приведения к плоскости получают чертеж первичных деталей 26, 28, как правило, в количестве двух для данного вида профиля, схематически показанных на фиг.3а.

После этого образующие одну кромку первичные детали 26, 28 выполняют путем механической обработки обычно из прокатного или кованого листа. Толщина листа может соответствовать половине максимальной толщины передней или задней усиливающей кромки, которую необходимо изготовить; предпочтительно лист выполняют из титанового сплава, например TiAlV, но для этой цели можно выбрать любой металл или сплав, свойства которого подходят для данного предназначения и который можно использовать с применением технологии SPF/DB. Можно также использовать разные листы для корытца 22 и спинки 24 и даже листы с переменной толщиной, сумма значений толщины которых, по меньшей мере, равна или превышает максимальную толщину передней усиливающей кромки 14. Механическая обработка состоит в распределении толщин каждой первичной детали 26, 28, образующей переднюю или заднюю усиливающую кромку, согласно данным, полученным при автоматизированном компьютерном проектировании САО. При этом можно применять такие средства, как CFAO (компьютерное проектирование и изготовление), или любую известную специалистам технологию.

Используя полученные таким образом первичные детали 26, 28, после этого осуществляют диффузионную сварку для получения заготовки 30, фиг.3b. Например, производят “идеальную” очистку первичных деталей 26, 28; после этого, по меньшей мере, на одну внутреннюю сторону первичных деталей по заранее определенному рисунку наносят антидиффузионное вещество, например, способом трафаретной печати. Это антидиффузионное вещество спекают, и первичные детали 26, 28 соединяют в заготовку 30.

Например, для передней усиливающей кромки 14 из титанового сплава для лопатки 1 вентилятора турбины с широкой хордой, выполненной из композитного материала, можно выбрать следующие параметры диффузионной сварки: температура от 875°С до 940°С при давлении от 3 до 6 МПа в течение, по меньшей мере, одного часа. Диффузионную сварку можно осуществлять под механическим или изостатическим давлением на прессе, оборудованном соответствующими инструментами; предпочтительно ее осуществляют в камере для термомеханической обработки под изостатическим давлением с применением инертного газа типа аргона, называемой камерой HIP (“Hot Isostatic Pressure”). Эта операция предназначена для соединения между собой диффузионной сваркой внутренних металлических частей, не покрытых антидиффузионным веществом.

Предпочтительно операцию диффузионной сварки можно комбинировать с операцией придания формы, если сварку производят на прессе. Это придание формы предназначено для лучшего позиционирования сварной заготовки на выдувной форме для операции дутья и суперпластического формования.

После диффузионной сварки можно приступать к этапу выгибания и закрутки заготовки 30. Этот этап тоже можно комбинировать с диффузионной сваркой.

Наконец, полученную после диффузионной сварки заготовку 30 помещают в установку для дутья, чтобы произвести суперпластическое формование. Например, ее можно обрабатывать при температуре от 875°С до 940°С с применением аргона под давлением от 2 до 6 МПа. Кроме того, этот этап можно комбинировать с диффузионной сваркой, в случае необходимости сочетаемой с выгибанием-закруткой. Полученная в результате этого процесса деталь соответствует оболочке 16 передней усиливающей кромки 14, схематически показанной на фиг.3с, а также на фиг.2.

Необходимо отметить, что указанные до сих пор этапы являются аналогичными формованию пустотелой лопатки вентилятора при помощи способа SPF/DB, применение которого описано, например, в документе FR-A-2834481: действительно, способ в соответствии с настоящим изобретением позволяет использовать известные инструменты и технологию, что позволяет снизить расходы по изготовлению этих чувствительных частей лопаток.

Наконец, осуществляют разрезание оболочки 16 для получения непосредственно передней усиливающей кромки 14, схематически показанной на фиг.3d. Разрезание можно осуществлять при помощи любой известной специалисту технологии;

предпочтительно применять разрезание лазером или водяной струей под давлением.

После этого может понадобиться чистовая механическая обработка, в частности шлифование полученной в результате процесса кромки 14. Кроме того, для того чтобы добиться оптимального соответствия между передней усиливающей кромкой 14 и передней кромкой 10 лопатки, может понадобиться подгонка по размерам. Как правило, после изготовления переднюю усиливающую кромку 14 можно подвергать обработке с применением любых известных специалисту технологий, и, в частности, предпочтительно может быть использована химическая и/или механическая обработка для утонения корыта и спинки.

1. Способ изготовления усиливающей кромки (14) для лопатки (1) турбины, содержащий следующие этапы: выполнение оболочки (16), содержащей полость (20), ограниченную контуром, при этом контур включает в себя усиливающую кромку (14); разрезание оболочки (16) для извлечения из нее усиливающей кромки (14).

2. Способ по п.1, в котором разрезание осуществляют при помощи лазера и/или струи под давлением.

3. Способ по п.1, в котором выполнение оболочки включает в себя следующие этапы: выполнение первичных деталей (26, 28); диффузионная сварка первичных деталей (26, 28) для их соединения в заготовку (30); дутье заготовки (30) под давлением газа и суперпластическое формование оболочки (16).

4. Способ по п.3, в котором разрезание осуществляют при помощи лазера и/или струи под давлением.

5. Способ по п.3, дополнительно содержащий этап выгибания и закрутки заготовки (30), следующий после диффузионной сварки.

6. Способ по п.3, содержащий выгибание и закрутку, которые комбинируют с диффузионной сваркой в рамках одной операции.

7. Способ по п.6, в котором диффузионную сварку, выгибание и закрутку комбинируют с дутьем и суперпластическим формованием в рамках одной операции.

8. Способ по п.7, в котором разрезание осуществляют при помощи лазера и/или струи под давлением.

9. Способ по любому из пп.1-8, дополнительно содержащий этап механической обработки усиливающей кромки (14), полученной в результате разрезания оболочки (16).

10. Способ по любому из пп.2-8, отличающийся тем, что выполнение передней и/или задней усиливающей кромки (14), состоящей из массивной части, продолженной двумя крыльями, ведут с использованием диффузионной сварки и суперпластического формования.

11. Способ по п.9, отличающийся тем, что выполнение передней и/или задней усиливающей кромки (14), состоящей из массивной части, продолженной двумя крыльями, ведут с использованием диффузионной сварки и суперпластического формования.