Модуль многокомпонентного дозирования

Иллюстрации

Показать всеИзобретение относится к устройствам для многокомпонентного дозирования сыпучих материалов и может быть использовано в сельском хозяйстве при производстве комбикормов, пищевой, фармацевтической, химической, строительной промышленностях. Модуль содержит смонтированную на вертикальных стойках несущую раму с установленными на ней загрузочными бункерами, весовой бункер, подвешенный на тензоподвесках, выгружной конус с вибромолотком и шкаф управления. Каждый загрузочный бункер снабжен закрепленным на раме устройством активизации подачи дозируемого материала в шнековый питатель с приводом. Несущая рама выполнена в форме диска. Загрузочные бункеры расположены по окружности. Устройство активизации подачи материала выполнено в виде корпуса, жестко закрепленного на раме под загрузочным бункером, на котором на виброподвесках подвешено конусообразное днище с установленным в нем элементом виброактивации. Вал шнекового питателя закреплен в сферическом подшипнике и через муфту соединен с приводом. На противоположном конце питателя установлена с возможностью линейного перемещения заслонка с пневмоприводом. Вертикальные стойки соединены между собой боковыми панелями, а сверху и снизу связующими плитами таким образом, что образуют корпус модуля. В верхней плите выполнено загрузочное отверстие, в нижней плите - выпускное отверстие, а в боковой панели - сервисное окно или дверь. Весовой бункер подвешен на тензоподвесках внутри корпуса модуля на верхней связующей плите. Выгружной конус закреплен в нижней части корпуса модуля. Технический результат направлен на упрощение конструкции, повышение точности дозирования, снижение трудоемкости изготовления модуля и повышение качества конечного продукта. 5 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к устройствам для многокомпонентного дозирования сыпучих материалов и может быть использовано в сельском хозяйстве при производстве комбикормов, пищевой, фармацевтической, химической, строительной промышленностях.

Известен модуль многокомпонентного дозирования (патент РФ №2168706, МПК 7 G01F 13/00, G01G 13/00, опубликован 10.06.2001), содержащий раму с установленными на ней загрузочными бункерами и связанные с ними механизмы подачи, например шнеки, с приводами, блок управления, датчик веса и лотки, каждый лоток закреплен на соответствующем ему датчике веса, все датчики веса закреплены на общей горизонтальной оси с возможностью совместного с лотками вращения, при этом с каждым лотком связано несколько шнеков, устройство выпуска взвешенного продукта, например шнек.

Недостатком модуля является сложность конструкции, большие габариты (длина) из-за рядного расположения бункеров, невозможность дозирования из одного бункера всей дозы, неполная выгрузка взвешенного материала (остатки материала на шнеке).

Известен модуль многокомпонентного дозирования ММД50-8К, выпускаемый ЗАО «Технэкс», ТУ 5144-003-26424460-2000, г.Екатеринбург, 2000 г., содержащий смонтированную на вертикальных стойках несущую раму прямоугольной формы с установленными на ней загрузочными бункерами, каждый из которых снабжен закрепленным на раме под загрузочным бункером устройством активизации подачи дозируемого материала (устройством ворошения) в шнековый питатель, включающий установленный в корпусе с возможностью вращения вал с рабочими элементами, закрепленный со стороны привода при помощи двух шарикоподшипников, а с противоположной стороны - подшипника скольжения, и приводом, систему взвешивания - весовой бункер, размещенный в корпусе и подвешенный на раме на трех тензоподвесках, установленных на корпусе весового бункера, выгружной конус с вибромолотком, закрепленный на вертикальных стойках и шкаф управления.

Известное устройство позволило частично упростить конструкцию и обеспечить полную выгрузку взвешенного материала.

Недостатком данной конструкция являются наличие шнековых питателей различной длины, что усложняет конструкцию модуля, увеличивает трудоемкость его изготовления и его материалоемкость.

Используемая конструкция устройства активации подачи дозируемого материала в шнек не обеспечивает полную зачистку бункера и требует привода относительно большой мощности.

Модуль имеет сложную и трудоемкую конструкцию системы взвешивания.

Задачей заявляемого изобретения является упрощение конструкции, повышение точности дозирования и снижение трудоемкости изготовления модуля.

Поставленная задача решается за счет того, что в модуле многокомпонентного дозирования, содержащем смонтированную на вертикальных стойках несущую раму с установленными на ней загрузочными бункерами, каждый из которых снабжен закрепленным на раме под загрузочным бункером устройством активизации подачи дозируемого материала в шнековый питатель с приводом, включающий установленный в корпусе с возможностью вращения вал с рабочими элементами, закрепленный со стороны привода при помощи подшипника, весовой бункер, подвешенный на тензоподвесках, выгружной конус с вибромолотком и шкаф управления, несущая рама выполнена в форме диска, загрузочные бункеры расположены по окружности, устройство активизации подачи материала выполнено в виде корпуса, жестко закрепленного на раме под загрузочным бункером, на котором на виброподвесках подвешено конусообразное днище с установленным в нем элементом виброактивации, вал шнекового питателя закреплен в сферическом подшипнике и через муфту соединен с приводом, на противоположном конце питателя установлена с возможностью линейного перемещения заслонка с пневмоприводом, а сам питатель закреплен на раме, вертикальные стойки соединены между собой панелями, а сверху и снизу связующими плитами таким образом, что образуют корпус модуля, при этом в верхней плите выполнено загрузочное отверстие, в нижней плите - выпускное отверстие, а в, по меньшей мере, одной боковой панели, по меньшей мере, одно сервисное окно или дверь, весовой бункер подвешен на тензоподвесках внутри корпуса на верхней связующей плите, а выгружной конус закреплен в нижней части корпуса.

Диск модуля может быть выполнен из четырех сегментов, снабженных ребрами жесткости, расположенными по радиусу, а загрузочные бункеры расположены по окружности вплотную друг к другу.

Кроме того, что весовой бункер может быть выполнен в виде усеченного конуса, сужающегося книзу, нижняя часть которого имеет цилиндрическую форму и снабжена крюками для тарировочных грузов, шкаф управления установлен снаружи на одной из боковых поверхностей корпуса, а элемент виброактивации выполнен в виде усеченного полого конуса, смонтированного на опорных элементах, закрепленных в нижней части днища устройства активации подачи материала.

Стойки, панели и верхние и нижние связующие плиты установлены таким образом, что образуют корпус модуля в виде параллелепипеда.

Выполнение несущей рамы в форме диска и расположение загрузочных бункеров по окружности позволило использовать в конструкции модуля шнековые питатели одной длины, упростить конструкцию, уменьшить габариты модуля и сократить производственные затраты.

Конструкция устройства активизации подачи материала способствует продвижению дозируемого материала из загрузочного бункера в питатель и требует привода меньшей мощности, а предложенное исполнение шнекового питателя с заслонкой позволило регулировать подачу дозируемого материала в широком диапазоне вплоть до полного прекращения подачи материала в весовой бункер и повысить точность дозирования, за счет чего улучшить качество готовой продукции.

Размещение выгружного конуса и весового бункера внутри корпуса модуля упростило конструкцию модуля и снизило трудоемкость его изготовления.

Предлагаемое техническое решение поясняется чертежами, на которых изображены:

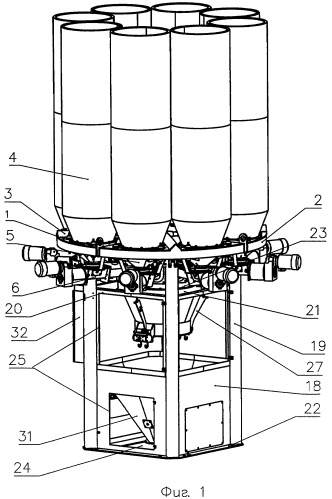

на фиг.1 - модуль многокомпонентного дозирования, общий вид с открытыми сервисными окнами,

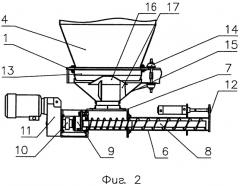

на фиг.2 - шнековый питатель с устройством активации подачи дозируемого материала в разрезе,

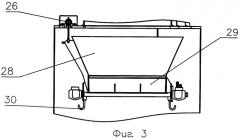

на фиг.3 - весовой бункер.

Модуль многокомпонентного дозирования (фиг.1) содержит раму 1, выполненную в форме диска, состоящего из 4-х сегментов 2, снабженных ребрами жесткости 3, расположенными по радиусу, с установленными на ней по окружности 8-ю загрузочными бункерами 4, снабженными устройствами 5 активизации подачи дозируемого материала в шнековый питатель 6 (фиг.2), включающий установленный в корпусе 7 с возможностью вращения вал 8 с рабочими элементами, закрепленный в сферическом подшипнике 9 и через муфту 10 соединенный с приводом 11, на противоположном конце питателя 6 установлена с возможностью линейного перемещения заслонка 12 с пневмоприводом, а сам питатель 6 закреплен на раме 1. Устройство 5 активизации подачи материала (фиг.2) выполнено в виде корпуса 13, жестко закрепленного на раме 1 под загрузочным бункером 4, на котором на виброподвесках 14 подвешено конусообразное днище 15 с установленным в нем элементом виброактивации, выполненным в виде усеченного полого конуса 16, смонтированного на опорных элементах 17, закрепленных в нижней части днища 15 устройства. Рама 1 закреплена на корпусе модуля 18, имеющего форму параллелепипеда, образованном стойками 19, вертикальными боковыми панелями 20 и связующими плитами 21 и 22, при этом в верхней плите 21 выполнено загрузочное отверстие 23, в нижней плите 22 - выпускное отверстие 24 для выгрузки взвешенного материала, а в верхней и нижней части боковой панели 20 - сервисные окна 25 для обслуживания элементов модуля, размещенных внутри корпуса 18. Внутри корпуса 18 на верхней связующей плите 21 на тензоподвесках 26 подвешен весовой бункер 27 (фиг.3), выполненный в виде усеченного конуса 28, сужающегося книзу, нижняя часть которого имеет цилиндрическую форму 29 и снабжена крюками 30 для тарировочных грузов для осуществления калибровочных испытаний. В нижней части корпуса 18 закреплен выгружной конус 31 с вибромолотком (не показан).

Шкаф управления 32 установлен снаружи на боковой панели корпуса 20.

Модуль работает следующим образом.

Системой управления, размещенной в шкафу управления 32, задается величина веса каждого дозируемого компонента. С помощью приводов 11 приводят во вращение шнековые питатели 6 и из загрузочных бункеров 4 дозируемые материалы поочередно через устройства 5 активации подачи материала, которые включаются одновременно с включением питателей 6, поступают в весовой бункер 27. Порядок включения питателей 6 и скорость загрузки весового бункера 27 определяется системой управления. Как только вес каждого компонента достигнет заданной величины, система управления даст команду на остановку шнековых питателей 6. Затем взвешенный материал из весового бункера 27 поступает через выгружной конус 31 на дальнейшую обработку. Процесс дозирования завершен.

Предлагаемое изобретение позволило упростить конструкцию модуля многокомпонентного дозирования, снизить трудоемкость его изготовления, повысить точность дозирования и качество конечного продукта.

1. Модуль многокомпонентного дозирования, содержащий смонтированную на вертикальных стойках несущую раму с установленными на ней загрузочными бункерами, каждый из которых снабжен закрепленным на раме под загрузочным бункером устройством активизации подачи дозируемого материала в шнековый питатель с приводом, включающий установленный в корпусе с возможностью вращения вал с рабочими элементами, закрепленный со стороны привода при помощи подшипника, весовой бункер, подвешенный на тензоподвесках, выгружной конус с вибромолотком и шкаф управления, отличающийся тем, что несущая рама выполнена в форме диска, загрузочные бункеры расположены по окружности, устройство активизации подачи материала выполнено в виде корпуса, жестко закрепленного на раме под загрузочным бункером, на котором на виброподвесках подвешено конусообразное днище с установленным в нем элементом виброактивации, вал шнекового питателя закреплен в сферическом подшипнике и через муфту соединен с приводом, на противоположном конце питателя установлена с возможностью линейного перемещения заслонка с пневмоприводом, а сам питатель закреплен на раме, вертикальные стойки соединены между собой боковыми панелями, а сверху и снизу связующими плитами таким образом, что образуют корпус модуля, при этом в верхней плите выполнено загрузочное отверстие, в нижней плите - выпускное отверстие, а в, по меньшей мере, одной боковой панели, по меньшей мере, одно сервисное окно или дверь, весовой бункер подвешен на тензоподвесках внутри корпуса модуля на верхней связующей плите, а выгружной конус закреплен в нижней части корпуса модуля.

2. Модуль по п.1, отличающийся тем, что диск выполнен из четырех сегментов, снабженных ребрами жесткости, расположенными по радиусу.

3. Модуль по п.1, отличающийся тем, что весовой бункер выполнен в виде усеченного конуса, сужающегося книзу, нижняя часть которого имеет цилиндрическую форму и снабжена крюками для тарировочных грузов.

4. Модуль по п.1, отличающийся тем, что шкаф управления установлен снаружи на одной из боковых панелей корпуса модуля.

5. Модуль по п.1, отличающийся тем, что элемент виброактивации выполнен в виде усеченного полого конуса, смонтированного на опорных элементах, закрепленных в нижней части днища устройства активации подачи материала.

6. Модуль по п.1, отличающийся тем, что стойки, панели и верхние и нижние связующие плиты установлены таким образом, что образуют корпус модуля в виде параллелепипеда.