Способ и машина для изготовления фильтров для табачных изделий

Иллюстрации

Показать всеФильтры для сигарет изготавливают на машине, в которой полотно ткани из волокон активированного угля сматывается с рулона и подается в устройство для измельчения, где разрывается на нити или частицы. Эти нити или частицы собираются первым блоком в непрерывный поток, направляемый вверх через верхнее выходное отверстие восходящего канала в следующий блок со скользящей воздухопроницаемой всасывающей лентой, которая притягивает и удерживает нити или частицы, проходящие через канал, и формирует из них непрерывную струю, которая затем подается лентой на вход блока, оснащенного формовочной балкой, вдоль которой производится обертывание непрерывной струи бумажной полосой с формированием непрерывного фильтровального стержня. Этот стержень подается через вращающееся режущее устройство, которое разделяет его на отдельные палочки, образующие отдельные фильтры, которые прикрепляют к сигаретам. Изобретение обеспечивает создание фильтров, обладающих высокой поглощающей способностью. 2 н. и 12 з.п. ф-лы, 6 ил.

Реферат

Настоящее изобретение относится к способу и машине для изготовления фильтров для табачных изделий, в частности сигарет.

Из уровня техники известен способ крепления фильтров к сигаретам с помощью мундштучной бумаги. В процессе изготовления таких фильтров поток фильтровального материала, как правило, ацетилцеллюлозы, подаваемого, например, из кипы, расширяется, растягивается и дополняется добавками, в частности пластификаторами. Этот поток обрабатывают так, чтобы получить из него непрерывную струю фильтровального материала, которую затем окружают бумажной оберткой для образования непрерывного фильтровального стержня, который в итоге разрезают на отдельные фильтровальные вставки.

Также известны фильтры для сигарет, изготавливаемые с использованием в качестве фильтровального материала гранул активированного угля. Активированный уголь является превосходным фильтровальным средством, т.е. обладает высокой способностью поглощать никотин, смолы и другие вредные вещества, содержащиеся в дыме.

Однако из-за относительно большого размера гранул фильтры такого типа получаются недостаточно компактными, а расположенные между гранулами промежутки создают для дыма пути с наименьшим сопротивлением, что значительно снижает способность фильтров задерживать вредные вещества.

Другой недостаток заключается в том, что оборудование, используемое для изготовления таких фильтров, является довольно сложным, в частности, из-за необходимости помещать гранулированные фильтры между двумя фильтровальными вставками из ацетилцеллюлозы, которые изготавливают способом, кратко описанным выше, и служат в качестве не только фильтров, но и средств для предотвращения выпадения крайних гранул выполненного из активированного угля фильтровального элемента во время различных операций процесса изготовления.

Целью настоящего изобретения является создание фильтров, обладающих высокой поглощающей способностью и лишенных упомянутых выше недостатков.

Другая цель изобретения заключается в создании способа и системы для изготовления указанных фильтров, которые не имеют недостатков, присущих известному оборудованию, отличаются простотой и легко осуществимы.

Указанные цели достигаются в способе изготовления фильтров для табачных изделий согласно п.1 формулы изобретения и в машине для изготовления фильтров для табачных изделий согласно п.8 формулы изобретения.

Далее изобретение описано подробно на примерах со ссылками на прилагаемые чертежи, где:

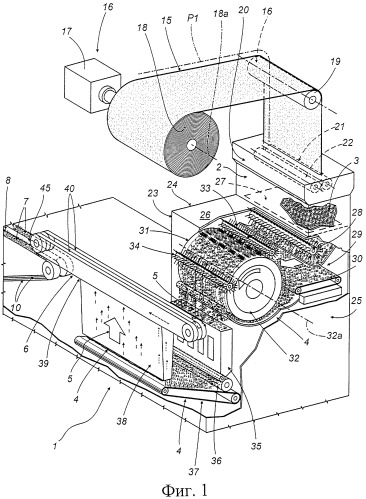

- фиг.1 изображает схематично в аксонометрии часть машины для изготовления фильтров для табачных изделий согласно изобретению, с частичным вырезом;

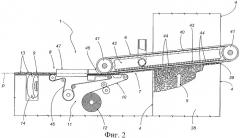

- фиг.2 изображает сбоку в другом масштабе машину, показанную на фиг.1, причем некоторые элементы машины не показаны, а другие элементы добавлены;

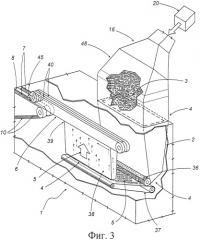

- фиг.3 изображает схематично в аксонометрии, с частичным вырезом, второй вариант выполнения машины, показанной на фиг.1;

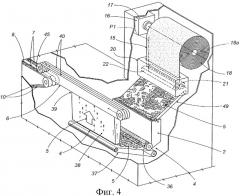

- фиг.4 схематично изображает в аксонометрии машину согласно фиг.3 с некоторыми изменениями;

- фиг.5 изображает сбоку третий вариант выполнения машины согласно изобретению;

- фиг.6 изображает в аксонометрии сигарету, снабженную фильтром, изготовленным с помощью способа и машины согласно изобретению.

На фиг.1 и 2 показана машина для изготовления фильтров, обозначенная в целом позицией 1. Машина имеет контейнер 2, содержащий массу 3 из нитей или частиц, состоящих из волокон активированного угля; блок 4 формирования непрерывного потока 5 из нитей или частиц, образующих массу 3, и блок 6 формирования из непрерывного потока 5 двух непрерывных струй 7 из нитей или частиц, состоящих из волокон активированного угля.

Как показано на фиг.2, машина 1 содержит также формовочный блок 8, в котором формируются два непрерывных фильтровальных стержня 9 путем обертывания каждой непрерывной струи 7 из нитей или частиц бумажной полосой 10, сматываемой подающим устройством 11 с рулона 12.

Непрерывные фильтровальные стержни 9 продвигаются вдоль линии Р к выходному концу формовочного блока 8, где они разделяются режущим устройством 14 на отдельные палочки 13.

Следует иметь в виду, что, хотя в рассматриваемом здесь варианте выполнения машина имеет две производственные линии и позволяет одновременно получать два непрерывных фильтровальных стержня из соответствующих струй из волокон, данное описание применимо также к машине, имеющей лишь одну производственную линию.

Позиция 15 обозначает непрерывное полотно ткани, выполненной из волокон активированного угля. Эту ткань получают в процессе обжига при отсутствии воздуха или кислорода, известном как карбонизация, с последующей активацией путем окисления при высокой температуре. Полученные волокна могут быть приготовлены для использования в виде полотна, как в рассматриваемом случае.

На фиг.1 также показаны сматывающие и направляющие средства, обозначенные позицией 16, которые образуют средства, с помощью которых полотно 15 ткани подается по заданному пути Р1. Эти средства включают устройство 17 для разматывания рулона 18 полотна 15, установленного с возможностью вращения вокруг горизонтальной оси 18а, и ролик 19 для отклонения полотна 15 на практически вертикальный участок пути Р1 в направлении к устройству 20 для размельчения, расположенному над контейнером 2 и схематично показанному в виде пары роликов 21 и 22, вращающихся в противоположных направлениях вокруг осей, параллельных горизонтальной оси 18а.

Устройство 20 для размельчения служит для разрыва полотна 15, например, с помощью зубьев на роликах 21 и 22 и его измельчения до нитей или частиц с консистенцией пуха, которые накаливаются в контейнере 2 и образуют массу 3.

Блок 4 формирования непрерывного потока 5 нитей или частиц расположен в вертикальном кожухе 23, ограниченном с боковых сторон двумя вертикальными стенками 24 и 25, а сверху - горизонтальной стенкой 26 с выходящим в контейнер 2 отверстием 27, через которое пухообразная масса 3 может высыпаться на приводной зубчатый ролик 28.

Пухообразная масса 3 направляется роликом 28 вниз и попадает в нижнюю камеру 29, ограниченную снизу конвейерной лентой 30, которая переносит ее к чесальному устройству 31, снабженному чесальным роликом 32, установленным с возможностью вращения вокруг оси 32а, расположенной поперек к вертикальным боковым стенкам 24 и 25, и работающим в сочетании с распределительным роликом 33.

Пухообразная масса 3, образованная нитями или частицами, состоящими из волокон активированного угля, направляется зубчатым роликом 28 на ленту 30, а лентой 30 - к чесальному ролику 32, с которого слой этой массы, практически равный по толщине радиальному размеру чесальных зубьев, выводится из камеры 29 дальше ролика 32, расположенного по касательной к распределительному ролику 33.

Зубчатый ролик 28 и лента 30 образуют первые конвейерные средства, служащие для подачи пухообразной массы из контейнера 2 на чесальное устройство 31.

Слой нитей или частиц, состоящих из волокон активированного угля, подхватывается продвигающим роликом 34, вращающимся вокруг оси, параллельной оси 32а чесального ролика, и подается в нисходящий канал 35.

Нисходящий канал 35 расположен по существу вертикально, а его нижний конец обращен к периферии зубчатого приемного блока 36, содержащего первый и второй зубчатые ролики, совместно обеспечивающие перенос слоя нитей или частиц из волокон активированного угля на передаточную ленту 37.

Передаточная лента 37, движущаяся на фиг.1 справа налево, имеет наклон вверх, и ее выходной конец расположен под входным отверстием восходящего канала 38, в котором непрерывный поток 5 нитей или частиц, состоящих из волокон активированного угля, захватывается восходящим воздушным потоком, создаваемым обычным пневматическим устройством (не показано).

Нисходящий канал 35, зубчатый приемный блок 36 и передаточная лента 37 образуют вторые конвейерные средства, расположенные между чесальным устройством 31 и восходящим каналом 38.

Верхний выходной конец 39 восходящего канала перекрыт двумя всасывающими лентами 40 из воздухопроницаемого материала, являющимися частью блока 6 формирования упомянутых выше непрерывных струй 7. Две ленты 40 образуют петлю вокруг двух возвратных шкивов 41, приводимых во вращение вокруг соответствующих горизонтальных осей. Внутри петли, образованной лентами 40, находится камера 42, соединенная с источником отрицательного давления (не показан) и ограниченная снизу стенкой 43, имеющей всасывающие отверстия 44.

Таким образом, нити или частицы из волокон активированного угля, образующие непрерывный поток 5, направляются вверх по восходящему каналу 38 и попадают на нижние участки всасывающих лент 40, когда последние скользят по стенкам 43, в результате чего волокна прилипают к лентам и постепенно накапливаются, образуя непрерывные струи 7, которые транспортируются ко входному концу 45 блока 8, формирующего из них непрерывные фильтровальные стержни 9.

На фиг.2 показано более подробно, как непрерывные струи 7 материала попадают на соответствующие бумажные полосы 10, несомые верхними участками образующих петлю конвейерных лент 46, из которых на фиг.2 видна только одна лента. Ленты 46 являются частью упомянутого выше подающего устройства 11 и выполнены из текстильного материала.

Формовочный блок 8 содержит балку 47, расположенную вдоль линии Р. С помощью балки 47 бумажные полосы 10 обертываются вокруг непрерывных струй 7 из нитей или частиц, состоящих из волокон активированного угля. В результате образуются два фильтровальных стержня 9. При продвижении образованных стержней вдоль балки 47 один продольный край каждой полосы 10 смазывается с помощью аппликатора (не показан) клеем и приклеивается, закрепляя обертку вокруг стержней 9.

На фиг.3 показан вариант выполнения машины, отличающийся от показанного на фиг.1 тем, что контейнер 2 расположен у выходного конца канала 48, входное отверстие которого соединено с устройством для измельчения, показанным схематично в виде блока 20. В данном варианте блок 4 формирования непрерывного потока 5 нитей или частиц, состоящих из волокон активированного угля, упрощен и содержит только зубчатый приемный блок 36, расположенный у нижнего выходного конца контейнера, передаточную ленту 37 и восходящий канал 38.

Сматывающие и направляющие средства 16, которые в примере, показанном на фиг.1, служат для направления полотна 15 ткани по заданному пути Р1, и канал 48, показанный на фиг.3, представляют собой подающие средства для загрузки контейнера 2.

На фиг.4 показан вариант выполнения машины, отличающийся от машины согласно фиг.1 тем, что загрузка контейнера 2 осуществляется конвейерной лентой 49, имеющей наклон вниз к его входному отверстию, куда сверху засыпается масса 3 из нитей или частиц, состоящих из волокон активированного угля. Верхний входной конец ленты 49 расположен под устройством 20 для измельчения, которое разрывает полотно 15 ткани, выполненной из волокон активированного угля.

Так же, как на фиг.3, в этом варианте блок 4 формирования непрерывного потока 5 нитей или частиц, состоящих из волокон активированного угля, упрощен и содержит только зубчатый приемный блок 36, расположенный у нижнего выходного конца контейнера 2, передаточную ленту 37 и восходящий канал 38.

В примере, показанном на фиг.5, блок 50 представляет собой прядильное устройство для создания множества прядей 51 из нитей или частиц, состоящих из волокон активированного угля, которые либо получают из полотна 15 ткани или из пухообразной массы 3, образованной нитями или частицами, состоящими из волокон активированного угля, либо сматывают с соответствующих катушек. Пряди 51, выходящие из прядильного устройства 50, подаются в формовочный блок 52, который образует из них непрерывную струю 7 из нитей или частиц из волокон активированного угля.

В альтернативном варианте выполнения струя 7 может быть образована веревкой или жгутом из нитей или частиц активированного угля, сматываемыми с соответствующей катушки.

В следующем варианте выполнения машины 1, не показанном на чертежах, струя 7 может создаваться непосредственно формовочным блоком 52 из слоя пухообразной массы.

За формовочным блоком 52 расположен блок 8 формирования фильтровальных стержней 9, который не отличается от одноименного блока, показанного на фиг.2.

На фиг.6 изображена сигарета 53 с фильтром 54, полученным из палочки 13, изготовленной на машине 1 описанными выше способами. Такой фильтр обладает лучшей способностью поглощать вредные примеси, чем обычные фильтры, выполненные из ацетилцеллюлозы или гранул активированного угля.

Микропористость предлагаемого фильтра такова, что он особенно пригоден для поглощения вредных веществ с малым молекулярным весом. Такой фильтр может также использоваться в сочетании с обычными целлюлозными фильтрами, образуя составные фильтры.

Кроме того, как видно из представленного описания, полученный описанным способом фильтр 54 значительно проще в изготовлении, чем известный фильтр.

1. Способ изготовления фильтров для табачных изделий, включающий следующие операции: формирование непрерывного потока (5) из нитей или частиц, состоящих из волокон активированного угля; направление непрерывного потока (5) в блок (6), с помощью которого из него формируют непрерывную струю (7) из нитей или частиц; подачу указанной непрерывной струи (7) из нитей или частиц, состоящих из волокон активированного угля, на вход (45) блока (8), с помощью которого формируют непрерывный фильтровальный стержень (9); окружение непрерывной струи (7) полосой (10) оберточного материала для формирования непрерывного фильтровального стержня (9) и подачу этого непрерывного стержня (9) к режущему устройству (14), с помощью которого его разделяют на отдельные фильтровальные палочки (13), отличающийся тем, что он включает операции подачи полотна (15) ткани, выполненной из волокон активированного угля, по заданному пути (Р1), и воздействия на полотно (15) ткани устройством (20) для измельчения, с помощью которого его разрывают на указанные нити или частицы.

2. Способ по п.1, дополнительно включающий следующие операции: сбор массы (3) из нитей или частиц, состоящих из волокон активированного угля, внутри контейнера (2); преобразование этой массы (3) в непрерывный поток (5) указанных нитей или частиц и направление этого непрерывного потока (5) к блоку (6), посредством которого из нитей или частиц, состоящих из волокон активированного угля, формируют непрерывную струю (7).

3. Способ по п.1, в котором между операцией измельчения и операцией формирования из нитей или частиц, состоящих из волокон активированного угля, непрерывного потока (5) выполняют операцию сбора массы (3) из этих нитей или частиц в контейнере (2).

4. Способ по п.1, в котором непрерывную струю (7) из нитей или частиц, состоящих из волокон активированного угля, получают, начиная с подачи множества прядей (51), в средство (52), с помощью которого их формируют в непрерывную струю (7) из нитей или частиц, состоящих из волокон активированного угля.

5. Способ по п.1, в котором непрерывную струю (7) из нитей или частиц, состоящих из волокон активированного угля, получают, начиная с подачи слоя из нитей или частиц, состоящих из волокон активированного угля, в средство (52), с помощью которого из этого слоя формируют непрерывную струю (7).

6. Способ по п.1, в котором непрерывная струя (7) образована веревкой или жгутом, сматываемым с соответствующей катушки.

7. Машина для изготовления фильтров для табачных изделий, содержащая контейнер (2) для сбора и нахождения в нем массы (3) из нитей или частиц, состоящих из волокон активированного угля; подающие средства (16, 48) для загрузки контейнера (2); блок (6) формирования по меньшей мере одной непрерывной струи (7) из нитей или частиц, состоящих из волокон активированного угля; блок (8) формирования непрерывного фильтровального стержня (9) из указанной непрерывной струи (7) и режущее средство (14) для разделения указанного непрерывного стержня (9) на отдельные фильтровальные палочки (13), отличающаяся тем, что подающие средства (16, 48) включают средства (16) сматывания и направления полотна (15) ткани, выполненной из волокон активированного угля, с соответствующей катушки (18) и устройство (20) для измельчения, предназначенное для разрывания полотна (15) на нити или частицы, состоящие из волокон активированного угля.

8. Машина по п.7, содержащая блок (4) формирования потока (5) из нитей или частиц, состоящих из волокон активированного угля, расположенный между контейнером (2) и блоком (6) формирования непрерывной струи (7) из нитей или частиц, состоящих из волокон активированного угля.

9. Машина по п.8, в которой блок (4) формирования потока (5) из нитей или частиц, состоящих из волокон активированного угля, содержит чесальное устройство (31), первые конвейерные средства (28, 30) для питания чесального устройства (31) из контейнера (2), восходящий канал (38) для формирования непрерывного потока (5) из нитей или частиц, состоящих из волокон активированного угля, и подачи этого непрерывного потока в блок (6) формирования непрерывной струи (7), и вторые конвейерные средства (35, 36, 37), расположенные между чесальным устройством (31) и восходящим каналом (38).

10. Машина по п.8, в которой блок (4) формирования непрерывного потока (5) из нитей или частиц, состоящих из волокон активированного угля, содержит восходящий канал (38) для формирования непрерывного потока (5) и подачи этого потока в блок (6) формирования из него непрерывной струи (7) из нитей или частиц, состоящих из волокон активированного угля, и вторые конвейерные средства (35, 36, 37), расположенные между контейнером (2) и восходящим каналом (38).

11. Машина по любому из пп.7-10, в которой блок (6) формирования по меньшей мере одной непрерывной струи (7) из нитей или частиц, состоящих из волокон активированного угля, содержит всасывающую конвейерную ленту (40), образующую петлю вокруг возвратных шкивов (41) и расположенную у верхнего выходного конца (39) восходящего канала (38), питающего блок (8) формирования непрерывного фильтровального стержня (9) из непрерывной струи (7) из нитей или частиц, состоящих из волокон активированного угля, с использованием полосы (10) оберточного материала, предназначенной для окружения непрерывной струи (7) из нитей или частиц, состоящих из волокон активированного угля.

12. Машина по п.7, содержащая средства (52), расположенные между контейнером (2) для сбора и нахождения в нем массы (3) из нитей или частиц, состоящих из волокон активированного угля, и блоком (8) формирования непрерывного фильтровального стержня (9) и выполненные с возможностью формирования непрерывной струи (7) из нитей или частиц, состоящих из волокон активированного угля, непосредственно из массы (3) из нитей или частиц, состоящих из волокон активированного угля.

13. Машина по п.7, содержащая прядильный блок (50), расположенный между контейнером (2) для сбора и нахождения в нем массы (3) из нитей или частиц, состоящих из волокон активированного угля, и блоком (8) формирования непрерывного фильтровального стержня (9) и выполненный с возможностью создания множества прядей (51) из нитей или частиц, состоящих из волокон активированного угля, и средства (52) формирования из этих прядей (51) непрерывной струи (7) из нитей или частиц, состоящих из волокон активированного угля.

14. Машина по п.11, в которой блок (8) формирования непрерывного фильтровального стержня (9) с использованием полосы (10) оберточного материала содержит балку (47), вдоль которого осуществляется обертывание указанной полосы (10) вокруг непрерывной струи (7) из нитей или частиц, состоящих из волокон активированного угля.