Полиуретановая основа коврового покрытия, полученная с использованием гидроксиметилированных (сложный полиэфир) полиолов

Иллюстрации

Показать всеПредназначено для использования при производстве ковровых изделий. Полиуретановые основы коврового покрытия получают с использованием полиуретанобразующей композиции, где полиуретан является продуктом взаимодействия полиизоцианатного компонента и полиольного компонента, содержащего смесь изоцианатреакционных материалов, из которых один или более необязательно алкоксилированных гидроксиметилсодержащих (сложный полиэфир) полиолов составляют 25-90 мас.%. Рецептура обеспечивает значительную замену традиционных полиолов полиолами, получаемыми из ежегодно возобновляемых источников сырья, при сохранении важных свойств, подобных закручиванию края, прочности скрепления пучка, вязкости и хорошим скоростям отверждения. 4 н. и 36 з.п. ф-лы, 4 табл.

Реферат

Данная заявка заявляет пользу предварительной заявки на патент США № 60/622219 от 25 октября 2004 г.

Настоящее изобретение относится к прошивному или тканому ковровому покрытию, имеющему полиуретановую основу, и к способам получения такого коврового покрытия.

Прошивные ковровые покрытия изготавливаются прошиванием пучков волокон через первичную основу и скреплением их с первичной основой подслоем. Прошивные ковровые покрытия могут также иметь дополнительные слои, такие как ламинирующий слой, слой вторичной основы и слой пенопласта. Тканые ковровые покрытия часто изготавливаются аналогично, за исключением того, что пучки волокон ткутся через первичную основу.

Подслой скрепляет пучки волокон с первичной основой, обеспечивая свойства пучков волокон, например хорошую стойкость к пиллингу и пылению, хорошую прочность скрепления пучка и хорошее распускание края. Кроме того, подслой обычно требуется для обеспечения других желательных характеристик коврового покрытия, таких как размерная стабильность, огнестойкость, бактерицидная/фунгицидная активность и действие в качестве жидкостного барьера.

Прошивное или тканое ковровое покрытие часто ламинируется с так называемой «вторичной основой», которая обеспечивает такие характеристики, как улучшенная размерная стабильность, и/или действует как высвобождающаяся основа, которая позволяет ковровому покрытию легко сниматься при установке клеем вниз. Ламинирующий слой обычно используется для склеивания указанной вторичной основы с ковровым покрытием.

Полиуретаны могут использоваться в качестве подслоя и/или ламинирующего слоя. Системы полиуретанового подслоя описаны, например, в патенте США № 4296159 (Jenkines et al.) и патенте США № 4696849 (Mobley et al.). Системы полиуретанового подслоя данного типа также используются в качестве ламинирующего слоя. Полиуретаны, описанные в указанных патентах, образуются из полиизоцианата и полиольного соединения. Полиольные соединения, которые наиболее широко используются в полиуретановых применениях, включая подслои ковровых покрытий, представляют собой (простой полиэфир)полиолы или (сложный полиэфир)полиолы, которые получаются, главным образом, из нефтехимического сырья. Желательно заменить все или часть традиционных полиолов на основе нефтехимического сырья альтернативным полиолом, который основан на возобновляемом сырье. Цены традиционного полиола имеют тенденцию к колебанию с изменением цен на сырую нефть, которые являются повышенно непостоянными благодаря истощению известных запасов, повышенному мировому спросу и изменчивой геополитической обстановке. Кроме того, многие страны не имеют отечественных нефтяных запасов, но имеют крупную сельскохозяйственную отрасль, которая может дать растительное масляное сырье для получения альтернативных полиолов, если такие полиолы получаются хорошо как с технологической, так и с экономической точки зрения.

Большая часть растительных масел являются смесью триглицеридов жирных кислот, которые не имеют изоцианатреакционной функциональности. Поэтому необходимо модифицировать триглицериды с введением необходимых функциональных групп. Это обычно осуществляется при проведении реакции переэтерификации между полиольным соединением и либо самим триглицеридом, либо жирной кислотой или эфиром жирной кислоты, полученными из триглицерида. Указанная реакция дает соединения, имеющие одну или две группы эфира жирной кислоты и одну или более свободных гидроксильных групп. Для того чтобы увеличить гидроксильную функциональность, триглицериды или соответствующие жирные кислоты могут быть «раздуты» или взаимодействовать с влажным воздухом с соединением с ним.

Указанные полиолы на основе растительных масел редко представляют подходящую замену традиционным продуктам на основе нефтехимического сырья в большей части полиуретановых представителей. Имеется ряд причин этого. Одна проблема заключается в том, что трудно регулировать функциональность (число функциональных групп на молекулу) в указанных полиолах на основе масла. Многие полиолы на основе растительных масел содержат значительную фракцию молекул, имеющих ноль или одну изоцианатреакционную группу. Указанные молекулы либо вообще не взаимодействуют с полиизоцианатом, либо действуют как агенты, обрывающие цепь, что снижает молекулярную массу полимера и плотность сшивки. Другая проблема заключается в том, что гидроксильные группы на полиолах на основе растительных масел имеют тенденцию размещаться различно по сравнению с традиционными (простой полиэфир)- и (сложный полиэфир)полиолами. Традиционные полиолы обычно имеют свои гидроксильные группы, расположенные на концах цепи. Полиолы на основе растительных масел, как описано выше, обычно имеют близко расположенные гидроксильные группы и свободный углеводородный хвост, который является изоцианатнереакционным на одном конце. Это приводит к глубоким различиям в структуре цепи полиуретана.

Еще одна проблема заключается в том, что полиолы на основе растительных масел представляют собой смеси молекул, которые имеют значительные отклонения в их структурах. Это приводит к еще большим различиям в структуре получающегося полиуретана по сравнению с полиуретанами, полученными с использованием традиционных полиолов. Отклонения могут привести к непредсказуемости в свойствах полиуретана. Кроме того, жирные кислоты, содержащиеся в растительных маслах, различаются в отношении длины цепи, числа и положения ненасыщенных участков и/или функциональных групп (таких как гидроксильные группы) среди различных типов растительных масел и даже в партиях одного типа масла. Указанная изменяемость вводит еще большую непредсказуемость в характеристики указанных полиолов.

Было предложено использовать некоторые полиолы на основе растительных масел для получения подслоев ковровых покрытий. Например, опубликованные заявки на патент США 2002/0121328, 2002/0119321 и 2002/0090488, предполагают, что некоторые переэтерифицированные «раздутые» растительные масла используются в качестве полиольного компонента системы подслоя тканого коврового покрытия. Однако пригодность указанных полиолов для получения коммерчески доступного коврового покрытия не установлена, за исключением использования в относительно малых количествах. Потребность в подслое коврового покрытия является особенно высокой по сравнению с другими типами полиуретановых систем, т.к. рецептура подслоя должна быстро отверждаться (для того чтобы получить конкурентноспособные скорости линии), иметь перерабатываемую вязкость, обеспечивать хорошую прочность прошивания и давать ковровый продукт со стабильными размерами и быть недорогостоящей.

Соответственно, желательно получить полиуретановую рецептуру подслоя и/или ламинирующего слоя для прошивного или тканого коврового покрытия, которая обеспечит приемлемую систему характеристик при замене, по меньшей мере, части традиционных полиольных материалов полиолом на основе растительного масла или животного жира.

В одном аспекте данное изобретение представляет ковровое покрытие, имеющее по существу непористую полиуретановую основу коврового покрытия, где полиуретан является продуктом взаимодействия полиизоцианатного компонента и полиольного компонента, содержащего смесь изоцианатреакционных материалов, из которых один или более необязательно алкоксилированных гидроксиметилсодержащих (сложный полиэфир)полиолов составляет от 25 до 90 мас.%.

Во втором аспекте данное изобретение представляет ковровое покрытие, содержащее (I) первичную основу, (II) пряжу, прошитую или тканую через первичную основу, с созданием в результате пучка пряжи на изнанке получаемого коврового покрытия и (III) полиуретан, нанесенный на изнанку коврового покрытия со склеиванием в результате пучка пряжи с первичной основой, где полиуретан является продуктом взаимодействия полиизоцианатного компонента и полиольного компонента, содержащего смесь изоцианатреакционных материалов, из которых один или более необязательно алкоксилированных гидроксиметилсодержащих (сложный полиэфир)полиолов составляет от 25 до 90 мас.%.

Данное изобретение представляет способ, содержащий (I) нанесение полиуретанобразующей композиции на изнанку коврового покрытия, имеющего первичную основу и пряжу, прошитую или тканую через первичную основу, с образованием пучка пряжи на изнанке коврового покрытия и (II) отверждение полиуретанобразующей композиции с образованием полиуретанового покрытия, которое склеивает пучок пряжи с первичной основой, где полиуретанобразующая композиция включает полиизоцианатный компонент и полиольный компонент, содержащий смесь изоцианатреакционных материалов, из которых один или более необязательно алкоксилированных (амид жирной кислоты)полиолов составляет от 25 до 90 мас.%.

Данное изобретение представляет также ковровое покрытие, содержащее первичную основу и вторичную основу, склеенную прямо или непрямо с первичной основой полиуретановым ламинирующим слоем, где полиуретановый ламинирующий слой является продуктом взаимодействия полиизоцианатного компонента и полиольного компонента, содержащего смесь изоцианатреакционных материалов, из которых один или более необязательно алкоксилированных гидроксиметилсодержащих (сложный полиэфир)полиолов составляет от 25 до 90 мас.%.

Данное изобретение представляет также способ склеивания вторичной основы с ковровым покрытием, содержащий нанесение полиуретанобразующей композиции на вторичную основу или на ковровое покрытие, сопряжение коврового покрытия с вторичной основой, так что полиуретанобразующая композиция находится между вторичной основой и ковровым покрытием, и отверждение полиуретанобразующей композиции, где полиуретанобразующая композиция включает полиизоцианатный компонент и полиольный компонент, содержащий смесь изоцианатреакционных материалов, из которых один или более необязательно алкоксилированных (амид жирной кислоты)полиолов составляет от 25 до 90 мас.%.

Неожиданно было установлено, что ковровое покрытие, отвечающее требованиям необходимых стандартов для коммерческих применений, может быть получено в соответствии с настоящим изобретением с использованием значительной пропорции полиола, полученного из возобновляемого сырья, такого как растительное масло и животный жир.

Ковровое покрытие содержит первичную основу, которая определяет множественные отверстия, через которые лицевое волокно прошивается или ткется с получением лицевой поверхности коврового покрытия. Первичная основа обычно находится в форме тканого или нетканого грубого холста и может быть выполнена из любого подходящего материала, такого как, например, джут, полипропилен, найлон, сложный полиэфир, полиакрилат, хлопок, шерсть или другой материал. Лицевое волокно также может быть из любого подходящего материала, такого как шерсть, хлопок, найлон, сложный полиэфир, акриловое волокно, полипропилен, полиэтилен, смесь любых двух или более из них или подобное. Первичная основа и лицевое волокно должны быть стабильными в условиях, в которых наносится и отверждается полиуретановый подслой, с тем, чтобы ковровое покрытие не разрушалось или становилось деформированным. Лицевое волокно обычно находится в форме пучков волокон, которые прошиваются или ткутся через первичную основу, с получением лицевой поверхности коврового покрытия и обратной изнанки.

Полиуретанобразующая композиция наносится на изнанку коврового покрытия со смачиванием пучков волокон и склеиванием их с первичной основой. Это обычно делается путем создания пасты полиуретанобразующей композиции на изнанке коврового покрытия и механического распределения композиции на тыльной поверхности. Часто удобно вспенивать композицию перед ее нанесением, т.к. вспенивание облегчает регулирование массы покрытия. Предпочтительно использовать ножевое устройство или подобное устройство для распределения полиуретанобразующей композиции, т.к. данный способ механически заталкивает полиуретанобразующую композицию в пучки и между пучков волокон и приводит в контакт с первичной основой, улучшая в результате соединение между волокнами и первичной основой. После нанесения и распределения обеспечивают отверждение полиуретанобразующей композиции с образованием полиуретанового полимера. Указанное отверждение может иметь место при комнатной температуре (~22°C), но обычно желательно подводить тепло для ускорения отверждения. Подходящая температура отверждения составляет от 100 до 200°C, например, от 110 до 150°C. Желательно, чтобы температура отверждения была такой, чтобы рецептура отверждалась до отлипа за 4 мин или менее, предпочтительно, за 2,5 мин или менее и, более предпочтительно, за 2 мин или менее.

В процессе распределения и отверждения обычно удаляются газы, захваченные полиуретанобразующей композицией, если композиция вспенивается перед нанесением, за исключением если композиция содержит поверхностно-активное вещество или другой стабилизатор пены. Обычно предпочтительно, чтобы подслой был непористым.

Необходимо принять меры к минимизации механических напряжений на ковровом покрытии в процессе нанесения и отверждения полиуретанового подслоя, т.к. указанные напряжения часто приводят к последующей размерной нестабильности. В процессе нанесения подслоя ковровое покрытие, предпочтительно, растягивается не более чем на 2% либо в направлении основы (машинное направление), либо в направлении утка (направление, поперечное машинному направлению) и, более предпочтительно, не более чем на 0,75%. Перед нанесением полиуретанобразующей композиции ковровое покрытие может быть слегка нагрето. Ковровое покрытие, предпочтительно, является сухим, т.к. остаточная влага может взаимодействовать с полиизоцианатным компонентом полиуретанобразующей композиции с образованием газа. Газообразование приводит к образованию пористой структуры в подслое или на границе раздела подслоя и коврового покрытия, что обычно является нежелательным.

Полиуретанобразующая композиция содержит полиизоцианатный компонент и полиольный компонент. Полиизоцианатный компонент включает по меньшей мере один органический полиизоцианат, который может быть ароматическим, циклоалифатическим или алифатическим изоцианатом. Примеры подходящих полиизоцианатов включают мета-фенилендиизоцианат, толуол-2,4-диизоцианат, толуол-2,6-диизоцианат, гексаметилен-1,6-диизоцианат, тетраметилен-1,4-диизоцианат, циклогексан-1,4-диизоцианат, гексагидротолуолдиизоцианат, нафталин-1,5-диизоцианат, метоксифенил-2,4-диизоцианат, дифенилметан-4,4'-диизоцианат, 4,4'-бифенилендиизоцианат, 3,3'-диметокси-4,4'-бифенилдиизоцианат, 3,3'-диметил-4,4'-бифенилдиизоцианат, 3,3'-диметилдифенилметан-4,4'-диизоцианат, 4,4',4”-трифенилметантриизоцианат, полиметиленполифенилизоцианат ((PMDI)(ПМДИ)), толуол-2,4,6-триизоцианат и 4,4'-диметилдифенилметан-2,2',5,5'-тетраизоцианат. Предпочтительно, полиизоцианатом являются дифенилметан-4,4'-диизоцианат, дифенилметан-2,4'-диизоцианат, ПМДИ, толуол-2,4-диизоцианат, толуол-2,6-диизоцианат или их смеси. Дифенилметан-4,4'-диизоцианат, дифенилметан-2,4'-диизоцианат и их смеси в общем обозначаются как МДИ (MDI) и все могут использоваться. Толоуол-2,4-диизоцианат, толуол-2,6-диизоцианат и их смеси в общем обозначаются как ТДИ (TDI) и могут использоваться все. Предпочтительными являются полиизоцианатные соединения или их смеси, имеющие в среднем от примерно 1,8 до примерно 2,5 изоцианатных групп на молекулу, особенно, соединения, имеющие в среднем от примерно 1,9 до примерно 2,3 изоцианатных групп на молекулу. Могут также использоваться форполимеры, полученные при взаимодействии стехиометрического избытка любого из вышеуказанных полиизоцианатов с изоцианатреакционным соединением, таким как описанные ниже.

Полиольный компонент включает смесь соединений с изоцианатными реакционно-способными группами. Один или более гидроксиметилсодержащих (сложный полиэфир)полиолов составляют от от 25 до 90%, например, от 25 до 75%, от 30 до 60% или от 30 до 50% общей массы изоцианатреакционных соединений.

Гидроксиметилсодержащий (сложный полиэфир)полиол (полиолы) имеет в среднем суммарно по меньшей мере 1,8, предпочтительно, по меньшей мере 2,0 гидроксильных групп, первичных и вторичных аминогрупп на молекулу. Гидроксильные группы являются предпочтительными. Гидроксиметилсодержащий (сложный полиэфир)полиол может иметь в среднем суммарно до 3 гидроксильных групп, первичных и вторичных аминогрупп на молекулу, но, предпочтительно, не более примерно 2,5 таких групп и, даже более предпочтительно, не более примерно 2,25 таких групп. Гидроксиметилсодержащий (сложный полиэфир)полиол имеет эквивалентный вес по меньшей мере 400, такой как по меньшей мере примерно 600, по меньшей мере примерно 650, по меньшей мере примерно 700 или по меньшей мере примерно 725 до примерно 15000, такой как до примерно 6000, до примерно 3500, до примерно 1700, до примерно 1300 или до примерно 1000. Эквивалентный вес равен среднечисленной молекулярной массе молекулы, деленной на суммарное число гидроксильных групп, первичных и вторичных аминогрупп.

Гидроксиметилсодержащие (сложный полиэфир)полиолы данного типа описаны подробно в WO 04/096882 и WO 04/096883. Гидроксиметилсодержащий (сложный полиэфир)полиол традиционно получают при взаимодействии жирной кислоты, содержащей гидроксиметилгруппу, имеющей от 12 до 26 углеродных атомов, или эфира такой гидроксиметилированной жирной кислоты с соединением инициатора полиола, гидроксиламина или полиамина, имеющим в среднем по меньшей мере 2,0 гидроксильной группы, первичной и/или вторичной аминогрупп на молекулу. Пропорции исходных материалов и реакционные условия выбирают так, что получаемый гидроксиметилсодержащий (сложный полиэфир)полиол содержит в среднем по меньшей мере 1,3 повторяющихся звеньев, производных жирной кислоты, содержащей гидроксиметилгруппу, или ее эфира, для каждой гидроксильной группы, первичной и вторичной аминогруппы в соединении инициатора, и гидроксиметилсодержащий (сложный полиэфир)полиол имеет эквивалентный вес от по меньшей мере 400 до примерно 15000.

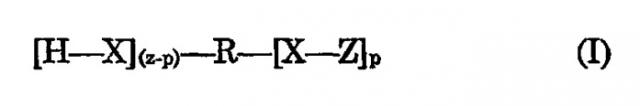

Гидроксиметилсодержащий (сложный полиэфир)полиол преимущественно является смесью соединений, имеющих следующую среднюю структуру:

в которой R представляет собой остаток соединения инициатора, имеющего z гидроксильных групп и/или первичных или вторичных аминогрупп, где z равно по меньшей мере 2; каждый Х представляет собой независимо -О-, -NH- или -NR'-, где R' представляет собой инертно замещенную алкил-, арил-, циклоалкил- или аралкилгруппу, р представляет собой число от 1 до z, представляющее среднее число [X-Z] групп на молекулу гидроксиметилсодержащего (сложный полиэфир)полиола, Z представляет собой линейную или разветвленную цепь, содержащую одну или более А групп, при условии, что среднее число А групп на молекулу составляет ≥1,3 раза, чем z, и каждый А независимо выбран из группы, состоящей из А1, А2, А3, А4 и А5, при условии, что по меньшей мере часть А групп представляют собой А1, А2 или А3. А1 соответствует формуле (II):

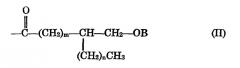

в которой В представляет собой Н или ковалентную связь с карбонильным углеродным атомом другой А группы; m представляет собой число >3; n≥0, и (m+n) составляет от 8 до 22, особенно, от 11 до 19.

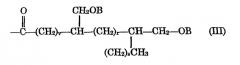

А2 соответствует формуле (III):

в которой В является таким, как указано выше, v представляет собой число >3, r и s представляют собой каждый число ≥0, причем (v+r+s) составляет от 6 до 20, особенно, 10-18.

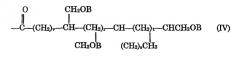

А3 соответствует формуле (IV):

в которой В, v, каждый r и s являются такими, как указано выше, t представляет собой число ≥0, и (v+r+s+t) составляет от 5 до 18, особенно, от 10 до 18.

А4 соответствует формуле (V):

где w составляет от 10 до 24, и

А5 соответствует формуле (VI):

где R' представляет собой линейную или разветвленную алкилгруппу, которая замещена по меньшей мере одной циклической простой эфирной группой и, необязательно, одной или более гидроксильными группами или другими простыми эфирными группами. Циклическая простая эфирная группа может быть насыщенной или ненасыщенной и может содержать другое инертное замещение. Гидроксильные группы могут быть на алкильной цепи или на циклической простой эфирной группе, или на обеих. Алкилгруппа может иметь вторую концевую -С(О)- или -С(О)О- группу, через которую она может соединяться с другой молекулой инициатора. А5-группами обычно являются лактолы, лактоны, насыщенные или ненасыщенные циклические простые эфиры или димеры, которые образуются как примеси в процессе получения жирной кислоты, содержащей гидроксиметилгруппу, или ее эфира. А5-группы могут содержать от 12 до 50 углеродных атомов.

В формуле (I) n составляет, предпочтительно, от 2 до 8, более предпочтительно, от 2 до 6, даже более предпочтительно, от 2 до 5, и, особенно предпочтительно, от примерно 3 до 5. Каждый Х представляет собой, предпочтительно, -О-. Общее среднее число А-групп на молекулу гидроксиметилсодержащего (сложный полиэфир)полиола составляет, предпочтительно, 1,5 раза от значения z, например, от примерно 1,5 до 10 раз от значения z, примерно 2-10 раз от значения z или от примерно 2 до примерно 5 раз от значения z.

А, предпочтительно, представляет собой А1 и А2, смесь А1 и А4, смесь А1, А2 и А4, смесь А1, А2 и А3 или смесь А1, А2, А3 и А4, в каждом случае оптимально содержащую количество А5. Смеси А1 и А2, предпочтительно, содержат группы А1 и А2 в мольном соотношении от 10:90 до 95:5, в частности, от 60:40 до 90:10. Смеси А1 и А4, предпочтительно, содержат группы А1 и А4 в мольном соотношении от 99,9:0,1 до 70:30, особенно, в соотношении от 99,9:0,1 до 85:15. Смеси А1, А2 и А4, предпочтительно, содержат от примерно 10 до 95 мол.% А1-групп, 5-90% А2-групп и до примерно 30% А4-групп. Более предпочтительные смеси А1, А2 и А4 содержат от примерно 25-70 мол.% А1-групп, 15-40% А2-групп и до 30% А4-групп. Смеси А1, А2 и А3, предпочтительно, содержат от примерно 10 до 80 мол.% А1-групп, от 10 до 60% А2-групп и от 0,1 до 10% А3-групп. Смеси групп А1, А2, А3 и А4, предпочтительно, содержат от 20 до 50 мол.% А1-групп, от 1 до примерно 65% А2-групп, от 0,1 до примерно 10% А3-групп и до 30% А4-групп. Особенно предпочтительные (сложный полиэфир)полиолы данного изобретения содержат смесь примерно 20-50% А1-групп, 20-50% А2-групп, 0,5-4% А3-групп и 15-30% А4-групп. Во всех случаях А5-группы, предпочтительно, составляют от 0 до 7%, особенно, от 0 до 5%, от всех А-групп.

Предпочтительные смеси А-групп содержат в среднем примерно 0,8-1,5 групп -СН2ОН и/или -СН2ОВ на А-группу, например, примерно 0,9-1,3 групп -СН2ОН и/или -СН2ОВ на А-группу или примерно 0,95-1,2 групп -СН2ОН и/или -СН2ОВ на А-группу. Такие пропорции А-групп (1) позволяют функциональности инициатора, главным образом, определять функциональность (сложный полиэфир)полиола и (2) имеют тенденцию к образованию менее плотно разветвленных (сложный полиэфир)полиолов.

«Инертно замещенными» группами являются группы, которые не взаимодействуют с изоцианатной группой и которые в другом случае не вступают в побочные реакции в процессе получения (сложный полиэфир)полиола, содержащего гидроксиметилгруппу. Примеры таких инертных заместителей включают арил, циклоалкил, силил, галоген (особенно, фтор, хлор или бром), нитро-, простой эфир, сложный эфир и т.п.

Гидроксиметилсодержащий (сложный полиэфир)полиол обычно содержит некоторое непрореагировавшее соединение инициатора и может содержать непрореагировавшие гидроксиметилированные жирные кислоты (или их эфиры). Соединения инициатора часто взаимодействуют только монофункционально или дифункционально с жирными кислотами (или их эфирами), и полученный (сложный полиэфир)полиол часто содержит свободные гидроксильные группы или аминогруппы, связанные непосредственно с остатком соединения инициатора.

Гидроксиметилсодержащий (сложный полиэфир)полиол может быть алкоксилирован, если требуется, с введением простых полиэфирных цепей в одну или более гидроксиметилгрупп. Гидроксиметилсодержащий (сложный полиэфир)полиол также может быть аминирован реакцией с аммиаком или первичным амином с последующим гидрированием с замещением гидроксильных групп первичными или вторичными аминогруппами. Первичные или вторичные аминогруппы также могут быть введены при блокировании (сложный полиэфир)полиола диизоцианатом и затем превращением таким образом введенных концевых изоцианатных групп в аминогруппы взаимодействием с водой.

Помимо гидроксиметилсодержащего (сложный полиэфир)полиола полиольный компонент содержит другие изоцианатреакционные материалы. Указанные другие материалы могут составлять от 10% до 80% общей массы всех изоцианатреакционных материалов (включая материалы гидроксиметилсодержащего (сложный полиэфир)полиола, описанные выше). Указанные другие изоцианатреакционные материалы включают материалы, имеющие в среднем от 2 до 6, особенно, от 2 до 3, изоцианатреакционных групп на молекулу. Изоцианатреакционные группы представляют собой, предпочтительно, первичные или вторичные гидроксильные группы, но могут быть аминогруппами или другими изоцианатреакционными группами.

Дополнительные изоцианатреакционные материалы, предпочтительно, содержат по меньшей мере один полиол с высоким эквивалентным весом, имеющий гидроксильный эквивалентный вес по меньшей мере 400, особенно, от примерно 500 до примерно 1500 и, предпочтительно, от 800 до 1200. Указанный полиол, предпочтительно, имеет номинальную функциональность 2-3 и фактическую функциональность в интервале 1,8-3,0. «Номинальная функциональность» представляет собой число функциональных групп, которое, как ожидается, должно присутствовать на композиции исходных материалов. Фактическая функциональность иногда является до некоторой степени ниже, особенно, в случае (простой полиэфир)полиолов, которые имеют тенденцию содержать некоторую концевую ненасыщенность, которая снижает до некоторой степени среднюю функциональность.

Дополнительным полиолом с высоким эквивалентным весом может быть (простой полиэфир)полиол, такой как полимер этиленоксида, пропиленоксида, тетрагидрофурана или бутиленоксида или смесь двух или более из них. Особенно подходящие (простой полиэфир)полиолы включают полимеры пропиленоксида, статистические сополимеры пропиленоксида и этиленоксида, особенно, содержащие до примерно 15 мас.% статистически полимеризованного этиленоксида и блокированные оксиэтиленом полимеры пропиленоксида или статистические сополимеры пропиленоксид-этиленоксид. Указанные полиолы получают введением соответствующего алкиленоксида в материал инициатора, такой как низкомолекулярное соединение, содержащее две или более гидроксильных групп и/или первичных или вторичных аминогрупп.

В качестве дополнительного полиола с высоким эквивалентным весом также могут быть использованы (сложный полиэфир)полиолы, такие как поликапролактон и сложные полиэфиры бутандиол/адипата.

Дополнительный полиол с высоким эквивалентным весом обычно составляет от примерно 10% до примерно 80% общей массы изоцианатреакционных материалов. Предпочтительно, он составляет примерно 30-65% и, особенно, примерно 40-65% общей массы изоцианатреакционных материалов.

В полиольной композиции также, предпочтительно, присутствует удлинитель цепей. Для целей данного изобретения удлинитель цепей представляет собой материал, иной, чем гидроксиметилсодержащий (сложный полиэфир)полиол и дополнительные полиолы с высоким эквивалентным весом, рассмотренные выше, имеющий две изоцианатреакционные группы на молекулу и эквивалентный вес на изоцианатреакционную группу от примерно 30 до 150. Предпочтительными являются удлинители цепей, имеющие две гидроксильные группы. Примеры подходящих удлинителей цепей включают этиленгликоль, диэтиленгликоль, триэтиленгликоль, пропиленгликоль, дипропиленгликоль, трипропиленгликоль, 1,4-диметилолциклогексан, диэтилтолуолдиамин, 1,4-бутандиол, 1,6-гександиол, 1,3-пропандиол, простые полиэфиры с аминным окончанием, такие как Jeffamine D-400 (от Huntsman Chemical Company), аминоэтилпиперазин, 2-метилпиперазин, 1,5-диамино-3-метилпентан, изофорондиамин, этилендиамин, гександиамин, гидразин, пиперазин, их смеси и т.п. Аминные удлинители цепей могут быть блокированы, капсулированы или иным образом сделаны менее реакционными. Удлинители цепей преимущественно составляют до примерно 20%, особенно, до примерно 15% общей массы всех изоцианатреакционных материалов.

Также в объеме данного изобретения находится включение в полиольную композицию сшивающего агента. Сшивающий агент для целей данного изобретения представляет собой соединение, имеющее три или более изоцианатреакционных групп и эквивалентный вес на изоцианатреакционную группу 150 или менее. Однако использование сшивающих агентов обычно является расхолаживающим, потому что их использование имеет тенденцию к увеличению закручивания края. Поэтому сшивающие агенты, наиболее предпочтительно, исключаются или используются в малых количествах. Изоцианатреакционными группами могут быть гидроксильные группы, первичные или вторичные аминогруппы.

Предпочтительно, реакционные ингредиенты (т.е. полиизоцианаты и изоцианатреакционные соединения) выбираются так, что вместе они имеют в среднем примерно 1,8-2,5, особенно, от примерно 1,8 до примерно 2,3, реакционных групп на молекулу. До некоторой степени низкая средняя функциональность дает полиуретан, который является самое большое только слегка сшитым, что способствует размерной стабильности коврового покрытия, что подтверждается низкими значениями закручивания края.

Наиболее предпочтительно выбирать реакционные компоненты и полиизоцианатный индекс с обеспечением сбалансированной общей функциональности так, как описано, например, в патенте США № 4698849. Особенно предпочтительная средняя фактическая функциональность изоцианатреакционных компонентов составляет от 1,97 до 2,03. Особенно предпочтительный изоцианатный индекс составляет от 85 до примерно 125.

Полиуретанобразующая композиция, предпочтительно, содержит наполнитель, который снижает общую стоимость и может улучшить огнестойкость и другие физические свойства. Наполнитель преимущественно составляет от примерно 20 до примерно 80%, например, от 30 до 70, 50-65 или 55-60% от общей массы полиуретанобразующей композиции. Подходящие наполнители включают тальк, слюду, монтмориллонит, мрамор, измельченный стеклогранит, измельченное стекло, карбонат кальция, тригидрат алюминия, углерод, арамид, кремнезем, кремнезем-глинозем, диоксид циркония, бентонит, триоксид сурьмы, каолин, угольную летучую золу и нитрид бора.

Полиуретанобразующая композиция также, предпочтительно, содержит один или более катализаторов, которые способствуют взаимодействию полиизоцианата с изоцианатреакционными материалами. Подходящие катализаторы включают третичные амины, металлоорганические соединения или их смеси. Отдельные их примеры включают ди-н-бутилоловобис(изооктиловый эфир меркаптоуксусной кислоты), диметилоловодилаурат, дибутилоловодилаурат, дибутилоловодиацетат, дибутилоловосульфид, октоат олова, октоат свинца, ацетилацетонат железа, карбоксилаты висмута, триэтилендиамин, N-метилморфолин, подобные соединения и их смеси. Может использоваться аминоблокированный олово(IV)- катализатор, такой как описанные в патенте США № 5491174. Преимущественно используется такое количество катализатора, что может быть получено относительно быстрое отверждение до отлипа при обеспечении достаточного времени схватывания, чтобы полиуретановая композиция могла быть разлита и распределена на тыльной стороне коврового покрытия перед отверждением. Если используется металлоорганический катализатор, такое отверждение может быть получено с использованием от примерно 0,01 до примерно 0,5 ч. на 100 ч. полиуретанобразующей композиции по массе. Если используется третичный аминный катализатор, катализатор, предпочтительно, обеспечивает подходящее отверждение при использовании от примерно 0,01 до примерно 3 ч. третичного аминного катализатора на 100 ч. полиуретанобразующей композиции по массе. Катализатор аминного типа и металлоорганический катализатор могут использоваться в комбинации.

Могут использоваться другие добавки, включая антипирены, пигменты, антистатики, армирующие волокна, антиоксиданты, консерванты, кислотные поглотители и т.п. Обычно предпочтительно бывает не включать вспенивающий агент. Компоненты, предпочтительно, сушат для удаления остаточной воды. Полиуретанобразующая композиция, предпочтительно, содержит менее 0,1 мас.% воды с тем, чтобы избежать газообразующей реакции с полиизоцианатом. Для того чтобы обеспечить непористое покрытие, предпочтительно исключить или минимизировать присутствие поверхностно-активных веществ и стабилизаторов пены. Исключение указанных материалов позволяет рецептуре быть вспененной для того, чтобы регулировать массу покрытия, с обеспечением выхода захваченных газов до того, как рецептура отверждается.

Полиуретановая композиция подходящее образуется в смешанном полиольном компоненте, который включает все изоцианатреакционные материалы, и полиизоцианатном компоненте. Наполнитель обычно смешивается с полиольным компонентом. Катализаторы могут быть введены либо в полиольный, либо в полиизоцианатный компонент (предпочтительно, в полиольный компонент), либо введены в один или более отдельных потоков. Используемое количество полиизоцианата является подходящее достаточным для обеспечения изоцианатного индекса, т.е. 100-разовое отношение NCO-групп к изоцианатреакционным группам в реакционной смеси от примерно 95 до примерно 140, предпочтительно, примерно 85-125, и, особенно, от примерно 100 до 115.

Подходящая масса покрытия составляет от примерно 20 до примерно 45 унция/кв.ярд (0,68-1,53 кг/м2) и, в частности, от примерно 25 до 35 унция/кв.ярд (0,85-1,19 кг/м2). При такой массе покрытия ковровое покрытие с подслоем преимущественно показывает прочность скрепления пучка, измеренную в соответствии с ASTM D1335, по меньшей мере 10 фунт (44,5 Н), более предпочтительно, по меньшей мере 13 фунт (58 Н), и, даже более предпочтительно, по меньшей мере 15 фунт (67 Н). Приведенная к массе покрытия прочность скрепления пучка составляет преимущественно по меньшей мере 0,40 фунт/унция/кв.ярд (5,38 м-2), предпочтительно, по меньшей мере 0,48 фунт/унция/кв.ярд (6,46 м-2), и, более предпочтительно, по меньшей мере примерно 0,52 фунт/унция/кв.ярд (7 м-2) при массе покрытия в интервале 25-35 унция/кв.ярд (0,85-1,19 кг/м2). Значения мокрой прочности скрепления пучка составляют преимущественно по меньшей мере 5,5 фунт (24 Н), более предпочтительно, по меньшей мере 8,8 фунт (39 Н), и, даже более предпочтительно, по меньшей мере 11 фунт (49 Н). Приведенные к массе покрытия (для массы покрытия в интервале 25-35 унция/кв.ярд (0,85-1,19 кг/м2)) значения мокрой прочности скрепления пучка преимущественно по меньшей мере 0,26 фунт/унция/кв.ярд (3,5 м-2), например, по меньшей мере 0,35 фунт/унция/кв.ярд (4,71 м-2), или по меньшей мере примерно 0,40 фунт/унция/кв.ярд (5,38 м-2), являются желательными. Мокрая прочность скрепления пучка определяется согласно ASTM D1335 после вымачивания образца коврового покрытия в водопроводной воде комнатной температуры в течение 20 мин.

Ковровое покрытие с подслоем желательно имеет закручивание края не более 2,54 см, предпочтительно, не более 1,8 см, более предпочтительно, не более 1,3 см, и, даже более предпочтительно, не более 0,8 см, в каждом машинном и поперечном направлении.

Ковровое покрытие с подслоем также преимущественно показывает превосходную стойкость к пиллингу и пылению и высокое распускание края (такое как более 78 Н, особенно, более 98 Н или более 108 Н при испытании, описанном ниже). Ковровое покрытие с подслоем, предпочтительно, показывает «продавливание рукой» (мера эластичности, описанная ниже) 133 Н или менее. Ковровое покрытие с подслоем также преимущественно показывает хорошую огнестойкость, бактерицидную/фунгицидную активность, низ