Волоконная лента собирающего средства для туманоуловителя

Иллюстрации

Показать всеТуманоуловитель содержит волоконный слой, который образован из многослойной ленты собирающего средства волоконного слоя, включающей собирающий слой, который не прокалывается иглой. Волоконный слой может быть выполнен очень тонким, при этом сохраняя высокую эффективность удаления маленьких частиц аэрозоля из потока газа, проходящего через волоконный слой. Лента собирающего средства волоконного слоя приспособлена для использования в туманоуловителе посредством обертывания по спирали элемента в туманоуловителе. Лента собирающего средства волоконного слоя может перекрываться для уплотнения в местоположениях, в которых перекрывается волоконный элемент. Лента собирающего средства волоконного слоя может поставляться для эксплуатации в разных видах, используемых при образовании волоконного слоя туманоуловителя. 11 н. и 49 з.п. ф-лы, 19 ил.

Реферат

Предпосылки изобретения

Настоящее изобретение относится, в основном, к туманоуловителям с волоконным слоем, а также к волоконным слоям и их собирающим средствам.

Туманоуловители с волоконным слоем имеют широкое промышленное применение при удалении аэрозолей из потоков газа. Образование аэрозолей («тумана») в потоках газа является обычным во время технологических процессов. Аэрозоли могут быть образованы, например, в результате действия механических сил (например, когда поток, содержащий жидкость, сталкивается с конструкцией), которые распыляют жидкость. Охлаждение потока газа может привести к конденсации пара с образованием тумана, и химические реакции между двумя или более газами могут происходить при температурах и давлениях, при которых продуктами реакции являются туманы. Однако аэрозоль проникает в поток газа, это может быть нежелательным для прохождения аэрозоля в другое технологическое оборудование, поскольку аэрозоль может быть коррозионной, или иначе, может привести к повреждению или загрязнению технологического оборудования. Кроме того, может быть нежелательным выпуск конкретных аэрозолей в окружающую среду. Некоторые из наиболее частых применений туманоуловителей с волоконным слоем включают удаление кислотных туманов, таких как сернокислотные туманы, при производстве кислот, удаление туманов пластификатора при производстве поливинилхлоридных покрытий для полов или стен и удаление водорастворимых твердых аэрозолей, выделяющихся при гранулировании нитрата аммония. В этих различных применениях туманоуловители с волоконным слоем могут достигать эффективности отделения 99% или выше в зависимости, среди прочего, от толщины волоконного слоя.

Обычно известно, что волокна, выполненные из различных материалов, могут использоваться для образования волоконных слоев для туманоуловителей с волоконным слоем. Волоконный слой предназначен для сбора тонкодисперсных туманов и растворимых твердых частиц, увлеченных в движущийся поток газа, и дренирования их через структуру слоя. Обычно слои из собирающих волокон соединены с металлическими проволочными ситами или подобными внешними опорными элементами. Комбинация слоя из собирающих волокон и внешнего опорного элемента известна как узел волоконного слоя. Как описано ниже, волоконный слой относится к той части узла волоконного слоя, которая не содержит опорного элемента. Волоконные слои могут быть образованы посредством укладывания волоконной массы между двумя противоположными опорными ситами (насыпные слои), предварительного формирования трубки из материала волоконного слоя, или намотки ровницы, выполненной из волокон вокруг цилиндрического опорного сита (намотанные слои). Хотя такая конфигурация не является ограничением, узлы волоконного слоя наиболее часто выполняются в виде вертикального цилиндра. Цилиндрические узлы волоконного слоя обеспечивают высокоэффективную площадь поверхности волоконного слоя в минимальном пространстве. С другой стороны, плоские узлы волоконного слоя находят конкретное применение для небольших потоков газа.

Во время работы горизонтальный поток газа, содержащий жидкую и/или увлажненную растворимую твердую аэрозоль, проходит через волоконный слой узла волоконного слоя. Волокна в волоконном слое захватывают аэрозоль из газа в результате соударения, задержания и броуновской диффузии. Захваченный аэрозоль коалесцирует на волокна и образует капли жидкости в волоконном слое. Движущийся газ заставляет капли перемещаться по направлению к поверхности волоконного слоя вниз по потоку, из которой захваченная жидкость выходит из волоконного слоя и дренирует вниз под действием силы тяжести.

Волокна, которые составляют волоконный слой, могут быть выполнены из разнообразных материалов. Материалы, используемые для образования волоконного слоя, включают, например, металлы, такие как нержавеющая сталь, титан и т.д., волокна из полимерных материалов, таких как сложные полиэфиры, поливинилхлорид, полиэтилен терфталат, нейлон, полиэтилен, полипропилен и т.д., и стекло. В применениях, в которых имеются коррозионные условия и/или высокие температуры, длинные штапельные, химические высококачественные стеклянные волокна нашли особенно широкое применение в волоконных слоях туманоуловителей с волоконным слоем. Волокна с диаметром от 5 микрон или меньше до 200 микрон, а также комбинации волокон с разными диаметрами используются в волоконных слоях. Объемная плотность волоконных слоев известного уровня техники колеблется приблизительно от 5 фунтов/фут3 (80 кг/м3) до более чем 20 фунтов/фут3 (320 кг/м3), в то время как толщина волоконного слоя колеблется приблизительно от 0,5 до 6 дюймов (1-15 см) или более, в зависимости от заданной эффективности отделения.

Чтобы волоконный слой функционировал эффективно, слой должен быть механически прочным. Механически прочным волоконным слоем является слой, который будет сохранять свою структурную целостность без значительного сдвига волокон относительно соседних волокон при воздействии сил, приложенных очищаемым газом и захваченной и дренирующей жидкостью во время сбора аэрозоли. Если механическая прочность не сохраняется, то рабочие характеристики слоя будут неблагоприятно изменяться. В волоконном слое, лишенном механической прочности, движущийся поток газа вынуждает волокна в значительной степени смещаться, заставляя волокна, насыщенные жидкостью, в некоторых частях волоконного слоя сбиваться или свойлачиваться при увеличении объема пустот между соседними волокнами в других частях волоконного слоя. Спутанные части волоконного слоя являются менее проходимыми как для газа, так и для захваченной жидкости. Захваченная жидкость, которая не способна дренировать, часто увлекается обратно движущимся потоком газа, что приводит к уменьшению эффективности отделения. Кроме того, увеличивается перепад давлений через спутанные части непрочного волоконного слоя. С другой стороны, в тех частях механически непрочного волоконного слоя, в котором смещение волокон привело к увеличению среднего объема пустот между соседними волокнами, образуются макроскопические поры или каналы, которые уменьшают эффективность отделения, обеспечивая прохождение газа, содержащего аэрозоль, через волоконный слой без достаточного контакта с собирающими волокнами. В узлах насыпного и намотанного волоконного слоя механическая прочность в значительной степени зависит от объемной плотности волоконного слоя. В этих образованных общепринятыми способами узлах волоконного слоя объемная плотность волоконного слоя в пределах диапазона, раскрытого в известном уровне техники, обеспечивает достаточный контакт между соседними волокнами и предотвращает значительное смещение волокон под воздействием сил, приложенных движущимся потоком газа. В насыпных волоконных слоях плотность волоконного слоя и сопротивление перемещению волокон поддерживаются реактивной сжимающей силой, приложенной к насыпным волокнам вдоль двух противоположных опорных сит. В заранее образованных трубках из волоконного слоя материалы могут быть образованы прокалыванием или нагреванием, в результате, волокна спутываются или соединяются, а слой в целом становится прочнее. Заранее образованные трубки из волоконного слоя должны повторно устанавливаться или дополнительно регулироваться, поскольку волокна смещаются внутри слоя. В намотанных волоконных слоях плотность волоконного слоя, необходимая для обеспечения механической прочности, является результатом нескольких факторов, включающих растяжение ровницы при ее намотке вокруг цилиндрического опорного сита и сжатия волоконного слоя при помощи проволочного сита или подобной конструкции, которая может наматываться на цилиндр, расположенный рядом с наружной поверхностью волоконной ровницы.

Однако объемная плотность не может быть увеличена без ограничения для достижения механической прочности. Если объемная плотность волоконного слоя увеличивается слишком сильно, слой будет подвержен затоплению. Эффективным волоконным слоем является относительно открытая структура, которая обеспечивает свободное прохождение газа и дренаж жидкости, даже когда собирающие волокна покрыты собранной жидкостью. Между соседними волокнами в слое должен быть достаточный объем пустот, чтобы собранная жидкость не смогла перекрывать пространство между соседними волокнами до такой степени, чтобы сцепление собранной жидкости с поверхностью волокон не препятствовало прохождению жидкости.

Критерием открытого пространства является доля пустот, которая определяется объемной плотностью волоконного слоя и средней плотностью волоконного материала в соответствии с нижеследующей формулой:

доля пустот в волоконном слое = 1-[объемная плотность волоконного слоя/средняя плотность волоконного материала].

Волоконные слои обычно имеют долю пустот приблизительно больше 0,89.

Обычно известно, что толщина волоконного слоя может уменьшаться без потери эффективности отделения в результате уменьшения среднего диаметра волокна волоконного материала, содержащего волоконный слой. Однако для насыпных и намотанных волоконных слоев, содержащих волокна со средним диаметром, меньшим приблизительно 5 микрон, когда объемная плотность является достаточно высокой для обеспечения механической прочности, результирующая доля пустот является настолько незначительной, что слой обычно затопляется при обычных рабочих условиях. Кроме того, установлено, что обычные тонкие намотанные слои являются внутренне менее равномерными. Затопленным слоем является волоконный слой, в котором захваченная жидкость в значительной степени заполняет объем пустот между соседними волокнами в волоконном слое. Затопленный волоконный слой очень похож на спутанные части непрочного волоконного слоя. Захваченная жидкость в затопленном волоконном слое не может должным образом дренировать и вместо этого может увлекаться обратно в движущийся поток газа на поверхности вниз по потоку волоконного слоя. Кроме того, перепад давлений через узел волоконного слоя увеличивается, когда волоконный слой затопляется. Если используется перепад давлений в волоконном слое, достаточный для преодоления силы сцепления и удаления собранных капель, то собранная жидкость выдувается из поверхности вниз по потоку волоконного слоя, где она увлекается обратно потоком газа, приводя к низкой эффективности отделения и увеличенным эксплуатационным затратам.

Для предотвращения затопления волоконного слоя, содержащего небольшие волокна со средним диаметром, удельная площадь поверхности волокна, выраженная как площадь волокна на единицу объема волоконного слоя, может уменьшаться в результате уменьшения объемной плотности слоя (т.е. в результате увеличения доли пустот). Однако, если объемная плотность насыпного или намотанного волоконного слоя, содержащего волокна со средним диаметром, меньшим приблизительно 5 микрон, уменьшается до величины, достаточной, чтобы предотвратить затопление, то такие волоконные слои не имеют механической прочности, необходимой для противостояния силам, приложенным движущимся потоком газа. В результате, движущийся поток газа заставляет волокна в значительной степени смещаться, приводя к спутыванию волоконного слоя и/или каналообразованию, как описано ранее. Следовательно, на практике образованные общепринятыми способами узлы высокоэффективного волоконного слоя содержат волоконные слои с толщиной от 2 до 6 дюймов (от 6 до 15 см), образованные из волокон со средним диаметром волокна от 5 до 15 микрон и объемной плотностью от 5 до 15 фунт/фут3 (от 80 до 240 кг/м3).

В отличие от волоконных слоев, используемых в туманоуловителях, некоторые другие типы газовых фильтров, таких как рукавный фильтр, фильтры для особо чистых помещений и дыхательные фильтры, могут с успехом использовать стеклянные волокна со средним диаметром меньше 5 микрон и даже могут содержать волокна с диаметром менее 1 микрона. Однако эти типы газовых фильтров отличаются от туманоуловителей с волоконным слоем тем, что они обычно предназначены для обеспечения фильтрации в порах и поверхностной фильтрации при сборе твердых частиц, или только относительно небольших количеств жидких аэрозолей. Если их использовать для сбора жидких аэрозолей, то они легко затопляются при расходах жидкостями, обычно имеющих место в туманоуловителях с волоконным слоем. При сравнении туманоуловители с волоконным слоем предназначены для обеспечения проникновения сравнительно больших количеств жидкости, увлеченных движущимся потоком газа, в волоконный слой, в котором жидкость захватывается и непрерывно дренируется. Следовательно, решение проблем, связанных с использованием волокон с малым диаметром в волоконных слоях туманоуловителей с волоконным слоем, не показано и не предложено в известном уровне техники, имеющем отношение к таким другим газовым фильтрам.

Обратный захват собранной жидкости движущимся потоком газа с поверхности вниз по потоку волоконного слоя часто является проблемой, связанной с применениями туманоуловителя с волоконным слоем, особенно, при режимах, отличающихся высокими скоростями нагружения жидкости или высокими скоростями потока газа. Удовлетворительные решения данной проблемы включали комбинацию слоя волокон первичной фильтрации и слоя дренажных волокон для образования волоконного слоя. Дренажный слой расположен вниз по потоку от слоя первичной фильтрации и обычно содержит волокна с большим средним диаметром, чем волокна, содержащиеся в слое первичной фильтрации.

Несмотря на их преимущества, узлы волоконного слоя известного уровня техники имеют несколько недостатков, являющихся следствием дефектов в волоконном слое. Узлы намотанного волоконного слоя обычно образованы с использованием волоконной ровницы, которая имеет приблизительную цилиндрическую форму. Ровница наматывается вокруг цилиндрического формовочного сита взад и вперед вдоль длины сита. Данная операция требует навыка и соответствующего оборудования. Даже если намотка выполнена правильно, окончательный намотанный волоконный слой может иметь значительные неоднородности с точки зрения потока газа над площадью поверхности слоя. Эти отклонения являются результатом неустранимой трудности образования однородной поверхности на цилиндре с использованием цилиндрической ровницы. Обычные отклонения в материале ровницы заставляют ровницу разглаживаться с разными степенями, что оказывает влияние на равномерность волоконного слоя, образованного ровницей. Неравномерность, особенно, наблюдается в намотанных волоконных слоях с меньшими толщинами.

Другим недостатком, связанным с узлами насыпного и намотанного волоконного слоя, является необходимость в удалении узлов из туманоуловителя и возвращение их производителю, когда требуется замена волоконного слоя. Помимо неудобств, связанных с транспортировкой тяжелого опорного элемента, необходимо иметь в запасе сменный запасной узел волоконного слоя для туманоуловителя с волоконным слоем для того, чтобы его можно было вернуть для технического обслуживания и избежать длительного простоя. Замена во время эксплуатации волоконного слоя является трудновыполнимой операцией при сборке волоконного слоя. Для соответствующей укладки новой волоконной массы между противоположными опорными ситами требуются значительный опыт и время для того, чтобы минимизировать неоднородности в волоконном слое, в то время как намотка волокна на цилиндрический опорный элемент требует большого оборудования. Некоторыми производителями используются предварительно образованные части волоконного слоя, но они могут иметь утечку в соединениях или расслаиваться, требуя дополнительного эксплуатационного обслуживания и регулировки. Это уменьшает производительность установки, в которой используется волоконный слой, поскольку установку необходимо отключать для выполнения технического обслуживания и/или регулировок.

Третий недостаток заключается в том, что поскольку волокна со средним диаметром волокна, меньшим приблизительно 5 микрон, не могут использоваться эффективно при образовании обычного волоконного слоя без дополнительной обработки (например, прокалывания иглой), толщина волоконного слоя в применениях, требующих высокой эффективности отделения, не может быть уменьшена. Если бы более тонкие волоконные слои с высокой эффективностью были возможны в жестких условиях производственного процесса, волоконные слои могли бы быть сконфигурированы в формы, которые увеличивали бы площадь поверхности волоконного слоя в заданном объеме, пригодном для туманоуловителя с волоконным слоем. Это было бы аналогично сухому фильтру известного уровня техники, в котором тонкая фильтровальная бумага и войлок образуют фильтр с большой площадью поверхности посредством образования складок. Более тонкие высокоэффективные волоконные слои, имеющие увеличенную площадь поверхности волоконного слоя, позволили бы уменьшить эксплуатационные расходы туманоуловителей с волоконным слоем посредством уменьшения перепада давлений в волоконном слое.

Краткое описание изобретения

В одном аспекте настоящего изобретения узел волоконного слоя для туманоуловителя с волоконным слоем, используемого для удаления аэрозолей и/или увлажненных растворимых твердых частиц из движущегося потока газа, обычно содержит опору для волоконного слоя, имеющую стенку, образующую пространство вверх по потоку и пространство вниз по потоку. Данная стенка содержит отверстия, в основном, для свободного прохождения потока газа через стенку из пространства вверх по потоку в пространство вниз по потоку. Волоконный слой поддерживается опорой для волоконного слоя и обычно закрывает отверстия в стенке, так что поток газа проходит через волоконный слой, перемещаясь из пространства вверх по потоку в пространство вниз по потоку. Волоконный слой, содержащий многослойную ленту собирающего средства волоконного слоя, включающую наружный слой из волокон, проткнутых иглой, образованных для обеспечения структурной целостности волоконного слоя, и внутренний слой из волокон, проткнутых иглой, образованных для обеспечения структурной целостности волоконного слоя. Промежуточный слой, расположенный между наружным и внутренним слоями не протыкается иглой.

В другом аспекте настоящего изобретения лента собирающего средства волоконного слоя может быть использована для образования волоконного слоя туманоуловителя, используемого для удаления аэрозолей и/или увлажненных растворимых твердых частиц из движущегося потока газа. Волоконный слой обычно приспособлен для закрытия опорного элемента туманоуловителя, в основном, для блокировки прохождения потока газа через опорный элемент, за исключением прохождения через волоконный слой. Лента собирающего средства волоконного слоя имеет такую же структуру, как описано в предыдущем параграфе.

В еще одном аспекте настоящего изобретения лента собирающего средства волоконного слоя может быть использована для образования волоконного слоя для туманоуловителя с волоконным слоем, используемого для удаления аэрозолей и/или увлажненных растворимых твердых частиц из движущегося потока газа. Волоконный слой, обычно, приспособлен для закрытия опорного элемента узла волоконного слоя, в основном, для блокировки прохождения потока газа через опорный элемент, за исключением прохождения через волоконный слой. Многослойная лента собирающего средства волоконного слоя, обычно, содержит наружный слой из волокон, образованных для обеспечения структурной целостности многослойной ленты собирающего средства волоконного слоя. Внутренний слой из волокон образован для обеспечения структурной целостности многослойной ленты собирающего средства волоконного слоя. Промежуточный слой, расположенный между наружным и внутренним слоями, является более эффективным при удалении аэрозолей из потока газа, чем наружный и внутренний слои. По меньшей мере, наружный и внутренний слои образованы для разделения на полоски, включающие часть наружного слоя, а также части внутреннего слоя и части промежуточного слоя.

В еще одном аспекте настоящего изобретения узел волоконного слоя для туманоуловителя с волоконным слоем, используемого для удаления аэрозолей и/или увлажненных растворимых твердых частиц из движущегося потока газа, обычно содержит опору для волоконного слоя, имеющую стенку, образующую пространство вверх по потоку и пространство вниз по потоку. Данная стенка содержит отверстия, в основном, для свободного прохождения потока газа через стенку из пространства вверх по потоку в пространство вниз по потоку. Волоконный слой поддерживается опорой для волоконного слоя и обычно закрывает отверстия в стенке, так что поток газа проходит через волоконный слой, перемещаясь из пространства вверх по потоку в пространство вниз по потоку. Волоконный слой содержит удлиненную ленту собирающего средства волоконного слоя, обернутую вокруг опоры для волоконного слоя с множеством витков, по меньшей мере, с некоторыми витками, проходящими по спирали. Лента собирающего средства волоконного слоя, обычно, является плоской, и, по меньшей мере, некоторые витки перекрывают соседние витки.

В другом аспекте настоящего изобретения узел волоконного слоя для туманоуловителя с волоконным слоем, используемого для удаления аэрозолей и/или увлажненных растворимых твердых частиц из движущегося потока газа, обычно, содержит опору для волоконного слоя, имеющую стенку, образующую пространство вверх по потоку и пространство вниз по потоку. Данная стенка содержит отверстия, в основном, для свободного прохождения потока газа через стенку из пространства вверх по потоку в пространство вниз по потоку. Волоконный слой поддерживается опорой для волоконного слоя и, обычно, закрывает отверстия в стенке, так что поток газа проходит через волоконный слой, перемещаясь из пространства вверх по потоку в пространство вниз по потоку. Волоконный слой содержит удлиненную ленту собирающего средства волоконного слоя, обернутую вокруг опоры для волоконного слоя. По меньшей мере, некоторые витки проходят по спирали, и, по меньшей мере, некоторые витки перекрывают соседние витки. Промежуточный дренажный слой расположен между соседними витками ленты собирающего средства волоконного слоя.

Кроме того, еще в другом аспекте настоящего изобретения лента собирающего средства волоконного слоя может быть использована для образования волоконного слоя для туманоуловителя с волоконным слоем, используемого для удаления аэрозолей и/или увлажненных растворимых твердых частиц из движущегося потока газа. Волоконный слой, обычно, приспособлен для закрытия опорного элемента туманоуловителя с волоконным слоем, в основном, для блокировки прохождения потока газа через опорный элемент, за исключением прохождения через волоконный слой. Лента собирающего средства волоконного слоя, обычно, представляет собой удлиненную ленту, образованную из волокон, пригодных для удаления аэрозолей из движущегося потока газа. Лента имеет размеры для закрытия опорного элемента посредством намотки вокруг опорного элемента с множеством перекрывающихся витков. Лента содержит противоположные, обычно, плоские поверхности, причем, по меньшей мере, одна из поверхностей содержит знак совмещения, расположенный на ней для совмещения перекрытия соседнего витка ленты.

В другом аспекте настоящего изобретения волоконный слой, используемый для туманоуловителя с волоконным слоем, используемого для удаления аэрозолей и/или увлажненных растворимых твердых частиц из движущегося потока газа, обычно, приспособлен для закрытия опорного элемента туманоуловителя, в основном, для блокировки прохождения потока газа через опорный элемент, за исключением прохождения через волоконный слой. Волоконный слой имеет толщину в сжатом состоянии приблизительно 0,6 дюйма (1,5 см). Волоконный слой также содержит ленту собирающего средства, образованную для удаления, по меньшей мере приблизительно 99,09% частиц аэрозоля, имеющих размер 0,3 микрона, из потока газа с нагрузкой 2,7 мг/фут3 (95 мг/м3) полиальфаолефинового масла и перемещающегося со скоростью приблизительно 59 футов в минуту (18,0 метров в минуту). Перепад давлений через волоконный слой меньше 11,1 дюйма воды (2,76 кПа) или равно приблизительно данному значению.

Волоконный слой для туманоуловителя с волоконным слоем, используемого для удаления аэрозолей и/или увлажненных растворимых твердых частиц из движущегося потока газа, обычно, приспособлен для закрытия опорного элемента туманоуловителя, в основном, для блокировки прохождения потока газа через опорный элемент, за исключением прохождения через волоконный слой. Волоконный слой имеет толщину в сжатом состоянии приблизительно 0,6 дюйма (1,5 см) и содержит ленту собирающего средства, образованную для удаления, по меньшей мере, приблизительно 99,65% частиц аэрозоля, имеющих размер 0,3 микрона, из потока газа с нагрузкой 1,8 мг/фут3 (64 мг/м3) полиальфаолефинового масла и перемещающегося со скоростью приблизительно 23,4 фута в минуту (7,1 метра в минуту). Перепад давлений через волоконный слой меньше 2,4 дюйма воды (0,60 кПа) или равно приблизительно данному значению.

Узел волоконного слоя для туманоуловителя с волоконным слоем, используемого для удаления аэрозолей и/или увлажненных растворимых твердых частиц из движущегося потока газа, обычно, содержит опору для волоконного слоя, имеющую стенку, образующую пространство вверх по потоку и пространство вниз по потоку. Данная стенка содержит отверстия, в основном, для свободного прохождения потока газа через стенку из пространства вверх по потоку в пространство вниз по потоку. Волоконный слой поддерживается опорой для волоконного слоя и, обычно, закрывает отверстия в стенке, так что поток газа проходит через волоконный слой, перемещаясь из пространства вверх по потоку в пространство вниз по потоку. Волоконный слой содержит многослойную ленту собирающего средства волоконного слоя, включающую первый слой из волокон, проткнутых иглой, образованных для обеспечения структурной целостности волоконного слоя. Собирающий слой, поддерживаемый первым слоем, не протыкается иглой.

Другие задачи и отличительные особенности настоящего изобретения будут частично понятны и частично указаны ниже.

Краткое описание чертежей

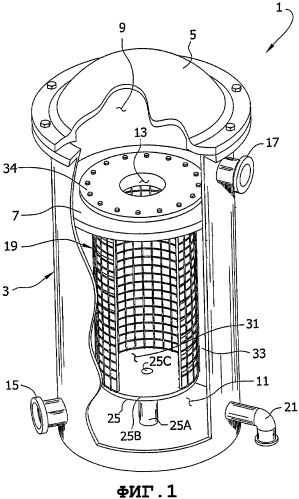

На фиг.1 изображен перспективный вид туманоуловителя с вырезанной частью его емкости для иллюстрации узла волоконного слоя туманоуловителя, образованного в соответствии с принципами настоящего изобретения.

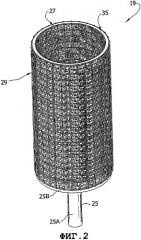

На фиг.2 изображен перспективный вид в увеличенном масштабе узла волоконного слоя.

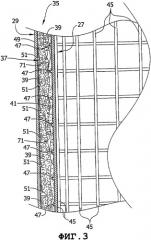

На фиг.3 изображен вертикальный вид в частичном разрезе в увеличенном масштабе узла волоконного слоя на фиг.2.

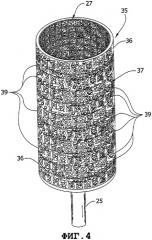

На фиг.4 изображен перспективный вид в увеличенном масштабе узла волоконного слоя с удаленным наружным ситом для иллюстрации волоконного слоя узла волоконного слоя.

На фиг.5A изображен вид в поперечном разрезе ленты собирающего средства волоконного слоя, используемой для образования волоконного слоя.

На фиг.5B изображен вид в поперечном разрезе модифицированной ленты собирающего средства волоконного слоя.

На фиг.5C изображен перспективный вид гофрированной ленты собирающего средства волоконного слоя.

На фиг.6A изображен частичный вид плоской стороны ленты собирающего средства волоконного слоя.

На фиг.6B изображен частичный вид конусообразного конца ленты собирающего средства волоконного слоя.

На фиг.7 изображен вертикальный частичный разрез в увеличенном масштабе узла волоконного слоя, подобного на фиг.3, но иллюстрирующего первый модифицированный волоконный слой для использования с туманоуловителем обратного потока.

На фиг.8 изображен вертикальный частичный разрез в увеличенном масштабе узла волоконного слоя, подобного на фиг.3, но иллюстрирующий второй модифицированный волоконный слой.

На фиг.9 изображен вертикальный частичный разрез в увеличенном масштабе узла волоконного слоя, подобного на фиг.3, но иллюстрирующий третий модифицированный волоконный слой.

На фиг.10 изображен вертикальный частичный разрез в увеличенном масштабе узла волоконного слоя, подобного на фиг.3, но иллюстрирующий четвертый модифицированный волоконный слой.

На фиг.11 изображен вертикальный частичный разрез в увеличенном масштабе узла волоконного слоя, подобного на фиг.3, но иллюстрирующий пятый модифицированный волоконный слой.

На фиг.12 изображен перспективный вид рулона ленты собирающего средства волоконного слоя.

На фиг.13 изображен перспективный частичный вид рулона листа, составленного из множества материалов волоконного слоя, соединенных вместе.

На фиг.14A показана таблица рабочих параметров обычного волоконного слоя.

На фиг.14B показана таблица рабочих параметров волоконного слоя настоящего изобретения.

На фиг.15 показана таблица рабочих параметров волоконных слоев настоящего изобретения.

Соответствующие ссылочные номера обозначают соответствующие элементы на нескольких видах чертежей.

Подробное описание

Как показано на чертежах и, в частности, на фиг.1, туманоуловитель (обозначенный 1) является типом, который может размещаться в поточной линии потока газа для удаления аэрозолей и/или увлажненных растворимых твердых частиц из потока газа. Туманоуловитель является типом, который имеет конкретное применение для использования в потоках газа, содержащих жидкую аэрозоль (особенно, когда частицы жидкого аэрозоля имеют субмикронный размер), которую необходимо удалить из потока газа. Туманоуловитель 1 включает емкость (обозначенную 3), содержащую съемную крышку 5, прикрепленную с возможностью уплотнения к емкости для закрытия и открытия верхней части емкости. Кольцевая монтажная пластина 7 внутри емкости 3 разделяет емкость на верхнюю камеру 9 и нижнюю камеру 11. Поток газа может проходить из нижней камеры 11 в верхнюю камеру 9 только через центральное отверстие 13 кольцевой монтажной пластины 7. Емкость 3 содержит отверстие 15 для впуска потока газа для приема потока газа, насыщенного аэрозолем и/или увлажненными растворимыми твердыми частицами, в нижнюю камеру 11 емкости, и отверстие 17 для выпуска потока отфильтрованного чистого газа, которое соединено с верхней камерой 9 в емкости для обеспечения выхода отфильтрованного чистого газа из туманоуловителя 1 в вытяжное или другое технологическое оборудование (не показано).

Узел волоконного слоя, обозначенный 19, расположен в нижней камере 11 емкости 3 и имеет, в основном, трубчатую форму с закрытой нижней частью и открытой верхней частью. Фильтрующий узел 19 слоя закреплен с возможностью уплотнения на монтажной пластине 7 таким образом, что открытая верхняя часть фильтрующего узла слоя совмещается с центральным отверстием 13 монтажной пластины. Газ не может проходить из нижней камеры 11 в верхнюю камеру 9 до тех пор, пока он не пройдет через фильтрующий узел 19 слоя. Монтажная пластина 7 поддерживает фильтрующий узел 19 слоя внутри емкости 3 таким образом, что фильтрующий узел слоя свисает вниз от монтажной пластины. Фильтрующий узел слоя удаляет очень большой процент аэрозоля и/или увлажненных растворимых твердых частиц из потока газа, которые проходят в нижнюю часть емкости 3. Сливная труба 21, расположенная рядом с нижней частью емкости 3, сливает жидкости и/или увлажненные растворимые и растворенные твердые частицы, которые собираются в нижней части емкости.

Показанный на фиг.1 туманоуловитель 1 является туманоуловителем прямого потока или «подвесного типа». Также известен туманоуловитель обратного потока (не показан). Структура волоконного слоя туманоуловителя обратного потока будет описана ниже со ссылкой на фиг.7, но, в сущности, прохождение потока газа является противоположным прохождению в туманоуловителе прямого потока, как показано на фиг.1. Таким образом, поток газа будет входить через отверстие, которое обозначено выпускным отверстием 17 туманоуловителя 1 на фиг.1. Газ будет проходить в узел 19 волоконного слоя через центральное отверстие 13 монтажной пластины 7 и открытую верхнюю часть узла волоконного слоя. Затем газ будет проходить в радиальном направлении наружу через узел 19 волоконного слоя и выходить через отверстие 15 для впуска потока газа. Жидкость и увлажненные растворенные растворимые твердые частицы, захваченные узлом 19 волоконного слоя, будут выходить с наружной стороны узла в нижнюю часть емкости 3 в туманоуловителе обратного потока и удаляться при помощи подобной сливной тубе 21 емкости. Будет понятно, что настоящее изобретение применяется для туманоуловителей как прямого потока, так и обратного потока.

Как показано на фиг.2-4, узел 19 волоконного слоя туманоуловителя 1 прямого потока содержит дренажную опору 25, которая расположена на расстоянии над нижней частью емкости 3. Дренажная опора 25 содержит дренажную трубу 25A, круглую нижнюю пластинy 25B и канал 25C, проходящий через дренажную трубу и отверстие в нижней пластине. Проход 25C открывается в емкость 3 для слива собранных жидкостей и частиц, удаленных из потока газа с помощью узла 19 волоконного слоя. Жидкость и увлажненные или растворенные растворимые твердые частицы, собранные в нижней части емкости 3, сливаются через сливную трубу 21. Внутреннее сито и наружное сито (обычно обозначенные соответственно 27 и 29) проходят вверх от нижней пластины 25B к монтажной пластине 7 и расположены концентрически в радиальном направлении на расстоянии друг от друга. Вместе, внутреннее и наружное сита 27, 29, образуют стенку в проиллюстрированном варианте осуществления, которая отделяет внутреннее (вниз по потоку) пространство 31 во внутреннем сите 27 от наружного (вверх по потоку) пространства 33 в емкости 3, но снаружи внутреннего сита 27. Будет понятно, что стенка может быть образована другими способами (например, имея только одно сито или без сита) без отхода от объема настоящего изобретения. Внутреннее и наружное сита 27 и 29 представляют собой, обычно, сетчатую конструкцию, так что каждое из них определяет относительно большие отверстия, которые обеспечивают, в основном, свободное прохождение потока газа через внутреннее и наружное сита между внутренним пространством 31 и наружным пространством 33. Сита 27, 29 соединены с кольцевым фланцем 34, который расположен на верхней стороне кольцевой монтажной пластины 7. Кольцевой фланец 34 прикреплен к монтажной пластине 7 и поддерживает сита 27, 29 и дренажную опору 25. В проиллюстрированном варианте осуществления внутреннее сито 27, наружное сито 29 и кольцевой фланец 34 образуют опору для волоконного слоя. Необходимо понимать, что могут быть использованы другие конструкции для поддержания волоконного слоя без отхода от объема настоящего изобретения.

Волоконный слой (обозначенный 35) узла 19 волоконного слоя расположен в радиальном пространстве между внутренним и наружным ситами 27, 29 и, по существу, заполняет пространство и закрывает отверстия в ситах, так что поток газа должен пройти через волоконный слой, чтобы переместиться из наружного пространства 33, окружающего узел волоконного слоя, во внутреннее пространство 31 в узле волоконного слоя (см. фиг.1). Волоконный слой 35, обычно, имеет трубчатую форму и эффективно уплотнен на противоположных концах в монтажной пластине 7 и в нижней пластине 25B сливной опоры 25 способом, известным специалистам в данной области техники, так что газ не обходит волоконный слой при перемещении из наружного пространства 33 в емкости 3 во внутреннее пространство 31. Удлиненная, обычно, плоская лента собирающего средства волоконного слоя, обычно обозначенная 37, используется для образования части волоконного слоя 35. Как лучше всего видно на фиг.4, лента 37 собирающего средства волоконного слоя (или «карманный ленточный фильтр») намотана по спирали вокруг внутреннего сита 27. Концы ленты 37 собирающего средства волоконного слоя сужаются по ширине, по существу, в точку. Край 38 конуса (