Восстановление ex-situ и сухая пассивация катализаторов благородного металла

Иллюстрации

Показать всеИзобретение относится к способам активации ex-situ и пассивации катализаторов из благородного металла на инертном носителе. Описан способ восстановления ex-situ и сухой пассивации имеющего поры катализатора на основе оксида благородного металла на носителе, включающий стадии (а) восстановление катализатора в присутствии водорода и инертного газа с получением восстановленного катализатора, (б) пассивацию восстановленного катализатора таким образом, что указанный катализатор остается сухим и свободно текущим, посредством способа, включающего стадии охлаждения в инертной атмосфере и заполнения пор катализатора маслом в отсутствии избытка жидкости. Описан также способ восстановления ex-situ и сухой активации катализаторов (вариант), предусматривающий проведение пассивации восстановленного катализатора посредством способа, включающего стадии охлаждения в инертной атмосфере и выдерживания катализатора на воздухе. Технический эффект - исключение возможности нарушения степени дисперсности благородного металла и обеспечение свободно текущего катализатора. качества катализатора. 2 н. и 10 з.п. ф-лы, 4 табл., 4 ил.

Реферат

Настоящее изобретение относится к способам активации ex-situ и пассивации катализаторов. В частности, эти способы относятся к катализаторам из благородного металла на инертном носителе из мезопористого или цеолитового материала. Эти методики также применимы ко всем катализаторам, которые поглощают воду и используют благородные металлы на инертном носителе.

Сушку в азоте и водородное восстановление катализаторов из благородного металла in-situ иногда трудно внедрить на промышленных установках. Катализаторы вначале следует полностью высушить в инертном газе (N2), а затем парциальное давление воды следует поддерживать на чрезвычайно низких уровнях во время восстановления водородом, чтобы предотвратить повреждение высокодисперсных благородных металлов. Промышленные установки имеют разнообразные составы газов для обработки и пределов по минимальным рабочим давлениям и скоростям продувочного газа. Поэтому для больших объемов катализаторов активация in-situ может продолжаться неделями и успех ее сильно зависит от точных измерений точки росы обработочного газа, которые могут быть довольно ненадежными. Кроме того, не всегда имеется азот для сушки, а большие объемы, нужные для адекватной сушки, могут быть недопустимо дорогими для закупки.

Восстановление ex-situ и сухая пассивация исключают необходимость экстенсивной обработки in-situ. Это снижает время запуска и исключает возможность нарушения степени дисперсности благородного металла. имеющиеся при промышленном восстановлении in-situ в присутствии влаги.

В настоящее время большинство катализаторов из благородного металла загружают в реактор с металлом в форме оксида, а затем благородные металлы активируют/восстанавливают in-situ на промышленной установке. Как отмечено выше, активация in-situ может продолжаться неделями и присутствие избыточной влаги при восстановлении может значительно повредить степень дисперсности благородного металла. Для ограниченных областей применения благородные металлы активируют ex-situ и восстановленный катализатор немедленно погружают в избыток масла, воска или жидкостей, в инертной атмосфере, чтобы пассивировать благородные металлы. Однако с катализаторами, погруженными в избыток жидкости, очень трудно обращаться и их невозможно загружать в большинство многослойных реакторов.

Сущность изобретения

Настоящее изобретение представляет собой способ восстановления ex-situ и сухой пассивации катализатора из благородного металла на инертном носителе, включающем мезопористую или цеолитовую матрицу. Способ включает стадии восстановления катализатора и пассивации катализатора в отсутствие избытка жидкости. В одном предпочтительном воплощении восстановленный катализатор сначала охлаждают в инертной атмосфере, а затем выставляют на воздух. В другом предпочтительном воплощении поры восстановленного катализатора могут быть заполнены маслом в инертной атмосфере. Поскольку маслом заполнены только поры, катализатор остается сухим и свободно текучим.

В предпочтительном воплощении металлическим катализатором на инертном носителе являются палладий и платина, нанесенные на МСМ-41, связанный оксидом алюминия, как это описано в US 5098684.

Краткое описание чертежей

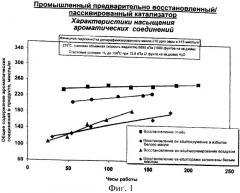

Фиг.1 отображает сравнение характеристики катализатора из палладия и платины на инертном носителе, восстановленного in-situ, с характеристикой такого же катализатора, восстановленного ex-situ по настоящему изобретению как в Примере 2.

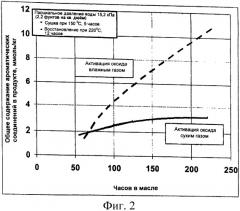

Фиг.2 отображает характеристику катализатора по Примеру 4.

Фиг.3 отображает характеристику пассивированного на воздухе катализатора по Примеру 4.

Фиг.4 отображает характеристику катализатора с заполненными маслом порами по Примеру 5.

Подробное описание предпочтительных воплощений

Настоящее изобретение представляет способ активации ex-situ и сухой пассивации катализаторов из благородного металла на инертном носителе. Способ включает двухстадийную процедуру. На первой стадии оксиды благородного металла на инертном носителе сперва осушают и восстанавливают в одну стадию в присутствии смеси водорода и инертного газа. На второй стадии восстановленный катализатор подвергают сухой пассивации путем охлаждения в инертной атмосфере, а затем выдерживания на воздухе или путем заполнения пор катализатора минеральным маслом с очень низким содержанием серы, прежде чем выставить на воздух. Пассивированные катализаторы являются сухими и легко текучими, и их можно легко загружать в промышленный реактор, нагревать в водороде для удаления свободной воды и кислорода пассивации, а затем начинать подачу масла без какой-либо дополнительной обработки.

Восстановление ex-situ и пассивация снижают время запуска и исключают возможность нарушения степени дисперсности благородного металла в ходе восстановления in-situ в присутствии влаги. В то время как пассивация восстановленных ex-situ катализаторов в избытке масла или воска практиковалась в промышленности, сухая пассивация воздухом или посредством заполнения пор маслом является новой и ее преимуществом является обеспечение свободно текущего катализатора. Далее, данные опытной установки показывают, что восстановленные ex-situ и пассивированные сухим способом катализаторы по эксплуатационным качествам эквивалентны катализаторам, подвергнутым стадиям регулируемой сушки и восстановления in-situ с использованием совершенно сухих газов. Способ, описываемый в примерах, приведенных ниже, предназначен для палладия и платины нанесенных на МСМ-41, связанный оксидом алюминия.

Пример 1: Восстановление in-situ

Катализатор включает 0,3 мас.% платины и 0,9 мас.% палладия на инертном носителе МСМ-41, связанном оксидом алюминия. Платину и палладий наносят в высокодисперсном состоянии на поверхность носителя катализатора сначала посредством поглощения носителем водного раствора тетраммин нитрата платины и палладия. После нанесения покрытия из металлов носитель сушат и затем прокаливают на воздухе, чтобы разложить тетраммины, оставляя тонкодисперсные оксиды платины и палладия. Перед применением катализатор следует активировать путем восстановления оксидов платины и палладия, не нарушая степень дисперсности металлов.

В современной практике такие катализаторы из благородных металлов обычно загружают в промышленный реактор и сначала сушат катализатор в азоте, а затем восстанавливают благородные металлы в водороде. Как показано ниже в таблице 1, катализатор перед восстановлением следует полностью высушить в инертном газе, таком как азот, и во время восстановления водородом парциальное давление воды следует поддерживать на чрезвычайно низких уровнях, для предотвращения нарушения степени дисперсности благородных металлов, причем температура должна быть, по меньшей мере, 150°С, чтобы полностью восстановить благородные металлы.

| Таблица 1.Влияние условий осушки | |||||||

| Сушка | Восстановление водородом | Степень дисперсности | |||||

| Темп., °С | Время, часы | Вода, кПа | Темп., °С | Время, часы | Вода, кПа | О/М | |

| Успешная | 85 | 12 | 0,62 | 240 | 9 | 0,62 | 0,60 |

| Недостаточная | 88 | 2 | 41,37 | 229 | 6 | 0,07 | 0,26 |

| Высокое Рн2о | 84 | 22 | 41,37 | 237 | 10 | 2,07 | 0,37 |

Для некоторых ограниченных областей применения благородные металлы можно восстанавливать ex-situ, и восстановленные катализаторы немедленно погружать в избыток масла, воска или другой жидкости (в инертной атмосфере) для пассивации благородных металлов. Однако с катализаторами, погруженными в избыток жидкости, очень трудно обращаться, и они пригодны только для однослойных реакторов, поскольку их невозможно загружать в большинство многослойных реакторов.

Пример 2: Восстановление ex-situ и пассивация

При восстановлении ex-situ оксиды благородных металлов на инертном носителе сначала высушивают и восстанавливают в одну стадию в присутствии смеси водорода и инертного газа во вращающейся обжиговой печи. Как видно из Таблицы 2, результаты хемосорбции кислорода на защищенных азотом образцах после восстановления ex-situ во вращающейся обжиговой печи показывают, что катализатор был полностью восстановлен без агломерации благородных металлов.

Пассивированный на воздухе катализатор приготавливали путем охлаждения восстановленного катализатора в азоте, а затем восстановленный катализатор медленно подвергали воздействию воздуха при комнатной температуре. На этой стадии кислород адсорбировался на поверхности катализатора, предотвращая окисление восстановленных благородных металлов. Измерения хемосорбции кислорода (0,01 О/М), показанные в Таблице 2, означают, что узлы решетки благородного металла покрыты кислородом. Далее эксперименты по хемосорбции также указывают, что оксидное покрытие можно с легкостью удалять при очень мягких условиях (>35°С в водороде), чтобы раскрыть полностью восстановленные и высокодисперсные активные центры благородного металла.

Пассивированный катализатор с заполненными маслом порами приготавливали в атмосфере инертного газа (N2), с применением методики пассивации с заполнением пор маслом. В этом случае белое масло медицинского качества добавляли к восстановленному катализатору, чтобы заполнить приблизительно 95% объема его пор. Образцы восстановленного катализатора, пассивированные маслом, не могли проанализировать хемосорбцией кислорода.

| Таблица 2Степень дисперсии металла для восстановленного ex-situ катализатора | ||

| Среда пассивации | Хемосорбция кислорода, О/М | |

| Азот | Воздух | |

| Температура обработки Н2 перед хемосорбцией | ||

| - нет | 0,70 | 0,01 |

| - 35°С | 0,69 | 0,65 |

| - 50°С | 0,76 | 0,72 |

| - 250°С | 0,68 | 0,68 |

Пример 3: Оценка восстановленных ex-situ и пассивированных сухим способом катализаторов

Образцы восстановленного и пассивированного катализатора из Примера 2 загружали в реактор опытной установки и характеристику каждого катализатора оценивали для случая финишной гидроочистки гидроочищенного 600 N депарафинированного масла. Депарафинированное масло предварительно подвергали гидроочистке, чтобы понизить содержание серы приблизительно до 200 массовых частей на миллион. Приблизительно 5 см3 трех восстановленных ex-situ и пассивированных катализаторов из благородного металла загружали в микрореактор с восходящим потоком. Они включали катализаторы из благородного металла, которые восстанавливали ex-situ и пассивировали путем (1) погружения в избыток масла, в соответствии с нынешней практикой, (2) соприкосновения с окружающим воздухом или (3) заполнения пор минеральным маслом. Катализаторы нагревали до 150°С в водороде при парциальном давлении воды 14 кПа (2 фунт/кв. дюйм), чтобы имитировать типичный промышленный запуск с повторно используемым водородом и очисткой обрабатывающего газа. Затем начинали подачу масла и устанавливали следующие рабочие условия: часовая объемная скорость жидкости =2; 6895 кПа (1000 фунт/кв. дюйм), и 445 м3/м3 (2500 стандартных кубических футов/на баррель нефти). Температуру реактора увеличивали до 275°С, а затем ее поддерживали постоянной в течение приблизительно 7-10 дней. Чистота водорода была 100%, и не применяли повторного использования газа.

Для сравнения восстанавливали in-situ образец промышленного катализатора, а затем его характеристику оценивали в случае финишной гидроочистки того же депарафинированного масла 600 N. В этом случае катализатор загружали, используя ту же самую процедуру, а затем сушили в азоте при 260°С, охлаждали до комнатной температуры, восстанавливали в сухом водороде приблизительно при 260°С, и затем охлаждали до 150°С. Эта последовательность представляет "лучший случай" полного восстановления in-situ катализатора из благородного металла. Затем начинали подачу масла, а рабочие условия устанавливали, как это описано выше.

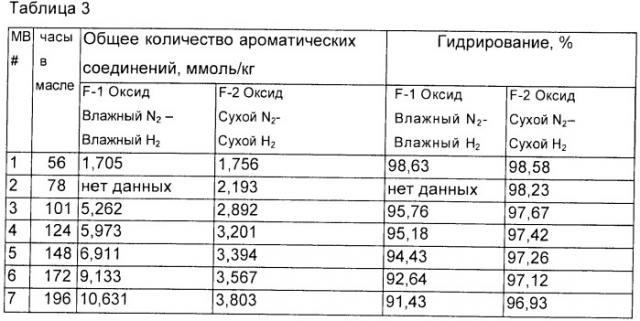

Качество продукта, определяемое содержанием ароматических соединений, серы и азота, контролировали ежедневно. Количество ароматических соединений измеряли по УФ-поглощению (ммоль/кг). Общее количество ароматических соединений в зависимости от времени действия показано на Фиг.1. Как показано, исходные характеристики насыщения ароматических соединений (arosat) для всех восстановленных водородом ex-situ и пассивированных катализаторов эквивалентны или лучше, чем у катализатора, восстановленного in-situ. Более того, образцы, которые были восстановлены ex-situ и пассивированы сухим способом либо с помощью воздуха, либо с заполнением пор маслом, имели характеристики насыщения ароматических соединений лучше, чем восстановленный ex-situ образец, пассивированный погружением в белое масло.

Преимущество пассивации сухим маслом над воздушной пассивацией

В приведенном ниже примере сравнивается функционирование двух катализаторов, пассивированных сухим способом, из Примера 2, с порами, заполненными воздухом и маслом, для защиты восстановленных благородных металлов при более суровых пусковых условиях. Кроме пассивации восстановленных металлов методика заполнения пор маслом также предоставляет преимущество, заключающееся в сведении к минимуму адсорбции воды катализатором при хранении и обращении, и следовательно, снижении образования воды во время запуска и в дальнейшем уменьшении риска спекания металла.

Для оценки катализатора в качестве сырья в этом способе использовали гидроочищенное депарафинированное масло. Это масло представляет собой депарафинированное масло (-18°С), содержащее следы серы (4,7 массовых части на миллион, wppm) и приблизительно 5,5 мас.% ароматических соединений (124 м моль/кг).

Пример 4: Оксидный катализатор

Обработка влажных газов на оксидном катализаторе служила базовым примером, с которым сравнивали функционирование катализатора, пассивированного воздухом и маслом. Катализатор из благородного металла в оксидной форме подвергали стадии сушки (140°С) и стадии восстановления (220°С) влажными газами, содержащими воду с парциальным давлением около 15,2 кПа (абс) (2,2 фунтов на кв. дюйм). Предшествующие исследования показали, что при таких условиях восстановления металла будет происходить спекание металла, приводящее к более низкому качеству катализатора.

К концу обработки влажных газов, и когда условия установки изменяли, катализатор подвергали увеличенному парциальному давлению воды до 24,13 кПа (абс) (3,5 фунтов на кв. дюйм), приблизительно в течение 1 часа, при 150°С, прежде чем переключить на сухой водород. Давление в установке затем медленно увеличивали до рабочего давления 13789 кПа (200 фунтов на кв. дюйм) и вводили депарафинированное масло. Затем температуру реактора увеличивали до рабочей температуры 220°С.

Дополнительно, функционирование катализатора вновь сравнивали с функционированием оксидного катализатора, который осушали и восстанавливали с использованием обычного запуска опытной установки с сухими газами. Этот катализатор осушали в N2 при 150°С и восстанавливали в N2 при 250°С в течение 8 часов.

Как и ожидалось, обработка оксидного катализатора влажными газами привела к более низким функциональным характеристикам катализатора, чем сухая обработка. Функциональные характеристики оксидного катализатора, обработанного влажными и сухими газами, представлены в Таблице 3 и на Фиг.2.

Пример 5: Пассивированные катализаторы с порами, заполненными воздухом и маслом

Восстановленные и пассивированные катализаторы с порами, заполненными воздухом и маслом, подвергали обработке влажными газами. Два реактора загружали пассивированным воздухом катализатором. Один катализатор подвергали стадии сушки (140°С) в течение 2 часов и стадии восстановления (140°С) в течение 16 часов влажными газами, содержащими воду при парциальном давлении приблизительно 7 кПа (абс) (1 фунт на кв. метр). Второй пассивированный воздухом катализатор восстанавливали непосредственно с помощью влажного водорода при 140°С в течение 16 часов, исключив стадию сушки.

Два других реактора загружали пассивированным катализатором с порами, заполненными маслом, либо в форме экструдатов или в измельченном виде. Пока обрабатывали другие катализаторы, эти два реактора выдерживали под статическим давлением сухого азота (138 кПа) (200 фунтов на кв. дюйм). Влажный водород (7 кПа (абс)) (1 фунт на кв. дюйм) пропускали над пассивированным катализатором с заполненными маслом порами в течение приблизительно 4 часов при 140°С перед переключением на сухой газообразный водород.

Результаты

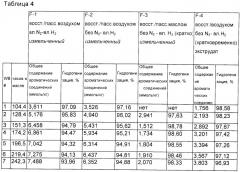

Фиг.3 и Таблица 4 показывают более низкие характеристики пассивированных воздухом катализаторов при обработке влажным азотом и водородом. Ясно, что активность катализатора значительно ниже, чем активность катализатора осушенного и восстановленного сухими газами.

Характеристика гидрогенизации пассивированного воздухом катализатора, подвергнутого только воздействию влажного водорода, оказалась лишь немного выше, чем у оксидного катализатора по Примеру 4, обработанного влажным азотом и влажным водородом.

Повысили темп. до 300°С в токе N2 (без потока масла) - 12 часов при 300°С и назад до 220°С. Подача при 220°С.

| 8 | 260,1 | 4,799 | 96,13 | 3,906 | 96,85 | 1,287 | 98,96 | 2,553 | 97,94 |

| 9 | 289,6 | 5,886 | 95,25 | 5,467 | 95,59 | 2,180 | 98,24 | 3,955 | 96,81 |

| 10 | 308,7 | 6,04 | 95,13 | 5,477 | 95,58 | 2,392 | 98,07 | 4,440 | 96,42 |

Фиг.4 и Таблица 4 показывают, что функционирование пассивированного катализатора с заполненными маслом порами аналогично функционированию оксидного катализатора по Примеру 4, высушенному и восстановленному в соответствии с обычной для опытной установки процедурой, использующей сухие газы. Эти результаты означают, что не происходило значительного спекания металла, и что активный металл был полностью доступен для реакции гидрогенизации.

Небольшие различия в характеристиках, наблюдаемые для экструдатов и измельченных катализаторов, могли быть результатом лучшей упаковки при использовании измельченного катализатора в реакторе с малым диаметром или, возможно, ограничений переноса массы.

1. Способ восстановления ex-situ и сухой пассивации имеющего поры катализатора на основе оксида благородного металла на носителе, включающий(а) восстановление указанного катализатора в присутствии водорода и инертного газа с получением восстановленного катализатора,(б) пассивацию указанного восстановленного катализатора таким образом, что указанный катализатор остается сухим и свободно текущим, посредством способа, включающего стадии охлаждения в инертной атмосфере и заполнения пор катализатора маслом в отсутствии избытка жидкости.

2. Способ по п.1, где указанной инертной атмосферой является азот.

3. Способ по п.1, где указанным маслом является белое масло.

4. Способ по п.1, где указанным маслом является парафиновое масло.

5. Способ по п.1, где указанные поры заполняют дистиллятом с низким содержанием серы.

6. Способ по п.1, где указанным катализатором является палладий и платина на носителе МСМ-41.

7. Способ по п.1, где указанным благородным металлом является палладий и платина.

8. Способ по п.1, где указанным носителем является мезопористая или цеолитовая матрица.

9. Способ восстановления ех-situ и сухой пассивации имеющего поры катализатора на основе оксида благородного металла на носителе, включающий(а) восстановление указанного катализатора в присутствии водорода и инертного газа с получением восстановленного катализатора,(б) пассивацию указанного восстановленного катализатора таким образом, что указанный катализатор остается сухим и свободно текущим, посредством способа, включающего стадии охлаждения в инертной атмосфере и выдерживания на воздухе.

10. Способ по п.9, где указанным благородным металлом является палладий и платина.

11. Способ по п.9, где указанным носителем является мезопористая или цеолитовая матрица.

12. Способ по п.9, где указанным катализатором является палладий и платина на носителе МСМ-41.