Вальцовый станок

Иллюстрации

Показать всеИзобретение предназначено для измельчения зерна. Устройство содержит станину, два вальца, межвальцовую передачу и механизм привала-отвала с эксцентриками. Между вальцами размещен диск с зубчатой или шероховатой рабочей поверхностью. Диск установлен на валу, ось вращения которого перпендикулярна осям подающих вальцов. Ширина зубчатых или шероховатых рабочих поверхностей диска соответствует длине вальцов. Изобретение позволяет снизить кратность повторения процесса измельчения продукта и повысить удельную производительность станка. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение предназначено для измельчения зерна и промежуточных продуктов при производстве муки.

Известны вальцовые станки, содержащие станину, привод, вальцы, распределительный и дозирующие валики, аспирационное устройство, питающую трубу, механизмы привала и настройки подвижного вальца (Анализ конструкций мукомольных вальцевых станков / В.В.Старостин и др. - М., 1993, - 54 с.).

Одним из недостатков конструкции вальцовых станков является малая длина рабочей зоны сужающегося канала, в котором производится активное воздействие рабочих органов станка на измельчаемый продукт. Это приводит к многократному повторению процесса дробления материала для получения требуемого гранулометрического состава измельченного материала.

Ближайшим аналогом предложенной конструкции станка является вальцовый станок А1-БЗН, содержащий станину, мелющие вальцы и их привод, механизмы настройки и параллельного сближения вальцов, системы привала - отвала вальцов, приемно-питающего устройства (Машины и аппараты пищевых производств. В 2х кн. Кн.1: Учеб. для ВУЗов / С.Т.Антипов, И.Т.Кретов и др. - М.: Высш. шк., 2001, - 703 с. См. стр.415-422).

Недостатками конструкции вальцового станка А1-БЗН являются необходимость многократного повторения процесса измельчения материала для получения продукта с требуемыми гранулометрическими характеристиками и низкая удельная производительность. Это обусловлено конструктивными особенностями мелющих органов вальцового станка, образующих рабочее пространство между двумя выпуклыми поверхностями вальцов, диаметры которых не превышают 250-300 мм. Поэтому протяженность межвалкового сужающегося канала, в котором осуществляется захват и последующее измельчение материала, незначительна. Вследствие этого количество продукта, захватываемого рабочими органами станка, и время его пребывания в зоне деформации и измельчения невелико, что и обусловливает указанные выше недостатки вальцевого станка.

Техническим результатом изобретения является снижение кратности переработки продукта для получения заданного гранулометрического состава и повышение удельной производительности станка.

Технический результат достигается тем, что в вальцовом станке, содержащем станину, два вальца, межвальцовую передачу, механизм привала-отвала, между вальцами размещен диск с зубчатой или шероховатой рабочей поверхностью, установленный на валу, ось вращения которого перпендикулярна осям подающих вальцов, при этом ширина зубчатых или шероховатых рабочих поверхностей диска соответствует длине вальцов, причем вал диска имеет жесткую кинематическую связь с валами подающих вальцов посредством конической пары зубчатых колес и цепной передачи, а подшипниковые опоры подающих вальцов закреплены на рычагах, имеющих оси качания и регулируемые упоры, подпружинены и соединены с эксцентриками механизма отвала-привала.

Использование такой конструкции вальцевого станка позволяет улучшить условия захвата продукта в сужающиеся клиновые каналы и, следовательно, не только увеличивает зону деформации продукта в клиновых рабочих каналах, но и повышает производительность станка за счет двух клиновых каналов, в каждом из которых одна из их рабочих поверхностей образована выпуклой поверхностью подающего вальца, а вторая поверхность образована плоской поверхностью диска, размещенного между вальцами. За счет этого сечение канала, соответствующее углу захвата продукта для подачи его в клиновой канал смещается от его минимального сечения, что увеличивает в два раза протяженность зоны деформации продукта по сравнению с вальцовыми станками при одинаковом диаметре подающих вальцов. Кроме того, за счет повышенной разности скоростей вращения диска и подающих вальцов увеличивается интенсивность воздействия рабочих органов станка на перерабатываемый продукт. Все это приводит к повышению степени измельчения продукта за один проход, т.е. к снижению кратности повторения процесса измельчения продукта и повышению удельной производительности станка (количество перерабатываемого продукта на единицу длины вальца в единицу времени).

Таким образом, совокупность существенных признаков изобретения способствует достижению желаемого технического результата.

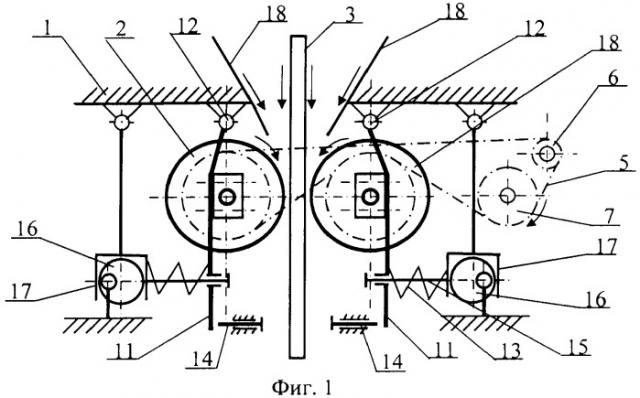

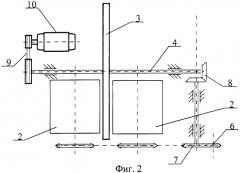

На фиг.1 показан общий вид вальцового станка. На фиг.2 - вид сверху фиг.1.

Вальцовый станок содержит станину 1, два подающих вальца 2, диск 3, вал диска 4, межвальцовую цепную передачу 5, натяжной ролик 6, приводную звездочку 7, коническую зубчатую передачу 8, ременную передачу 9, электродвигатель 10, рычаги крепления вальцов 11, оси качания рычагов 12, пружины 13, упорные винты 14, штоки 15, эксцентрики 16, вилки 17 механизма отвала-привала и питающее устройство 18.

Вальцовый станок работает следующим образом. Продукт поступает в станок из питающего устройства 18 в два прессовых канала, образованных вращающимися навстречу друг другу с одинаковой окружной скоростью подающими вальцами 2 и быстро вращающимся диском 3. Диск 3 приводится во вращение от электродвигателя 10 через ременную передачу 9 и вал диска 4. Материал измельчается в клиновых каналах за счет его сжатия и сдвига между выпуклыми поверхностями подающих вальцов 2 и плоской поверхностью диска 3. При попадании в клиновые каналы твердых частиц (посторонних примесей) зазор между вальцами и диском увеличивается за счет перемещения подающих вальцов 2. При этом пружины 13 сжимаются и рычаги крепления вальцов 11 повертываются относительно их осей качания 12. Если необходимо существенно увеличить зазор между вальцами 2 и диском 3 (произвести отвал), то поворачивают эксцентрики 16, которые отводят вилки 17 и вместе с ней штоки 15, пружины 13 и подающие вальцы от поверхности диска 3. При уменьшении подачи продукта на переработку пружины 15 разжимаются, рычаги 11 поворачиваются и подающие вальцы 2 приближаются к поверхности диска 3, тем самым обеспечивая усилия, необходимые для измельчения продукта. В случае прекращения подачи продукта на переработку рычаги 11 за счет дальнейшего разжатия пружин 15 поворачиваются относительно осей 12 и нижней частью упираются в регулируемые упорные винты 14, что предотвращает контакт, а следовательно, и повреждение рабочих поверхностей вальцов 2 и диска 3.

1. Вальцовый станок, содержащий станину, два вальца, межвальцовую передачу, механизм привала-отвала с эксцентриками, отличающийся тем, что между вальцами размещен диск с зубчатой или шероховатой рабочей поверхностью, установленный на валу, ось вращения которого перпендикулярна осям подающих вальцов, при этом ширина зубчатых или шероховатых рабочих поверхностей диска соответствует длине вальцов.

2. Вальцовый станок по п.1, отличающийся тем, что вал диска имеет жесткую кинематическую связь с валами подающих вальцов посредством конической пары зубчатых колес и цепной передачи, а подшипниковые опоры подающих вальцов закреплены на рычагах, имеющих оси качания и регулируемые упоры, подпружинены и соединены с эксцентриками механизма привала-отвала.