Комплексная экзотермическая смесь

Иллюстрации

Показать всеКомплексная экзотермическая смесь предназначена для внепечной обработки железоуглеродистых сплавов. Смесь содержит, мас.%: металлический алюминий 25-38, фтористый кальций 18-35, окислы алюминия 14-27, силикокальций или ферротитан 12-25, угольную пыль 1-5. Достигается повышение жидкотекучести, выхода годного, трещиностойкости и упругопластических свойств железоуглеродистых сплавов. 3 табл.

Реферат

Изобретение относится к области литейного производства, в частности к комплексным экзотермическим смесям, используемым для внепечной обработки железоуглеродистых сплавов при производстве литых деталей ответственного назначения с мелкозернистой структурой.

Известна экзотермическая смесь (А.с. №608608, СССР, МПК B22D 7/06, 1978), содержащая мас.%: материал на основе окислов железа 25-50; хромовая руда 5-25; алюминиевый порошок 10,5-18; материал на основе углерода 5-12; глина огнеупорная 5-10; огнеупорный наполнитель 3-25 и связующее 5-10. Известная смесь имеет недостаточную стабильность протекания термохимических реакций и не обеспечивает при внепечной обработке литейных сталей и чугунов существенного повышения температуры, жидкотекучести и выхода годного. Высокое содержание в известной смеси огнеупорного наполнителя, окислов железа и огнеупорной глины снижает рафинирующий и модифицирующий ее эффекты. Она используется преимущественно для обогрева прибылей.

Известна также экзотермическая смесь с комплексным окислителем для стальных отливок (Побежимов Г.Н., Маньков В.Г. - М.: Литейное производство, 1979, №2. - С.17-18), содержащая от 21 до 25% алюминия, фторсодержащие соединения, окислы железа и марганца. Однако эта экзотермическая смесь не обладает достаточной теплотой экзотермических реакций, заметным модифицирующим и раскисляющим эффектами и не обеспечивает необходимых упругопластических, эксплуатационных свойств и трещиностойкости ответственных отливок.

Наиболее близкой по технической сущности и достигаемому эффекту к предложенной является комплексная экзотермическая смесь, используемая при стальном литье (Патент Франции №2338097, МПК В22D 7/00, 1977, прототип), содержащая, мас.%:

| Металлический алюминий | 10-40 |

| Окислы алюминия, кальция или магния | 10-80 |

| Перлит и/или вермикулит | 0-30 |

| Древесная мука | 5-30 |

| Угольная пыль | 0-5 |

В отдельных случаях рекомендовано введение дополнительно молотых силикатов и стекла, окислов марганца, измельченной железной стружки, железной руды, фтористого кальция или криолита. Внепечная обработка железоуглеродистых расплавов такими присадками, эффективно влияющими на характер первичной и вторичной кристаллизации, является обязательным условием получения чугуна повышенного качества. Использование при внепечной обработке различных формованных экзотермических вставок и вкладышей, прибыльных надставок, прессованных таблеток и модифицирующих брикетов, изготовленных из этой экзотермической смеси, вызывает в расплаве интенсивное протекание экзотермических реакций, повышение температуры, технологических и механических свойств Fe-C-сплавов.

Однако при содержании в известной смеси перлита и/или вермикулита, древесной муки, молотых силикатов и стекла снижается ее комплексное влияние как рафинирующей и модифицирующей добавки. При внепечной обработке чугунов известной смесью оптимального состава выход годного составляет 63-67%, а при литье деталей из литейных сталей - 44-50%. Недостатком известной смеси является то, что она не позволяет получить существенного повышения жидкотекучести, трещиностойкости и упругопластических свойств сплавов.

Задачей данного технического решения является повышение жидкотекучести, выхода годного, трещиностойкости и упругопластических свойств обрабатываемых железоуглеродистых сплавов.

Поставленная задача решается тем, что комплексная экзотермическая смесь, содержащая металлический алюминий, фтористый кальций, окислы алюминия и угольную пыль, отличается тем, что она дополнительно содержит силикокальций или ферротитан при следующем соотношении компонентов, мас.%:

| Металлический алюминий | 25-38 |

| Фтористый кальций | 18-35 |

| Окислы алюминия | 14-27 |

| Силикокальций или ферротитан | 12-25 |

| Угольная пыль | 1-5 |

Проведенный анализ предложенного технического решения показал, что на данный момент неизвестны технические решения, в которых были бы отражены указанные отличия. Кроме того, указанные признаки являются необходимыми и достаточными для достижения положительного эффекта, указанного в задаче изобретения. Это позволяет сделать вывод о том, что данные отличия являются существенными.

Дополнительное введение силикокальция или ферротитана обусловлено тем, что они являются эффективными химически активными экзотермическими и модифицирующими добавками, оказывающими положительное влияние на температурные, термодинамические и технологические параметры железоуглеродистых расплавов, их однородность и жидкотекучесть, что способствует повышению дисперсности структуры, трещиностойкости и упругопластических свойств сплавов в отливках. При увеличении их содержания более 25% усиливается интенсивность протекания экзотермических реакций и повышаются кинетические параметры расплавов, что увеличивает угар металла и снижает выход годного. При концентрации силикокальция или ферросилиция менее 12% технологические и упругопластические свойства сплавов недостаточны.

Металлический алюминий в количестве 25-38% является также химически активной экзотермической добавкой, раскисляющей металл и повышающей его однородность и жидкотекучесть. При увеличении содержания алюминия более 38% повышаются угар металла, неоднородность структуры из-за пленообразования и снижаются трещиностойкость и упругопластические свойства. При концентрации алюминия в смеси менее 25% эффективность внепечной обработки, технологические и упругопластические свойства сплавов снижаются.

Введение фтористого кальция в количестве 18-35% связано с его высокими термохимическими реакциями в железоуглеродистых расплавах, рафинирующим и модифицирующим влиянием, с повышением их однородности, жидкотекучести и стабильности свойств. При увеличении содержания фтористого кальция более 35% снижается выход годного и увеличивается неоднородность структуры. При концентрации фтористого кальция менее 18% его рафинирующий и модифицирующий эффекты недостаточны, а механические и эксплуатационные свойства сплавов в отливках низкие.

Содержание окислов алюминия принято исходя из опыта производства экзотермических смесей для внепечной обработки литейных углеродистых сталей и чугунов с однородной мелкозернистой перлитной структурой и высокими характеристиками упругопластических свойств. При увеличении концентрации окислов алюминия выше 27% повышаются неоднородность расплава и стабильность технологических и упругопластических свойств. При снижении их концентрации ниже 14% эффективность экзотермической смеси при внепечной обработке недостаточна, а температура и технологические свойства сплавов низкие.

Окислы магния вызывают при внепечной обработке барботаж и пироэффекты, повышая угар и нестабильность свойств металла, поэтому они исключены из состава смеси. Древесная мука, перлит и вермикулит также исключены из состава комплексной смеси, так как не являются эффективными экзотермическими, химически активными рафинирующими или модифицирующими добавками для железоуглеродистых сплавов и снижают их жидкотекучесть, технологические и механические свойства.

Угольная пыль в количестве 1-5% оказывает модифицирующее и графитизирующее влияние при внепечной обработке, повышает температуру, жидкотекучесть и стабильность свойств металла, поэтому ее следует вводить в комплексную экзотермическую смесь. Ее эффективность начинает сказываться с содержания более 1%. При этом уменьшение концентрации угольной пыли менее 1% ухудшает процесс формообразования при изготовлении из предложенной смеси модифицирующих и микролегирующих таблеток, брикетов, вставок и вкладышей, используемых при внепечной обработке расплавов.

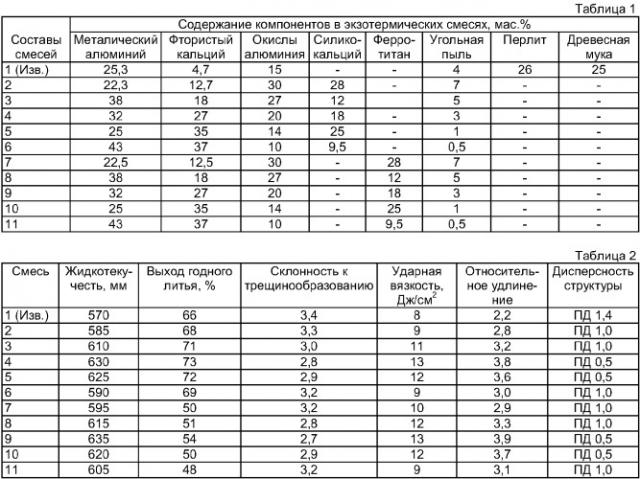

Для сравнительных испытаний эффективности известной и предложенной компексных экзотермических смесей проведена их апробация в производственных условиях при выплавке в тигельных индукционных печах и последующей внепечной обработке углеродистых сталей и модифицированных серых чугунов. В табл.1 приведены составы комплексных экзотермических смесей, используемых для внепечной обработки.

Определение трещиностойкости сплавов (по среднему количеству трещин в пробе) проводили на звездообразных 250 мм технологических пробах высотой 140 мм, жидкотекучести - на спиральных технологических пробах, а прочностных свойств - по ГОСТ 1497-85 на образцах диаметром 14 мм с расчетной длиной 70 мм. Для определения ударной вязкости использовали образцы 10×10×55 мм. Металлографические исследования и анализ дисперсности структуры чугуна проводили в соответствии с ГОСТ 3443-87.

Пример 1. Опытные плавки серого чугуна СЧ 25 проведены в тигельных индукционных печах с использованием в качестве шихтовых материалов литейных чугунов ЛЗ и Л5, чугунного лома марки 17А, стального лома 1А, углеродистого феррохрома, никеля НПЗ, ферромарганца ФМн 75. При выпуске чугуна в ковш его температура составляла 1380…1410°С. Содержание компонентов в чугуне перед обработкой смесью, мас.%: углерод 3,2-3,4; кремний 1,7-1,9; марганец 0,8; никель 0,2; хром 0,12; фосфор 0,1; сера 0,05 и железо - остальное.

Комплексные экзотермические смеси в бумажных пакетах или прессованные из них цилиндрические таблетки диаметром 50 мм и высотой 50 мм вводили на дно чайникового ковша перед заливкой чугуна. Заливку чугуна с температурой 1370-1380°С производили в песчано-глинистые формы для получения технологических проб, отливок типа втулок и образцов для механических испытаний.

В табл.2 приведены технологические свойства чугунов, полученных после внепечной обработки известной и предложенных составов экзотермических смесей, а также анализ структуры и свойств чугунов в отливках.

Пример 2. Опытные плавки литейной углеродистой стали 35Л проведены в индукционной среднечастотной печи ИСТ-1М с использованием стального лома и ферросплавов. Температура расплавленного металла перед заливкой в стопорный ковш с комплексной экзотермической смесью в количестве 2% от массы заливаемого металла составляла 1610-1630°С.

При изготовлении из жидкостекольных смесей литейных форм для получения тормозных барабанов, крановых колес и других массивных отливок использовали также различные формованные экзотермические вставки и вкладыши, прибыльные надставки и микролегирующие брикеты, изготовленные из известной и предложенной экзотермических смесей.

Для определения свойств литейных сталей после внепечной обработки в сухие литейные жидкостекольные формы отливали звездообразные, решетчатые и ступенчатые технологические пробы, фасонные отливки и образцы для механических испытаний.

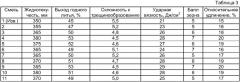

В табл.3 приведены технологические свойства (жидкотекучесть и трешиностойкость) и анализ дисперсности литой структуры, а также упругопластические свойства литейных сталей в отливках после их закалки с температуры 880-890°С и отпуска при 560-600°С.

Апробация в производственных условиях показала, что преложенная комплексная экзотермическая смесь является эффективной химически активной добавкой при внепечной обработке и оказывает положительное влияние на температурные и технологические параметры железоуглеродистых расплавов, их жидкотекучесть и способствует повышению дисперсности структуры, трещиностойкости и упругопластических свойств сплавов в отливках в большей степени, чем известная.

Комплексная экзотермическая смесь, содержащая металлический алюминий, фтористый кальций, окислы алюминия и угольную пыль, отличающаяся тем, что она дополнительно содержит силикокальций или ферротитан при следующем соотношении компонентов, мас.%:

| Металлический алюминий | 25-38 |

| Фтористый кальций | 18-35 |

| Окислы алюминия | 14-27 |

| Силикокальций или ферротитан | 12-25 |

| Угольная пыль | 1-5 |