Способ вулканизации резинокордных изделий и пресс-форма для его осуществления

Иллюстрации

Показать всеИзобретение относится к технологии и оборудованию для вулканизации резинотехнических изделий, в частности к пресс-формам, и способу вулканизации резинокордных изделий рукавного типа. Техническим результатом предлагаемого изобретения является повышение качества изделий и упрощение технологического процесса вулканизации резинокордных изделий рукавного типа. Технический результат достигается пресс-формой для вулканизации резинокордных изделий рукавного типа, которая содержит верхнюю и нижнюю полуформы. При этом пресс-форма содержит варочную диафрагму с возможностью подачи в нее теплоносителя необходимого давления, бортовые кольца, которые образуют формующую поверхность, и конусные полукольца, которые окончательно формуют борт изделия и обеспечивают натяжение нитей корда. 2 ил.

Реферат

Изобретение относится к технологии и оборудованию для вулканизации резинотехнических изделий, в частности к пресс-формам, и способу вулканизации резинокордных изделий рукавного типа.

Известен способ и устройство изготовления рукавных изделий (Лепетов В.А. «Резиновые технические изделия».- Л.: Химия, 1976, с.126-128), которые используются в настоящее время. По известному способу наружная поверхность рукава обкладывается свинцом, а затем внутрь изделия подается под давлением теплоноситель с последующей вулканизацией. Пресс для покрытия рукавов свинцом имеет напорную камеру для расплавленного свинца. Гидравлический цилиндр расположен в верхней части пресса и укреплен на траверсе. При работе пресса шток, связанный с поршнем, входит в напорную камеру и выдавливает затвердевающий свинец через головку пресса в кольцевое отверстие, образованное мундштуком и полым дорном. Через канал в дорне протягивается рукав. В рукав для предупреждения его смятия подают сжатый воздух. Дорн и мундштук имеют полые стенки и охлаждаются проточной водой. Освинцованные рукава вулканизуют в котлах. Для снятия свинцовой оболочки после вулканизации рукав протягивают между двумя ножами, продольно надрезающими оболочки с двух противоположных сторон, в результате чего оболочка распадается на две половины и удаляется.

Известный существующий способ и устройство имеют ряд недостатков: громоздкость технологического процесса, требующего наложения и удаления свинцовой обкладки; невозможность подать внутрь изделия теплоноситель с давлением, необходимым для качественной опрессовки слоев корда; повышенная вредность производства.

Ближайшим аналогом заявленной пресс-формы для вулканизации резинокордных изделий рукавного типа является пресс-форма (SU 291805, МПК B29D 23/00, опубл. 01.01.71), содержащая верхнюю и нижнюю полуформы, образующие формующую поверхность, и уплотняющие конусы.

Недостатком известного изобретения является отсутствие в ней варочной диафрагмы и конусных полуколец, которые обеспечивают окончательное формование борта изделия и натяжение нитей корда. Отсутствие указанных деталей не позволяет выполнить качественную опрессовку слоев корда.

Техническим результатом предлагаемого изобретения является устранение указанных недостатков, повышение качества изделий, упрощение технологического процесса вулканизации резинокордных изделий рукавного типа.

Технический результат достигается тем, что изделие вулканизуется в пресс-форме с использованием варочной диафрагмы, которая обеспечивает опрессовку слоев корда за счет подаваемого в нее давления теплоносителя, и тем, что детали, которые обеспечивают окончательное формование борта изделия и натяжение нитей корда, выполнены в виде конусных полуколец.

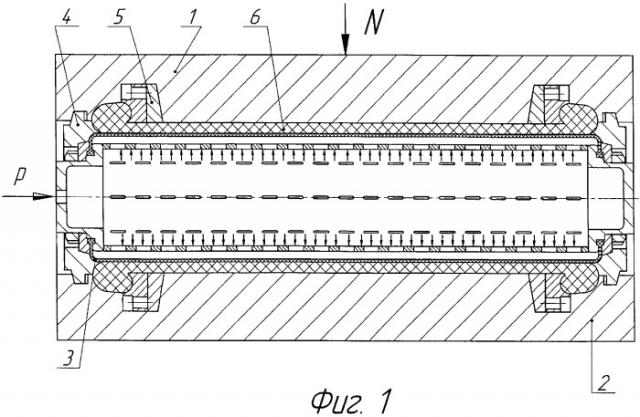

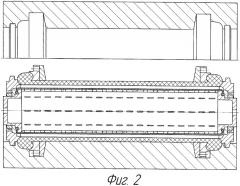

Сущность изобретения поясняется чертежами:

фиг.1 - пресс-форма в закрытом положении;

фиг.2 - пресс-форма в положении формования.

Пресс-форма для вулканизации резинокордных изделий рукавного типа содержит верхнюю 1 и нижнюю 2 полуформы, варочную диафрагму 3, бортовые кольца 4 и конусные полукольца 5.

Вулканизация в пресс-форме осуществляется следующим образом.

В исходном положении (фиг.2) пресс-форма раскрыта. В нижнюю 2 полуформу помещают заготовку резинокордного изделия с вставленной в нее варочной диафрагмой, конусными полукольцами 5 и бортовыми кольцами 4. Затем пресс-форма (фиг.1) замыкается верхней полуформой 1 и помещается, например, в автоклав-пресс, где давлением, подаваемым подплунжер автоклав-пресса, создается нагрузка, превышающая распорное усилие. За счет перемещения полуколец 5 при закрытии пресс-формы происходит формование бортов резинокордного изделия и натяжение нитей корда. Внутрь варочной диафрагмы через систему трубопроводов автоклав-пресса подают теплоноситель необходимого давления и проводят вулканизацию изделия по установленному режиму.

Предлагаемое устройство позволяет упростить технологический процесс вулканизации резинокордных изделий рукавного типа, исключить трудоемкий процесс наложения и снятия свинцовой оболочки, а также позволяет варьировать давление теплоносителя в варочной диафрагме для достижения необходимого качества опрессовки слоев корда.

Конструкция предлагаемой пресс-формы обеспечивает осуществление технологического процесса вулканизации резинокордного изделия.

Предприятие имеет положительный опыт вулканизации качественных резинотехнических изделий рукавного типа в заявленной пресс-форме по предложенному способу.

Пресс-форма для вулканизации резинокордных изделий рукавного типа, содержащая верхнюю и нижнюю полуформы, отличающаяся тем, что пресс-форма содержит варочную диафрагму с возможностью подачи в нее теплоносителя необходимого давления, бортовые кольца, которые образуют формующую поверхность, конусные полукольца, которые окончательно формуют борт изделия и обеспечивают натяжение нитей корда.