Способ изготовления крупногабаритных толстостенных полимерных композитных деталей методом rtm (resin transfer molding) (варианты)

Иллюстрации

Показать всеИзобретение относится к способу изготовления крупногабаритных толстостенных полимерных композитных деталей. Способ заключается в изготовлении полимерных композитных деталей, армированных волокнами со связующей матрицей из двух отдельных взаимопроникающих фаз. При этом предварительно изготовленную из препрега с повышенным содержанием летучих заготовку, полимеризованную с образованием открытой микропористой структуры, кладут в вакуумно-плотную, устойчивую к давлению металлическую форму. Затем проводят вакуумирование заготовки в форме, заполняют форму под вакуумом инжектированием пропиточного состава. После прикладывают избыточное давление, при этом пропиточный состав заполняет микропоры заготовки, и проводят полимеризацию. Предварительно изготовленную из препрега указанную заготовку, расположенную в металлической форме, также можно поместить в герметический вакуумно-плотный и устойчивый к давлению металлический контейнер, и осуществлять вышеуказанные операции в данном контейнере. Достигаемый при этом технический результат заключается в изготовлении крупногабаритных толстостенных композитных деталей с низким уровнем остаточных внутренних напряжений и с высокой конструкционной прочностью и ударостойкостью, а также с высокими диэлектрическими характеристиками, теплостойкостью и термостойкостью. 2 н. и 18 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способу изготовления крупногабаритных толстостенных полимерных композитных деталей для электроэнергетического машиностроения, транспортных средств, судостроения, авиационной промышленности и др.

Известны способы изготовления полимерных композитных деталей методом RTM (Resin Transfer Molding), при которых в металлическую форму из матрицы и пуансона кладется армировка из сухих волокон, тканей, оплеток или их комбинации, которые могут быть предварительно сформованы или каким-то образом зафиксированы, т.н. "Preform" (заготовка) (Патент США №5427725, 27.06.1995; Патент WO 2007074179, 05.07.2007, Патент WO 2007031649, 22.03.2007, Патент Японии JP 2007062150, 15.03.2007). Форма закрывается, и с помощью вакуума или без него производится ее заполнение инжектированием пропиточного состава с последующей полимеризацией. По этому способу можно изготавливать сложные и точные детали с гладкими поверхностями.

Недостатками этого способа при изготовлении крупногабаритных толстостенных деталей являются трудности ориентации при укладке сухих волокон, тканей и оплеток. Инжектированная под высоким давлением смола нарушает ориентацию армировки и ее равномерное распределение, возможно также появление дефектов из-за непропитанных сухих волокон, что ограничивает габариты деталей, для которых метод целесообразен. Кроме того, при изготовлении толстостенных деталей из-за наличия масштабного эффекта и роста внутренних напряжений снижается их конструкционная прочность, в том числе ударостойкость, уменьшается надежность встраивания металлической арматуры.

Наиболее близким к заявляемому способу является способ изготовления крупногабаритных толстостенных полимерных композитных деталей (Патент России RU 2301148, 20.06.2007 г.). По этому способу из препрега с заданным повышенным содержанием летучих изготавливается заготовка детали с ориентированными волокнами. Полимеризация заготовки происходит при постоянном объеме с образованием открытой микропористой структуры. Проводится пропитка составом, заполняющим микропоры заготовки, и полимеризация состава. Полученная связующая матрица из двух отдельных взаимопроникающих фаз без химических связей между ними одновременно эластична и прочна и обуславливает низкий уровень внутренних напряжений и повышенные механические характеристики, в т.ч. ударостойкость.

Недостатком этого метода являются трудности проникновения пропиточного состава в толстостенное изделие, а также внешний вид готового изделия.

Задачей настоящего изобретения является создание способа изготовления крупногабаритных толстостенных композитных деталей методом RTM, при котором достигаются низкий уровень внутренних остаточных напряжений, повышенные механические характеристики, в т.ч. ударостойкость, улучшенная ориентация армирующих волокон и гомогенность армировки, повышенная надежность встраивания металлической арматуры, малая вероятность возникновения дефектов из-за непропитанных зон.

Поставленная задача решается тем, что предварительно изготовленную из препрега с повышенным содержанием летучих заготовку крупногабаритной толстостенной детали с конфигурацией готовой детали, полимеризованную при постоянном объеме с образованием открытой микропористой структуры, закладывают в вакуумно-плотную, устойчивую к давлению металлическую форму типа RTM, проводят вакуумирование заготовки в форме, после чего форму медленно заполняют под вакуумом инжектированием пропиточного состава, прикладывают избыточное давление, при этом пропиточный состав заполняет микропоры заготовки, и проводят полимеризацию. Полученная композитная деталь имеет связующую матрицу из двух отдельных взаимопроникающих фаз с сильно развитой контактной поверхностью без химических связей между ними.

Для изготовления крупногабаритных толстостенных сложных составных деталей, а также для более крупных толстостенных деталей используют способ, при котором изготовленную из препрега с повышенным содержанием летучих заготовку, полимеризованную при постоянном объеме с образованием открытой микропористой структуры, помещают в легкую металлическую форму с резервуаром для пропиточного состава, которую кладут в герметический вакуумно-плотный и устойчивый к давлению металлический контейнер или в автоклав.

Затем проводят вакуумирование контейнера с заготовкой, форму с резервуаром заполняют под вакуумом определенным количеством пропиточного состава, прикладывают избыточное давление, при этом пропиточный состав заполняет микропоры заготовки, после чего производят полимеризацию пропиточного состава в форме. Готовая композитная деталь имеет ту же связующую матрицу из двух отдельных взаимопроникающих фаз и тот же комплекс характеристик.

Поставленная задача решается также за счет того, что при предварительном изготовлении заготовки из препрега для облегчения пропитки создают зоны повышенной проницаемости для смолы по направлению слоев препрега приклеиванием к препрегу сухой ткани с ориентированными волокнами, а также создают зоны повышенной проницаемости по направлению, перпендикулярному слоям препрега, путем уменьшения плотности препрега в этих зонах.

Для облегчения продвижения пропиточного состава по внешней поверхности полимеризованной заготовки при предварительном изготовлении заготовку из препрега обертывают сухой тканью с повышенной проницаемостью для пропиточного состава.

Поставленная задача, в частности, решается также за счет того, что предварительную заготовку выполняют из подготовленного согласно способу препрега из стекловолокна со спирторастворимым фенолформальдегидным связующим, с последующими полимеризацией, термообработкой и пропиткой эпоксидным составом. При этом характерные недостатки фенолформальдегидных связующих (образование пор, хрупкость, неудовлетворительные диэлектрические характеристики - ε и tgδ, недостаточная термостойкость), выявляющиеся при известных способах их переработки, например, прессованием при высоком давлении, устраняются.

По заявляемому способу изготавливают крупногабаритные полимерные композитные детали большой и особо большой толщины, с низким уровнем остаточных напряжений, с использованием в одной детали различных типов армирующих волокон, с надежным встраиванием металлической арматуры, композитов и керамики. Изготовленные по данному способу детали имеют точные размеры, гладкие поверхности, а также предварительно заданные гомогенность и ориентировку армирующих волокон.

По заявляемому способу изготовляют также крупногабаритные толстостенные сложные составные композитные детали, объединяющие большое количество деталей без механического крепежа. При этом отдельные элементы сложной составной детали, а также отдельные ее участки, в зависимости от требований, могут иметь различные механические и физические характеристики. Этого достигают комбинированием различных видов армирующих волокон (углеродных, арамидных, стеклянных), варьированием плотностью и ориентацией волокон, встраиванием металлической арматуры, композитов и керамики. В качестве связующего для препрега используют смолу с подходящими технологическими и физико-механическими свойствами, способную при полимеризации образовывать открытую микропористую структуру. Сложную составную деталь вместе со встроенными элементами пропитывают пропиточным составом и тем самым делают ее монолитной. Смола для пропиточного состава должна иметь подходящие характеристики, в том числе способность смачивать капилляры микропористой структуры.

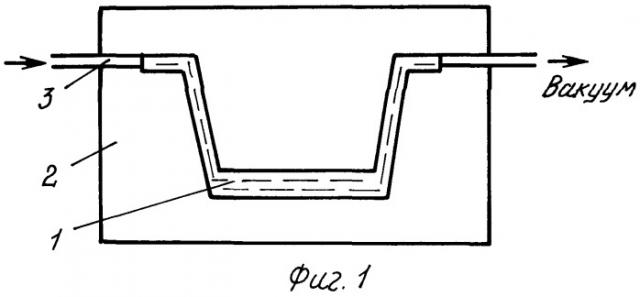

На фиг.1 показана заготовка 1 с микропористой структурой в вакуумно-плотной устойчивой к давлению металлической форме 2 и ввод 3 для инжектирования пропиточного состава.

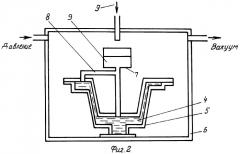

На фиг.2 показана заготовка 4 с микропористой структурой в легкой металлической форме 5, расположенной в вакуумно-плотном, устойчивом к давлению контейнере 6, резервуар 7, присоединение 8 и пропиточный состав 9.

Первым примером возможного применения способа может быть изготовление крупногабаритной толстостенной композитной детали. Такой тип детали может быть предназначен, например, для транспортного или электроэнергетического машиностроения.

По способу сначала производят выбор материалов. Если крупногабаритная толстостенная деталь предназначена для транспортного машиностроения, существенными могут быть такие требования, как высокие механические характеристики, в т.ч. ударостойкость, жесткость, а также негорючесть, малый вес, низкая цена и др. Если деталь применяется в электроэнергетическом машиностроении, возможны такие требования, как высокая термостойкость, теплостойкость, диэлектрическая прочность и др. В такой детали может понадобиться встроить металлическую арматуру.

Для удовлетворения подобных требований, учитывая, что по заявляемому способу устраняются недостатки фенолформальдегидных связующих, целесообразно принять в качестве основных материалов препрег из стекловолокна со связующей фенолформальдегидной смолой и эпоксидный пропиточный состав. Для обеспечения жесткости и веса могут быть необходимы также препреги из высокомодульных углеродных или арамидных волокон с фенолформальдегидным связующим.

Для проектирования внутренней структуры детали сначала определяют соотношение компонентов в готовой стеклокомпозитной детали. В связи с высокими требованиями к механической прочности, в данном случае выбирают повышенное содержание стекловолокна в готовой стеклокомпозитной детали - 72 весовых процента, а фенолформальдегидной и эпоксидной смолы - соответственно 18 и 10 весовых процентов.

Это соотношение принимают исходя из следующих результатов механических испытаний лабораторных образцов, изготовленных согласно способу с указанным выше соотношением компонентов в готовом композите:

- разрушающее напряжение при изгибе - 1000-1150 МПа;

- модуль упругости при изгибе - 38-40 ГПа;

- ударная вязкость - 650-750 кДж/м2.

Чтобы в готовом композите получить согласно способу указанные выше соотношения компонентов, следует выбрать базисный препрег с более высоким содержанием стекловолокна, в данном случае 80 весовых процентов, и с фенолформальдегидным связующим 20 весовых процентов в сухом состоянии. Из этого базисного препрега подготавливают препрег с необходимым повышенным содержанием летучих.

Для определения количества летучих исходят из следующего.

Полимеризованная заготовка в данном случае содержит 80 весовых процентов стекловолокна, 20 весовых процентов фенолформальдегидной смолы и определенного объема микропор. После заполнения объема микропор эпоксидным составом, в 100 г готового композита содержится 72 г стекловолокна, которому соответствует 18 г фенолформальдегидной смолы, а соответствующее количество эпоксидной смолы равно 10 г. Принимая, что объем эпоксидной смолы равняется объему летучих в препреге, в данном случае 8,3 см3, определяют вес летучих в 100 г готового препрега - 6,7 г или 6,7 весовых процентов (относительный вес смолы - 1,2 г/см3; относительный вес этилового спирта - 0,8 г/см3).

Если деталь имеет участки с углеродными или арамидными волокнами, то, выбирая в зависимости от требований плотности армировки в соответствующих участках готового композита и базисные препреги с фенолформальдегидным связующим, аналогичным образом определяют количество летучих в готовых препрегах.

После выбора материалов проводят проектирование внутренней структуры детали и ее элементов, необходимых заготовок из слоев препрега, выбирают наиболее подходящие способы их изготовления (укладка, прессование, обмотка и др.) с целью обеспечения конфигурации детали и ориентации волокон в соответствии с нагрузками. Предусматривают пути для удаления летучих и для проникновения пропиточного состава, которые должны быть скоординированы с проектом обеих металлических форм - для полимеризации заготовки и для пропитки методом RTM.

Для полимеризации изготовленной из препрега с повышенным содержанием летучих заготовки детали проектируют металлическую негерметичную форму, обеспечивающую проведение полимеризации при постоянном объеме с образованием открытой микропористой структуры.

Для пропитки готовой полимеризованной заготовки методом RTM путем вакуумирования и инжектирования под давлением пропиточного состава проектируют вакуумно-плотную, устойчивую к давлению металлическую форму. Эта форма, в зависимости от конфигурации детали и серийности производства, может быть использована в качестве формы для полимеризации заготовки детали из препрега, для чего следует принять соответствующие конструктивные меры для устранения ее герметичности.

Изготовление толстостенной композитной детали начинают с подготовки материалов. Изготавливают или поставляют предусмотренный проектом базисный препрег с содержанием стекловолокна 80 весовых процентов и фенолформальдегидной смолы 20 весовых процентов. Препрег может быть однонаправленным, в виде рулонов. Его легко изготовить по технологии стандартного прессматериала с непрерывными стекловолокнами типа АГ-4С, уменьшив содержание связующей фенолформальдегидной смолы Р-2 с 30 до 20 весовых процентов. В прессматериале АГ-4С используют стекловолокно типа Е, которое подходит для деталей, применяемых в электроэнергетике. Спирторастворимая модифицированная фенолформальдегидная смола Р-2 наряду с высокой термостойкостью и хорошими физико-механическими свойствами имеет подходящие технологические свойства для переработки согласно заявляемому способу (растворимость, липкость и др.).

Подготавливают препрег с содержанием летучих 6,7 весовых процентов в следующем порядке:

- лабораторным методом определяют содержание летучих в наличном базисном препреге;

- к каждому рулону базисного препрега равномерно добавляют определенное количество этилового спирта для достижения расчетного содержания летучих, в данном примере 6,7 весовых процентов этилового спирта в готовом препреге. Каждый рулон упаковывают в индивидуальную герметическую пластиковую упаковку и выдерживают при температуре 20-30°С не менее 7 суток.

- если наличные рулоны находятся в сухом состоянии, их выдерживают в герметическом объеме при температуре 20-30°С в течение не менее 7 суток вместе с этиловым спиртом с развернутой поверхностью испарения в количестве 4-6 весовых процентов по отношению к сухой смоле. Потом к каждому рулону препрега равномерно добавляют необходимое количество этилового спирта до достижения суммарного количества летучих в готовом препреге 6,7 весовых процентов. Упакованные в индивидуальную герметическую упаковку рулоны выдерживают при температуре 20-30°С не менее 7 суток.

Аналогичным образом из базисных фенолформальдегидных препрегов с углеродными или арамидными волокнами получают соответствующие готовые препреги с повышенным содержанием летучих.

В соответствии с проектом внутренней структуры изготавливают из слоев готового препрега укладкой, обмоткой и прессованием при температуре 20-30°С заготовки внутренней структуры, в том числе заготовки для встраивания металлической арматуры. Этот процесс обеспечивает достижение заданной равномерной плотности армировки, выпрямление волокон и расположение их слоями. При укладке заготовок к слоям препрега приклеивают сухую стеклоткань с ориентированными волокнами, создающими предусмотренные проектом зоны повышенной проницаемости для пропиточного состава в направлении слоев препрега. Для повышения проницаемости смолы в направлении, перпендикулярном слоям препрега, в заготовках создают зоны уменьшенной плотности.

На стенде при помощи приспособлений собирают заготовки элементов внутренней структуры в общую заготовку детали. Встраивают необходимую металлическую арматуру. Для облегчения продвижения пропиточного состава по внешней поверхности заготовку плотно обертывают сухой стеклотканью с повышенной проницаемостью для пропиточного состава. Ткань можно приклеить или прикрепить бандажом соответствующего качества.

Если поверхности детали требуется придать какие-либо характеристики, заготовку или часть ее обертывают сухой тканью из подходящих для этой цели волокон.

Собранную заготовку детали из препрега закладывают в изготовленную негерметичную металлическую форму. Проводят полимеризацию в сушильном шкафу при постоянном объеме. При этом происходит удаление паров этилового спирта и продуктов полимеризации и образование пространственной сетчатой структуры фенолформальдегидной смолы, сопровождающееся уменьшением объема смолы. Так как эти процессы протекают без внешнего давления, одновременно оформляется система открытой микропористости с образованием капилляров по направлению слоев и перпендикулярно слоям. На начальной стадии полимеризации фенолформальдегидная смола частично проникает из препрега в приклеенную сухую стеклоткань, получаются зоны с уменьшенным содержанием фенолформальдегидной смолы, которые в полимеризованной заготовке имеют повышенную проницаемость для пропиточного состава.

Так как полимеризация с образованием открытой микропористости происходит при повышенной подвижности связей структуры, уровень внутренних напряжений сильно ограничен.

Проводят термообработку полимеризованной заготовки вне формы в сушильном шкафу при температурах 165-175°С в течение 20-30 часов в зависимости от толщины стенки заготовки. При термообработке через открытую пористость удаляется 2-4 процента массы фенолформальдегидного связующего, в основном продукты полимеризации и слабосвязанные полярные элементы химической структуры смолы. Происходит уплотнение структуры и дальнейшее оформление системы открытой микропористости с увеличением ее объема и нитеобразного характера капилляров. При термообработке дополнительно снижается уровень внутренних напряжений.

Таким образом, при изготовлении крупногабаритной толстостенной композитной детали согласно способу заготовка (Preform) для метода RTM представляет термически стабилизированную фенолформальдегидную стеклокомпозитную деталь с открытой микропористой структурой, с оформленными зонами повышенной проницаемости для проникновения пропиточного состава по направлению слоев и перпендикулярно слоям, с улучшенным проникновением пропиточного состава в толщину детали благодаря смачиваемости фенольной поверхности капилляров эпоксидной смолой. В такой заготовке армирующие волокна фиксированы, выпрямлены, ламинированы и ориентированы в соответствии с проектом внутренней структуры.

Заготовку 1 (фиг.1) кладут в вакуумно-плотную устойчивую к давлению металлическую форму 2. Заготовку 1 и форму 2 вакуумируют при повышенной температуре. Заполняют форму 2 под вакуумом медленным инжектированием пропиточного состава 3 и прикладывают избыточное давление до заполнения микропор пропиточным составом. Полимеризацию пропиточного состава проводят при избыточном или при атмосферном давлении при температурах не выше 150°. Для исключения газовых включений в полимеризованном пропиточном составе и достижения высокой диэлектрической прочности при вакуумировании обеспечивают остаточное давление в форме не более 0,5 мбар, а пропиточный состав дегазируют.

Изготовление толстостенной стеклокомпозитной детали завершается последующими термообработками и стабилизацией, которые выполняются вне формы в сушильном шкафу.

Готовая крупногабаритная толстостенная деталь имеет плотности и ориентацию армировки в соответствии с проектом. Деталь имеет связующую матрицу из двух отдельных взаимопроникающих фаз - фенолформальдегидной и эпоксидной, с большой контактной поверхностью, не имеющих химических связей между ними.

Заполнив микропористую структуру, эпоксидная смола в соответствии с капиллярным характером микропор упрочняет композитную структуру своим нитеобразным объемным распределением. В результате всего этого полученная по заявляемому способу связующая матрица одновременно обладает высокой эластичностью и прочностью, устойчива к ударам и вибрациям, в ней затруднено распространение трещин. Она обуславливает низкий уровень остаточных внутренних напряжений, поэтому высока конструкционная прочность детали и существенно снижена роль масштабного эффекта. Деталь имеет участки повышенной жесткости благодаря использованию в этих участках высокомодульных волокон, а также надежно встроенной в ней металлической арматуре.

Деталь термостойка благодаря энергетически стабильной сетчатой фенолформальдегидной структуре и ее уменьшенной окислительной деструкции вследствие защитной роли эпоксидной смолы. Ее механические характеристики относительно мало снижаются при повышенных температурах.

Деталь может длительно работать в температурном диапазоне от минус 60°С и ниже до плюс 180°С, а кратковременно - до 300-350°С. Деталь устойчива при резких перепадах температур. Она имеет высокую степень негорючести.

Композитная деталь имеет более высокие электроизоляционные характеристики по сравнению с фенольными стеклокомпозитами, изготовляемыми известными способами. Например, детали из прессматериала АГ-4С, изготовленные способом горячего прессования при высоком давлении, имеют диэлектрическую постоянную ε порядка 8-9 и тангенс угла диэлектрических потерь tgδ - 0,05-0,10. Готовая стеклокомпозитная деталь по предлагаемому способу при частоте 50 Hz имеет ε порядка 3,5-4 и tgδ - 0,003-0,005.

В готовой детали практически отсутствует возможность возникновения дефектов из-за непропитанных сухих волокон. Деталь имеет точные размеры и гладкую поверхность.

Основная выгода от применения способа связана с возможностью изготовления композитных деталей любой большой толщины и с таким сочетанием характеристик, которые нельзя получить известными способами. Кроме того, для ряда применений возможно использовать относительно дешевые материалы - стекловолокно типа Е, модифицированную фенолформальдегидную смолу Р-2, этиловый спирт и маловязкие эпоксидные смолы обычного применения. Базисный препрег можно хранить в нормальных условиях длительное время без потери его физико-механических свойств, а перед переработкой в деталь получать нужные технологические свойства, увеличивая содержание летучих согласно способу. Готовый препрег с повышенным содержанием летучих можно хранить относительно долго в герметических упаковках.

Использование стальных форм упрощено из-за близких коэффициентов линейного расширения стеклокомпозита и стали.

Способ экологичен. Использование этилового спирта в качестве летучей компоненты, выделение при полимеризации, в основном, воды и полностью закрытый способ переработки эпоксидной смолы, не требуют существенных инвестиций для обеспечения безвредных производственных условий.

По способу кроме крупногабаритных толстостенных композитных деталей можно изготавливать также композитные детали небольших размеров и небольших толщин, в том числе детали с комбинацией из различных типов волокон (углеродных, арамидных, стеклянных и др.). Применение способа в этом случае связано как с технической, так и с экономической целесообразностью.

Вторым примером может быть изготовление крупногабаритной толстостенной сложной составной композитной детали, функционально объединяющей большое количество деталей без механического крепежа, в которую могут быть встроены металлическая арматура, композиты и керамика.

Пример относится к случаю, когда значительное количество деталей, включая толстостенные, связанные механическим крепежом, может быть функционально заменено одной сложной составной композитной деталью без крепежа, в которую могут быть встроены металлическая арматура, композиты и керамика. При ее проектировании функционально объединяют большую часть заменяемых деталей в одну толстостенную монолитную деталь и определяют присоединяемые детали и элементы соединения. В зависимости от требований, отдельные участки монолитной детали или присоединяемые детали и элементы соединения могут иметь различную плотность армирующих волокон.

Сначала проводят выбор материалов. В зависимости от эксплуатационных требований выбирают армирующие волокна (углеродные, арамидные, стеклянные или их комбинации) монолитной детали, присоединяемых деталей и элементов соединения. Выбирают связующее препрегов и пропиточный состав аналогично первому примеру.

Проводят проектирование внутренней структуры монолитной детали с учетом требований к различным заменяемым деталям и встраиванию металлической арматуры, композитов и керамики. Проводят проектирование присоединяемых деталей и элементов соединения. При проектировании определяют вид и содержание армирующих волокон в готовом композите, виды базисных препрегов и содержание в них волокон и связующего, а также содержание летучих в готовых препрегах, аналогично первому примеру. Проектируют необходимые заготовки из препрега и выбирают способы изготовления для монолитной детали, присоединяемых деталей и элементов соединения.

Проектируют легкую составную металлическую негерметичную форму для полимеризации при постоянном объеме заготовки сложной составной детали из препрега.

Проектируют легкую составную металлическую форму для пропитки микропористой структуры полимеризованной заготовки сложной составной детали. Форма должна иметь резервуар для пропиточного состава, присоединяемый к ней в соответствии с проектируемыми путями проникновения пропиточного состава. Принимая конструктивные меры, можно использовать одну и ту же форму для обоих процессов. Использование легких составных форм упрощает изготовление форм и манипулирование ими и уменьшает тепловую емкость. При проектировании учитывают тепловые расширения из-за наличия больших линейных размеров.

Проектируют вакуумно-плотный, устойчивый к давлению контейнер в соответствии с габаритами детали. Вместо контейнера можно использовать автоклав соответствующих габаритов.

В соответствии с проектом, аналогично первому примеру, подготавливают необходимые препреги и изготавливают заготовки монолитной детали, присоединяемых деталей и соединительных элементов, а также заготовки для встраивания металлической арматуры, композитов и керамики. При помощи приспособлений, в т.ч. для опрессовки, на стенде собирают заготовку из препрега сложной составной детали. Заготовку закладывают в составную негерметичную форму и проводят полимеризацию в контейнере или в сушильном шкафу соответствующих габаритов.

Термообработку и стабилизацию проводят вне формы.

Готовую заготовку 4 с микропористой структурой (фиг.2) располагают в форму 5, которую кладут в герметический вакуумно-плотный контейнер 6. Контейнер 6 вакуумируют и посредством резервуара 7 и присоединений 8 вакуумируют форму 5 и заготовку 4. Под вакуумом заполняют резервуар 7 и форму 5 определенным количеством пропиточного состава 9. Прикладывают избыточное давление в контейнере 6. Под действием давления пропиточный состав 9 заполняет микропоры. Полимеризацию проводят в контейнере 6. Термообработку и стабилизацию детали производят вне формы. При этом способе вместо контейнера 6 можно использовать автоклав.

Аналогично первому примеру связующая матрица состоит из двух взаимопроникающих фаз, с большой контактной поверхностью между ними, с низким уровнем остаточных напряжений. Она одновременно эластична и прочна, в ней реализованы комбинации различных армирующих волокон - углеродных, арамидных, стеклянных, а также надежно встроены металлическая арматура, композиты и керамика. Готовая крупногабаритная сложная составная деталь выполнена монолитной, она компактна, легка и занимает меньший объем, чем детали, которые она заменяет. Деталь имеет точные размеры и гладкие поверхности.

1. Способ изготовления крупногабаритных толстостенных полимерных композитных деталей, армированных волокнами со связующей матрицей из двух отдельных взаимопроникающих фаз, отличающийся тем, что предварительно изготовленную из препрега с повышенным содержанием летучих заготовку, полимеризованную с образованием открытой микропористой структуры, кладут в вакуумно-плотную, устойчивую к давлению металлическую форму, проводят вакуумирование заготовки в форме, заполняют форму под вакуумом инжектированием пропиточного состава, прикладывают избыточное давление, при этом пропиточный состав заполняет микропоры заготовки, и проводят полимеризацию.

2. Способ по п.1, отличающийся тем, что при предварительном изготовлении заготовки создают зоны повышенной проницаемости для смолы по направлению слоев препрега приклеиванием к препрегу сухой ткани с ориентированными волокнами.

3. Способ по п.2, отличающийся тем, что при предварительном изготовлении заготовки создают зоны повышенной проницаемости для смолы по направлению, перпендикулярному слоям препрега, уменьшением плотности препрега и сухой ткани в этих зонах.

4. Способ по п.3, отличающийся тем, что заготовку при предварительном изготовлении обертывают сухой тканью с повышенной проницаемостью для пропиточного состава.

5. Способ по п.4, отличающийся тем, что заготовку, предварительно изготовленную со связующей матрицей из фенолформальдегидной смолы и армирующих стекловолокон, пропитывают эпоксидным составом.

6. Способ по п.5, отличающийся тем, что предварительно изготовленную заготовку с участками различной плотности армирующих волокон изготавливают из препрегов со связующей спирторастворимой фенолформальдегидной смолой с различным по участкам повышенным содержанием летучих.

7. Способ по п.6, отличающийся тем, что препрег с повышенным содержанием летучих для изготовления предварительной заготовки получают из препрега со связующей спирторастворимой фенолформальдегидной смолой с нормированным содержанием летучих путем равномерного добавления к препрегу определенного количества этилового спирта с последующей выдержкой препрега в герметической индивидуальной упаковке при температуре 20-30°С в течение не менее 7 суток.

8. Способ по п.6, отличающийся тем, что препрег с повышенным содержанием летучих изготавливают из сухого препрега со связующей спирторастворимой фенолформальдегидной смолой, выдерживают препрег в герметической индивидуальной упаковке при температуре 20-30°С в течение не менее 7 суток вместе с этиловым спиртом с развернутой поверхностью испарения в количестве 4-6 вес.% по отношению к сухой фенолформальдегидной смоле, после чего к препрегу равномерно добавляют определенное количество этилового спирта с последующей выдержкой препрега в герметической индивидуальной упаковке при температуре 20-30°С в течение не менее 7 суток.

9. Способ по п.7 или 8, отличающийся тем, что предварительно изготовленную полимеризованную заготовку с фенолформальдегидной связующей с микропористой структурой термически обрабатывают при температурах 165-175°С, а полимеризацию пропиточного эпоксидного состава проводят при температурах не выше 150°С.

10. Способ по п.4, отличающийся тем, что при предварительном изготовлении заготовки комбинируют препреги с армирующими волокнами различных типов.

11. Способ изготовления крупногабаритных толстостенных полимерных композитных деталей, армированных волокнами со связующей матрицей из двух отдельных взаимопроникающих фаз, отличающийся тем, что предварительно изготовленную из препрега с повышенным содержанием летучих заготовку, полимеризованную с образованием открытой микропористой структуры, расположенную в металлической форме, кладут в герметический вакуумно-плотный и устойчивый к давлению металлический контейнер, проводят вакуумирование контейнера с заготовкой, форму заполняют под вакуумом пропиточным составом, прикладывают избыточное давление в контейнере, при этом пропиточный состав заполняет микропоры заготовки, и проводят полимеризацию.

12. Способ по п.11, отличающийся тем, что при предварительном изготовлении заготовки создают зоны повышенной проницаемости для смолы по направлению слоев препрега приклеиванием к препрегу сухой ткани с ориентированными волокнами.

13. Способ по п.12, отличающийся тем, что при предварительном изготовлении заготовки создают зоны повышенной проницаемости для смолы по направлению, перпендикулярному слоям препрега, уменьшением плотности препрега и сухой ткани в этих зонах.

14. Способ по п.13, отличающийся тем, что заготовку при предварительном изготовлении обертывают сухой тканью с повышенной проницаемостью для пропиточного состава.

15. Способ по п.14, отличающийся тем, что заготовку, предварительно изготовленную со связующей матрицей из фенолформальдегидной смолы и армирующих стекловолокон, пропитывают эпоксидным составом.

16. Способ по п.15, отличающийся тем, что предварительно изготовленную заготовку с участками различной плотности армирующих волокон изготавливают из препрегов со связующей спирторастворимой фенолформальдегидной смолой с различным по участкам повышенным содержанием летучих.

17. Способ по п.16, отличающийся тем, что препрег с повышенным содержанием летучих для изготовления предварительной заготовки получают из препрега со связующей спирторастворимой фенолформальдегидной смолой с нормированным содержанием летучих путем равномерного добавления к препрегу определенного количества этилового спирта с последующей выдержкой препрега в герметической индивидуальной упаковке при температуре 20-30°С в течение не менее 7 суток.

18. Способ по п.16, отличающийся тем, что препрег с повышенным содержанием летучих изготавливают из сухого препрега со связующей спирторастворимой фенолформальдегидной смолой, выдерживают препрег в герметической индивидуальной упаковке при температуре 20-30°С в течение не менее 7 суток вместе с этиловым спиртом с развернутой поверхностью испарения в количестве 4-6 вес.% по отношению к сухой фенолформальдегидной смоле, после чего к препрегу равномерно добавляют определенное количество этилового спирта с последующей выдержкой препрега в герметической индивидуальной упаковке при температуре 20-30°С в течение не менее 7 суток.

19. Способ по п.17 или 18, отличающийся тем, что предварительно изготовленную полимеризованную заготовку с фенолформальдегидной связующей с микропористой структурой термически обрабатывают при температурах 165-175°С, а полимеризацию пропиточного эпоксидного состава проводят при температурах не выше 150°С.

20. Способ по п.14, отличающийся тем, что при предварительном изготовлении заготовки комбинируют препреги с армирующими волокнами различных типов.