Способ изготовления напорных резинотканевых рукавов

Иллюстрации

Показать всеИзобретение относится к резинотехнической промышленности и может быть использовано для изготовления напорных резинотканевых плоскосворачиваемых рукавов. Способ изготовления многокамерного клееного строительного элемента, заключающийся в том, что на раскатанном обрезиненном с двух сторон полотне располагают две полоски непропитанной ткани и плоскую прокладку, причем полоски ткани размещают с равномерным припуском по осям изгибов полотна, образующихся при сборке из него замкнутого резинотканевого каркаса, а прокладку - симметрично вдоль продольной оси полотна, при этом ширина прокладки должна обеспечивать наложение ее на тканевые полоски, по тканевым полоскам на расстоянии, равном размеру между осями изгибов, пропускают два длинномерных шнура из вулканизированной резины с круглыми поперечными сечениями, обрезиненное полотно с непропитанными тканевыми полосками заворачивают вокруг шнуров так, что полоски образуют скобы, огибающие шнуры, а края обрезиненного полотна укладывают с нахлестом на прокладке, формируя замкнутый резинотканевый каркас, при смыкании плит вулканизационного пресса шнуры расширяются, принимают прямоугольные поперечные сечения и придают заготовке натяжение. Технический результат при использовании заявленного способа позволяет повысить надежность и качество напорных резинотканевых рукавов и упростить технологию их изготовления. 5 ил.

Реферат

Изобретение относится к резинотехнической промышленности и может быть использовано для изготовления напорных резинотканевых плоскосворачиваемых рукавов.

Известен способ изготовления резинотканых рукавных изделий, заключающийся в изготовлении бесшовного замкнутого тканевого рукавного каркаса и двухстороннего обрезинивания его. При этом внутреннее обрезинивание каркаса достигается путем размещения внутри него плоского дорна (картонной прокладки), обложенного с двух сторон сырыми резиновыми полотнами с последующей их вулканизацией. Готовый рукав в плоском виде наматывают на катушку. Картонная прокладка остается внутри рукава и удаляется из него при эксплуатации потоком жидкости (А.с. СССР №684836, МПК В29Н 7/14, 1979 г.).

Основными недостатками этого способа является следующее: из-за высоких деформаций тканевого рукавного каркаса он значительно растягивается в поперечном направлении при опрессовке и вулканизации, а в пространство между растянутым каркасом и плоским дорном затекает резина, в результате чего происходит завулканизация части внутренних боковых поверхностей изделия, что снижает надежность и качество напорных рукавов, так как в местах завулканизации они склонны к разрывам; при опрессовке на плоском дорне с неизменными размерами происходит вытяжка ткани каркаса в ограниченном объеме и ее перераспределение, что приводит к образованию волнистости, складок и также ухудшает качество изделия из-за снижения его гидравлической прочности по причине передавливания тканевого каркаса.

Известен способ производства резиновых технических изделий, который реализуется на устройстве для изготовления резинотканевых трубчатых изделий из ленточного материала. Способ включает двустороннее обрезинивание тканевого полотна (ленточный материал) с намоткой его на механизм для подачи ленточного материала, сборку замкнутого резинотканевого каркаса, заключающуюся в завертывании материала с нахлестом на расширяющийся дорн, выполненный из пружинной стали в форме части цилиндра, обращенной выпуклой поверхностью в зону образования нахлеста, который располагается в углублении дорна, поступление обернутого обрезиненной тканью дорна в пресс-форму, опрессовку и вулканизацию в прессе ленточного материала, которому придано натяжение за счет распрямления дорна и принятия формы пластины, извлечение дорна из свулканизированной части напорного резинотканевого рукава и возвращение в исходное положение, отбор готового изделия механизмом закатки (а.с. СССР №1412988, МПК В29Д 23/22, В29С 53/50, 1988, Бюл. №28).

Недостатки указанного способа.

1. Сложность конструкции и технологии изготовления выпуклого дорна из пружинной стали с постоянными свойствами (характеристиками) при циклических деформациях и изменяющихся температурных режимах опрессовки и вулканизации.

2. Большая трудоемкость извлечения дорна из изделия после вулканизации, что приводит к снижению надежности и качества напорных рукавов из-за резкого падения их гидравлической прочности, так как часто имеет место нарушение целостности стенок рукавов.

3. Возможность затекания резины в пространство между деформируемым в поперечном направлении каркасом и стальным дорном при смыкании плит вулканизационного пресса и завулканизации части внутренних боковых поверхностей изделия, что может привести к разрыву напорных рукавов в местах завулканизации.

Технической задачей предлагаемого изобретения является повышение надежности и качества напорных резинотканевых рукавов, упрощение технологии их изготовления.

Технический результат по повышению надежности и качества напорных резинотканевых рукавов, упрощению технологии их изготовления достигается тем, что в способе изготовления напорных резинотканевых рукавов, включающем двустороннее обрезинивание тканевого полотна с размещением его на раскатке, сборку замкнутого резинотканевого каркаса с нахлестом, опрессовку и вулканизацию в прессе собранной заготовки, которой придают натяжение, отбор готового изделия на закатку, на раскатанном обрезиненном полотне располагают две полоски непропитанной ткани и плоскую прокладку, причем полоски ткани размещают с равномерным припуском по осям изгибов полотна, образующихся при сборке из него замкнутого резинотканевого каркаса, а прокладку - симметрично вдоль продольной оси полотна, при этом ширина прокладки должна обеспечивать наложение ее на тканевые полоски, по тканевым полоскам на расстоянии, равном размеру между осями изгибов, пропускают два длинномерных шнура из вулканизированной резины с круглыми поперечными сечениями, обрезиненное полотно с непропитанными тканевыми полосками заворачивают вокруг шнуров так, что полоски ткани образуют скобы, огибающие шнуры, а края полотна укладывают с нахлестом на прокладке, формируя замкнутый резинотканевый каркас, при смыкании плит вулканизационного пресса шнуры расширяются, принимают прямоугольные поперечные сечения и придают заготовке натяжение.

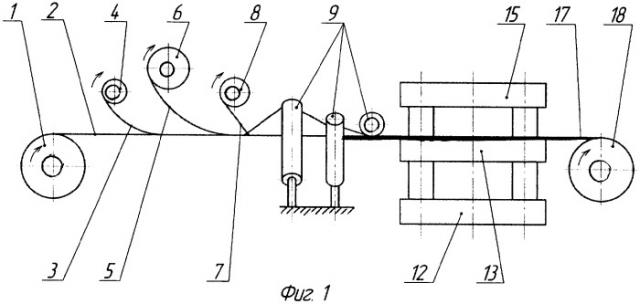

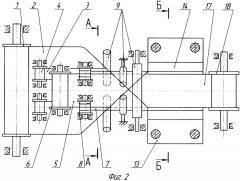

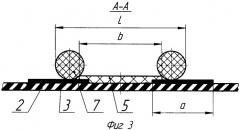

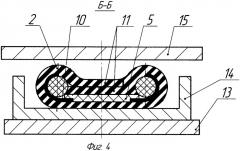

На фиг.1 изображена схема устройства для осуществления предлагаемого способа; на фиг.2 - то же, вид сверху; на фиг.3 - сечение А-А на фиг.2; на фиг.4 - сечение Б-Б на фиг.2 (до начала опрессовки); на фиг.5 - то же (в процессе опрессовки и вулканизации).

На раскатанном с раскатки 1 обрезиненном с двух сторон полотне 2 расположены две полоски непропитанной ткани 3 и плоская прокладка 5, которые размотаны соответственно с катушек 4 и 6. Полоски ткани 3 размещены с равномерным припуском по осям изгибов полотна 2, образующихся при сборке из него замкнутого резинотканевого каркаса, а прокладка 5 - симметрично вдоль продольной оси полотна 2 с наложением прокладки на тканевые полоски 3. На расстоянии, равном размеру между осями изгибов, по тканевым полоскам 3 пропущены размотанные с бобин 8 два длинномерных шнура 7 из вулканизированной резины с круглыми поперечными сечениями.

Роликами 9 произведено заворачивание обрезиненного полотна 2 с непропитанными тканевыми полосками 3 вокруг шнуров 7 с образованием из полосок ткани 3 скоб 10, огибающих шнуры 7, и укладыванием краев обрезиненного полотна 2 с нахлестом 11 на прокладке 5 с обеспечением формирования замкнутого резинотканевого каркаса.

Собранная заготовка подана в вулканизационный пресс 12 с неподвижной нижней плитой 13, расположенной на ней пресс-формой 14 и подвижной верхней плитой 15. При смыкании плит 13 и 15 вулканизационного пресса 12 шнуры 7 расширяются, принимая в поперечных сечениях форму прямоугольников 16 и придавая заготовке натяжение.

После опрессовки и вулканизации готовое изделие 17 отобрано на закатку 18.

Способ изготовления напорных резинотканевых рукавов осуществляют следующим образом.

В устройстве для реализации предлагаемого способа устанавливают раскатку 1, катушки 4, 6 и бобины 8 с намотанными на них материалами соответственно 2, 3, 5, 7.

На раскатанном с раскатки 1 обрезиненном с двух сторон полотне 2 располагают две полоски непропитанной ткани 3 и плоскую прокладку 5, которые разматывают с катушек 4 и 6. Полоски ткани 3 шириной «а» размещают с равномерным припуском по осям предполагаемых будущих изгибов полотна 2, образующихся при сборке из него замкнутого резинотканевого каркаса, а прокладку 5 - симметрично вдоль продольной оси полотна 2. Ширину «b» прокладки выбирают таким образом, чтобы она наложилась на полоски ткани 3. Материалом полосок 3 служит непропитанная и непрорезиненная ткань (в суровье), например, типа миткаль. В качестве плоской прокладки 5 могут быть использованы картон или термостойкая пленка с металлизированной поверхностью. На расстоянии L, равном размеру между осями изгибов, по тканевым полоскам 3 пропускают размотанные с бобин 8 два длинномерных шнура 7 из вулканизированной резины с круглыми поперечными сечениями.

Системой расположенных под разными углами роликов 9 заворачивают обрезиненное полотно 2 с непропитанными тканевыми полосками 3 вокруг шнуров 7 так, что полоски ткани образуют С-образные скобы 10, огибающие шнуры 7, а края обрезиненного полотна 2 укладывают на прокладке 5 с нахлестом 11 в пространстве между шнурами 7, что обеспечивает сборку замкнутого резинотканевого каркаса. Заворачивание материалов вокруг шнуров 7 можно производить и с помощью специальных направляющих (не показаны). Собранную заготовку замкнутого резинотканевого каркаса подают в вулканизационный пресс 12 с неподвижной нижней плитой 13, расположенной на ней пресс-формой 14 и подвижной верхней плитой 15. Затем включают вулканизационный пресс 12 и происходит смыкание его плит 13 и 15. При смыкании плит 13, 15 вулканизационного пресса 12 круглые шнуры 7 расширяются, становятся плоскими, принимают в поперечных сечениях форму прямоугольников 16 и придают заготовке натяжение, что выравнивает деформации тканевого полотна в ограниченном объеме и исключает образование на нем волнистости, складок при опрессовке и вулканизации замкнутого резинотканевого каркаса. В зависимости от первоначальных диаметров шнуров 7 можно получить необходимые натяжения тканевого полотна. Наличие скоб 10 из тканевого суровья, огибающих шнуры с прямоугольными поперечными сечениями 16, а также наложение прокладки 5 на скобы 10 не дают возможности резине затекать под шнуры и прокладку и не позволяют завулканизироваться части внутренних боковых поверхностей изделия. Во время процессов опрессовки и вулканизации заготовку не перемещают. После окончания вулканизации плиты вулканизационного пресса 12 размыкают, так как материалом шнуров является вулканизированная резина, то они принимают первоначальную форму с круглыми поперечными сечениями. Готовое изделие 17 в плоском виде отбирают в рулон на закатку 18, при этом собранный участок заготовки вновь подают в вулканизационный пресс и повторяют процессы опрессовки и вулканизации. Прокладку 5 и шнуры 7 оставляют внутри готового изделия. После разматывания из рулона напорного рукава при подготовке к эксплуатации вытаскивают из него шнуры 7, которые используют при изготовлении новой партии изделия. Прокладка 5 удаляется из рукава потоком жидкости при его эксплуатации.

Оригинальностью предложенного способа изготовления напорных резинотканевых рукавов является то, что на раскатанном обрезиненном с двух сторон полотне 2 располагают две полоски непропитанной ткани 3 и плоскую прокладку 5, причем полоски ткани 3 шириной «а» размещают с равномерным припуском по осям изгибов полотна 2, образующихся при сборке из него замкнутого резинотканевого каркаса, а прокладку 5 - симметрично вдоль продольной оси полотна 2, при этом ширина «b» прокладки 5 должна обеспечивать наложение ее на тканевые полоски 3, по тканевым полоскам 3 на расстоянии L, равном размеру между осями изгибов, пропускают два длинномерных шнура 7 из вулканизированной резины с круглыми поперечными сечениями, обрезиненное полотно 2 с непропитанными тканевыми полосками 3 заворачивают вокруг шнуров 7 так, что полоски ткани 3 образуют скобы 10, огибающие шнуры 7, а края обрезиненного полотна 2 укладывают с нахлестом 11 на прокладке 5, формируя замкнутый резинотканевый каркас, при смыкании плит 13, 15 вулканизационного пресса 12 шнуры 7 расширяются, принимают прямоугольные поперечные сечения 16 и придают заготовке натяжение, что позволяет

1. Упростить технологию изготовления напорных резинотканевых рукавов, так как расположенные внутри рукава плоская прокладка и шнуры из вулканизированной резины просты в конструктивном исполнении и не производят их извлечение перед отбором готового изделия на закатку.

2. Повысить надежность напорных трубопроводов в связи с тем, что вытаскивание из них шнуров при подготовке к эксплуатации и вымывание из рукавов потоком жидкости прокладки при эксплуатации не приводит к нарушению целостности стенок рукавов и падению их гидравлической прочности.

3. Улучшить качество рукавов благодаря наличию скоб из непропитанной ткани, огибающих шнуры, наложению плоской прокладки на полоски ткани, что исключает возможность затекания резины под шнуры и прокладку при смыкании плит вулканизационного пресса и завулканизацию части внутренних боковых поверхностей изделия, не приводит к разрыву напорных рукавов при эксплуатации.

Таким образом, предложенный способ позволяет достичь технического результата по повышению надежности и качества напорных резинотканевых рукавов, упрощению технологии их изготовления.

Способ изготовления напорных резинотканевых рукавов, включающий двустороннее обрезинивание тканевого полотна с размещением его на раскатке, сборку замкнутого резинотканевого каркаса с нахлестом, опрессовку и вулканизацию в прессе собранной заготовки, которой придают натяжение, отбор готового изделия на закатку, отличающийся тем, что на раскатанном обрезиненном полотне располагают две полоски непропитанной ткани и плоскую прокладку, причем полоски ткани размещают с равномерным припуском по осям изгибов полотна, образующихся при сборке из него замкнутого резинотканевого каркаса, а прокладку - симметрично вдоль продольной оси полотна, при этом ширина прокладки должна обеспечивать наложение ее на тканевые полоски, по тканевым полоскам на расстоянии, равном размеру между осями изгибов, пропускают два длинномерных шнура из вулканизированной резины с круглыми поперечными сечениями, обрезиненное полотно с непропитанными тканевыми полосками заворачивают вокруг шнуров так, что полоски ткани образуют скобы, огибающие шнуры, а края обрезиненного полотна укладывают с нахлестом на прокладке, формируя замкнутый тканевый каркас, при смыкании плит вулканизационного пресса шнуры расширяются, принимают прямоугольные сечения и придают заготовке натяжение.