Передвижной автогазозаправщик и сосуд высокого давления для него

Иллюстрации

Показать всеИзобретение относится к транспортному средству, в частности для хранения, транспортирования и заправки сжатым газом автотракторной техники. Передвижной автогазозаправщик содержит установленные на транспортном средстве блок (1) сосудов и блок заправки и раздачи (2) газа. Сосуды блока (1) выполнены из цилиндрических трубчатых корпусов без механической обработки в средней части и по торцам снабжены бандажами (8, 9), выступающими за торец корпуса. На выступающих частях бандажей (8, 9) в месте касания смежных сосудов выполнены сквозные отверстия для установки болтов. С одной стороны блока сосудов отверстия под болты выполнены в виде продольного паза, как минимум одно отверстие в каждом бандаже с другой стороны блока сосудов, смежное с другим бандажом и транспортным средством, выполнено прецизионными. Болты, крепящие нижние сосуды с транспортным средством, установлены с краю паза с торцевой стороны бандажа. Блок (1) сосудов может быть закреплен к транспортному средству непосредственно болтами через нижние сосуды или через проушины или посредством вставок, закрепленных как минимум на трех нижних сосудах шпильками. Изобретение повышает прочность и надежность. 18 з.п. ф-лы, 29 ил.

Реферат

Техническое решение относится к области машиностроения, в частности к передвижным автогазозаправщикам.

Известен передвижной автогазозаправщик, содержащий установленный на транспортном средстве блок сосудов, в котором сосуды установлены рядами друг над другом и жестко закреплены между собой и транспортным средством по концам сосудов, при этом сосуды трубопроводами соединены между собой и блоком управления (см. патент РФ №2183571, В60Р 3/24, 2002 г.).

Недостатками известного устройства являются недостаточный объем перевозимого газа, сложность и трудоемкость изготовления конструкции как самих сосудов, так и их крепления. Это вызвано тем, что в корпусе сосуда выполнены выступы (впадины) для их крепления, что требует применять в качестве заготовки трубы с большей толщиной стенки, чем это требуется из условия прочности. Необходимость механической обработки торцов корпуса для установки крышки требует также применения труб большей толщины.

Узлы крепления представляют габаритные сварные конструкции с точной обработкой мест посадки сосудов. В качестве транспортного средства используются серийные полуприцеп или шасси, имеющие значительную массу.

Известен передвижной автогазозаправщик, содержащий блок сосудов высокого давления, выполненных из цилиндрического трубного корпуса, с крышками с уплотнительными элементами и бандажами на торцах, жестко связанных между собой, при этом полости сосудов соединены трубопроводами между собой и блоком управления (патент РФ №2155682, В60Р 3/24, 2000 г.), который принят за прототип.

Жесткое крепление сосудов между собой через бандажи исключает их относительное перемещение, снижает габариты.

Недостатками известного устройства являются малый объем перевозимого газа, сложность и трудоемкость изготовления конструкции сосудов и их крепления между собой и транспортным средством, недостаточная прочность и надежность конструкции. Использование в качестве транспортного средства серийных полуприцепа или шасси увеличивает массу газозаправщика.

Малый объем перевозимого газа вызван применением толстостенных труб для изготовления сосудов, так как для установки крышек и гаек трубы по торцам обрабатываются, что снижает их прочность. Кроме того, при применении радиальных уплотнительных элементов крышек внутренний диаметр резьбы корпуса выполняется на 1.5…2.0 мм больше диаметра крышки с целью предотвращения среза уплотнительных элементов. Это требует увеличения толщины стенки заготовки.

Жесткое крепление всех сосудов по торцам может привести к значительным напряжениям в узлах крепления при различных давлениях в сосудах. Учитывая, что сосуды газозаправщика с целью увеличения полезного объема газа разделены на 3-5 секций, то известное устройство или будет состоять всего из одной секции с коэффициентом опорожнения 30%, или будет подвержено значительным нагрузкам и деформации. Таким образом, обоймы, установленные по торцам сосудов, служат лишь для создания единого блока, не повышая прочность самих сосудов.

При использовании в качестве транспортного средства серийного полуприцепа или шасси значительно увеличивается масса газозаправщика.

При циклическом характере изменения давления в сосудах возможна разгерметизация крышки вследствие выхода радиального уплотнительного элемента из строя из-за его набухания газом.

Предлагаемое изобретение решает задачу увеличения объема перевозимого газа, снижения металлоемкости и трудоемкости, а также повышения прочности и надежности конструкции.

Предлагаемое техническое решение поясняется чертежами.

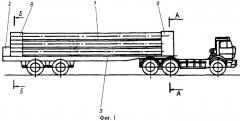

На фиг.1 показан общий вид автогазозаправщика.

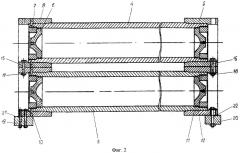

На фиг.2 - продольный разрез по двум связанным между собой сосудам.

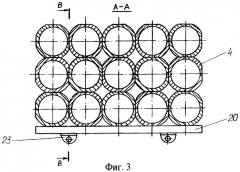

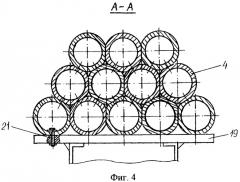

На фиг.3 и 4 - поперечное сечение блока сосудов при различных схемах укладки сосудов.

На фиг.5 - разрез В-В на фиг.3 (проушина крепления блока сосудов).

На фиг.6 - продольный разрез сосуда.

На фиг.7 - поперечный разрез блока сосуда по месту их крепления (сечение Б-Б на фиг.1, фрагмент).

На фиг.8, 9 - узел крепления двух сосудов и крепления нижнего сосуда с транспортным средством (узлы I и II на фиг.7).

На фиг.10 - вариант крепления блока сосудов к транспортному средству (ТС) через бандаж и вставки.

На фиг.11, 12, 13 - разрез Г-Г на фиг.10 (варианты крепления к ТС).

На фиг.14 - сечение Е-Е на фиг.11.

На фиг.15 - фрагмент сечения Г-Г (вариант исполнения).

На фиг.16 - вид Д на фиг.10.

На фиг.17 - общий вид сосуда с указанием основных размеров.

На фиг.18 - сосуд с посадкой бандажа на поверхность корпуса с кольцевыми выступами.

На фиг.19, 20 - кольцевые насечки на поверхности корпуса (узел I на фиг.10) и посадка бандажа на насечки.

На фиг.21 - крышка сосуда с разборным уплотнительным узлом.

На фиг.22 - крышка сосуда с гайкой с конической резьбой.

На фиг.23 - вариант сосуда с двойной гайкой.

На фиг.24 и 25 - вариант сосуда со сферической, частично разгруженной крышкой.

На фиг.26 - общий вид автогазозаправщика на специальном полуприцепе.

На фиг.27, 28 - общий вид специального полуприцепа (виды сбоку и сверху).

На фиг.29 - автогазозаправщик на специальной тележке со встроенным сцепным устройством для установки на тягач.

Автомобильный газозаправщик содержит блок сосудов 1 (фиг.1), блок заправки и раздачи газа (блок управления) 2, которые установлены, например, на полуприцепе 3. Сосуды 4 (фиг.2) включают корпус 5, выполненный из трубной заготовки, крышки 6, зафиксированные упорами 7, выполненными, например, в виде гаек. Сосуды 4 по торцам снабжены бандажами 8 и 9, выступающими за торцы сосудов. Бандажи 8 и 9 посажены на сосуды 4 с предварительным натягом и снабжены штифтами 10 для предотвращения осевого перемещения бандажей 8 и 9 относительно корпуса 5. Крышки 6 снабжены, например, двумя уплотнительными элементами 11 и 12.

Сосуды 4 установлены параллельными рядами друг над другом с возможностью касания бандажей 8 и 9 смежных сосудов (фиг.3 и 4). Сосуды могут быть расположены с образованием вертикальных и горизонтальных рядов (фиг.3), или сосуды следующего ряда расположены во впадинах, образованных смежными сосудами нижнего ряда (фиг.4).

На торцовых участках бандажей 8 и 9, в местах касания смежных сосудов 4, выполнены сквозные отверстия 13 и 14 (фиг.5), в которые установлены, например, болты 15, 16 с гайками 17 и 18 (фиг.2 и 6). Отверстия 14 (фиг.5) в бандажах 9, расположенные на одной стороне блока сосудов, выполнены в виде продольного паза. Как минимум один болт 15, соединяющий два сосуда 4, например вертикальные (фиг.6), выполнен прецизионным. Цилиндрическое отверстие 13, расположенное напротив прецизионного болта, может быть выполнено большего диаметра (фиг.6).

Блок сосудов к транспортному средству может быть закреплен различными способами. При любом способе крепления удлинение сосудов под действием внутреннего давления не должно вызывать деформацию рамы транспортного средства и крепежных болтов 15 и 16.

К поперечным балкам 19 и 20 (фиг.2 и 4) бандажи 8 и 9 нижних сосудов могут быть закреплены прецизионными болтами 21 и болтами 22, установленными в пазах 14. При этом при монтаже болт 22 устанавливается вплотную к внешнему краю паза 14 для предотвращения деформации балки 20 и болтов 22 при удлинении сосуда от внутреннего давления.

Если все нижние сосуды относятся к одной секции (фиг.3), то они к поперечной балке 20 могут быть закреплены жестко, но при этом балка 20 к транспортному средству должна крепиться посредством проушины 23 (фиг.3 и 7), ось 24 которой установлена вдоль оси сосудов 4, а щеки (на фиг. не указаны) проушин 23 установлены с гарантированным осевым зазором «е», большим удлинения сосудов.

С целью обеспечения возможности сборки и разборки сосудов 4 на месте в бандажах 8 и 9 (фиг.8 и 9) могут быть выполнены цилиндрические углубления под гайки и головки болтов 15, 17, 21 и 22.

С целью повышения надежности путем исключения деформации трубопроводов (на фиг. не показаны), соединяющих сосуды между собой и блоком управления 2, последний расположен со стороны бандажей 8 (фиг.2), в которых болты 15 установлены в сквозные, цилиндрические отверстия 13.

Корпус блока управления может быть жестко соединен с блоком сосудов 1.

Газовая арматура блока управления 2 непосредственно соединена с бандажами 5.

Соединение блока сосудов 1 с транспортным средством 3 через бандажи 8 и 9 возможно не всегда, а только при наличии мест и возможности обеспечения такого соединения. При отсутствии такой возможности блок сосудов 1 к балке 20 (фиг.10) крепится посредством нижних 25 и верхних 26 вставок, выполненных в виде полухомутов ответно корпусу 5 сосудов и стянутых друг к другу шпильками 27. Возможные различные варианты установки вставок 25 и 26.

Нижние три сосуда (фиг.11), установленные в середине, снабжены одной нижней 25 и двумя верхними 26 вставками, установленными в углубление между двумя сосудами. Нижняя вставка 25 может быть снабжена проушиной 23.

Нижние 28 (фиг.12) вставки расположены зеркально относительно верхних 26, при этом вставки 25 и 28 установлены между крайними сосудами. Вставки 28, например, снабжены проушинами 23.

Нижняя вставка 29 (фиг.13) может быть выполнена в виде поперечной балки со снабженными ответно углублениям между сосудами выступами (на фиг. не указаны).

При выполнении корпуса 4 сосуда из тонкостенных труб без механической обработки наружный диаметр может иметь допуск, составляющий до 2% диаметра. С целью обеспечения равномерного распределения нагрузки со стороны вставок 25 и 26, 28 или 29 (фиг.15) на корпус 4 они в зоне касания с сосудами могут быть выполнены в виде тонкостенных цилиндрических оболочек, внутренний диаметр Dв которых равен минимальному диаметру Dmin сосуда (фиг.16).

Рассмотрим основные размеры сосуда, указанные на фиг.17.

Диаметр D и толщина стенки S трубы, которая используется для изготовления корпуса 5, меняются в пределах допусков: диаметр - от Dmin=(D-ID) до Dmax=(D+SD), а толщина стенки - от Smin=(S-IS) до Smax=(S+SS), где ID, IS и SD, SS - наименьшие и наибольшие отклонения диаметра и толщины стенки. Современная технология изготовления цельнотянутых стальных труб обеспечивает следующие допуски:

ID+SD<=(0.015…0.020)D; (IS+SS)<=0.25S.

Минимальная толщина стенки корпуса в средней части равна Scmin=S-IS, в зоне уплотнительного элемента - Symin=S-IS-0.5(ID+SD), а в зоне резьбы -

Spmin=S-IS-0.5(ID+SD)-0.6h (h - шаг резьбы). Учитывая, что наименьшее значение IS составляет 0.05S, а отношение S/D для труб из высокопрочной стали - 0.036…0.050, получим

Scmin=S-IS=0.95S.

Symin=S-IS-0.5(ID+SD)=0.75S.

Spmin=S-IS-0.5(ID+SD)-0.6h=0.75S-0.6h≅0.6S.

В средней части корпуса 5 возникают окружные и осевые напряжения, причем окружные напряжения в два раза выше осевых. Из условия обеспечения минимума массы расчет корпуса должен вестись по средней части корпуса. Учитывая, что возникающие осевые напряжения в торцах корпуса составляют около 80% окружных напряжений, возникающих в средней части, целесообразно усилить эти зоны сосуда бандажами 8 и 9, воспринимающими окружные напряжения. Для обеспечения равно прочности корпуса по всей длине бандажей 8 и 9, его внутренний торец и корпус выполнены с конической поверхностью с углом α не более 7…9°. Увеличение угла α приводит к существенному изменению натяга в соединении при осевом смещении бандажа 5 в пределах допуска при монтаже. При этом наибольший внутренний диаметр конусного перехода составляет D+SD.

Толщина стенки бандажей 8 и 9 определяется из условия его равнопрочности с корпусом 5. Наибольшее радиальное усилие со стороны резьбы гайки 7 на корпус 5 для метрической резьбы составляет около 60% от осевой нагрузки на крышку 6. Учитывая, что расчетная длина резьбы гайки 7 составляет приблизительно 0.1 D, толщина стенки корпуса 5 сосуда в зоне резьбы должна составлять

.

Принимая во внимание, что толщина стенки корпуса 5 в зоне резьбы составляет около 0.6S, минимальная толщина стенки бандажа должна быть не менее (0.9…1.0)S.

Длина бандажа Н0 без учета конического перехода длиной H1 должна быть больше суммарной высоты гайки Нг и заглушки Нз. Так как высота гайки 7 и крышки 6 приблизительно равны между собой, а максимальная длина конического перехода не более высоты гайки 7, длина бандажей (Hб) 8 и 9 должна быть не менее полуторократной суммарной высоты гайки 7 и крышки 6. С другой стороны, торцевая часть корпуса 5 на длине бандажей 8 и 9 должна удовлетворять условию длинной оболочки (см. кн.: Биргер И.А. и др. Расчет на прочность деталей машин. Справочник. М.: Машиностроение, 1979, с.480)

.

Отсюда, при S/D=20

Hб≥0.3D.

При установке с натягом бандажей 8 и 9 на гладкую поверхность корпуса 5 бандажи 8 и 9 воспринимают только радиальные нагрузки. Если на цилиндрической посадочной поверхности корпуса 5 (фиг.18) выполнить кольцевые насечки, например, треугольного профиля или нарезать мелкую резьбу (фиг.19), то при посадке бандажей 8 и 9 на корпус 5 выступы насечки (резьбы) внедряются в тело бандажей 8 и 9 (фиг.20). Этому способствуют значительное усилие натяга, снижение модуля упругости и предела прочности материала бандажей 8 и 9 при нагреве до 400°С. Разность диаметров выступов и впадин насечек (резьбы) не должна превышать величину натяга. Шаг насечки (резьбы) выбирается в пределах 2…5 величины выступа насечки (витка резьбы). При выполнении насечек в виде резьбы как минимум по одному витку резьбы по обоим ее концам должны быть выполнены с нулевым шагом для предотвращения попадания влаги и окружающей среды в зону резьбы.

В такой конструкции осевая нагрузка от крышки 6 через гайку 7 передается на внутреннюю резьбу корпуса 5, далее осевая нагрузка посредством насечек (мелкой резьбы) на наружной поверхности корпуса 5 перераспределяется по корпусу 5 и бандажам 8 и 9, значительно снижая напряжения растяжения в корпусе 5.

Напряжения растяжения в цилиндрической оболочке в два раза меньше окружных, однако в насечках (резьбе) возникают касательные напряжения, допускаемые значения которых не должны превышать 60% нормальных напряжений. При коэффициенте наполнения насечек около 0.3 и учитывая, что насечки передают не более 2/3 осевой нагрузки (толщина стенки бандажа примерно в два раза превышает толщину стенки корпуса в зоне резьбы), длина насечек (резьбы) в зоне гайки 7 должна быть не менее 2S. Полная длина насечек не менее 4S. Учитывая, что длина цилиндрической части бандажа больше 4S, в насечках возникают небольшие напряжения.

При установке уплотнительных элементов 11 и 12 (фиг.17 и 18) в кольцевых канавках (на фиг. не указаны) крышки 6 внутренний диаметр резьбы корпуса 5 должен быть выполнен на 1.5…2.0 мм больше диаметра крышки 6 для предотвращения среза уплотнительных элементов 11 и 12. С целью увеличения толщины стенки корпуса 5 (фиг.21) в зоне резьбы в периферийной части путем приближения внутреннего диаметра резьбы к диаметру уплотнительных элементов 11 и 12 в крышке 6 со стороны гайки 7 выполнено открытое кольцевое двухступенчатое углубление (на фиг.13 не указано) с образованием выступов 30 и 31. Крышка 6 снабжена промежуточной втулкой 32 с нижним 33 и верхним 34 кольцевыми выступами и верхней втулкой 35 с нижним кольцевым выступом 36. Нижний уплотнительный элемент 11 установлен между нижними выступами 36 и 33 крышки 6 и втулки 32 соответственно, а уплотнительный элемент 12 - между втулкой 32 и выступом 36 втулки 35. Промежуточная втулка 32 в зоне сопряжения с крышкой 6 снабжена уплотнительным элементом 37. Такая конструкция крышки 6 позволяет осуществить монтаж уплотнительных элементов 11 и 12 последовательно, не повреждая их.

Гайка 7 (фиг.22) может быть установлена на конической резьбе, причем в нижней части резьбы корпуса на длине l не более 25% высоты гайки вершины резьбы срезаны по диаметру крышки 6. Наименьшая высота витков резьбы корпуса в срезанной части составляет не менее 65…70% полной высоты резьбы. Снижение высоты резьбы корпуса 5 в нижней ее части возможно вследствие того, что напряжения растяжения в корпусе 5 в 1.3…1.4 раза больше напряжений в резьбе. Это позволяет увеличить толщину стенки корпуса 5 в зоне резьбы без снижения прочности сосуда в целом.

Сосуд снабжен дополнительной гайкой 38 (фиг.23) с возможностью взаимодействия нижнего его торца с крышкой 6, причем между верхней 38 и основной 7 гайками предусмотрен гарантированный зазор "Δ".

Крышка 6 (фиг.24) может быть выполнена сферической, а в периферийной части основания со стороны гайки 7 выполнено открытое кольцевое двухступенчатое углубление (на фиг.13 не указано) с образованием выступов 30 и 31. Крышка 6 снабжена двухступенчатой втулкой 39 ответно выступам 30 и 31, а уплотнительный элемент 11 установлен между втулкой 39 и нижним выступом 30 с образованием гарантированного осевого зазора «а» между верхней ступенью (на фиг. не указана) и выступом 31. Втулка 39 взаимодействует с гайкой 7, а размеры втулки 39 и уплотнительного элемента 11 выбираются исходя из условия, что контактное давление в зоне уплотнения не менее рабочего давления для предотвращения возможности внедрения газа в уплотнительный элемент 11. Кроме того, с целью снижения напряжения в крышке 6 внутренний диаметр d0 контакта крышки 6 с гайкой 7 выбирается равным максимальному диаметру сферической поверхности, а наружный диаметр D0 контакта - из условия не превышения контактного напряжения в зоне крышка-гайка допускаемого из соотношения

,

где D0, d0 - диаметры кольцевой контактной поверхности крышки с гайкой;

Dy - наружный диаметр крышки.

Такое исполнение крышки 6 позволяет до минимума уменьшить толщину сферической части крышки и высоту основания.

Рассмотрим конструкцию автогазозаправщика, смонтированного на специальном транспортном средстве (полуприцепе), показанного на фиг.26.

Автомобильный газощаправщик содержит блок сосудов 1, в котором сосуды 4 жестко закреплены друг с другом и с поперечными балками 19 и 20. С блоком сосудов 1 связан, например, блок управления 2.

Полуприцеп 3 включает тележку 40, лонжерон 41, выполненный, например, в виде центральной балки (фиг.27 и 28), на который с возможностью ограниченного осевого перемещения установлено седельно-сцепное устройство (ССУ) 42.

Передняя балка 20 располагается непосредственно над ССУ 42 и жестко связана с ним. Одновременно ССУ 42 в этом положении жестко крепится с лонжероном, например, болтами 43.

Задняя балка 19 к тележке может быть закреплена жестко (например, болтами) или через шарниры (на фиг.26 не указаны) в средней части тележки 40.

Полуприцеп 3 (фиг.29) может быть выполнен без лонжерона.

Монтаж и работа передвижного автогазозаправщика осуществляется следующим образом.

Сборка сосуда

Корпус 5 (фиг.5) сосуда 4 с обоих концов обрабатывается по диаметру dб<(D-ID). Бандажи 8 и 9 нагреваются до 370°С…400°С и сажаются на обработанную поверхность с натягом. Далее выполняются отверстия под штифты 10.

При посадке бандажей 8 и 9 (фиг.18-20) на поверхность корпуса 5 с насечкой (кольцевые выступы) или на мелкую резьбу они также нагреваются до температуры до 370°С…400°С.

Сборка и монтаж блока сосудов

При сборке блока сосудов (фиг.2-4) вертикальные цилиндрические отверстия совместных сосудов выполняются одновременно.

Монтаж ПАГЗ

Перед установкой блока сосудов 1 (фиг.26-28) на специальный полуприцеп ослаблением болтов 43 регулируется положение ССУ 42 по расстоянию между балками 19 и 20. Далее на полуприцеп 3 устанавливается блок сосудов 1.

Вес блока сосудов 1 на полуприцеп 3 передается через ССУ 42, через заднюю балку на тележку 40.

1. Передвижной автогазозаправщик, содержащий установленный на транспортном средстве блок сосудов, выполненных из цилиндрического трубного корпуса, снабженных по торцам бандажами, крышками с упором, уплотнительным элементом, при этом бандажи выступают за торцы корпуса, а смежные бандажи жестко связаны между собой болтами за выступающие части, блок заправки и раздачи газа, отличающийся тем, что бандаж посажен на корпус сосуда с предварительным натягом и в них с одной стороны блока сосудов отверстия под болты выполнены в виде продольного паза, как минимум одно отверстие в каждом бандаже с другой стороны блока сосудов, смежное с другим бандажом и транспортным средством, выполнено прецизионным, а болты, крепящие нижние сосуды с транспортным средством, установлены с краю паза с торцевой стороны бандажа.

2. Передвижной автогазозаправщик по п.1, отличающийся тем, что в торцах корпуса сосудов и в бандажах с цилиндрическими отверстиями выполнены радиальные отверстия с установленными в них штифтами.

3. Передвижной автогазозаправщик по п.1 или 2, отличающийся тем, что сосуды в блоке установлены горизонтальными рядами, а отверстия в бандажах выполнены с угловым шагом 90°.

4. Передвижной автогазозаправщик по п.1 или 2, отличающийся тем, что крайние цилиндрические отверстия в бандажах крайних сосудов выполнены большего диаметра.

5. Передвижной автогазозаправщик по п.1 или 2, отличающийся тем, что как минимум три нижних сосуда снабжены нижними и верхними вставками, ответно выполненными впадинам между смежными сосудами, стянутыми шпильками, при этом нижние вставки закреплены с транспортным средством.

6. Передвижной автогазозаправщик по п.5, отличающийся тем, что вставки на месте касания с сосудами выполнены в виде цилиндрической оболочки, радиус которой равен минимальному радиусу корпуса сосуда.

7. Передвижной автогазозаправщик по п.1 или 2, отличающийся тем, что транспортное средство выполнено в виде полуприцепа, содержащего тележку и сцепное устройство, связанные между собой лонжероном, узлы крепления блока сосудов соединены со сцепным устройством с тележкой в средней ее части.

8. Передвижной автогазозаправщик по п.7, отличающийся тем, что задние бандажи связаны со сцепным устройством и тележкой.

9. Передвижной автогазозаправщик по п.7, отличающийся тем, что лонжерон выполнен в виде центрального стержня, а сцепное устройство на лонжероне установлено с возможностью ограниченного осевого перемещения.

10. Передвижной автогазозаправщик по п.7, отличающийся тем, что сцепное устройство полуприцепа жестко связано с передними бандажами или нижними вставками.

11. Передвижной автогазозаправщик по п.1 или 2, отличающийся тем, что внутренняя посадочная поверхность бандажей выполнена конической с углом конусности 7…9°, наибольший внутренний диаметр которой не менее наибольшего диаметра корпуса, причем упор образован гайкой, а длина бандажа не менее 0,3 диаметра корпуса и полуторократной суммарной высоты гайки и основания крышки.

12. Передвижной автогазозаправщик по п.11, отличающийся тем, что толщина стенки бандажа не менее толщины стенки корпуса в средней его части.

13. Передвижной автогазозаправщик по п.1 или 2, отличающийся тем, что на наружной цилиндрической посадочной поверхности корпуса выполнены цилиндрические насечки на длине не менее удвоенной высоты гайки, при этом разность диаметров высот и впадин насечек не более натяга.

14. Передвижной автогазозаправщик по п.13, отличающийся тем, что насечки выполнены в виде резьбы треугольного профиля, причем как минимум один виток резьбы с каждой стороны выполнен с нулевым шагом.

15. Передвижной автогазозаправщик по п.11, отличающийся тем, что в периферийной части крышки со стороны гайки выполнено как минимум одно открытое с боковой стороны кольцевое углубление с образованием кольцевой камеры, крышка снабжена втулкой с цилиндрическим выступом, выполненным ответно углублению, а уплотнительный элемент установлен в камере с возможностью взаимодействия с выступом и стенками камеры.

16. Передвижной автогазозаправщик по п.15, отличающийся тем, что в периферийной части втулки со стороны гайки с образованием кольцевого выступа выполнено открытое кольцевое углубление, крышка снабжена дополнительной втулкой с выступом, выполненным ответно углублению втулки, между выступом дополнительной втулки и втулкой установлен дополнительный уплотнительный элемент, при этом втулка в зоне сопряжения с крышкой снабжена уплотнительным элементом.

17. Передвижной автогазозаправщик по п.11, отличающийся тем, что резьба гайки выполнена конической, а вершины резьбы корпуса в нижней части срезаны, причем наименьшая высота резьбы в срезанной части не менее 0,7 полной высоты резьбы.

18. Передвижной автогазозаправщик по п.11, отличающийся тем, что сосуд снабжен дополнительными гайками, имеющими способность взаимодействовать с крышкой, причем между основной и дополнительными гайками предусмотрен гарантированный зазор.

19. Передвижной автогазозаправщик по п.15, отличающийся тем, что крышка в средней части выполнена сферической с переходом во фланцевую часть, внутренний диаметр кольцевой поверхности контакта крышки с гайкой равен наибольшему диаметру сферической поверхности, а наружный диаметр определяется из соотношения где D0, d0 - диаметры кольцевой контактной поверхности крышки с гайкой; Dy - наружный диаметр крышки.