Намоточное устройство для удаления разрезанного обвязочного материала

Иллюстрации

Показать всеИзобретение относится к бумажной промышленности. Намоточное устройство состоит из направляющей для обвязочного материала, приемной части и устройства для осевого сталкивания намотанного обвязочного материала с приемной части. Приемная часть имеет в своей намоточной зоне намоточную поверхность и приемную прорезь для захвата обвязочного материала, установленную с возможностью вращения относительно направляющей. Намоточная поверхность приемной части имеет в сечении форму многоугольника, предпочтительно квадрата. Приемная часть окружена на расстоянии прессующими частями, выполненными с возможностью перемещения к приемной части и от нее. Внутренняя поверхность прессующей части геометрически подобна или одинакова с частью намоточной поверхности приемной части. Технический результат направлен на надежное наматывание и удаление из устройства проволоки, ленты, используемых при обвязки тюков. 24 з.п. ф-лы, 10 ил.

Реферат

Изобретение относится к намоточному устройству согласно ограничительной части п.1 формулы.

Устройства этого рода используются, например, в бумажной промышленности. Сырье для производства бумаги, т.е. целлюлозу или макулатуру, часто поставляют в виде прессованных тюков, удерживаемых обвязочным материалом, в частности проволоками или лентами. Прежде чем сырье, например, в гидроразбивателе переработать в водную суспензию, такие проволоки или ленты должны быть, как правило, удалены. Это может осуществляться, правда, и вручную, однако это опасно и сложно. Поэтому были разработаны устройства описанного здесь рода, с помощью которых удаление разрезанных проволок или лент может происходить автоматически. Намоточные устройства, которые могут использоваться для таких целей, известны, например, из DE 2821336 С2.

При использовании намоточной головки согласно изобретению в тюкоразвязывающем устройстве намоточное устройство располагают предпочтительно с возможностью его воздействия на противоположной режущему устройству стороне тюка. Прежде чем или после того как лента или проволока на противоположной стороне будет разрезана, либо приемную часть перемещают к тюку, либо тюк перемещают к приемной части так, чтобы ее торцевой рабочий конец упирался непосредственно в удаляемый обвязочный материал. При приведении затем приемной части во вращение лента или проволока наматывается так, что ее удаляют с тюков и из нее образуется маленький плотный моток, который легко собрать и отвезти.

Приемная часть сидит предпочтительно на валу двигателя, предпочтительно редукторного электродвигателя с низкой выходной частотой вращения. Может быть предусмотрен также, например, гидродвигатель. Двигатель выполнен предпочтительно с возможностью настройки таким образом, что его вал при остановке занимает определенное положение относительно размещаемого обвязочного материала. Это имеет то преимущество, что он может быть размещен в прорезях приемной части надежнее и проще.

Для спрессовывания тюков в целях транспортировки во многих случаях используют круглые стальные проволоки диаметром, например, 4 мм. Их можно намотать в мотки также с помощью известных намоточных устройств и аксиально столкнуть с приемной части. В других случаях, когда в качестве обвязочного материала используют стальные ленты, может произойти так, что мотки ленты защемятся в намоточном устройстве так, что их удаление будет ненадежным. Такие ленты имеют толщину, например, 2 мм и изготовлены из стали, специальной стали или другого пружиняще-упругого материала. Они имеют склонность к упругому и резкому спружиниванию, т.е. разматыванию, после намотки, т.е. при отсутствии крутящего момента, приложенного для намотки приемной частью. Это может вызвать сильное растяжение наружу обвязочного материала после снятия нагрузки, что приводит к защемлению в намоточном устройстве.

Также в других случаях обвязочный материал состоит не из металла, а из пластика. Такой обвязочный материал применяют в большинстве случаев в виде ленты, например, шириной 10-20 мм и толщиной около 1 мм. Пластиковые ленты могут быть изготовлены плетеными или посредством экструзии. Также состоящий из пластика обвязочный материал может иметь склонность к разматыванию после намотки настолько, что может произойти ухудшение процесса развязывания тюков.

В основе изобретения лежит поэтому задача создания нового намоточного устройства, с помощью которого можно было бы надежно наматывать и удалять из него не только проволоки, но и ленты, используемые для обвязки тюков. В особых вариантах осуществления изобретения должна быть обеспечена возможность удаления также проблемных пластиковых лент.

Эта задача решается посредством признаков, приведенных в п.1 формулы.

В устройстве согласно изобретению наружная поверхность приемной части и внутренний контур прессующей части взаимодействуют между собой особенно предпочтительным образом. Благодаря угловатой форме намотанный обвязочный материал может быть деформирован на углах особенно сильно и, тем самым, пластически. Обработанный таким образом моток ленты или проволоки не склонен больше растягиваться после снятия нагрузки. Благодаря этой простой мере можно, следовательно, без особых трудностей наматывать, а затем утилизировать также обвязочные материалы, которые, например, склонны к разматыванию после намотки, как это происходит у пружинящей стали или определенных пластиков. Особое преимущество предмета изобретения состоит и в том, что не требуется делать различие между лентами и проволоками, поскольку речь при этом идет об универсальном устройстве. Следовательно, не требуется постоянно проверять вид обвязочного материала у поступающих тюков сырья. Понятно, что удаление без проблем с помощью устройства согласно изобретению возможно по-прежнему даже мягкого обвязочного материала, который сам по себе склонен к разматыванию после намотки.

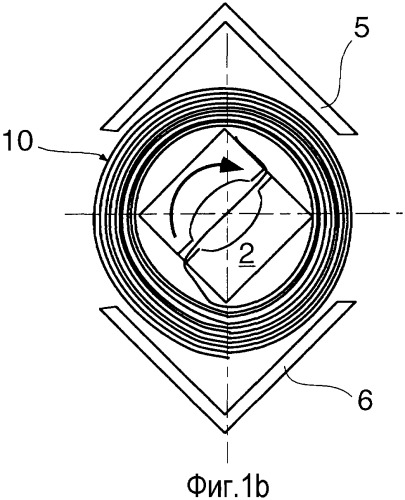

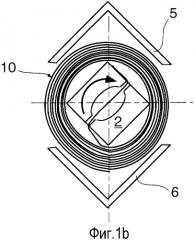

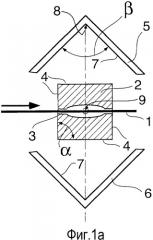

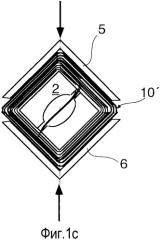

Изобретение и его преимущества поясняются с помощью схематичных чертежей, на которых изображают:

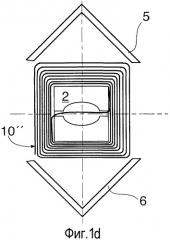

- фиг.1а-d: принцип действия предмета изобретения при намотке;

- фиг.2а-с: принцип действия предмета изобретения при разрезании мотка ленты;

- фиг.3: вариант с острыми углами;

- фиг.4: вариант фиг.3 со специальными средствами для расширения обвязочного материала;

- фиг.5: другой вариант со средствами для нагрева.

На фиг.1а-d изображена часть намоточного устройства согласно изобретению и четыре важные фазы его работы. Приемная часть 2 с намоточной поверхностью 4 расположена между двумя прессующими частями 5, 6. Не показаны разрезание обвязочного материала на тюке, ослабление и подъем. Затем обвязочный материал приводят в правильные положения относительно намоточного устройства. В состоянии по фиг.1а обвязочный материал 1 уже введен в приемную прорезь 3 приемной части 2. В этом рабочем состоянии обе прессующие части 5, 6 находятся на большем расстоянии от приемной части 2 и могут при этом выполнять, по возможности, функцию направляющей для наматываемого обвязочного материала. Внутренние поверхности 7 прессующих частей 5, 6 образуют соответственно угол β между щеками, равный 90°, открытый к приемной части 2. Линия 8 гребня угла проходит параллельно оси 9 вращения. Сечение, проложенное перпендикулярно оси 9 вращения на намоточной поверхности 4 через приемную часть 2, имеет здесь форму квадрата со слегка скругленными углами. Угловой угол α составляет здесь 360°, деленные на 4, т.е. равен 90°. Скругления имеют, например, радиус кривизны не более 10 мм, предпочтительно не более 1 мм. В зависимости от перерабатываемого ленточного материала особенно благоприятным может быть радиус кривизны около 0,1 мм. На фиг.1b изображен образованный вращением приемной части 2 моток 10 ленты. Во время последующего процесса прессования на фиг.1с обе прессующие части 5, 6 перемещают в направлении приемной части 2 и сжимают, для чего служат, например, гидроцилиндры. В результате изображенный на фиг.1b моток 10 ленты деформируется в моток 10', форма которого приближена к форме намоточной поверхности 4 приемной части 2. Как уже сказано, это особенно эффективным образом вызывает пластические деформации в ленточном материале. После раздвигания прессующих частей 5, 6 деформированный моток ленты может растянуться и аксиально сталкивается вниз с приемной части в виде ослабленного мотка 10″ ленты. Для этого служит, как показано на фиг.2, аксиально подвижный в приемной части 2 выталкиватель 11.

На фиг.1а угловое положение приемной части 2 рассчитано с возможностью попадания ленточного материала 1 мимо прессующих частей 5, 6 в зону приемной части. На фиг.1с, напротив, приемная часть 2 повернута так, что намоточная поверхность 4 и внутренние поверхности 7 прессующих частей 5, 6 приблизительно соответствуют друг другу.

На фиг.2а-с изображен пример выполнения намоточной головки согласно изобретению в трех различных функциях, причем конструктивные подробности опущены. Расположенная здесь горизонтально намоточная головка с выполненной с возможностью вращения приемной частью 2 (ось 9 вращения) снабжена в своей угловой зоне намоточной поверхностью 4. Приемная часть показана частично в разрезе так, что видны расположенный в ее центре выталкивающий пуансон 11 и соответствующий стержень 12 выталкивателя. В угловой зоне находится открытая на конце приемная прорезь 3, которая служит для захвата обвязочного материала (не показан). Верхняя 5 и нижняя 6 прессующие части позиционированы на расстоянии от намоточной поверхности 4, которое, по меньшей мере, настолько велико, что образованный моток 10 ленты проходит в этот промежуток. В процессе намотки оно может быть отрегулировано на максимум, чтобы предоставить место для мотка по окончании процесса или постоянно подгоняться под все увеличивающийся моток и выполнять при этом функцию ленточной направляющей.

Как показано на фиг.2b, за счет сжатия обеих прессующих частей в направлении приемной части 2 моток ленты деформируется с упомянутыми выше преимуществами. После раздвигания обеих прессующих частей 5, 6 прессованный моток ленты освобождается, немного растягивается и может быть аксиально удален из устройства в виде ослабленного мотка 10″ ленты с помощью выталкивающего пуансона 11. Для этого стержень 12 выталкивателя смещают в направлении рабочего конца приемной части.

Благоприятная при определенных обстоятельствах форма выполнения предмета изобретения изображена на фиг.3. В отличие от примера на фиг.1 угловой угол α' приемной части 2' меньше, чем это соответствует значению 360°, деленному на количество углов. В изображенном здесь примере это не 90°, а 45°, причем из-за специфических требований к обвязочному материалу возможны также другие значения, в частности 45-90°. Соответственно, прессующие части 5', 6' согласованы с этим контуром, т.е. геометрически схожи или равны им. В изображенном здесь примере угол β' между щеками имеет значение, которое на 2° выше углового угла α'. Такая форма выполнения особенно пригодна для обвязочного материала, состоящего из пластика, поскольку образованный в процессе намотки угол, более острый, чем, например, 90° (у четырехугольника), в результате чего уменьшается склонность обвязочного материала к разматыванию.

Если намоточное устройство согласно изобретению должно специально использоваться для пластика, его принцип работы можно улучшить за счет нагрева, как это показано в примере на фиг.4. Предпочтительно этот нагрев может быть реализован посредством электрических нагревательных проволок 13 в прессующих частях 5″, 6″. Можно также разместить дополнительно или исключительно в приемной части 2, 2' нагревательные проволоки 14. Нагрев ленточного материала может быть реализован также за счет излучения или трения, например, между лентой и прессующими частями, если моток ленты вращать со слегка прижатыми прессующими частями. Лента должна быть нагрета до температуры, лежащей, по меньшей мере, в местах 15 перегибов выше температуры размягчения пластика, в большинстве случаев между 80 и 120°С.

Нагрев намоточного устройства может быть реализован также и при формах выполнения, изображенных на фиг.1. Самое благоприятное выполнение ориентируется на требования, причем может быть важным конструирование универсального намоточного устройства, т.е. намоточного устройства, пригодного как для металлических, так и для пластиковых лент. Как уже сказано, в практической эксплуатации намного проще, если одно и то же намоточное устройство можно использовать без изменений также при разных партиях. Если, например, намоточное устройство на фиг.5 снабдить нагревом в прессующих частях и/или в приемной части, то следует ожидать, что оно сможет без проблем обрабатывать все встречающиеся обвязочные материалы. Нагревательные проволоки и т.п. могут быть расположены с возможностью создания самой высокой температуры именно в местах 15 перегибов.

1. Намоточное устройство, предназначенное для удаления с тюков разрезанного обвязочного материала (1), в частности металлических лент, состоящее, по меньшей мере, из одной направляющей для обвязочного материала, приемной части (2, 2', 2''), имеющей в своей намоточной зоне намоточную поверхность (4, 4') и приемную прорезь (3) для захвата обвязочного материала (1) и установленную с возможностью вращения относительно направляющей, и устройства для осевого сталкивания намотанного обвязочного материала с приемной части, отличающееся тем, что намоточная поверхность (4, 4') приемной части (2) имеет в сечении, по существу, форму многоугольника, предпочтительно квадрата, приемная часть (2, 2', 2'') окружена на расстоянии, по меньшей мере, двумя прессующими частями (5, 5', 5'', 6, 6', 6''), выполненными с возможностью перемещения к приемной части (2, 2', 2'') и от нее, при этом внутренняя поверхность (7, 7') прессующей части (5, 5', 5'', 6, 6', 6'') геометрически подобна или одинакова с частью намоточной поверхности (4, 4') приемной части (2, 2', 2'').

2. Устройство по п.1, отличающееся тем, что внутренняя поверхность (7, 7') прессующей части (5, 5', 5'', 6, 6', 6'') является угловой поверхностью с двумя обращенными к приемной части коленами, линия (8) гребня которой параллельна оси (9) вращения приемной части (2, 2', 2'').

3. Устройство по п.1, отличающееся тем, что определяющий намоточную поверхность (4, 4') приемной части (2, 2', 2'') многоугольник является равносторонним.

4. Устройство по п.2, отличающееся тем, что определяющий намоточную поверхность (4, 4') приемной части (2, 2', 2'') многоугольник является равносторонним.

5. Устройство по любому из пп.2-4, отличающееся тем, что угол (β, β') между щеками намоточных поверхностей (4, 4') соответствует углам (α, α') при вершинах многоугольника с допуском ±10°.

6. Устройство по любому из пп.1-4, отличающееся тем, что образующий форму сечения намоточной поверхности (4, 4') многоугольник скруглен на углах с радиусом кривизны не более 10 мм, предпочтительно не более 1 мм.

7. Устройство по п.6, отличающееся тем, что радиус кривизны составляет около 0,1 мм.

8. Устройство по любому из пп.1-4, отличающееся тем, что число углов многоугольника составляет не более 8, предпочтительно не более 6.

9. Устройство по п.8, отличающееся тем, что число углов многоугольника равно 4.

10. Устройство по п.8, отличающееся тем, что углы (α) многоугольника соответствуют 360°, деленным на число углов.

11. Устройство по п.8, отличающееся тем, что углы (α') многоугольника меньше значения 360°, деленного на число углов, в частности приблизительно вполовину меньше.

12. Устройство по любому из пп.1-4, отличающееся тем, что ось (9) вращения приемной части при работе горизонтальна с максимальным отклонением от -15 до +15°.

13. Устройство по любому из пп.1-4, отличающееся тем, что приемная часть (2, 2', 2'') выполнена с возможностью привода во вращения в обоих направлениях.

14. Устройство по любому из пп.1-4, отличающееся тем, что прессующие части (5, 5', 5'', 6, 6', 6'') выполнены с возможностью перемещения только к приемной части (2, 2', 2'') и от нее.

15. Устройство по п.14, отличающееся тем, что для перемещения прессующих частей (5, 5', 5'', 6, 6', 6'') служат гидроцилиндры.

16. Устройство по любому из пп.1-4, отличающееся тем, что в одном намоточном устройстве имеются ровно две прессующие части (5, 5', 5'', 6, 6', 6'').

17. Устройство по любому из пп.1-4, отличающееся тем, что для перемещения приемной части (2, 2', 2'') и прессующих частей (5, 5', 5'', 6, 6', 6'') оно имеет автоматическое управление процессом.

18. Устройство по любому из пп.1-4, отличающееся тем, что предусмотрены средства для нагрева обвязочного материала.

19. Устройство по п.18, отличающееся тем, что, по меньшей мере, одна прессующая часть (5, 6) выполнена с возможностью нагрева.

20. Устройство по п.18, отличающееся тем, что намоточная поверхность (4) приемной части (2) выполнена с возможностью нагрева.

21. Устройство по п.19, отличающееся тем, что намоточная поверхность (4) приемной части (2) выполнена с возможностью нагрева.

22. Устройство по п.18, отличающееся тем, что нагрев происходит за счет электроэнергии.

23. Устройство по п.18, отличающееся тем, что нагрев происходит за счет излучения.

24. Устройство по п.18, отличающееся тем, что средства для нагрева используют с возможностью достижения в местах (15) перегибов максимальной температуры.

25. Устройство по п.1, отличающееся тем, что для удаления лент с тюков макулатуры или целлюлозы оно выполнено с возможностью взаимодействия с устройством для разрезания лент.