Способ определения положения конструктивного элемента грузоподъемной машины и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к контрольным устройствам, используемым в системах защиты и управления грузоподъемных машин. Способ определения положения конструктивного элемента грузоподъемной машины заключается в преобразовании его линейного или углового перемещения во вращательное перемещение приводного элемента, его преобразовании в шаговое перемещение ротора (активатора), формировании импульсов тока или напряжения в зависимости от движения ротора и подсчете количества этих импульсов с использованием их энергии. Устройство, реализующее этот способ, содержит преобразователь перемещения конструктивного элемента грузоподъемной машины во вращательное перемещение приводного элемента, средство для преобразования непрерывного перемещения приводного элемента в шаговое перемещение ротора, средство преобразования механической энергии перемещения ротора в импульсы тока или напряжения, которые подсчитываются счетным устройством. Основные электронные узлы устройства реализуются на основе микроконтроллера. Изобретение обеспечивает повышение устойчивости к воздействию вибраций, ударов и линейных ускорений, а также повышение безопасности работы грузоподъемной машины, в системе защиты которой используется это устройство. 2 н. и 23 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к контрольным устройствам, используемым в системах управления и защиты грузоподъемных машин, в том числе в системах ограничения рабочих движений и координатной защиты, предотвращения перегрузки машин и т.д.

Известен способ контроля положения конструктивных элементов грузоподъемных машин с помощью механических концевых выключателей. Они используются в качестве датчиков достижения максимальной высоты подъема грузозахватного органа, датчиков минимального числа витков каната на барабане грузовой лебедки, датчиков границ рабочей зоны по азимуту (углу поворота) поворотной платформы крана, датчиков начала и конца пути ходовых и грузовых тележек и т.д. [1].

Недостатком применения концевых выключателей в качестве датчиков положения оборудования грузоподъемной машины является то, что они обеспечивают контроль достижения оборудованием только одной границы одной рабочей зоны. При необходимости контроля границ нескольких рабочих зон, например при наличии нескольких зон грузоподъемности по азимуту и необходимости выделения зоны с пониженным значением грузоподъемности, требуется дополнительная установка соответствующего количества концевых выключателей, что приводит к усложнению устройства.

Концевые выключатели, как правило, устанавливаются рядом с границами рабочих зон, которые они контролируют, что вызывает сложности с их установкой, регулировкой и передачей от них сигналов в систему управления или безопасности и снижает надежность этой системы. Например, концевой выключатель, используемый в качестве датчика максимальной высоты подъема грузозахватного органа крана, монтируется на оголовке стрелы. Это затрудняет доступ к нему для технического обслуживания и требует применения специальных кабельных барабанов с вращающимися токосъемными устройствами для приема от него сигналов.

Недостатком использования концевых выключателей является также невозможность определения с их помощью текущего положения оборудования, что необходимо, например, в ограничителях грузоподъемности.

Известен также способ измерения величины линейного перемещения крана или его агрегатов с использованием потенциометрического датчика угла. Устройство для его реализации содержит регистрирующий блок, соединенный с потенциометрическим датчиком угла поворота вала, соединенным с перемещающимся по подкрановому пути колесом через механизм передачи, выполненный в виде звездочки и пальца, закрепленного на колесе [2].

Определение положения оборудования грузоподъемной машины с использованием одно- или многооборотного переменного резистора, вал которого соединен с механизмом грузоподъемной машины через редуктор, позволяет осуществить контроль не только крайних, но и промежуточных положений соответствующего конструктивного элемента машины.

Однако переменные резисторы имеют ограниченную рабочую зону по углу поворота их вала. Поэтому с ростом диапазона изменения измеряемого параметра (вылета, высоты подъема грузозахватного органа и т.д.) требуется увеличение передаточного числа редуктора, что приводит к снижению точности измерения параметра с увеличением диапазона его изменения и к необходимости производства датчиков с различными редукторами. Кроме того, переменные резисторы имеют ограниченное число рабочих циклов, что снижает общий ресурс систем защиты и управления грузоподъемных машин.

Известен также способ контроля положения конструктивных элементов грузоподъемной машины путем преобразования их перемещений в угловое перемещение постоянного магнита, воздействующего на герконы, и последующего подсчета числа срабатываний этих герконов. Устройство для его осуществления содержит активатор с постоянным магнитом, вращающимся при перемещении конструктивных элементов грузоподъемной машины, два геркона, срабатывающих под воздействием поля постоянного магнита, и реверсивный счетчик импульсов [3].

В этом техническом решении осуществляется контроль текущего положения конструктивных элементов путем подсчета числа оборотов активатора с учетом направления вращения, причем диапазон измерения устройства практически не ограничен. Его недостатком является отсутствие контроля изменения положения оборудования при отключенном внешнем питании.

Наиболее близким к предложенному является способ определения перемещения оборудования грузоподъемной машины путем преобразования этого перемещения в круговое движение активатора с постоянным магнитом, воздействия полем этого магнита на два геркона, установленные с возможностью срабатывания в последовательности, обусловленной направлением вращения активатора, подсчета количества срабатываний герконов с учетом направления вращения активатора, воздействия полем постоянного магнита на магнитный энкодер, обеспечения непрерывного напряжения питания счетного устройства с использованием автономного источника питания, а также формирования выходного сигнала устройства путем суммирования подсчитанного количества срабатываний герконов и выходного сигнала магнитного энкодера с соответствующими масштабными коэффициентами.

Устройство для осуществления этого способа содержит активатор с постоянным магнитом, установленный на валу с возможностью вращения магнита при перемещении контролируемого оборудования, два геркона, установленные с возможностью срабатывания под воздействием поля постоянного магнита в последовательности, обусловленной направлением вращения вала, реверсивный счетчик импульсов с масштабирующим умножителем, связанный с герконами через блок определения направления вращения, магнитный энкодер, постоянный магнит которого установлен на торце указанного вала, сумматор, формирователь выходной характеристики, коммутатор, супервизор и автономный источник питания. Входы сумматора соединены с выходами масштабирующего умножителя и энкодера, а его выход - с формирователем выходной характеристики устройства. Автономный источник питания подключен к входам супервизора и коммутатора, выход которого соединен с герконами и с выводами питания блока определения направления счета и реверсивного счетчика [4].

Недостатком этого технического решения является ограниченная область его применения на грузоподъемных машинах, вызванная невозможностью определения положения их конструктивных элементов, работающих в условиях повышенных вибраций, ударов, линейных ускорений и высоких скоростей перемещения, а также ограниченный срок службы.

При размещении известного устройства на элементах конструкции грузоподъемной машины, работа которых сопровождается повышенными вибрациями, ударами и ускорениями, например на грузозахватном органе или на двигателе, происходят ложные срабатывания герконов, что приводит к формированию искаженных выходных сигналов. В частности, при ударах по корпусу устройства, размещенного, например, на стреле грузоподъемной машины, что достаточно часто происходит в реальных условиях эксплуатации, происходят ложные срабатывания контактов герконов ввиду несбалансированности их подвижных частей.

При использовании известного устройства в системе защиты грузоподъемной машины, например координатной защиты, формирование ложных сигналов приводит к снижению безопасности работы машины. Система защиты при получении недостоверного сигнала о положении какого-либо конструктивного элемента машины не обеспечивает своевременное защитное отключение ее движений, что может привести к аварии грузоподъемной машины.

Невысокое быстродействие герконов, вызванное наличием в них механических движущихся элементов, приводит к ограниченному быстродействию устройства и к невозможности его применения для контроля положения быстро движущихся конструктивных элементов грузоподъемной машины, в частности выходных валов электрических и гидравлических приводов.

Наличие автономного источника питания, выполненного в виде гальванической батареи, а также ограниченное число срабатывания механических контактов герконов приводит к ограниченному сроку службы устройства и к увеличению трудоемкости его технического обслуживания ввиду необходимости периодической замены батарей.

Нарушение работоспособности устройства по причине разряда батареи в сочетании с отсутствием контроля разряда приводит не только к формированию ложных выходных сигналов, но и к снижению безопасности работы машины, в системе защиты которой используется это устройство.

Еще одним недостатком известного технического решения является невозможность реализации рабочего диапазона определения положения конструктивных элементов грузоподъемной машины по углу поворота, отличающегося от величины, кратной 360°. Ввиду того, что счетчик импульсов осуществляет подсчет лишь целого числа оборотов активатора, рабочий диапазон определения углов поворота может быть лишь кратен 360°. По этой причине невозможно установить точное соответствие между крайними положениями конструктивных элементов грузоподъемной машины и минимальным и максимальным значениями полного диапазона изменения выходного сигнала устройства. Неполное использование диапазона изменения выходного сигнала устройства приводит к соответствующему снижению точности определения положения. В частности, за счет ограниченной разрядности используемых цифровых или аналого-цифровых устройств.

Техническими результатами, на достижение которых направлено заявленное изобретение, являются:

- обеспечение возможности определения положений конструктивных элементов грузоподъемной машины, работающих в условиях повышенных вибраций, ударов, линейных ускорений и повышенных скоростей, в том числе положений конструктивных элементов грузозахватных органов, двигателей и приводов грузоподъемной машины;

- повышение безопасности работы грузоподъемной машины;

- реализация любых установленных рабочих диапазонов контроля положений конструктивных элементов грузоподъемной машины, в том числе контроля угловых положений в рабочих пределах, не кратных 360°;

- повышение срока службы устройства;

- увеличение интервала времени до проведения технического обслуживания устройства.

Достижение этих технических результатов обеспечивается тем, что в способе определения положения конструктивного элемента грузоподъемной машины, заключающемся в преобразовании его линейного или углового перемещения во вращательное перемещение приводного элемента, в частности вала, преобразовании этого перемещения в перемещение ротора или активатора, формировании импульсов тока или напряжения в зависимости от движения ротора или активатора, подсчете количества этих импульсов и последующем формировании аналогового или цифрового выходного сигнала в зависимости от этого количества, дополнительно осуществляется преобразование непрерывного вращательного перемещения приводного элемента в шаговое (в импульсное или скачкообразное) перемещение ротора или активатора, а подсчет количества импульсов тока или напряжения осуществляется с использованием энергии этих импульсов.

В устройстве, реализующем этот способ и содержащем приводной элемент, выполненный, например, в виде вала, ротор или активатор, средство для преобразования линейного или углового перемещения конструктивного элемента грузоподъемной машины во вращательное перемещение приводного элемента, устройство преобразования перемещения ротора или активатора в импульсы тока или напряжения, подключенное к входу счетного устройства, соединенного с выходным устройством, указанные технические результаты достигаются тем, что это устройство дополнительно содержит средство для преобразования непрерывного перемещения приводного элемента в шаговое (в импульсное или скачкообразное) перемещение ротора или активатора, а счетное устройство выполнено с возможностью подсчета и запоминания количества импульсов тока или напряжения с использованием их энергии.

Для достижения указанных технических результатов в предложенном способе и реализующем его устройстве, в частности, может осуществляться:

- преобразование непрерывного перемещения приводного элемента в шаговое перемещение ротора или активатора с использованием упругого соединения приводного элемента с ротором или активатором, оснащенным зубцами, взаимодействующими с полем постоянного магнита;

- формирование импульсов тока или напряжения путем преобразования механической энергии ротора или активатора в электрическую энергию с использованием электромагнитного или пьезоэлектрического преобразователей. Использование для этих целей обратимого вентильного или шагового электродвигателя с постоянными магнитами, обладающего возможностью его работы в режиме генератора;

- определение направления перемещения ротора или активатора путем оснащения ротора или активатора несимметричными зубцами и выявления направления перемещения по разности амплитуд положительных и отрицательных импульсов тока или напряжения, а также последующий реверсивный подсчет указанных импульсов;

- накопление энергии импульсов тока или напряжения в конденсаторе или в аккумуляторе и ее использование для питания счетного устройства, реализованного, в частности, на микроконтроллере;

- применение при преобразовании перемещения приводного элемента в перемещение ротора или активатора повышающей или понижающей механической передачи, в частности редуктора;

- сохранение подсчитанного количества импульсов и/или величины выходного сигнала устройства в энергонезависимом запоминающем устройстве и его последующее считывание после длительного нахождения приводного элемента в неподвижном состоянии;

- применение счетного устройства с изменяемым, в частности программно, коэффициентом пересчета. Сохранение этого коэффициента пересчета в энергонезависимом запоминающем устройстве счетного устройства или реализующего его микроконтроллера;

- реализация электрической, в частности программной, установки начального (нулевого) значения выходного сигнала устройства путем установки и запоминания количества подсчитанных импульсов или величины выходного сигнала в предварительно определенном, например, нулевом или конечном положении конструктивного элемента грузоподъемной машины;

- применение магнитного углового энкодера с постоянным магнитом, закрепленным на приводном элементе, позволяющего определить величину угла поворота приводного элемента с более высокой разрешающей способностью, чем это осуществляется при подсчете импульсов тока или напряжения, с последующим суммированием подсчитанного количества импульсов и выходного сигнала энкодера с соответствующими весовыми коэффициентами;

- осуществление питания магнитного энкодера от внешнего источника питания и/или от энергии импульсов тока или напряжения устройства преобразования перемещений ротора или активатора в эти импульсы.

Благодаря указанным признакам в предложенном техническом решении осуществляется определение положения конструктивных элементов грузоподъемной машины без применения автономного источника питания и без механически переключаемых контактных устройств (герконов).

Отсутствие герконов обеспечивает возможность определения положений конструктивных элементов грузоподъемной машины, работающих в условиях повышенных вибраций, ударов, линейных ускорений и повышенных скоростей, в том числе положений конструктивных элементов грузозахватных органов, двигателей и приводов грузоподъемной машины.

Исключение автономного источника питания, обладающего свойствами саморазряда, обеспечивает повышение срока службы и интервала времени до проведения технического обслуживания устройства.

Исключение ложных выходных сигналов устройства за счет замыканий герконов при механических вибрациях и ударах, а также по причине неконтролируемого разряда автономного источника питания, что имеет место в прототипе, обеспечивает повышение безопасности работы грузоподъемной машины, в системе защиты которой используется это устройство.

Переход от подсчета количества оборотов приводного элемента к подсчету количества импульсов тока и напряжения, формирующихся более одного раза за один оборот, позволяет реализовать любые рабочие диапазоны контроля положений конструктивных элементов грузоподъемной машины, в том числе не кратные 360°.

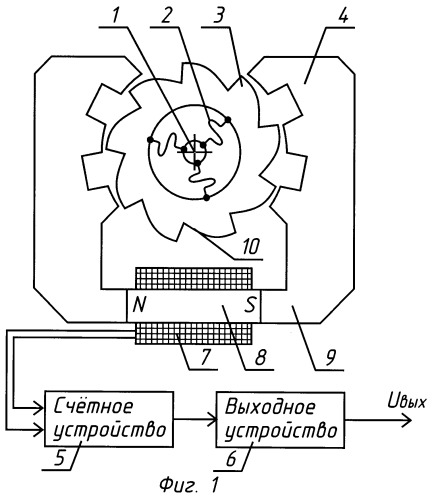

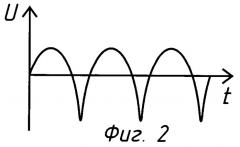

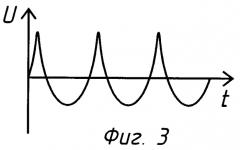

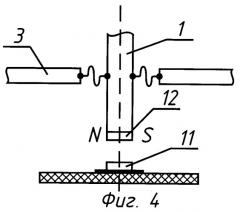

На фиг.1 в качестве примера приведена упрощенная функциональная схема устройства, реализующего предложенный способ определения положения, на фиг.2 и фиг.3 показаны формы выходного сигнала электромагнитного преобразователя при различных направлениях движения ротора или активатора, а на фиг.4 - схема размещения углового магнитного энкодера.

Устройство содержит механическое средство для преобразования линейного или углового перемещения конструктивного элемента грузоподъемной машины (ее стрелы, грузозахватного органа и т.д.) во вращательное перемещение, выполненное, например, в виде редуктора, системы рычагов, зубчатой рейки и колеса, шкива, охватываемого канатом и т.д. Это перемещение с использованием, например, соединительной муфты передается на приводной элемент 1, выполненный в виде вала, оси и т.д.

Приводной элемент 1 через средство (устройство) для преобразования его непрерывного перемещения в шаговое (в импульсное или скачкообразное) 2 соединен с ротором или активатором 3 (фиг.1).

Устройство оснащено формирователем 4, обеспечивающим преобразование механической энергии перемещения ротора или активатора 3 в импульсы тока или напряжения. Его выход подключен к входу счетного устройства 5, соединенного с выходным устройством 6 (фиг.1).

Формирователь 4 выполнен, в частности, в виде электромагнитного или пьезоэлектрического преобразователя.

На фиг.1 условно показан электромагнитный преобразователь, содержащий катушку 7, постоянный магнит 8 и магнитопровод (статор) 9. В качестве такого преобразователя возможно применение обратимого вентильного или шагового электродвигателя с постоянными магнитами, обладающего возможностью его работы в режиме генератора.

Для преобразования непрерывного перемещения приводного элемента 1 в шаговое перемещение ротора или активатора 3 может использоваться любое механическое устройство. Оно может содержать, в частности, упругое соединение приводного элемента 1 с ротором (активатором) 3, выполненное с использованием пружин, эластомеров и т.п. В этом случае ротор или активатор 3 оснащается зубцами 10, взаимодействующими с полем постоянного магнита 8.

Ротор или активатор 3, с целью определения направления его перемещения, может быть оснащен несимметричными зубцами 10, что дает возможность выявить направление перемещения по разности амплитуд положительных и отрицательных импульсов тока или напряжения (фиг.2, 3), возникающих на катушке 7 во время этого перемещения. В этом случае счетное устройство 5 выполняется реверсивным.

Питание счетного устройства 5, в зависимости от его конструкции, может осуществляться либо непосредственно от энергии подсчитываемых импульсов тока или напряжения, либо после накопления их энергии в конденсаторе или в аккумуляторе (на фиг.1 условно не показано).

Счетное устройство 5 может быть реализовано на микроконтроллере. В этом случае определение направления перемещения ротора или активатора 3 и соответственно приводного элемента 1, может осуществляться путем периодического измерения и сравнения амплитуд положительной и отрицательной полуволн сигнала на катушке 7 (фиг.2, 3).

Возможно также определение направления перемещения ротора или активатора 3 путем сравнения амплитуд этих полуволн с использованием диодно-конденсаторных цепей и применение в качестве счетного устройства 5 двоичного реверсивного счетчика.

Для реализации необходимого диапазона определения положений приводной элемент 1 может быть соединен с конструктивным элементом грузоподъемной машины и/или с ротором или активатором 3 с использованием повышающей или понижающей механической передачи, в частности редуктора.

В случае нахождения приводного элемента 1 в неподвижном состоянии в течение длительного интервала времени необходимо сохранение подсчитанного количества импульсов. Для этого счетное устройство 5 выполняется энергонезависимым, в частности в реализующем его двоичном счетчике используются триггеры с памятью. Если счетное устройство 5 реализуется на микроконтроллере, то используется энергонезависимое запоминающее устройство микроконтроллера с его последующим считыванием при необходимости формирования выходного сигнала устройства. С этой же целью, с использованием аналогичных технических средств, может осуществляться запоминание не подсчитанного количества импульсов, а величины аналогового или цифрового выходного сигнала устройства.

Для установки необходимого диапазона определения положений возможно применение счетного устройства 5 с программно или аппаратно изменяемым коэффициентом пересчета. Сохранение этого коэффициента пересчета удобно осуществлять в энергонезависимом запоминающем устройстве микроконтроллера, реализующего счетное устройство 5.

Эти же технические средства могут быть использованы для реализации электрической, в частности программной, установки начального (нулевого) значения выходного сигнала устройства. В этом случае в энергонезависимом запоминающем устройстве микроконтроллера устанавливается и запоминается количество подсчитанных импульсов или величина выходного сигнала в предварительно определенном, например нулевом или конечном, положении конструктивного элемента грузоподъемной машины.

В предложенном техническом решении, с целью повышения точности определения положения, дополнительно может использоваться магнитный угловой энкодер 11 с дополнительным диаметрально намагниченным постоянным магнитом 12, жестко установленным на приводном элементе 1 (фиг.4).

Дипольный магнит 12, закрепленный на торце приводного элемента (вала) 1, вращается во фронте магнитного углового энкодера 11 так, что цилиндрическая ось симметрии магнита 12 совпадает с осью симметрии крестообразного массива интегрированных элементов Холла магнитного углового энкодера 11, а вектор магнитного поля при вращении параллелен поверхности микросхемы этого энкодера. Эта схема использует синусно-косинусное оценивание поля магнита 12 и позволяет осуществить вычисление угла в диапазоне 360° на основе функции арктангенса.

В случае применения магнитного углового энкодера 11 выходное устройство 6 выполняется с возможностью суммирования подсчитанного количества импульсов от счетного устройства 5 и выходного сигнала энкодера 11 с соответствующими весовыми коэффициентами.

Функцию суммирования может также выполнять счетное устройство 5, если оно оснащено суммирующим устройством или реализовано на микроконтроллере. В последнем случае предпочтительно применение магнитного углового энкодера 11 с цифровым выходным сигналом. Функция суммирования реализуется микроконтроллером программно.

Питание магнитного углового энкодера 11 осуществляется от внешнего источника питания при подключении выходного устройства 6 к системе контроля, защиты и управления грузоподъемной машины (от бортовой сети машины). В случае, если магнитный угловой энкодер 11 отличается экономичностью, его питание может осуществляться от энергии импульсов тока или напряжения устройства преобразования 4 перемещений ротора или активатора 3 в эти импульсы.

Устройство, реализующее предложенный способ определения положения конструктивного элемента грузоподъемной машины, работает следующим образом.

Перемещение контролируемого оборудования грузоподъемной машины оборудования вызывает вращение приводного элемента (вала) 1.

Сила притяжения зубцов 10 ротора (активатора) 3 и магнитопровода (статора) 9, возникающая за счет постоянного магнита 8, препятствует перемещению ротора (активатора) 3, удерживая его в неподвижном состоянии.

При увеличении угла поворота приводного элемента (вала) 1 увеличивается деформация упругих элементов 2 и соответственно величина создаваемого ими момента. Когда величина этого момента превысит момент сил удержания зубцов ротора (активатора) 3 и статора 4, создаваемого постоянным магнитом 8, происходит скачкообразное (импульсное) перемещение ротора (активатора) 3 на один шаг (зуб).

В момент этого перемещения изменяется магнитный поток в катушке 7, что приводит к возникновению на ней импульса тока (напряжения).

Далее ротор (активатор) 3, ввиду наличия силы притяжения между зубцами ротора (активатора) 3 и статора 4, устанавливается в новое устойчивое состояние и далее процесс преобразования непрерывного перемещения приводного элемента 1 в скачкообразное (импульсное) перемещение ротора или активатора повторяется.

Ввиду несимметричности зубцов 10, уменьшение и последующее нарастание магнитного потока происходят с различной скоростью. Соответственно соотношение между амплитудами положительной и отрицательной полуволн сигнала на катушке 7 зависит от направления вращения ротора (активатора) 3. Разность этих амплитуд используется для формирования сигнала управления направлением (реверсом) счета.

Если в качестве преобразователя перемещений ротора или активатора в импульсы тока или напряжения используется шаговый или вентильный электродвигатель, работающий в режиме генератора, то при преобразовании непрерывного перемещения приводного элемента 1 в скачкообразное (импульсное) перемещение ротора или активатора 3 используется момент удержания обесточенного двигателя, который не равен нулю вследствие действия постоянных магнитов ротора. Проворот ротора на один шаг осуществляется в случае, когда момент, создаваемый упругими элементами 2, превышает момент удержания. Направление проворота при этом может быть определено путем сравнения полярности напряжения на различных обмотках этого двигателя.

Импульсы тока или напряжения с катушки 7 или с обмоток шагового или вентильного электродвигателя, работающего в режиме генератора, подсчитываются электронным или электромеханическим счетным устройством 5 с учетом направления вращения ротора (активатора) 3 и соответственно направления перемещения конструктивного элемента грузоподъемной машины.

При этом для питания счетного устройства 5 используется энергия этих импульсов без применения внешнего источника питания. Для этого, при необходимости, дополнительно осуществляется выпрямление этих импульсов и последующее подключение к выводам питания счетного устройства.

С использованием описанных принципов построения возможно формирование счетных импульсов, несущих необходимую энергию для работы устройства, с использование пьезоэлектрического преобразователя.

Текущее значение содержимого реверсивного счетного устройства (счетчика) 5 характеризует число оборотов приводного элемента (вала) 1, деленное на число зубцов ротора (активатора) 3, с учетом направления его вращения.

Повышение точности определения положения оборудования достигается за счет снижения дискретности отсчетов путем увеличения количества зубцов ротора (активатора) 3. Если необходимая точность не может быть получена путем увеличения их количества, т.е. количества счетных импульсов, формируемых за один оборот приводного элемента 1, в устройстве дополнительно может быть использован магнитный энкодер 11.

В этом случае при вращении приводного элемента (вала) 1 под воздействием магнитного поля постоянного магнита 12 магнитным энкодером 11 вырабатывается сигнал угла поворота приводного элемента (вала) 1 в пределах 360°. Значение этого угла суммируется со значением содержимого счетного устройства 5, приведенного к масштабу сигнала магнитного энкодера 11 с помощью программных или аппаратных средств. Таким образом, на выходе выходного устройства 6 формируется сигнал, соответствующий углу поворота ротора (активатора 1) с дискретностью магнитного энкодера и при практически неограниченном диапазоне определения перемещения.

Выходное устройство 6 формирует необходимые выходные характеристики и параметры выходного сигнала устройства. Они могут быть проводными или беспроводными дискретными, аналоговыми, цифровыми (протоколы CAN, LIN, I2C, RS-232, RS-485, Wi-Fi, Zig-Bee и т.д.) или представлять любую комбинацию из них, определяемую назначением устройства.

Параметры этих сигналов, включая пределы определения положения конструктивных элементов грузоподъемной машины и начальные (нулевые) уровни сигнала, могут задаваться программно в микроконтроллере, на котором реализовано счетное устройство 5 или выходное устройство 6. Это позволяет использовать предложенное устройство для определения положения различного оборудования в системах управления и безопасности грузоподъемных машин различного назначения и различных типов.

Например, вместо двух концевых выключателей, расположенных в разных частях крана, для ограничения максимальной высоты подъема грузозахватного органа может быть установлено одно устройство, приводной элемент 1 которого связан с валом грузовой лебедки. При этом выходное устройство 6 выдает дискретные сигналы при достижении соответствующих ограничений. Если же нужно знать текущее положение грузозахватного органа, например в системах координатной защиты, то выходное устройство 6 выдает нормированный аналоговый выходной сигнал.

Кроме описанного, возможны также иные варианты реализации устройства, содержащего признаки, изложенные в формуле изобретения.

Источники информации

1. RU 2225832 С2, B66C 23/88, B66 C15/00, 20.03.2004.

2. RU 57891 U1, G01C 22/00, B66C 13/18, 27.10.2006.

3. SU 477440 A, G08C 9/08, G01P 13/00,15.07.1975.

4. RU 62916 U1, B66C 13/18 G01B 7/00, 29.01.2007.

1. Способ определения положения конструктивного элемента грузоподъемной машины путем преобразования его линейного или углового перемещения во вращательное перемещение приводного элемента, в частности вала, преобразования этого перемещения в перемещение ротора или активатора, формирования импульсов тока или напряжения в зависимости от движения ротора или активатора, подсчета количества этих импульсов и последующего формирования аналогового или цифрового выходного сигнала в зависимости от этого количества, отличающийся тем, что непрерывное вращательное перемещение приводного элемента, в частности вала, преобразуют в шаговое перемещение ротора или активатора, а при подсчете количества импульсов тока или напряжения используют энергию этих импульсов.

2. Способ по п.1, отличающийся тем, что для преобразования непрерывного перемещения приводного элемента в шаговое перемещение ротора или активатора осуществляют упругое соединение приводного элемента с ротором или активатором, а ротор или активатор оснащают зубцами и воздействуют на них полем постоянного магнита.

3. Способ по п.1, отличающийся тем, что формирование импульсов тока или напряжения осуществляют путем преобразования механической энергии ротора или активатора в электрическую энергию с использованием электромагнитной индукции или пьезоэлектрического эффекта.

4. Способ по п.1, отличающийся тем, что дополнительно определяют направление перемещения ротора или активатора, а указанный подсчет импульсов осуществляют с учетом этого направления.

5. Способ по п.4, отличающийся тем, что зубцы ротора или активатора выполняют несимметричными, а разность амплитуд положительных и отрицательных импульсов тока или напряжения, возникающих на катушке магнитоиндуктивного устройства при взаимодействии зубцов с полем постоянного магнита, используют для определения направления вращения ротора или активатора.

6. Способ по п.1, отличающийся тем, что дополнительно осуществляют накопление энергии импульсов тока или напряжения и используют ее для питания средства подсчета количества этих импульсов.

7. Способ по п.1, отличающийся тем, что преобразование перемещения приводного элемента в перемещение ротора или активатора осуществляют с повышением или понижением величин этих перемещений, в частности, путем применения редуктора или иной повышающей или понижающей механической передачи.

8. Способ по п.1, отличающийся тем, что подсчитанное количество импульсов и/или величину выходного сигнала устройства сохраняют в энергонезависимом запоминающем устройстве с возможностью считывания в случае необходимости.

9. Способ по п.1, отличающийся тем, что средство для подсчета количества импульсов выполняют с возможностью изменения коэффициента пересчета.

10. Способ по п.1, отличающийся тем, что при подсчете количества импульсов или при формировании выходного сигнала с использованием электрических средств устанавливают предварительно заданную величину его выходного сигнала в предварительно определенном, например, нулевом или конечном положении конструктивного элемента грузоподъемной машины.

11. Способ по любому из пп.1-10, отличающийся тем, что посредством магнитного углового энкодера и постоянного магнита, закрепленного на приводном элементе, дополнительно определяют текущее значение углового положения приводного элемента, а выходной сигнал с информацией о положении конструктивного элемента грузоподъемной машины формируют путем суммирования подсчитанного количества импульсов тока или напряжения и выходного сигнала магнитного углового энкодера с соответствующими весовыми коэффициентами.

12. Способ по п.11, отличающийся тем, что питание магнитного энкодера осуществляют от внешнего источника питания и/или от энергии импульсов тока или напряжения устройства преобразования перемещений ротора или активатора в эти импульсы.

13. Устройство для определения положения конструктивного элемента грузоподъемной машины, содержащее приводной элемент, выполненный, например, в виде вала, ротор или активатор, средство для преобразования линейного или углового перемещения конструктивного элемента грузоподъемной машины во вращательное перемещение приводного элемента, устройство преобразования перемещения ротора или активатора в импульсы тока или напряжения, подключенное к входу счетного устройства, соединенного с выходным устройством, отличающееся тем, что оно дополнительно содержит средство для преобразования непрерывного перемещения приводного элемента в шаговое перемещение ротора или активатора, а счетное устройство выполнено с возможностью подсчета и запоминания количества импульсов тока или напряжения с использованием их энергии.

14. Устройство по п.13, отличающееся тем, что оно дополнительно содержит средство для определения направления перемещения ротора или активатора, а счетное устройство выполнено реверсивным.

15. Устройство по п.13, отличающееся тем, что устройство преобразования перемещений ротора или активатора в импульсы тока или напряжения выполнено магнитоиндуктивным или пьезоэлектрическим.

16. Устройство по п.15, отличающееся тем, что ротор или активатор и магнитоиндуктивное устройство преобразования его перемещений в импульсы тока или напряжения выполнены в виде электрической машины, в частности в виде обратимого вентильного или шагового электродвигателя с постоянными магнитами с возможностью его работы в режиме генератора.

17. Устройство по п.13 или 16, отличающееся тем, что средство для преобразования непрерывного перемещения приводного элемента в шаговое перемещение ротора или активатора содержит соединяющий их упругий элемент, а ротор или активатор оснащен зубцами, выполненными с возможностью их взаимодействия с полем постоянного магнита.

18. Устройство по п.17, отличающееся тем, что зубцы ротора или активатора выполнены несимметричными, а счетное устройство или магнитоиндуктивное устройство преобразования перемещений ротора или активатора в импульсы тока или напряжения дополнительно оснащено средством формирования сигнала направления перемещения ротора или активатора в зависимости от амплитуд положительной и отрицательной полуволн сигнала тока или напряжения на катушке магнитоиндукти