Способ растворения ррта в серной кислоте с помощью двухшнекового экструдера

Иллюстрации

Показать всеИзобретение относится к способу растворения РРТА или его сополимеров в серной кислоте с использованием двухшнекового экструдера, обладающего транспортирующими, смешивающими и месильными элементами, включающими в себя зону ввода, промежуточную зону, зону смешения, зону обратного транспортирования, зону дегазирования и зону подъема давления, причем способ включает в себя стадии: транспортирования РРТА или его сополимера в зону ввода при пропускной способности, достаточно низкой для того, чтобы предотвратить попадание серной кислоты в зону ввода; введения серной кислоты в зону ввода или промежуточную зону; преимущественно полного заполнения зоны смешения для предоставления достаточного времени для смешения и растворения РРТА или его сополимера в серной кислоте, чтобы получить раствор РРТА или его сополимера в серной кислоте; создания за зоной смешения зоны обратного транспортирования для получения пробки продукта между зоной смешения и зоной дегазирования; создания тонкой пленки раствора РРТА или его сополимера в серной кислоте в зоне дегазирования для дегазирования раствора; введения раствора в зону подъема давления на выходе для частичного заполнения этой зоны и выхода из двухшнекового экструдера. Технический результат при использовании заявленного способа обеспечивает возможность легкого растворения сополимеров в серной кислоте. 2 н. и 7 з.п. ф-лы, 7 ил, 11 табл.

Реферат

Изобретение относится к способу растворения PPTA (эта аббревиатура представляет собой сокращение поли-пара-фенилентерефталамида) или его сополимеров в серной кислоте с помощью двухшнекового экструдера.

Способы растворения PPTA известны в данной области техники. Обычные способы включают растворение PPTA в жидкой серной кислоте в реакторе или в месильной машине и дегазирование образовавшегося раствора. Этот процесс занимает примерно 4 часа при температуре 85°С, что приводит к деградации полимера или сополимера.

Альтернативно смешение PPTA с (замороженной) льдообразной серной кислотой проводят при низкой температуре (ниже 25°С), за чем следует плавление и дегазирование полученного твердого раствора. Этот процесс занимает примерно 6 часов и обладает широким распределением времен пребывания. Этот процесс ограничен смесями с содержанием PPTA между 17,5 и 19,8 вес.%. При содержании PPTA в серной кислоте ниже 17,5 вес.% образуется значительное количество не отвечающего техническим требованиям вещества. Более того, невозможно растворить сополимеры или они исключительно трудно растворимы, поскольку образовавшиеся твердые растворы становятся слишком вязкими и/или образуются слишком большие комки, которые далее невозможно легко переработать. Таким образом, известные способы обладают неотъемлемым недостатком.

Цель данного изобретения заключается в нахождении решения для вышеупомянутых проблем. Для этого был разработан новый способ, который лишен вышеупомянутых недостатков. Поэтому изобретение относится к способу растворения PPTA или его сополимеров в серной кислоте с использованием обладающего транспортирующими, смешивающими и месильными элементами двухшнекового экструдера, который включает в себя зону ввода, промежуточную зону, зону смешения, зону обратного транспортирования, зону дегазирования и зону подъема давления, где данный способ включает стадии:

- транспортирования PPTA или его сополимера в зону ввода при пропускной способности, достаточно низкой для того, чтобы предотвратить попадание серной кислоты в зону ввода; ввода серной кислоты в промежуточную зону в условиях сильного сдвига для удаления необязательно образовавшегося слоя геля;

- введения серной кислоты в зону ввода или промежуточную зону;

- по существу, полного заполнения зоны смешения для предоставления достаточного времени для смешения и растворения PPTA или его сополимера в серной кислоте, чтобы получить раствор PPTA или его сополимера в серной кислоте;

- создания после зоны смешения зоны обратного транспортирования для получения пробки продукта между зоной смешения и зоной дегазирования;

- создания в зоне дегазирования тонкой пленки раствора PPTA или его сополимера в серной кислоте для обезгаживания раствора;

- введения раствора в зону подъема давления для частичного заполнения этой зоны и выхода из двухшнекового экструдера.

Двухшнековые экструдеры сами по себе известны в данной области техники и их используют для смешения и экструзии полимеров. Например, в NL 8500429 смесь полиэтилена получали с помощью двухшнекового экструдера, эта смесь была пригодна для изготовления лент, пленок, трубок и им подобных. В других публикациях, например в EP 821708, описано применение двухшнекового экструдера для полимеризации алифатического диамина и алифатической дикарбоновой кислоты для получения неароматического полиамида (т.е. найлона). Его использование в случае полимеров, отличных от полиэтилена или полиамида, или для получения прядильного раствора не было раскрыто.

Данное изобретение проиллюстрировано следующими рисунками.

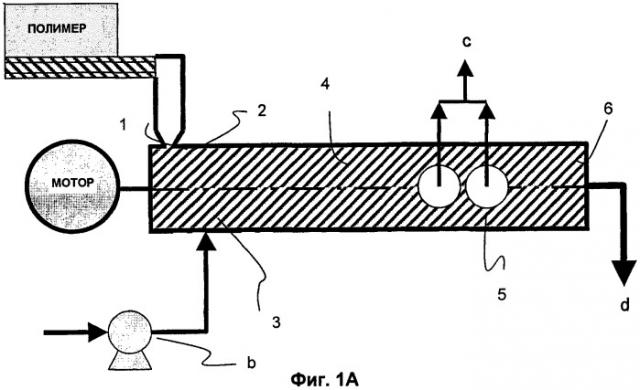

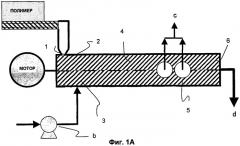

Фиг.1А и 1Б показывают схематическое изображение двухшнекового экструдера.

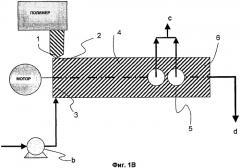

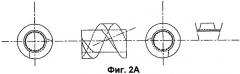

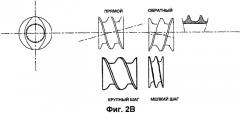

Фиг.2А и 2Б показывают одно- и двухзаходный транспортирующий элемент.

Фиг.3 показывает транспортирующий элемент, обладающий способностью смешивать.

Фиг.4 показывает смешивающий элемент, не обладающий способностью транспортировать.

Схематическое изображение двухшнекового экструдера в таком виде, как этот термин используют в изобретении, показано на Фиг.1а. PPTA и/или его сополимер (а) дозируют в зону ввода (загрузочный ковш) 1 экструдера и транспортируют в промежуточную зону 2. Серную кислоту (b) вводят в экструдер в промежуточной зоне 2 и 3 (серную кислоту не вводят в зоне ввода, чтобы предотвратить обратный поток серной кислоты в загрузочный ковш, что вызовет серьезные проблемы) и вместе с полимером PPTA транспортируют в зону смешения 4. В зоне смешения 4 PPTA и серную кислоту интенсивно перемешивают. Смешение при помощи так называемых смешивающих элементов вызывает сильное рассеяние тепла так, что одновременно с процессом смешения будет происходить процесс растворения. Рассеяние тепла во время смешения и энергия, выделяемая при растворении, достаточны для проведения суммарного процесса почти адиабатически. После растворения PPTA (или сополимера) раствор можно дегазировать. Для проведения процесса дегазирования вначале продукт фиксируют в зоне обратного транспортирования 5. Теперь раствор можно дегазировать при низком давлении ((c), например, при абсолютном давлении 40 мбар). Дегазированный раствор, так называемый прядильный раствор (d), при определенном давлении выводят из экструдера при помощи зоны подъема давления 6.

Схематическое изображение другого двухшнекового экструдера в таком виде, как его используют в данном изобретении, показано на Фиг.1б. PPTA и/или его сополимер (а) дозируют в зону ввода 1 экструдера. Серную кислоту (b) вводят в экструдер в зоне ввода и вместе с полимером PPTA транспортируют в зону смешения 2. В зоне смешения 2 PPTA и серную кислоту интенсивно перемешивают. Смешение при помощи так называемых смешивающих элементов вызывает сильное рассеяние тепла так, что одновременно с процессом смешения будет происходить процесс растворения. Рассеяние тепла во время смешения и энергия, выделяемая при растворении, достаточны для проведения суммарного процесса почти адиабатически. После растворения PPTA (или сополимера) раствор можно дегазировать. Для проведения процесса дегазирования вначале продукт фиксируют в зоне обратного транспортирования 3. Теперь раствор можно дегазировать при низком давлении ((c), например, при абсолютном давлении 40 мбар). Дегазированный раствор, так называемый прядильный раствор (d), при определенном давлении выводят из экструдера при помощи зоны подъема давления 4.

На Фиг.2А и 2Б изображены подающие в прямом и обратном направлениях элементы, которые используют в некоторых зонах экструдера, а именно:

а) В зоне ввода экструдера.

Подающие элементы обладают функцией транспортировки полимера PPTA (или его сополимера) в зону смешения без прессования полимера. Прессование полимера приводит к образованию агломератов полимера, которые более трудно растворить. В этой зоне можно использовать одно- и двухзаходные подающие в прямом направлении элементы с крупным шагом (Фиг.2Б).

б) В пробке продукта.

Подающие элементы обладают функцией образования барьера между зоной смешения и зоной дегазирования. Этот барьер, называемый пробкой продукта, создается с помощью подающих в обратном направлении элементов. Для достижения эффективной фиксации продукта там следует использовать элементы с мелким шагом, причем по определению длина является более короткой по отношению к длине экструдера. Подходящие длины находятся в диапазоне примерно от 0,5 D до 0,75 D.

в) В зоне дегазирования.

Подающие элементы обладают функцией создания тонкой пленки в зоне дегазирования, что означает, что элементы должны обеспечивать интенсивное транспортирование. Для достижения интенсивного транспортирования следует использовать элементы с крупным шагом. Подходящие длины составляют примерно от 1,25 D до 3 D мм.

г) В зоне подъема давления.

Подающие элементы обладают функцией создания заранее определенного уровня давления в коротком пути экструдера. Для эффективного создания этого уровня давления подающим элементам необходимо обладать мелким шагом. Подходящие длины составляют примерно от 0,5 D до 0,75 D мм.

На Фиг.3 показаны не обладающие функцией транспортировки элементы, которые используют в зоне смешения экструдера.

Основные функции этих элементов заключаются

- в смешении PPTA (или его сополимера) и серной кислоты распределительным образом и удалении гелеобразного блокирующего слоя вокруг полимерной частицы в растворе PPTA (или его сополимера) низкой концентрации в серной кислоте,

- в растворении PPTA (или его сополимера) в серной кислоте. Этот процесс растворения представляет собой диффузионно-контролируемый процесс, требующий некоторого времени.

Поэтому в зоне смешения необходимо использовать смешивающие элементы, не обладающие функцией транспортировки.

Фиг.4 показывает разомкнутые витковые элементы, которые используют в зоне смешения экструдера.

Основные функции этих элементов заключаются

- в транспортировании PPTA (или его сополимера)/серной кислоты через смешивающие элементы и через пробку продукта,

- в смешении PPTA (или его сополимера) и серной кислоты распределительным образом, а также частичном удалении гелеобразного блокирующего слоя вокруг полимерной частицы в растворе PPTA (или его сополимера) низкой концентрации в серной кислоте.

Поэтому в зоне смешения необходимо использовать транспортирующие элементы с разомкнутыми витками.

Конструкцию шнека можно спроектировать с помощью ряда различных элементов, таких как транспортирующие, смешивающие и месильные элементы.

Для проведения процесса растворения PPTA или сополимера в серной кислоте предпочтительной является следующая конструкция шнека.

Элемент зоны ввода предпочтительно обладает длиной 1-6 D, более желательно 3-6 D (D обозначает диаметр шнека в мм), и может обладать длиной от 6 до 9 D и он оснащен транспортирующими элементами, которые являются одно- или двухзаходными. На Фиг.2А и 2Б соответственно изображены одно- и двухзаходные элементы. Одно- и двухзаходные элементы представляют собой хорошо известные подающие элементы, которые не вызывают прессования полимера во время подачи.

Зоны смешения и растворения имеют длину от 15 до 30 D, но предпочтительно от 20 до 23 D, используя не обладающие способностью транспортировать элементы (см. Фиг.3, такие как W&P Igel или Hedgehog и или одно/многорядные зубчатые смесительные аппараты ZME, Berstorff, одно- или многорядные зубчатые смесительные аппараты ZB, а также Clextral многорядные зубчатые смесительные аппараты BMEL) или элементы, обладающие способностью транспортировать прерывисто (см. Фиг.4, такие как аппараты SME типа W&P или аппараты EAZ-ME типа Berstorff). Смешивающие элементы, не обладающие способностью транспортировать, характеризуются тем, что они не вызывают подачу и поэтому полностью заполнены продуктом, обладающим рассеивающим характером смешения. Смешивающие элементы со способностью к прерывистому транспортированию обладают желобом с подающим характером. Эти элементы имеют распределительный характер смешения и необязательно полностью заполнены.

Пробку продукта между растворением и процессом дегазирования создавали с помощью так называемых элементов обратного транспортирования с длиной от 0,1 до 10 D, предпочтительно примерно 1 D. Элементы обратного транспортирования обладают желобом с направлением против часовой стрелки и поэтому вызывают обратное транспортирование.

Зона дегазирования обладает длиной 2-20 D, предпочтительно 6-8 D, и оснащена транспортирующими элементами для получения тонкой пленки в течение короткого времени дегазирования. Эти элементы представляют собой транспортирующие элементы с крупным шагом и интенсивным подающим характером.

Зона подъема давления обладает длиной примерно 2-20 D, но предпочтительно примерно 6-8 D, и сконструирована с транспортирующими элементами. Эти элементы представляют собой транспортирующие элементы с мелким шагом (например, два витка на длину 0,5 D) и интенсивным подающим характером.

Способ по изобретению занимает менее 30 мин, зачастую от 2 до 10 мин, а обычно примерно 4-6 минут. Благодаря короткому времени пребывания любая деградация маловероятна.

Небольшие времена растворения особенно важны при переходе к другой концентрации, что занимает время, которое равно примерно четырехкратному времени пребывания. Таким образом, этот способ, характеризующийся своими небольшими временами пребывания, является экономически привлекательным при производстве различных типов продуктов. Способ также является очень подходящим для введения добавок в полимер или сополимер, таких как красители, проводящие вещества, вещества, регулирующие трение, и им подобные. Такие добавки в принципе можно вводить в любом узле экструдера, но предпочтительно в начальной части экструдера. Твердые вещества, например, можно успешно вводить в загрузочный ковш. При помощи настоящего способа можно приготовить все типы концентраций PPTA или сополимера, поскольку отсутствует стадия твердого раствора, которая в относящихся к предшествующему уровню техники способах при низких концентрациях или с сополимерами вызывает образование большого количества вещества, не отвечающего техническим требованиям.

Вследствие прекрасного характера смешения происходящий в двухшнековом экструдере процесс можно также использовать для эффективного смешения наночастиц с приготовленным раствором полимера или сополимера. Использование двухшнековых экструдеров согласно этому изобретению позволяет достичь очень быстрого растворения PPTA или других арамидных полимеров или сополимеров в серной кислоте, обладает дополнительным преимуществом, состоящим в том, что смешение, дегазирование и подъем давления осуществляют в одном и том же аппарате, а также в том, что можно использовать любой арамидный полимер или сополимер при любой концентрации. Процесс можно осуществлять в режиме онлайн в сочетании с процессом формования, и это приводит к продукту, обладающему улучшенными свойствами и пониженной степенью деградации.

Более того, полное капиталовложение в оборудование в случае процесса растворения является более низким, чем капиталовложения, требуемые для известных способов, так как общий расход энергии для процесса полного растворения является более низким, чем в случае способов предыдущего уровня техники.

К удивлению было также обнаружено, что нити, которые сформовали из прядильных растворов, полученных согласно этому новому способу, обладают лучшими механическими свойствами, такими как более высокие значения предела прочности на разрыв, удлинения при разрыве и разрывной энергии, а также меньшие значения модуля по сравнению с похожими нитями, сформованными из известных прядильных растворов. Поэтому цель изобретения также заключается в придании нитям этих улучшенных свойств.

Изобретение далее проиллюстрировано с помощью следующих не ограничивающих примеров, которые служат исключительно для разъяснения изобретения.

Дозирующие системы

Дозирование PPTA или сополимера происходит в зоне ввода экструдера (загрузочный ковш). Дозирование PPTA проводят при помощи так называемой системы «потеря в весе». Вследствие того обстоятельства, что оборудование для растворения не обладает никакой буферной емкостью, дозирующая система должна обладать высокой точностью.

Дозирующая система серной кислоты (H2SO4) расположена за зоной ввода. Дозирование H2SO4 проводят при помощи шестеренчатого насоса или плунжерного насоса c тремя головками. Поток H2SO4 измеряли при помощи трубки Кориолиса с обратным контролем частоты насоса для дозирования требуемых количеств H2SO4. Поскольку оборудование для растворения не обладает никакой буферной емкостью, дозирующая система должна обладать высокой точностью.

Растворение PPTA (или его сополимера) в H2SO4 происходит в двухшнековом экструдере, изготовленном из материала, который устойчив по отношению к износу оборудования в процессе. Конструкция шнека экструдера должна удовлетворять ряду технических требований, а именно:

- транспортирование в зоне ввода устроено таким образом, что пропускная способность для PPTA/H2SO4 достаточна, чтобы предотвратить попадание любого количества H2SO4 в загрузочный ковш экструдера, что вызывает серьезные проблемы;

- зона смешения/растворения сконструирована таким образом, что эта зона полностью заполнена для обеспечения достаточного времени для процесса растворения без включения участков перегрева в эту зону и достижения максимальной емкости для растворения;

- за зоной смешения/растворения для создания пробки продукта между растворением и дегазированием сконструирована зона обратного транспортирования;

- зона дегазирования сконструирована таким образом, чтобы создать тонкую пленку PPTA/H2SO4 раствора для дегазирования раствора в течение очень короткого промежутка времени (например, от 2 до 8 с);

- зона подъема давления сконструирована таким образом (т.е. посредством подбора частоты вращения экструдера (об/мин) и длины элементов, обеспечивающих подъем давления), чтобы заполнить эту зону на 50% при стандартном давлении на выходе.

Изобретение проиллюстрировано следующими неограничивающими примерами.

ОБЩИЕ МЕТОДИКИ

Определение линейных плотностей

Описанный способ является подходящим для определения линейных плотностей всех типов п-арамидной волоконной пряжи, обладающей номинальной линейной плотностью (LD) от 200 до 25000 дтекс.

Принцип

Линейную плотность (LD) определяют посредством взвешивания доведенной до кондиционного состояния нити отмеренной длины в форме мотка. Эту длину нити измеряют при заданном натяжении. Единицей измерения LD является децитех (дтекс); причем один дтекс определяют как массу одного грамма на 10000 метров длины.

Методика

Нить предварительно высушивали в вентилируемой печи при 45±5°С.

Стандартная атмосфера: температура 20±2°С при относительной влажности 65 ± 2%.

Стандартное предварительно заданное натяжение нити во время наматывания, рассчитанное исходя из номинального значения LD, составляет 5 ± 3,0 мН/текс.

Определение линейной плотности

Используя прецизионную катушку, при предварительно заданном натяжении смотайте моток. Длина L мотка, которая зависит от номинального значения линейной плотности, показана ниже в Таблице 1.

| Таблица 1Длина мотка | |

| Номинальная линейная плотность (дтексы) | Длина мотка (метры) |

| 200-6000 | 20 |

| 6000-25000 | 10 |

Расчет

Линейную плотность (LD) каждого мотка рассчитывают с помощью формулы:

где

М = масса мотка (мг),

L = длина мотка (м).

Линейную плотность (LD) рассчитывали как среднее значение n измерений, включая стандартное отклонение sn-1. Средние значения даны в виде

LD = дтекс (sn-1).

Определение удлинения при приложении силы

Способ является подходящим для определения характеристик сила-удлинение для всех типов волоконной пряжи Twaron, обладающей номинальным значением LD от 200 до 50000 дтекс.

Принцип

Образец (снабженный защитной петлей) закрепляют зажимами разрывной машины (тип CRE), которая действует до разрыва.

Разрывная сила (BF) и удлинение при разрыве (EAB) и различные другие механические характеристики при растяжении задаются компьютерной системой, соединенной с испытательной машиной.

Пневматически закрывающиеся зажимы:

Для значений LD вплоть до 10000 дтекс используют зажимы с обхватом 180°, например Instron cat. No. 2714-032 (прежде тип 4D). Для зажимов можно предусмотреть увеличенный цилиндрический диаметр для создания более высокой зажимающей силы.

Для значений LD между 10000 и 50000 дтекс используют зажимы с обхватом 270°, например Instron cat. No. 2714-107. Зажимные блоки должны быть хорошо отполированными.

Количество петель, которое следует вставить, задается, исходя из уравнения:

где

YT = количество петель на метр нити,

LD = линейная плотность в тексах.

Для значений LD выше 10000 дтекс необходимо вставлять значение YT, равное 30 tpm. Предварительно высушивать крученую пряжу на крутильной катушке в течение 3 часов в вентилируемой печи при 50 ± 5°С и с последующим кондиционированием в течение, по меньшей мере, 16 часов в стандартной атмосфере (температура составляет 20 ± 2°С при относительной влажности 65 ± 2%).

Число измерений для одного лабораторного образца составляет n=3 (не считая испытаний, при которых происходит разрушение зажимов).

Расчет

Предел прочности при разрыве BS (N) рассчитывают как среднее значение n измерений BF.

Удлинение при разрыве EAB рассчитывают следующим образом:

где

L0 = начальная длина (мм), длина при предварительном натяжении 20 мН/текс,

E = удлинение (мм) от начальной длины до удлинения при разрывной силе.

В случае медленного стартового технологического процесса начальную длину рассчитывают следующим образом:

L0 = (Ls + D),

где

Ls = базовая длина (мм) на старте,

D = смещение (мм) движущегося зажима от исходной позиции до позиции, где сила равна заданному предварительному натяжению.

Предел прочности на разрыв BT рассчитывают, используя измеренное значение разрывной силы BF (N) и измеренное значение LD (дтекс) с помощью следующей формулы:

Секущий модуль упругости (CMA) для кривой сила-удлинение представляет собой отношение приращения силы к приращению удлинения между двумя заданными точками на кривой. Формула для расчета CMA выглядит следующим образом:

где

F1 = сила в Н для точки 1, соответствующей 400 мН/текс,

F2 = сила в Н для точки 2, соответствующей 300 мН/текс,

Е1 = удлинение в % для F1,

Е2 = удлинение в % для F2,

LD = линейная плотность в дтексах.

Для получения значения секущего модуля упругости в ГПа необходимо умножить его значение, выраженное в Н/текс, на плотность (D), выраженную в г/см3.

CMA(ГПа) = CMA(Н/текс) × D(г/см3)

Результаты n измерений усредняют, а соответствующее стандартное отклонение sn-1 рассчитывают и представляют в виде BS=N(sn-1).

Пример 1

17 весовых частей PPTA дозировали в двухшнековый экструдер. 83 весовых части H2SO4 вводили в двухшнековый экструдер (за вторым барабаном). Серная кислота имела чистоту 99,8 %. Скорость экструдера составляла около 250 об/мин. Вакуум для дегазирования составлял 40 мбар (абсолютное давление). Давление на выходе экструдера составляло 40 бар. Растворяющая пропускная способность составляла 30 кг/ч. Температура процесса растворения составляла 85°С. Механические свойства являются следующими (Таблица 2).

| Таблица 2 | ||||

| Линейная плотность | Предел прочности на разрыв | Удлинение при разрыве | CMA 300400 модуль | ToAR |

| [дтекс] | [мН/текс] | [%] | [ГПа] | [Дж/г] |

| 965 | 2201 | 4,20 | 69,8 | 46,4 |

| 967 | 2177 | 4,2 | 69,4 | 46 |

| 1365 | 2159 | 4,51 | 63,0 | 48,7 |

| 1369 | 2158 | 4,53 | 61,6 | 48,7 |

| 1370 | 2165 | 4,48 | 63,6 | 48,4 |

| 1612 | 2001 | 4,3 | 59,7 | 43 |

| 1699 | 2064 | 4,63 | 56,0 | 47,2 |

| 1697 | 2012 | 4,50 | 56,6 | 44,7 |

| 2077 | 1936 | 4,69 | 52,6 | 44,9 |

| 2087 | 1955 | 4,68 | 52,9 | 45,4 |

| 2088 | 1931 | 4,68 | 52,55 | 45,0 |

| 2089 | 1931 | 4,61 | 52,9 | 43,9 |

Пример 2

19,5 весовых частей PPTA дозировали в двухшнековый экструдер. 81,5 весовую часть H2SO4 (пропускная способность 28,2 кг/ч) вводили в двухшнековый экструдер (за вторым барабаном). Скорость экструдера составляла примерно 250 об/мин. Вакуум для дегазирования составлял 40 мбар (абсолютное давление). Давление на выходе экструдера составляло 40 бар. Растворяющая пропускная способность составляла 30 кг/ч. Температура процесса растворения составляла 85°С. Механические свойства являются следующими (Таблица 3).

| Таблица 3 | ||||

| Линейная плотность | Предел прочности на разрыв | Удлинение при разрыве | CMA 300400 модуль | ToAR |

| [дтекс] | [мН/текс] | [%] | [ГПа] | [Дж/г] |

| 951 | 2507 | 3,72 | 83,6 | 45,0 |

| 953 | 2531 | 3,74 | 84,5 | 45,7 |

| 1376 | 2365 | 3,75 | 77,2 | 42,6 |

| 1375 | 2412 | 3,84 | 76,7 | 44,3 |

| 1369 | 2449 | 3,79 | 80,6 | 45,0 |

| 1675 | 2372 | 3,96 | 73,8 | 45,4 |

| 1694 | 2312 | 3,93 | 70,1 | 43,2 |

| 1680 | 2395 | 3,99 | 73,6 | 46,0 |

| 2111 | 2340 | 4,10 | 67,7 | 45,5 |

| 2096 | 2348 | 4,19 | 66,0 | 46,5 |

| 2098 | 2345 | 4,11 | 67,8 | 45,6 |

Сравнительный пример 3

19,5 весовых частей PPTA и 81,5 весовую часть H2SO4 растворяли и сформовывали согласно способу предыдущего уровня техники (растворяли в льдообразной H2SO4). Механические свойства являются следующими (Таблица 4).

| Таблица 4 | ||||

| Линейная плотность | Предел прочности на разрыв | Удлинение при разрыве | CMA 300400 модуль | ToAR |

| [дтекс] | [мН/текс] | [%] | [ГПа] | [Дж/г] |

| 950 | 2360 | 3,7 | 82 | 41 |

| 1370 | 2350 | 3,7 | 82 | 42 |

| 1680 | 2340 | 3,9 | 72 | 43 |

| 2100 | 2310 | 4,1 | 66 | 44 |

На Графике (см. фиг.5) наглядно изображено отличие заявляемых в настоящем изобретении нитей от нитей, получаемых согласно предшествующему уровню техники.

Пример 4

19 весовых частей сополимера PPTA/NDC (30% NDC = дихлорид 2,6-нафталиндикарбоновой кислоты) дозировали в двухшнековый экструдер. 81 весовую часть H2SO4 вводили в двухшнековый экструдер (за вторым барабаном). Серная кислота имела чистоту 99,8%. Скорость экструдера составляла примерно 250 об/мин. Вакуум для дегазирования составлял 40 мбар (абсолютное давление). Давление на выходе экструдера составляло 30 бар. Растворяющая пропускная способность составляла 30 кг/ч. Температура процесса растворения составляла 85°С.

Механические свойства являются следующими (Таблица 5).

| Таблица 5 | ||||

| Линейная плотность | Предел прочности на разрыв | Удлинение при разрыве | CMA 300400 модуль | ToAR |

| [дтекс] | [мН/текс] | [%] | [ГПа] | [Дж/г] |

| 1954,6 | 1951 | 4,74 | 75,6 | 48,2 |

| 1968,5 | 1917 | 4,68 | 76,2 | 47,1 |

| 1940,1 | 2005 | 4,70 | 77,8 | 48,8 |

| 1740,9 | 2026 | 4,53 | 81,8 | 47,9 |

Пример 5

19 весовых частей сополимера PPTA/DAPBI (10% DAPBI = 5(6)-амино-2-пара-аминофенилбензимидазол) дозировали в двухшнековый экструдер. 81 весовую часть H2SO4 вводили в двухшнековый экструдер (за вторым барабаном). Серная кислота имеет чистоту 99,8%. Скорость экструдера составляла примерно 250 об/мин. Вакуум для дегазирования составлял 40 мбар (абсолютное давление). Давление на выходе экструдера составляло 60 бар. Растворяющая пропускная способность составляла 30 кг/ч. Температура процесса растворения составляла 85°С. Механические свойства являются следующими (Таблица 6).

| Таблица 6 | ||||

| Линейная плотность | Предел прочности на разрыв | Удлинение при разрыве | CMA 300400 модуль | ToAR |

| [дтекс] | [мН/текс] | [%] | [ГПа] | [Дж/г] |

| 1789,5 | 2057 | 3,87 | 85,4 | 42 |

| 1481,0 | 2051 | 3,849 | 86,4 | 41,1 |

| 1283,5 | 2050 | 3,70 | 90,3 | 39,5 |

| 1777,7 | 1998 | 3,848 | 85,6 | 40,5 |

Пример 6

18 весовых частей сополимера PPTA/DAPBI (50% DAPBI) дозировали в 20 мм двухшнековый экструдер (40 D). 82 весовых части серной кислоты вводили в двухшнековый экструдер за 95 мм (= 4,75 D). Серная кислота имела чистоту 99,8%. Скорость экструдера составляла 300 об/мин. Уровень вакуума для дегазирования составлял 50 мбар (абсолютное давление). Давление на выходе экструдера составляло приблизительно 50 бар. Растворяющая пропускная способность составляла 900 г/ч. Температура процесса растворения составляла 90°С. Механические свойства являются следующими (Таблица 7).

| Таблица 7 | ||||

| Линейная плотность | Предел прочности на разрыв | Удлинение при разрыве | CMA 300400 модуль | ToAR |

| [дтекс] | [мН/текс] | [%] | [ГПа] | [Дж/г] |

| 113 | 1404 | 5,5 | 43 | 40 |

| 112 | 1377 | 5,3 | 45 | 38 |

| 111 | 1379 | 5,2 | 46 | 38 |

| 112 | 1399 | 5,4 | 46 | 39 |

| 77 | 1346 | 4,6 | 60 | 33 |

| 77 | 1388 | 4,7 | 60 | 35 |

Пример 7

17 весовых частей сополимера PPTA/DAPBI (70% DAPBI) дозировали в 20 мм двухшнековый экструдер (40 D). 83 весовых части серной кислоты вводили в двухшнековый экструдер за 95 мм (= 4,75 D). Серная кислота имела чистоту 99,8%. Скорость экструдера составляла 300 об/мин. Уровень вакуума для дегазирования составлял 50 мбар (абсолютное давление). Давление на выходе экструдера составляло приблизительно 20 бар. Растворяющая пропускная способность составляла 1400 г/ч. Температура процесса растворения составляла 110°С. Механические свойства являются следующими (Таблица 8).

| Таблица 8 | ||||

| Линейная плотность | Предел прочности на разрыв | Удлинение при разрыве | CMA 300400 модуль | ToAR |

| [дтекс] | [мН/текс] | [%] | [ГПа] | [Дж/г] |

| 193 | 611 | 3,4 | 30 | 14 |

| 154 | 790 | 6,2 | 15 | 29 |

Пример 8

19 весовых частей сополимера PPTA/NDC (30% NDC) дозировали в 20 мм двухшнековый экструдер (40 D). 81 весовую часть серной кислоты вводили в двухшнековый экструдер за 95 мм (= 4,75 D). Серная кислота имела чистоту 99,8%. Скорость экструдера составляла 300 об/мин. Уровень вакуума для дегазирования составлял 50 мбар (абсолютное давление). Давление на выходе экструдера составляло приблизительно 36 бар. Растворяющая пропускная способность составляла 1500 г/ч. Температура процесса растворения составляла 80°С. Механические свойства являются следующими (Таблица 9).

| Таблица 9 | ||||

| Линейная плотность | Предел прочности на разрыв | Удлинение при разрыве | CMA 300400 модуль | ToAR |

| [дтекс] | [мН/текс] | [%] | [ГПа] | [Дж/г] |

| 117 | 1822 | 3,9 | 93 | 39 |

| 106 | 1835 | 3,9 | 95 | 39 |

| 101 | 1808 | 3,9 | 85 | 38 |

| 93 | 1854 | 3,8 | 98 | 39 |

| 77 | 1852 | 3,6 | 103 | 37 |

| 64 | 1767 | 3,3 | 103 | 33 |

Пример 9

19 весовых частей сополимера PPTA/NDC (50% NDC) дозировали в 20 мм двухшнековый экструдер (40 D). 81 весовую часть серной кислоты вводили в двухшнековый экструдер за 95 мм (= 4,75 D). Серная кислота имела чистоту 99,8%. Скорость экструдера составляла 300 об/мин. Уровень вакуума для дегазирования составлял 50 мбар (абсолютное давление). Давление на выходе экструдера составляло приблизительно 36 бар. Растворяющая пропускная способность составляла 1500 г/ч. Температура процесса растворения составляла 80°С. Механические свойства являются следующими (Таблица 10).

| Таблица 10 | ||||

| Линейная плотность | Предел прочности на разрыв | Удлинение при разрыве | CMA 300400 модуль | ToAR |

| [дтекс] | [мН/текс] | [%] | [ГПа] | [Дж/г] |

| 115 | 1601 | 3,7 | 87 | 32 |

| 103 | 1653 | 3,6 | 88 | 32 |

| 93 | 1634 | 3,5 | 94 | 32 |

| 88 | 1618 | 3,4 | 95 | 31 |

| 77 | 1581 | 3,2 | 98 | 28 |

Пример 10

19 весовых частей сополимера PPTA/NDC (70% NDC) дозировали в 20 мм двухшнековый экструдер (40 D). 81 весовую часть серной кислоты вводили в двухшнековый экструдер за 95 мм (= 4,75 D). Серная кислота имела чистоту 99,8%. Скорость экструдера составляла 300 об/мин. Уровень вакуума для дегазирования составлял 50 мбар (абсолютное давление). Давление на выходе экструдера составляло приблизительно 35 бар. Растворяющая пропускная способность составляла 1500 г/ч. Температура процесса растворения составляла 80°С. Механические свойства являются следующими (Таблица 11).

| Таблица 11 | ||||

| Линейная плотность | Предел прочности на разрыв | Удлинение при разрыве | CMA 300400 модуль | ToAR |

| [дтекс] | [мН/текс] | [%] | [ГПа] | [Дж/г] |

| 113 | 1463 | 3,5 | 88 | 29 |

| 103 | 1454 | 3,4 | 88 | 27 |

| 101 | 1444 | 3,2 | 94 | 26 |

| 73 | 1448 | 3,0 | 102 | 25 |

| 83 | 1444 | 3,2 | 96 | 26 |

| 73 | 1025 | 2,4 | 82 | 14 |

1. Способ растворения РРТА или его сополимеров в серной кислоте с использованием двухшнекового экструдера, обладающего транспортирующими, смешивающими и месильными элементами, включающего зону ввода, промежуточную зону, зону смешения, зону обратного транспортирования, зону дегазирования и зону подъема давления, где способ включает стадии:транспортирования РРТА или его сополимера в зону ввода при пропускной способности достаточно низкой для предотвращения попадания серной кислоты в зону ввода;введения серной кислоты в зону ввода или промежуточную зону;по существу, полного заполнения зоны смешения для предоставления достаточного времени для смешения и растворения РРТА или его сополимера в серной кислоте, чтобы получить раствор РРТА или его сополимера в серной кислоте;создания после зоны смешения зоны обратного транспортирования для получения пробки продукта между зоной смешения и зоной дегазирования;создания тонкой пленки раствора РРТА или его сополимера в серной кислоте в зоне дегазирования для дегазирования раствора;введения раствора в зону подъема давления на выходе для частичного заполнения этой зоны и выхода из двухшнекового экструдера.

2. Способ по п.1, где время пребывания РРТА или его сополимера в двухшнековом экструдере составляет менее 30 мин, предпочтительно между 2 и 10 мин, более желательно между 4 и 6 мин.

3. Способ по п.1 или 2, где зона ввода обладает длиной от 3 до 6 D, оснащенная одно- или двухзаходным транспортирующим элементом.

4. Способ по п.1 или 2, где зона смешения имеет длину 20-23 D, оснащенная смешивающими элементами, обладающими и не обладающими транспортирующим характером.

5. Способ по п.1 или 2, где зона обратного транспортирования обладает элементами обратного транспортирования, имеющими длину примерно 1 D.

6. Способ по п.1 или 2, где зона дегазирования, оснащенная транспортирующими элементами, обладает длиной 6-8 D.

7. Способ по п.1 или 2, где зона подъема давления, оснащенная подающими элементами, имеющими мелкий шаг от 0,5 D до 0,75 D мм, обладает длиной 2-20 D.

8. Способ по п.1 или 2, где РРТА или его сополимер смешивают с наночастицами и серной кислотой или в котором раствор РРТА или его сополимера в серной кислоте смешивают с наночастицами.

9. Нить, сформованная из прядильного раствора, получаемого способом по любому из пп.1-7, обладающая улучшенными значениями предела прочности на разрыв, удлинения и/или разрывной энергией по сравнению с нитями, изготовленными с использованием прядильных растворов предшествующего уровня техники.