Буровое долото и способ его изготовления

Иллюстрации

Показать всеПредложенная группа изобретений относится к породоразрушающему инструменту, в частности к способу изготовления буровых долот с неподвижными режущими элементами. Техническим результатом является увеличение срока службы инструмента за счет повышения износостойкости, прочности и ударной вязкости корпуса долота. Корпус бурового долота с неподвижными режущими элементами выполнен из спеченного материала металлургического порошка. При этом металлургический порошок включает твердые частицы, содержащие, по меньшей мере, один из следующих материалов: карбид, нитрид, борид, силицид, оксид и их твердые растворы, и связку, составляющую до 35% от веса металлургического порошка и содержащую, по меньшей мере, один металл, выбранный из следующих материалов: кобальт, никель, железо и их сплавов. Способ изготовления корпуса долота с неподвижными режущими элементами включает следующие стадии: уплотнение металлургического порошка для формирования сырой, неспеченной заготовки или уплотненного порошка и формирование корпуса долота с неподвижными режущими элементами, по существу, состоящего из композиционного материала неспеченной заготовки. 3 н. и 47 з.п. ф-лы, 18 ил., 2 табл.

Реферат

Настоящее изобретение относится к усовершенствованию бурового долота и способов их изготовления, в частности, оно относится к корпусу долота, коническим шарошкам, вставным коническим шарошкам, шарошкам и долоту для бурения и способам их изготовления.

Предшествующий уровень техники

Буровое долото может иметь неподвижные или вращающиеся режущие элементы. Долото с неподвижными режущими элементами обычно включает корпус долота, изготовленный из стали путем механической обработки или полученный путем пропитки слоя твердых частиц, например, литого карбида (WC+W2C), карбида вольфрама (WC) и/или спеченного цементированного карбида связкой, такой как, например, сплав на основе меди. Несколько режущих вставок крепятся к корпусу долота в заранее определенных положениях, чтобы оптимизировать резание. Корпус долота может быть закреплен на стальном хвостовике, который обычно включает соединение на основе резьбового ниппеля, при помощи которого долото крепится к приводному валу забойного двигателя или к бурильной трубе с дальнего конца бурильной колонны.

Долото со стальным корпусом обычно изготавливают при механической обработке круглой заготовки до требуемой формы с получением необходимых наружной поверхности и внутренних элементов. Для нанесения износостойких материалов на переднюю поверхность корпуса долота и другие важные зоны внешней поверхности могут быть использованы технологии наплавки.

При обычном способе изготовления корпуса долота из твердых частиц и связки форму фрезеруют или механически обрабатывают, чтобы задать элементы внешней поверхности корпуса долота. Для создания или улучшения наружной поверхности корпуса может также потребоваться дополнительно ручное фрезерование или работа с глиной.

После получения формы в ее полость может устанавливаться предварительно отформованная заготовка из стали, которая предназначена для внутреннего усиления корпуса долота и используется как матрица при создании соединения с помощью ниппеля после изготовления. Кроме того, в полость формы могут устанавливаться и другие вставки из песка, графита, переходного или огнеупорного металла, которые образуют внутренние каналы для текучей среды, гнезда для режущих элементов, выступы, площадки, сужающие насадки, канавки для отходов, либо другие внутренние или топографические элементы корпуса долота. Любые используемые вставки должны иметь точное расположение для обеспечения должного позиционирования режущих элементов, насадок, канавок для отходов и т.д. в готовом долоте.

Затем в форму могут засыпаться требуемые твердые частицы, которые уплотняются до необходимой плотности. После чего твердые частицы пропитываются расплавленной связкой, которая затвердевает с получением твердого корпуса долота, содержащего дисперсную фазу из твердых частиц в сплошной фазе связки.

После этого может быть осуществлена сборка корпуса и других компонентов бурового долота. Например, к корпусу может быть приварен или иным образом прикреплен резьбовой хвостовик, а в гнездах для режущих вставок, например, при помощи пайки, склеивания или механического соединения могут быть закреплены режущие элементы или вставки (в типичном случае из цементированного карбида вольфрама либо алмаза или поликристаллического синтетического алмаза). В качестве альтернативы режущие вставки могут быть закреплены на передней поверхности корпуса долота во время нагрева в печи или пропитки, если используются термически стабильные сорта поликристаллического синтетического алмаза.

Вращающиеся буровые долота, используемые для разведки нефти и газа, обычно содержат режущие вставки из цементированного карбида, прикрепленные к шарошкам, которые являются частью собираемого долота с конической шарошкой или содержат фрезерованные зубья, выполненные в режущем элементе при помощи механической обработки. В типичном случае фрезерованные зубья подвергают наплавке из карбида вольфрама в матрице из легированной стали. Корпус долота с конической шарошкой обычно изготовлен из легированной стали.

Буровые долота обычно прикрепляют к концу буровой колонны, которая приводится во вращение с поверхности или при помощи гидравлических забойных двигателей, расположенных непосредственно над долотом на буровой колонне. Буровой раствор нагнетается вниз через полую буровую колонну и выходит через насадки, выполненные в корпусе долота. Буровой раствор охлаждает и смазывает долото по мере его вращения, а также выносит материал, срезаемый этим долотом, на поверхность.

Корпус и другие элементы бурового долота подвержены многим типам износа, так как они работают в агрессивной скважинной среде. Одним из наиболее частых типов износа является абразивный износ, обусловленный контактом с абразивными породами. В дополнение к этому буровой раствор, содержащий кусочки породы, вызывает эрозионное изнашивание долота.

Срок службы бурового долота является функцией не только износостойкости вставок из поликристаллического синтетического алмаза или цементированного карбида, но и износостойкости корпуса долота (в случае долота с неподвижными режущими элементами) или шарошек (в случае долота с конической шарошкой). Одним из способов увеличения срока службы бурового долота является использование корпусов или шарошек, изготовленных из материалов с улучшенными комбинациями прочности, ударной вязкости и стойкости к абразивному истиранию/эрозионному изнашиванию.

Таким образом, целью настоящего изобретения является создание усовершенствованного корпуса бурового долота, имеющего повышенную износостойкость, прочность и ударную вязкость.

Сущность изобретения

Согласно изобретению создано буровое долото с неподвижными режущими элементами, содержащий спеченный материал из металлургического порошка, включающего твердые частицы, содержащие, по меньшей мере, один из следующих материалов: карбид, нитрид, борид, силицид, оксид и их твердые растворы, и связку, составляющую до 35% от веса металлургического порошка и содержащую, по меньшей мере, один металл, выбранный из кобальта, никеля, железа и их сплавов.

Связка может иметь температуру плавления в интервале от 1050°С до 1350°С.

Связка может дополнительно содержать, по меньшей мере, один компонент, понижающий температуру плавления, выбранный из, по меньшей мере, одного из следующих материалов: карбид переходного металла, борид или силицид с содержанием до 60 весовых процентов, переходный металл с содержанием до 50 весовых процентов, бор с содержанием до 10 весовых процентов, кремний с содержанием до 20 весовых процентов, хром с содержанием до 20 весовых процентов и марганец с содержанием до 25 весовых процентов от общего веса связки. Компонент, понижающий температуру плавления, может представлять собой, по меньшей мере, один из следующих материалов: карбид вольфрама, борид и силицид с содержанием в диапазоне от 30 до 60 весовых процентов от общего веса связки.

Твердые частицы могут представлять собой, по меньшей мере, одно из следующего: отдельные одиночные кристаллы, поликристаллические частицы, твердые растворы, поликристаллические частицы, содержащие, по меньшей мере, две фазы, спеченные гранулы, содержащие связку, и спеченные гранулы без связки.

Твердые частицы могут содержать, по меньшей мере, один карбид переходного металла, выбранный из карбида титана, карбида хрома, карбида ванадия, карбида циркония, карбида гафния, карбида тантала, карбида молибдена, карбида ниобия и карбида вольфрама.

Карбид может представлять собой, по меньшей мере, один карбид переходного металла, выбранный из карбида титана, карбида хрома, карбида ванадия, карбида циркония, карбида гафния, карбида тантала, карбида молибдена, карбида ниобия и карбида вольфрама.

Карбид переходного металла, содержащийся в твердых частицах, может представлять собой карбид вольфрама.

Связка может дополнительно содержать, по меньшей мере, один карбид переходного металла, выбранный из карбида титана, карбида тантала, карбида ниобия, карбида хрома, карбида молибдена, карбида бора, карбида углерода, карбида кремния и карбида рутения.

Концентрация карбида переходного металла в металлургическом порошке может находиться в диапазоне от 30 до 99 объемных процентов.

Корпус может дополнительно содержать, по меньшей мере, одну вставку из цементированного карбида, прикрепленную к спеченному материалу, которая может включать, по меньшей мере, одно гнездо для режущего элемента.

Связка может составлять более 20 объемных процентов металлургического порошка, от 20 до 60 объемных процентов металлургического порошка, от 20 до 50 объемных процентов металлургического порошка или от 25 до 40 объемных процентов металлургического порошка.

Твердые частицы могут содержать кристаллы, содержащие карбиды вольфрама, а связка содержит кобальт.

Корпус может дополнительно содержать хвостовик из легированной стали, прикрепленный к спеченному материалу.

Спеченный материал может иметь сопротивление поперечному разрыву, превышающее 300 фунт/кв.дюйм, или сопротивление поперечному разрыву, превышающее 280 фунт/кв.дюйм, и модуль Юнга, превышающий 55000000 фунт/кв.дюйм

Согласно изобретению создан способ изготовления корпуса долота с неподвижными режущими элементами, включающий следующие стадии:

уплотнение металлургического порошка для формирования сырой, неспеченной заготовки, причем металлургический порошок содержит множество твердых частиц, выбранных из группы, состоящей из карбидов, нитридов, боридов, силицидов, оксидов и их твердых растворов, и связующий материал, составляющий до 35% от веса металлургического порошка и содержащий металл, выбранный из группы, состоящей из кобальта, никеля, железа и их сплавов;

формирование корпуса долота с неподвижными режущими элементами, по существу, состоящего из композиционного материала неспеченной заготовки.

Способ может дополнительно включать размещение режущего элемента в гнезде, образованном в сформированном корпусе долота.

Формирование корпуса долота может дополнительно включать в себя предварительное спекание неспеченной заготовки для формирования предварительно спеченной заготовки и спекание предварительно спеченной заготовки.

Способ может дополнительно включать в себя механическую обработку предварительно спеченной заготовки перед спеканием предварительно спеченной заготовки, механическую обработку неспеченной заготовки перед предварительным спеканием неспеченной заготовки, механическую обработку, по меньшей мере, одного гнезда для режущего элемента в неспеченной заготовке.

Уплотнение металлургического порошка может включать в себя прессование металлургического порошка.

Прессование металлургического порошка может включать в себя изостатическое прессование металлургического порошка.

Множество твердых частиц могут содержать карбид переходного металла, выбранный из группы, состоящей из карбида титана, карбида хрома, карбида ванадия, карбида циркония, карбида гафния, карбида тантала, карбида молибдена, карбида ниобия и карбида вольфрама.

Спекание предварительно спеченной заготовки можно осуществлять под давлением 300-2000 фунт/кв.дюйм и при температуре 1350-1500°С.

Металлургический порошок может содержать первую область, имеющую первый состав, и вторую область, имеющую второй состав.

Способ может дополнительно включать в себя выполняемые до уплотнения металлургического порошка размещение первого состава металлургического порошка в первой области полости формы для неспеченной заготовки и размещение второго состава металлургического порошка во второй области полости.

Способ может дополнительно включать в себя прикрепления хвостовика к корпусу долота.

Механическая обработка может включать в себя механическую обработку, по меньшей мере, одного гнезда для режущего элемента в предварительно спеченной заготовке.

Сформированный корпус долота имеет сопротивление поперечному разрыву, превышающее 300 фунт/кв.дюйм, и модуль Юнга, превышающий 55000000 фунт/кв.дюйм.

Согласно другому варианту выполнения способ изготовления корпуса бурового долота с неподвижными режущими элементами включает следующие стадии:

уплотнение металлургического порошка для формирования уплотненного порошка, причем металлургический порошок содержит множество твердых частиц, выбранных из группы, состоящей из карбидов, нитридов, боридов, силицидов, оксидов и их твердых растворов, и связующий материал, составляющий до 35% от веса металлургического порошка и содержащий металл, выбранный из группы, состоящей из кобальта, никеля, железа и их сплавов;

формирование корпуса долота с неподвижными режущими элементами, по существу состоящего из уплотненного порошка, включающее в себя, по меньшей мере, одну стадию спекания уплотненного порошка.

Способ может дополнительно включать в себя размещение режущего элемента в гнезде, образованном в сформированном корпусе долота.

Формирование корпуса долота может включать в себя предварительное спекание уплотненного порошка для формирования предварительно спеченной заготовки и спекание предварительно спеченной заготовки.

Способ может дополнительно включать в себя механическую обработку предварительно спеченной заготовки перед спеканием предварительно спеченной заготовки.

Уплотнение металлургического порошка может включать в себя прессование металлургического порошка.

Прессование металлургического порошка может включать в себя изостатическое прессование металлургического порошка.

Множество твердых частиц могут содержать карбид переходного металла, выбранный из группы, состоящей из карбида титана, карбида хрома, карбида ванадия, карбида циркония, карбида гафния, карбида тантала, карбида молибдена, карбида ниобия и карбида вольфрама.

Спекание предварительно спеченной заготовки можно осуществлять под давлением 300-2000 фунт/кв.дюйм и при температуре 1350-1500°С.

Металлургический порошок может содержать первую область, имеющую первый состав, и вторую область, имеющую второй состав.

Способ может дополнительно включать в себя выполняемые до уплотнения металлургического порошка размещение первого состава металлургического порошка в первой области полости формы и размещение второго состава металлургического порошка во второй области полости.

Способ может дополнительно включать в себя прикрепления хвостовика к корпусу долота.

Механическая обработка может включать в себя механическую обработку, по меньшей мере, одного гнезда для режущего элемента в предварительно спеченной заготовке.

Сформированный корпус долота может иметь сопротивление поперечному разрыву, превышающее 300 фунт/кв.дюйм, и модуль Юнга, превышающий 55000000 фунт/кв.дюйм.

Если не указано иное, все числа, выражающие количества ингредиентов, время, температуры и т.д., используемые в настоящем описании и пунктах приложенной формулы изобретения, должны восприниматься как изменяемые во всех случаях с применением термина "приблизительно". Соответственно, если не указано обратное, числовые параметры, указанные в приведенном ниже описании и пунктах приложенной формулы изобретения, являются приблизительными величинами, которые могут меняться в зависимости от требуемых свойств, которые необходимо получить при использовании настоящего изобретения. По крайней мере, и не в качестве попытки ограничить применение принципа эквивалентов к объему, определенному пунктами приложенной формулы изобретения, каждый числовой параметр должен восприниматься, по меньшей мере, с точки зрения числа указанных значащих цифр и с применением обычных способов округления.

Несмотря на то что числовые диапазоны и параметры, задающие объем изобретения, являются приблизительными величинами, числовые значения, указанные в конкретных примерах, приведены как можно более точно. Однако любое числовое значение может содержать определенные ошибки, неизбежно возникающие из стандартных отклонений, имеющихся при измерениях в ходе проведения соответствующих испытаний.

Специалисту станут очевидными приведенные ниже детали и преимущества настоящего изобретения при рассмотрении последующего подробного описания вариантов его реализации.

Специалист может также оценить такие дополнительные детали и преимущества настоящего изобретения при реализации на практике и/или использовании его вариантов.

Краткое описание чертежей

Отличительные особенности и преимущества настоящего изобретения могут быть лучше поняты при обращении к сопровождающим чертежам, на которых изображено следующее:

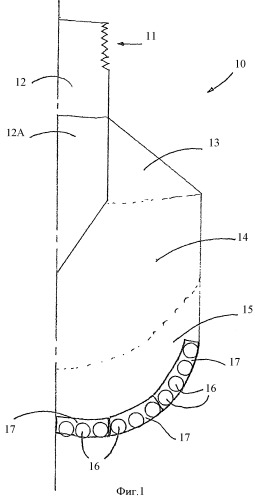

Фиг.1 изображает схематичное поперечное сечение одного из вариантов корпуса бурового долота;

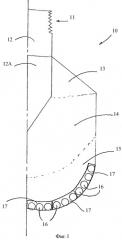

Фиг.2 - график результатов дифференциального термического анализа (ДТА) с двумя циклами при нагреве от 900 до 1400°С со скоростью увеличения температуры 10°С/мин в атмосфере аргона для образца, содержащего приблизительно 45% карбида вольфрама и приблизительно 55% кобальта;

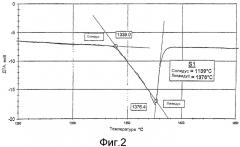

Фиг.3 - график результатов ДТА с двумя циклами при нагреве от 900 до 1300°С со скоростью увеличения температуры 10°С/мин в атмосфере аргона для образца, содержащего приблизительно 45% карбида вольфрама, приблизительно 53% кобальта и приблизительно 2% бора;

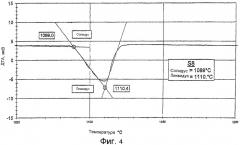

Фиг.4 - график результатов ДТА с двумя циклами при нагреве от 900 до 1400°С со скоростью увеличения температуры 10°С/мин в атмосфере аргона для образца, содержащего приблизительно 45% карбида вольфрама, приблизительно 53% никеля и приблизительно 2% бора;

Фиг.5 - график результатов ДТА с двумя циклами при нагреве от 900 до 1200°С со скоростью увеличения температуры 10°С/мин в атмосфере аргона для образца, содержащего приблизительно 96,3% никеля и приблизительно 3,7% бора;

Фиг.6 - график результатов ДТА с двумя циклами при нагреве от 900 до 1300°С со скоростью увеличения температуры 10°С/мин в атмосфере аргона для образца, содержащего приблизительно 88,4% никеля и приблизительно 11,6% кремния;

Фиг.7 - график результатов ДТА с двумя циклами при нагреве от 900 до 1200°С со скоростью увеличения температуры 10°С/мин в атмосфере аргона для образца, содержащего приблизительно 96% кобальта и приблизительно 4% бора;

Фиг.8 - график результатов ДТА с двумя циклами при нагреве от 900 до 1300°С со скоростью увеличения температуры 10°С/мин в атмосфере аргона для образца, содержащего приблизительно 87,5% кобальта и приблизительно 12,5% кремния;

Фиг.9 - микрофотоснимок материала, полученного путем пропитки массы твердых частиц связкой, состоящей фактически из кобальта и бора;

Фиг.10 - микрофотоснимок материала, полученного путем пропитки массы твердых частиц связкой, состоящей фактически из кобальта и бора;

Фиг.11 - микрофотоснимок материала, полученного путем пропитки массы твердых частиц связкой, состоящей фактически из кобальта и бора;

Фиг.12 - микрофотоснимок материала, полученного путем пропитки массы твердых частиц связкой, состоящей фактически из кобальта и бора;

Фиг.13 - микрофотоснимок материала, полученного путем пропитки массы частиц литого карбида и вставки из цементированного карбида связкой, состоящей фактически из кобальта и бора;

Фиг.14 - внешний вид одного из вариантов корпуса долота, соответствующего настоящему изобретению;

Фиг.15А, 15B и 15С - графики данных для испытаний на усталость при изгибе с вращением для композиций, которые могут быть использованы в вариантах реализации настоящего изобретения, включая FL-25, содержащего приблизительно 25 объемных процентов связки (фиг.15А), FL-30, содержащего приблизительно 30 объемных процентов связки (фиг.15B), и FL-35, содержащего приблизительно 35 объемных процентов связки (фиг.15С);

Фиг.16 - внешний вид одного из вариантов конической шарошки, соответствующей настоящему изобретению.

Описание изобретения

Варианты реализации настоящего изобретения относятся к композиции для изготовления корпусов буровых долот, конических шарошек, вставных конических шарошек, шарошек и зубьев буровых долот с конической шарошкой, а также к способам изготовления таких изделий. Кроме того, способ может использоваться для изготовления других изделий. Некоторые варианты корпуса долота, соответствующего настоящему изобретению, содержат, по меньшей мере, одну дисперсную твердую фазу и сплошную фазу связки, связывающую твердую фазу. Варианты композиций и способов, предлагаемых настоящим изобретением, обеспечивают увеличенный срок службы для полученных с их применением корпуса долота, конических шарошек, вставных конических шарошек, зубьев и шарошек и таким образом увеличивают срок службы бурового долота или другого инструмента. Материал корпуса долота, конической шарошки, вставной конической шарошки обеспечивает неизменность свойств в любой части изделия.

На фиг.1 показан типичный корпус 10 бурового долота с неподвижными режущими элементами. В общем случае корпус 10 содержит средство 11 крепления на хвостовике 12 и необработанную часть 12А, включенную в корпус 10. Хвостовик 12, необработанная часть 12А и ниппель могут быть независимо изготовлены из легированной стали либо, по меньшей мере, одной дисперсной твердой фазы и сплошной фазы связки, и средство 11 крепления, хвостовик 12 и необработанная часть 12А могут быть прикреплены к корпусу долота при помощи любого способа, например пайки, резьбовых соединений, штифтов, шпонок, горячей посадки, клеящих веществ, диффузионной сварки, посадки с натягом или любого другого механического или химического соединения. Однако в вариантах реализации настоящего изобретения хвостовик 12, включающий средство крепления, может быть изготовлен из легированной стали либо той же или отличающейся композиции твердых частиц в связке по сравнению с другими частями корпуса долота. По сути, корпус 10 долота может конструктивно иметь различные части, и каждая часть может характеризоваться отличающимися концентрацией, составом и размером кристаллов твердых частиц или связки. Это позволяет регулировать свойства конкретных частей изделия так, как это требуется в конкретном варианте применения. По сути, изделие может быть выполнено таким образом, что свойства или состав при переходе от части к части могут меняться резко или постепенно. Примерный корпус 10 долота, показанный на фиг.1, имеет три части. Например, верхняя часть 13 может содержать дисперсную твердую фазу из вольфрама и/или карбида вольфрама, средняя часть 14 может содержать дисперсную твердую фазу из крупнозернистых литого карбида вольфрама (W2C, WC), карбида вольфрама и/или спеченных частиц цементированного карбида, а нижняя часть 15, если таковая имеется, может содержать дисперсную твердую фазу из мелкозернистых литого карбида, карбида вольфрама и/или спеченных частиц цементированного карбида. Корпус 10 также включает гнезда 16, которые расположены внизу этого корпуса и в которых могут быть установлены режущие вставки. Эти гнезда могут быть выполнены в корпусе непосредственно при изготовлении формы, при механической обработке сырой или полуобработанной заготовки как вставки, например, установленные во время изготовления корпуса, либо как вставки, прикрепленные после создания корпуса при помощи пайки или другого способа крепления, как описано выше. Корпус 10 может также включать внутренние каналы для текучей среды, выступы, площадки, насадки, канавки для отходов и любые другие обычные поверхностные элементы корпуса. В качестве варианта эти элементы могут задаваться предварительно отформованными вставками, например вставками 17, которые расположены в подходящих местах формы для корпуса. Варианты реализации настоящего изобретения включают корпусы буровых долот, содержащие вставки из цементированного карбида. В обычном корпусе частицы твердой фазы закреплены в матрице из сплава на основе меди, такого как латунь или бронза. Варианты корпуса, соответствующего настоящему изобретению, могут содержать или быть изготовлены с использованием новых типов связки, чтобы придать этому корпусу повышенные износостойкость, прочность и ударную вязкость.

Процесс получения твердых частиц, заключенных в связке, в типичном случае включает уплотнение металлургического порошка (в типичном случае керамики в виде макрочастиц и металла-связки) с созданием сырой заготовки. Могут применяться процессы консолидации порошка, в которых используются обычные технологии, такие как механическое или гидравлическое прессование в жестких пресс-формах, а также изостатическое прессование увлажненной массы или полусухое изостатическое прессование. После чего сырая заготовка может подвергаться предварительному или полному спеканию для дальнейших консолидации и уплотнения порошка. Предварительное спекание приводит только к частичным консолидации и уплотнению детали. Сырая заготовка может подвергаться предварительному спеканию при более низкой температуре по сравнению с температурой, достигаемой в ходе операции окончательного спекания, чтобы получить предварительно спеченную заготовку ("полуобработанную заготовку"). Полуобработанная заготовка имеет относительно низкие твердость и прочность по сравнению с готовым, полностью спеченным изделием, которые значительно выше по сравнению с сырой заготовкой. При изготовлении изделие может подвергаться механической обработке как сырая заготовка, полуобработанная заготовка или как полностью спеченное изделие. В типичном случае обрабатываемость сырой или полуобработанной заготовки существенно лучше обрабатываемости полностью спеченного изделия. Механическая обработка сырой или полуобработанной заготовки может оказаться выгодной, если полностью спеченную деталь трудно обрабатывать, или это потребует шлифования для соответствия требованиям окончательных допусков на размеры. Также могут использоваться и другие способы улучшения обрабатываемости детали, например добавление веществ, способствующих механической обработке, чтобы устранить пористость заготовки, типичным таким веществом является полимер. И, наконец, может выполняться спекание при температуре существования жидкой фазы в обычных вакуумных печах либо при высоких давлениях в печи SinterHip. Заготовка может спекаться при избыточном давлении, составляющем 300-2000 фунт/кв.дюйм, и температуре 1350-1500°С. Предварительное спекание и спекание заготовки приводит к удалению смазывающих веществ, восстановлению оксидов, уплотнению и улучшению микроструктуры. Как указано выше, после спекания корпус долота, коническая шарошка, вставная коническая шарошка или шарошка могут быть дополнительно соответствующим образом механически обработаны или отшлифованы для получения окончательной конфигурации.

Настоящим изобретением также предлагается способ изготовления корпуса бурового долота, конической шарошки, вставной конической шарошки или шарошки с частями, состав которых имеет различные свойства. Один из вариантов способа включает размещение первого металлургического порошка в первой части полости формы и второго металлургического порошка во второй части полости формы. В некоторых вариантах форма может быть разделена на две или более частей, например, путем установки физической перегородки, такой как бумага или полимерный материал, в полости формы для отделения упомянутых частей. Металлургические порошки могут выбираться таким образом, чтобы обеспечить после консолидации и спекания получение цементированных карбидов, имеющих требуемые свойства, описанные выше. В другом варианте часть, по меньшей мере, первого металлургического порошка и второго металлургического порошка размещается внутри формы в контакте, без перегородок. Для создания отдельных частей без использования физических перегородок вместе с металлургическими порошками может применяться воск или другая связка.

Изделие с постепенным изменением в свойствах или составе также может быть получено, например, путем размещения первого металлургического порошка в первой части формы. Вторая часть формы может затем быть заполнена металлургическим порошком, содержащим смесь упомянутого первого металлургического порошка и второго металлургического порошка. Эта смесь приведет к получению изделия, по меньшей мере, одно из свойств которого является промежуточным между аналогичными свойствами в изделии, изготовленном при использовании первого и второго металлургических порошков независимо. Этот процесс может быть повторен до получения в форме требуемого градиента состава или композиционной структуры и в типичном случае завершится заполнением части формы вторым металлургическим порошком. Варианты этого процесса могут также выполняться с использованием или без использования физических перегородок. Дополнительные части могут быть заполнены отличающимися материалами, например третьим металлургическим порошком или даже изделием, которое ранее пропитано медным сплавом. Затем к форме может быть применено изостатическое сжатие для консолидации металлургических порошков с получением заготовки. Эту заготовку впоследствии спекают для дальнейшего ее уплотнения и создания внутренних связей между упомянутыми частями.

Как описано ранее, может использоваться любая связка, такая как никель, кобальт, железо и сплавы никеля, кобальта и железа. В дополнение к этому, в определенных вариантах реализации настоящего изобретения связка, применяемая для получения корпуса долота, может иметь температуру плавления от 1050 до 1350°С. Здесь подразумевается, что точка плавления или температура плавления представляет собой солидус конкретной композиции. В других вариантах реализации настоящего изобретения связка содержит сплав, по меньшей мере, одно из следующего: кобальта, железа и никеля, который имеет температуру плавления ниже 1350°С. В других вариантах композиции, соответствующей настоящему изобретению, она содержит, по меньшей мере, одно из следующего: кобальт, никель и железо, а также компонент, понижающий температуру плавления. Чистые кобальт, никель и железо характеризуются высокими температурами плавления (приблизительно 1500°С), и, следовательно, пропитку слоев твердых частиц чистым расплавленным кобальтом, железом или никелем трудно осуществить подходящим образом без получения избыточной пористости или нежелательных фаз. Однако сплав из, по меньшей мере, одного из следующего: кобальта, железа и никеля, может использоваться, если он включает достаточное количество, по меньшей мере, один компонент, понижающий температуру плавления. Данный компонент может представлять собой, по меньшей мере, одно из следующего: карбид переходного металла, переходный элемент, вольфрам, углерод, бор, кремний, хром, марганец, серебро, алюминий, медь, олово и цинк, а также другие элементы, которые отдельно или в комбинации могут быть добавлены в количествах, которые в достаточной степени понижают температуру плавления связки, в результате чего эта связка может использоваться эффективно для получения корпуса долота выбранным способом. Связка может эффективным образом использоваться для получения корпуса долота, если ее свойства, например, температура плавления, вязкость в расплавленном состоянии и интервал пропитки, таковы, что корпус долота может отливаться без получения избыточной пористости. В предпочтительном варианте компонент, понижающий температуру плавления, представляет собой, по меньшей мере, одно из следующего: карбид переходного металла, переходный металл, вольфрам, углерод, бор, кремний, хром и марганец. Может оказаться предпочтительным комбинировать два или более из упомянутых выше компонентов, понижающих температуру плавления, для получения связки, способной эффективным образом пропитывать массу твердых частиц. Например, вольфрам и углерод могут добавляться вместе, чтобы получить более значительное снижение температуры плавления по сравнению с получаемым при добавлении только вольфрама, и в этом случае вольфрам и углерод могут добавляться в виде карбида вольфрама. Аналогичным образом могут быть добавлены и другие компоненты, понижающие температуру плавления.

Один или несколько компонентов, понижающих температуру плавления, могут быть добавлены отдельно или в комбинации с другими составляющими связки в любом количестве, обеспечивающем состав связки, эффективный для изготовления корпуса долота. Кроме того, могут добавляться такие один или несколько компонентов, понижающих температуру плавления так, что связка является эвтектическим или близким к эвтектическому составом. Обеспечение связки с эвтектической или близкой к эвтектической концентрацией ингредиентов гарантирует, что связка будет иметь более низкую температуру плавления, что может облегчить литье и пропитку слоя твердых частиц. В определенных вариантах реализации настоящего изобретения предпочтительно, чтобы один или несколько компонентов, понижающих температуру плавления, присутствовали в связке в следующем процентном содержании от общего веса связки: вольфрам до 55%, углерод до 4%, бор до 10%, кремний до 20%, хром до 20% и марганец до 25%. В некоторых других вариантах реализации настоящего изобретения может оказаться предпочтительным, чтобы один или несколько компонентов, понижающих температуру плавления, присутствовали в связке в следующем процентном содержании от общего веса связки: вольфрам от 30% до 55%, углерод от 1,5% до 4%, бор от 1% до 10%, кремний от 2% до 20%, хром от 2% до 20% и марганец от 10% до 25%. В некоторых других вариантах композиции, соответствующей настоящему изобретению, компонентом, понижающим температуру плавления, может быть карбид вольфрама, присутствующий в количестве от 30 до 60 весовых процентов. При определенных условиях литья и концентрации связки весь или часть карбида вольфрама будет выделяться из связки при затвердевании и образовывать твердую фазу. Эта выделившаяся твердая фаза может стать дополнением к любой твердой фазе, имеющейся в форме в виде твердых частиц. Однако если в форме или ее части не размещены твердые частицы, то все частицы твердой фазы в корпусе долота или ее секции могут быть получены как карбид вольфрама, выделившийся во время литья.

Варианты изделий, соответствующих настоящему изобретению, могут содержать 50 или более объемных процентов твердых частиц или твердой фазы, в некоторых вариантах может оказаться предпочтительным, чтобы твердые частицы или твердая фаза составляли от 50 до 80 объемных процентов изделия, и более предпочтительно для таких вариантов, чтобы твердая фаза составляла от 60 до 80 объемных процентов изделия. По сути, в некоторых вариантах фаза связки может составлять менее 50 объемных процентов изделия или предпочтительно от 20 до 50 объемных процентов изделия. В некоторых вариантах связка может составлять от 20 до 40 объемных процентов изделия.

Варианты реализации настоящего изобретения также включают корпусы буровых долот и другие изделия, содержащие карбиды переходного металла, в которых объемная доля карбида вольфрама превышает 75%. Теперь стало возможным изготовление корпусов долот с такой объемной долей, например, карбида вольфрама благодаря способу, предлагаемому настоящим изобретением, варианты которого описаны ниже. Один из вариантов способа содержит пропитку слоя твердых частиц карбида вольфрама связкой, которая является эвтектической или близкой к эвтектической композицией, по меньшей мере, одного из следующего: кобальта, железа и никеля с карбидом вольфрама. Предполагается, что корпусы долот с концентрацией карбида вольфрама в дисперсной фазе до 95 объемных процентов могут быть получены при помощи способов, предлагаемых настоящим изобретением, если слой вольфрама пропитывают расплавленной эвтектической или близкой к эвтектической композицией из карбида вольфрама и, по меньшей мере, одного из следующего: кобальта, железа и никеля. В противоположность этому обычные способы пропитки для изготовления корпусов долот могут использоваться только для изготовления корпусов, содержащих максимум приблизительно 72 объемных процента карбида вольфрама. Заявители обнаружили, что объемная концентрация карбида вольфрама в литом корпусе бурового долота и других изделиях может быть от 75% до 95%, если в качестве пропитки и