Устройство перекрытия трубопровода

Иллюстрации

Показать всеУстройство предназначено для использования на трубопроводном транспорте жидких продуктов, например на магистральных нефтепроводах для отсечки нефти на границах участка трубопровода, подлежащего ремонту, в результате аварии (разрыва) или плановом ремонте. Устройство перекрытия трубопровода включает корпус с размещенной в нем колонной, соединенной с катушкой гибкой нити, механизм перемещения катушки в вертикальной плоскости. Колонна выполнена в виде полого штока с возможностью его перемещения по закрепленному внутри корпуса направляющему кольцу. Устройство дополнительно снабжено механизмом привода катушки, выполненным в виде приводного и тормозного барабанов, оснащенных электроприводами, смонтированными на верхней площадке полого штока и соединенными приводным тросом с катушкой гибкой нити и телескопическим пневмоцилиндром, соединенным с пневмопроводом-2. Гибкая нить выполнена в виде изготовленной из эластичного материала пневмоленты, которая выполнена в виде призмы, в передней грани которой выполнен продольный гребень, а в задней грани - продольная впадина, копирующая форму гребня, на конце конечной части закреплены скоба и «липучка». Внутри пневмоленты справа и слева от гребня встроены по одному армированному рукаву, а поверхность задней грани пневмоленты частично покрыта абразивом и выполнена с выступами. Устройство содержит телескопический пневмоцилиндр, соединенный со шкивом, и дополнительно снабжено съемной штангой для выдвижного стержня. Технический результат - упрощение герметизации, повышение герметичности перекрытия трубопровода. 8 ил.

Реферат

Изобретение относится к трубопроводному транспорту жидких продуктов и может быть использовано, например, на магистральных нефтепроводах для отсечки нефти на границах участка трубопровода, подлежащего ремонту, в результате аварии (разрыва) или плановом ремонте.

Известно устройство для перекрытия трубопровода (а.с. №1652737), содержащее корпус, размещенный внутри него шток, несущий на нижнем конце наконечник, противогибочное средство штока, заглушку, связанную с наконечником посредством гибких строповых канатов, расположенных продольно по окружности. Наконечник штока выполнен в виде трубы с опорным концом, смещенным в противоположную от заглушки сторону, и двумя двуплечими кронштейнами, установленными вращательно относительно оси трубопровода. Стропы соединены заглушкой через равнорасположенные дуговые пластины, а с наконечником - через кронштейны, причем противогибочное средство штока выполнено в виде упора, жестко связанного с наконечником, и снабжено фиксатором штока, а в направляющей корпуса размещен механизм извлечения заглушки. Фиксатор штока выполнен в виде двух ушковых болтов с гайками, соединенных со штоком через рукоятку, а на фланце направляющей корпуса выполнены два установочных отверстия. Механизм извлечения заглушки выполнен в виде стержня, установленного с возможностью перемещения по оси корпуса и соединенного через гибкие элементы и дуговые пластины с верхней частью заглушки.

Недостатком данного устройства является то, что упор своим опорным концом оставляет задиры на внутренней поверхности трубопровода, на месте которых со временем образуются микротрещины, ведущие к разрушению трубопровода. Кроме того, для введения заглушки в трубопровод необходимо относительно большое отверстие, для выполнения которого отсутствуют приспособления.

Известно устройство для перекрытия трубопровода (прототип - а.с. №885684), включающее запорный орган, размещенный в корпусе и выполненный в виде колонны с катушкой гибкой нити. Колонна оканчивается конусной пробкой. В устройстве перегородка, закрывающая прорезанное в трубопроводе для ввода запорного элемента отверстие, выполнена в виде усеченного конуса. Между перегородкой и конусной пробкой установлено полое уплотнение, подсоединенное к источнику подачи среды. Гибкая нить выполнена в виде шланга из прорезиненного материала. Устройство снабжено механизмом перемещения катушки в вертикальной плоскости.

Недостатком устройства по прототипу является сложность герметизации трубопровода, которую осуществляют сначала перекрытием прорезанного отверстия в трубопроводе за счет перегородки и конусной пробки, а затем перекрытием сечения трубы слоями шланга, образованными путем намотки шланга на катушку. Кроме того, во время герметизации при подаче давления в гибкую нить в виде шланга последний стремится принять форму цилиндра, в результате сопрягаемые слои намотанного на катушку шланга сдвигаются относительно друг друга и герметизирующая катушка разрушается.

Технической задачей изобретения является упрощение герметизации, повышение герметичности перекрытия трубопровода, повышение устойчивости катушки.

Техническая задача достигается тем, что устройство перекрытия трубопровода включает корпус с размещенной в нем колонной, соединенной с катушкой гибкой нити, механизм перемещения катушки в вертикальной плоскости, в котором согласно изобретению, колонна выполнена в виде полого штока с возможностью его перемещения по закрепленному внутри корпуса направляющему кольцу, устройство дополнительно снабжено механизмом привода катушки, выполненным в виде приводного и тормозного барабанов, оснащенных электроприводами, смонтированными на верхней площадке полого штока и соединенными приводным тросом с катушкой гибкой нити и телескопическим пневмоцилиндром, соединенным с пневмопроводом-2, гибкая нить выполнена в виде изготовленной из эластичного материала пневмоленты, которая выполнена в виде призмы, в передней грани которой на расстоянии π*Dк (где Dк - диаметр катушки) от начала пневмоленты, которым она прикреплена к катушке, до свободного конца пневмоленты выполнен продольный гребень, а в задней грани от начала пневмоленты до ее конечной части, начинающейся на расстоянии π*Dу+100 (где Dу - условный диаметр трубопровода) от свободного конца пневмоленты и заканчивающейся свободным концом пневмоленты, выполнена продольная впадина, копирующая форму гребня, кроме того, конечная часть пневмоленты по ее боковым поверхностям выполнена на конус, а на конце конечной части закреплены скоба и «липучка», имеющая свою половину, закрепленную на пневмоленте на расстоянии π*Dу+100 от ее свободного конца, внутри пневмоленты справа и слева от гребня встроены по одному армированному рукаву, причем конечная часть пневмоленты длиной π*Dу+100 выполнена без рукавов, кроме того, поверхность задней грани конечной части пневмоленты на 2/3 ширины покрыта абразивом, а 1/3 выполнена с выступами, телескопический пневмоцилиндр имеет сочленения, на 1-м из которых закреплен шкив, а на 3-м выполнено радиальное отверстие, предназначенное для сообщения с внутренней полостью закрепленной на этом сочленении катушки с выполненными на ее торцевой части пальцами, предназначенными для зацепления со шкивом, кроме того, в основании полого штока установлен подпятник, а в основании корпуса установлен фланец, предназначенный для прикрепления устройства на вантузной задвижке трубопровода, верхняя часть полого штока перекрыта заглушкой с отверстиями, через которые пропущены приводной трос, соединяемый с полостью опорожняемого участка трубопровода пневмопровод-1, пневмопровод-2, пневмолента, которые загерметизированы в отверстиях с помощью эластичной пластины, прижимаемой к заглушке стальным диском, механизм перемещения катушки выполнен в виде смонтированного на верхней площадке корпуса электропривода звездочек, взаимодействующих с цепями, закрепленными на боковых образующих полого штока, при этом верхние ветви цепей закреплены на боковых образующих верхней части полого штока через пружины, предназначенные для обеспечения необходимого усилия прижатия подпятника к внутренней поверхности ремонтируемого трубопровода после введения в его полость полого штока, при этом поверхность подпятника, контактирующая с внутренней поверхностью ремонтируемого трубопровода, покрыта абразивным материалом для увеличения силы трения и исключения проскальзывания по трубе под действием давления продукта в трубопроводе, кроме того, устройство дополнительно снабжено съемной штангой, в которой выполнено осевое отверстие с выдвижным стержнем.

Отличие предлагаемого устройства перекрытия трубопровода от прототипа состоит в том, что колонна выполнена в виде полого штока с возможностью его перемещения по закрепленному внутри корпуса направляющему кольцу, устройство дополнительно снабжено механизмом привода катушки, выполненным в виде приводного и тормозного барабанов, оснащенных электроприводами, смонтированными на верхней площадке полого штока и соединенными приводным тросом с катушкой гибкой нити и телескопическим пневмоцилиндром, соединенным с пневмопроводом-2, гибкая нить выполнена в виде изготовленной из эластичного материала пневмоленты, которая выполнена в виде призмы, в передней грани которой на расстоянии π*Dк (где Dк - диаметр катушки) от начала пневмоленты, которым она прикреплена к катушке, до свободного конца пневмоленты выполнен продольный гребень, а в задней грани от начала пневмоленты до ее конечной части, начинающейся на расстоянии π*Dу+100 (где Dу - условный диаметр трубопровода) от свободного конца пневмоленты и заканчивающейся свободным концом пневмоленты, выполнена продольная впадина, копирующая форму гребня, кроме того, конечная часть пневмоленты по ее боковым поверхностям выполнена на конус, а на конце конечной части закреплены скоба и «липучка», имеющая свою половину, закрепленную на пневмоленте на расстоянии π*Dу+100 от ее свободного конца, внутри пневмоленты справа и слева от гребня встроены по одному армированному рукаву, причем конечная часть пневмоленты длиной π*DУ+100 выполнена без рукавов, кроме того, поверхность задней грани конечной части пневмоленты на 2/3 ширины покрыта абразивом, а 1/3 выполнена с выступами, телескопический пневмоцилиндр имеет сочленения, на 1-м из которых закреплен шкив, а на 3-м выполнено радиальное отверстие, предназначенное для сообщения с внутренней полостью закрепленной на этом сочленении катушки с выполненными на ее торцевой части пальцами, предназначенными для зацепления со шкивом, кроме того, в основании полого штока установлен подпятник, а в основании корпуса установлен фланец, предназначенный для прикрепления устройства на вантузной задвижке трубопровода, верхняя часть полого штока перекрыта заглушкой с отверстиями, через которые пропущены приводной трос, соединяемый с полостью опорожняемого участка трубопровода пневмопровод-1, пневмопровод-2, пневмолента, которые загерметизированы в отверстиях с помощью эластичной пластины, прижимаемой к заглушке стальным диском, механизм перемещения катушки выполнен в виде смонтированного на верхней площадке корпуса электропривода звездочек, взаимодействующих с цепями, закрепленными на боковых образующих полого штока, при этом верхние ветви цепей закреплены на боковых образующих верхней части полого штока через пружины, предназначенные для обеспечения необходимого усилия прижатия подпятника к внутренней поверхности ремонтируемого трубопровода после введения в его полость полого штока, при этом поверхность подпятника, контактирующая с внутренней поверхностью ремонтируемого трубопровода, покрыта абразивным материалом для увеличения силы трения и исключения проскальзывания по трубе под действием давления продукта в трубопроводе, кроме того, устройство дополнительно снабжено съемной штангой, в которой выполнено осевое отверстие с выдвижным стержнем.

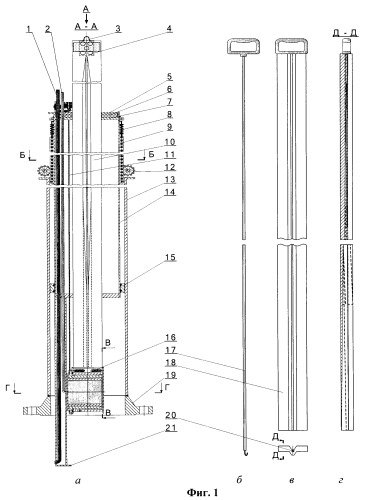

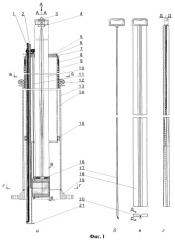

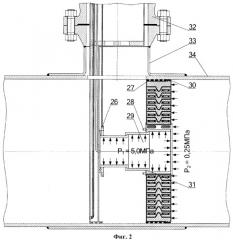

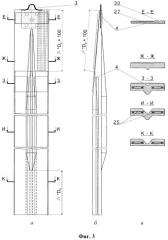

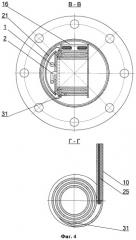

На фигуре 1 изображен общий вид устройства. На фигуре 2 показан фрагмент вмонтированного в трубопровод устройства с телескопическим пневмоцилиндром, катушкой и намонтанной на нее пневмолентой. На фигуре 3 показана пневмолента: а) вид спереди, б) вид сбоку, в) сечения начала, середины и конечной части. На фигуре 4 изображено продольное сечение катушки и поперечное сечение катушки с креплением пневмоленты. На фигуре 5 - механизм перемещения катушки. На фигуре 6 - механизм привода катушки. На фигуре 7 изображена схема перекрытия ремонтируемого трубопровода. На фигуре 8 показаны оставшиеся детали на ремонтируемом трубопроводе после применения устройства.

Устройство перекрытия трубопровода включает корпус 13 с размещенным в нем полым штоком 14 с возможностью его перемещения по закрепленному внутри корпуса направляющему кольцу 15. Устройство снабжено механизмом привода катушки, выполненным в виде приводного 23 и тормозного 22 барабанов (фиг.6), оснащенных электроприводами, смонтированными на верхней площадке полого штока и соединенными приводным тросом 11 с катушкой 16 гибкой нити и телескопическим пневмоцилиндром 29 (фиг.2), соединенным с пневмопроводом-2 2. Гибкая нить выполнена в виде изготовленной из эластичного материала пневмоленты 10, которая выполнена в виде призмы, в передней грани которой (фиг.3а) на расстоянии π*Dк (где Dк - диаметр катушки 16) от начала пневмоленты, которым она прикреплена к катушке, до свободного конца пневмоленты выполнен продольный гребень, а в задней грани от начала пневмоленты до ее конечной части, начинающейся на расстоянии π*Dу+100 (где Dу - условный диаметр трубопровода) от свободного конца пневмоленты и заканчивающейся свободным концом пневмоленты (фиг.3б), выполнена продольная впадина, копирующая форму продольного гребня. Продольный гребень предназначен для плотного совмещения с продольной впадиной в процессе намотки пневмоленты на катушку. При этом сопрягаемые слои намотанной на катушку пневмоленты не имеют возможности сдвигаться относительно друг друга, что препятствует разрушению катушки, повышает ее устойчивость. Конечная часть пневмоленты по ее боковым поверхностям выполнена на конус, а на конце конечной части закреплены скоба 3 (фиг.3а) и «липучка» 4 (фиг.3б), имеющая свою половину, закрепленную на пневмоленте на расстоянии π*Dу+100 от ее свободного конца. Внутри пневмоленты справа и слева от гребня встроены по одному армированному рукаву 25 (фиг.3б), причем конечная часть пневмоленты длиной π*Dу+100 выполнена без рукавов. Кроме того, поверхность задней грани конечной части пневмоленты на 2/3 ширины покрыта абразивом 27, а 1/3 выполнена с выступами 30 (фиг.3в, разрез Е-Е). 2/3 ширины покрыто абразивом 27 для обеспечения возможно большего контакта пневмоленты с трубопроводом, а 1/3 выполнена с выступами - необходимое и достаточное условие для обеспечения герметичности перекрытия трубопровода. Телескопический пневмоцилиндр 29 имеет сочленения (фиг.2), на 1-м из которых закреплен шкив 26, а на 3-м выполнено радиальное отверстие 31, предназначенное для сообщения с внутренней полостью закрепленной на этом сочленении катушки 16. На торцевой части катушки выполнены пальцы 28, предназначенные для зацепления со шкивом 26. В основании полого штока установлен подпятник 21 (фиг.1 а), а в основании корпуса установлен фланец 19, предназначенный для прикрепления устройства на вантузной задвижке трубопровода. Верхняя часть полого штока 14 перекрыта заглушкой 7 с отверстиями, через которые пропущены приводной трос 11, соединяемый с полостью опорожняемого участка трубопровода пневмопровод-1 1, пневмопровод-2 2, пневмолента 10. Приводной трос 11, пневмопровод-1 1, пневмопровод-2 2 и пневмолента 10 загерметизированы в отверстиях с помощью эластичной пластины 6, прижимаемой к заглушке 7 стальным диском 5. Механизм перемещения катушки 24 (фиг.5) выполнен в виде смонтированного на верхней площадке корпуса электропривода звездочек 12, взаимодействующих с цепями 9, закрепленными на боковых образующих полого штока, при этом верхние ветви цепей закреплены на боковых образующих верхней части полого штока через пружины 8, предназначенные для обеспечения необходимого усилия прижатия подпятника 21 к внутренней поверхности ремонтируемого трубопровода 34 после введения полого штока в полость трубопровода, при этом поверхность подпятника 21, контактирующая с внутренней поверхностью ремонтируемого трубопровода 34, покрыта абразивным материалом для увеличения силы трения и исключения проскальзывания по трубе под действием давления продукта в трубопроводе. Кроме того, устройство дополнительно снабжено съемной штангой 18 (фиг.1в, г), в которой выполнено осевое отверстие 20 с выдвижным стержнем 17, к концу которого присоединен крючок (фиг.1б).

Устройство работает следующим образом. Для перекрытия трубопровода 34 на его дефектном участке необходимо применение предлагаемого устройства в двух экземплярах: первое устройство и второе устройство (фиг.7). На расстоянии 2 м до начала и 2 м от конца дефектного участка нефтепровода врезают по одному разрезному вантузному тройнику 33, например Ду300, на которые монтируют задвижки Ду300. С помощью специализированного приспособления, например УВД-300 (устройство вырезки отверстия под давлением через задвижку Ду300), в трубопропроводе прорезают отверстия диаметром 280 мм через смонтированную в вантузном тройнике задвижку 32. На каждую вантузную задвижку, установленную по концам дефектного участка, посредством фланца 19, установленного в основании корпуса, монтируют по одному устройству перекрытия трубопровода, каждое из которых работает одинаковым образом. Смонтировав устройство на вантузной задвижке, в полость трубопровода вводят полый шток 14 с помощью механизма перемещения катушки 24 до соприкосновения поверхности подпятника 21, покрытой абразивным материалом, с внутренней поверхностью ремонтируемого трубопровода, обеспечивая необходимое усилие прижатия подпятника с натяжением пружин 8, например, до 1,6 тн. Сопротивление введению полого штока при давлении в трубопроводе, например, Р=2,5 кг/см2 составит:

G=P*π*Dш 2/4=2,5*3,14*27*27/4=1431 кг;

где Р=2,5 кг/см2 - давление в нефтепроводе;

Dш=27 см - диаметр полого штока.

После введения полого штока в трубопровод осуществляют наматывание пневмоленты 10 на катушку 16, которую приводят во вращение при помощи механизма привода путем перематывания приводного троса 11 с тормозного барабана 22 на приводной барабан 23. При этом тормозной барабан 22 обеспечивает необходимое натяжение приводного троса, исключающее пробуксовку этого троса на шкиве 26. В процессе намотки пневмоленты на катушку продольный гребень, выполненный на передней грани пневмоленты, плотно совмещается с продольной впадиной, выполненной в задней грани пневмоленты, исключая возможность сдвижения друг относительно друга сопрягаемых слоев намотанной на катушку пневмоленты. На последней стадии намотки, во избежание выхода нефти наружу, на конечную часть пневмоленты надевают съемную штангу 18 с сечением такой же конфигурации, и съемную штангу 18 вводят в отверстие заглушки 7, предназначенное для полого штока. При дальнейшем вращении катушки 16 конец пневмоленты вытягивается из съемной штанги, а «липучка» 4 фиксирует конец пневмоленты. В пневмопровод-2 2 подают воздух под давлением, например, 5 МПа. Под действием давления телескопический пневмоцилиндр 29 вместе с катушкой 16 и намотанной на ней пневмолентой 10 выдвигаются за пределы прорезанного в трубопроводе отверстия. После полного выдвижения в третьем сочленении телескопического пневмоцилиндра открывается радиальное отверстие 31. Воздух начинает поступать во внутреннюю полость катушки 16 и далее во встроенные внутрь пневмоленты армированные рукава 25, увеличивая их в размерах, и увеличивая размер пневмоленты в целом, в результате происходит полное перекрытие ремонтируемого нефтепровода с двух сторон. Давление контролируют при помощи установленного на пневмопроводе-2 2 манометра 35.

Пример применения устройства на вантузной задвижке Ду300. Сила, действующая на телескопический пневмоцилиндр в осевом направлении под действием сжатого воздуха, составляет:

G1=P1*π*Dш 2/4=3,14*50*18*18/4=12717 кг;

где P1=50 кг/см2 - давление воздуха в телескопическом пневмоцилиндре;

Dц=18 см - внутренний диаметр телескопического пневмоцилиндра.

Сечение нефтепровода Ду800 мм составляет:

S=π*Dн 2/4=3,14*80*80/4=5024 см2;

где Dн=80 см - внутренний диаметр нефтепровода.

Давление в нефтепроводе, которое выдерживает устройство перекрытия трубопровода, составляет:

Р2=G1/S=12717/5024=2,53 кг/см2.

Осуществив полное перекрытие ремонтируемого нефтепровода с двух сторон, производят контроль качества герметизации. Открывают пневмопровод-1 1 одного из установленных устройств, тем самым сбрасывают давление в отключенном участке нефтепровода до атмосферного. Если выход продукта, например нефти, прекратился, значит, герметизация прошла успешно. Отключенный участок трубопровода освобождают от нефти, подавая воздух в пневмопровод-1 первого устройства под давлением 0,2МПа. Под действием давления сжатого воздуха нефть из отключенного участка вытесняется через пневмопровод-1 второго устройства. После вытеснения нефти из отключенного участка вырезают дефектный участок нефтепровода безогневым методом. После вырезки дефектного участка трубопровода для увеличения безопасности проведения сварочно-монтажных работ перед установленными устройствами перекрытия трубопровода дополнительно устанавливают резинокордные герметизаторы, например ГРК 36, которые по своим техническим характеристикам выдерживают давление в нефтепроводе до 0,3 МПа. На месте вырезанного дефектного участка приваривают новый участок трубопровода 38, а через предварительно просверленное перед резинокордным герметизатором контрольное отверстие 37 контролируют состояние газовоздушной смеси внутри трубопровода. При повышении концентрации углеводородов до 2100 мг/м3 огневые работы необходимо прекратить и провести повторную герметизацию при помощи предлагаемого устройства.

По окончании сварочно-монтажных работ приводят катушки 16 первого и второго устройства в исходное положение. Для этого в отверстие, выполненное в заглушке 7 и предназначенное для пневмоленты, вводят съемную штангу 18, в осевое отверстие 20 которой вставлен выдвижной стержень 17, а в пневмопроводе-2 2 создают разряжение с помощью вакуумного насоса. Под действием разряжения пневмолента принимает первоначальные размеры, телескопический пневмоцилиндр 29 вместе с катушкой 16 и намотанной пневмолентой 10 возвращаются в исходное положение, катушка 16 посредством пальцев 28 входит в зацепление со шкивом 26.

Извлекают пневмоленту из трубопровода следующим образом. Съемную штангу 18 продвигают вручную до соприкосновения с пневмолентой. Вращая катушку 16 с помощью троса 11, скоба 3, расположенная на конце конечной части пневмоленты, зацепляется за крючок, расположенный на конце выдвижного стержня 17, с помощью которого пневмоленту вручную вытягивают во внутреннюю полость полого штока, который вытягивают из трубопровода наружу, используя механизм привода катушки - электроприводы приводных и тормозных барабанов с вращением в противоположную сторону.

Демонтаж устройств проводят, поднимая полый шток 14 каждого из них с помощью электропривода механизма перемещения катушки 24, после чего вантузные задвижки закрывают, а устройства демонтируют.

Демонтаж вантузных задвижек Ду300 проводят следующим образом. На вантузные задвижки 32 устанавливают приспособления, например ПУИП-300-2,5 (приспособление для установки и извлечения герметизирующих пробок вантузов), с помощью которых в патрубки вантузных тройников 33 устанавливают герметизирующие пробки 41, после чего приспособления и задвижки демонтируют, а на фланец устанавливают фланцевые заглушки 40 с контрольным шаровым краном 39. Оставшиеся на нефтепроводе патрубки с фланцами обустраивают согласно РД.

Пример 1. Применение устройства, в котором поверхность задней грани конечной части пневмоленты на 2/3 ширины покрыта абразивом, а 1/3 выполнена с выступами. 2/3 ширины поверхности задней грани конечной части пневмоленты, покрытой абразивом, обеспечивает возможно больший контакт пневмоленты с трубопроводом, а 1/3, выполненная с выступами, достаточна для обеспечения герметичности перекрытия трубопровода.

Пример 2. Применение устройства, в котором поверхность задней грани конечной части пневмоленты на 1/3 ширины покрыта абразивом, а 2/3 выполнена с выступами. 1/3 ширины поверхности задней грани конечной части пневмоленты, покрытой абразивом, снижает удерживающую способность устройства.

Устройство перекрытия трубопровода, включающее корпус с размещенной в нем колонной, соединенной с катушкой гибкой нити, механизм перемещения катушки в вертикальной плоскости, отличающееся тем, что колонна выполнена в виде полого штока с возможностью его перемещения по закрепленному внутри корпуса направляющему кольцу, устройство дополнительно снабжено механизмом привода катушки, выполненным в виде приводного и тормозного барабанов, оснащенных электроприводами, смонтированными на верхней площадке полого штока и соединенными приводным тросом с катушкой гибкой нити и телескопическим пневмоцилиндром, соединенным с пневмопроводом-2, гибкая нить выполнена в виде изготовленной из эластичного материала пневмоленты, которая выполнена в виде призмы, в передней грани которой на расстоянии π·Dк (где Dк - диаметр катушки) от начала пневмоленты, которым она прикреплена к катушке, до свободного конца пневмоленты выполнен продольный гребень, а в задней грани от начала пневмоленты до ее конечной части, начинающейся на расстоянии π·Dу+100 (где Dу - условный диаметр трубопровода) от свободного конца пневмоленты и заканчивающейся свободным концом пневмоленты, выполнена продольная впадина, копирующая форму гребня, кроме того, конечная часть пневмоленты по ее боковым поверхностям выполнена на конус, а на конце конечной части закреплены скоба и «липучка», имеющая свою половину, закрепленную на пневмоленте на расстоянииπ·Dу+100 от ее свободного конца, внутри пневмоленты справа и слева от гребня встроены по одному армированному рукаву, причем конечная часть пневмоленты длиной π·Dу+100 выполнена без рукавов, кроме того, поверхность задней грани конечной части пневмоленты на 2/3 ширины покрыта абразивом, а 1/3 выполнена с выступами, телескопический пневмоцилиндр имеет сочленения, на 1-м из которых закреплен шкив, а на 3-м выполнено радиальное отверстие, предназначенное для сообщения с внутренней полостью закрепленной на этом сочленении катушки с выполненными на ее торцевой части пальцами, предназначенными для зацепления со шкивом, кроме того, в основании полого штока установлен подпятник, а в основании корпуса установлен фланец, предназначенный для прикрепления устройства на вантузной задвижке трубопровода, верхняя часть полого штока перекрыта заглушкой с отверстиями, через которые пропущены приводной трос, соединяемый с полостью опорожняемого участка трубопровода, пневмопровод-1, пневмопровод-2, пневмолента, которые загерметизированы в отверстиях с помощью эластичной пластины, прижимаемой к заглушке стальным диском, механизм перемещения катушки выполнен в виде смонтированного на верхней площадке корпуса электропривода звездочек, взаимодействующих с цепями, закрепленными на боковых образующих полого штока, при этом верхние ветви цепей закреплены на боковых образующих верхней части полого штока через пружины, предназначенные для обеспечения необходимого усилия прижатия подпятника к внутренней поверхности ремонтируемого трубопровода после введения в его полость полого штока, при этом поверхность подпятника, контактирующая с внутренней поверхностью ремонтируемого трубопровода покрыта абразивным материалом для увеличения силы трения и исключения проскальзывания по трубе под действием давления продукта в трубопроводе, кроме того, устройство дополнительно снабжено съемной штангой, в которой выполнено осевое отверстие с выдвижным стержнем.