Способ и система для подачи и сжигания пылевидного топлива в стеклоплавильной печи и горелка для использования в системе

Иллюстрации

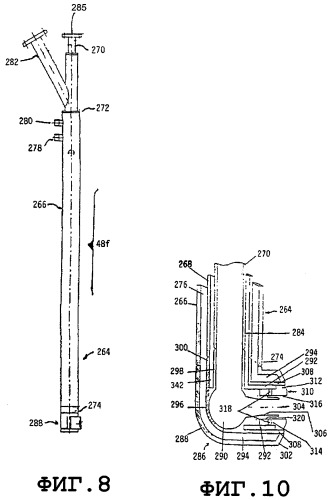

Показать всеИзобретение относится к области энергетики. Горелка для сжигания пылевидного топлива, предназначенная для использования в стеклоплавильной печи, содержащая основной корпус, содержащий наружную трубу, промежуточную трубу и внутреннюю трубу, при этом трубы расположены концентрически друг относительно друга, причем наружная труба и промежуточная труба образуют первую камеру, наружная труба включает впускной патрубок и выпускной патрубок для введения и циркуляции охлаждающей текучей среды внутри первой камеры для охлаждения горелки, при этом промежуточная труба содержит трубу (282) для впуска воздуха для введения первого потока воздуха или газа во вторую камеру (284), причем вторая камера образована между внутренней трубой и промежуточной трубой, внутренняя труба содержит верхний конец (285) для введения потока смеси пылевидного топлива и воздуха во внутреннюю трубу; средство (286) для распределения потока присоединено ниже нижнего конца основного корпуса, при этом средство для распределения потока имеет кривизну для постепенного изменения направления траектории потока смеси пылевидного топлива и воздуха и потока воздуха или газа, причем средство для распределения потока включает наружный цилиндрический корпус (266), промежуточный цилиндрический корпус (268) и внутренний цилиндрический корпус (270), наружный цилиндрический корпус (266) и промежуточный цилиндрический корпус (268) определяют границы первой камеры (294) для циркуляции охлаждающей текучей среды из основного корпуса для охлаждения средства для распределения потока, при этом внутренний цилиндрический корпус и промежуточный цилиндрический корпус определяют границы второй камеры (284), предназначенной для приема и для изменения направления траектории потока первого потока воздуха или газа из второй камеры (284) основного корпуса, и основной камеры для текучей среды, предназначенной для приема и для перемещения смеси пылевидного топлива и воздуха наружу к, по меньшей мере, одному выходному концу средства для распределения потока для смешивания ее с первым потоком воздуха или газа в зоне сжигания в стеклоплавильной печи, при этом основной корпус включает коническую часть, причем коническая часть равномерно уменьшается от первой части ко второй части в корпусе горелки, при этом вторая часть соединена со средством для распределения потока для увеличения скорости первого потока воздуха или газа и смеси пылевидного топлива и воздуха, и выпускное сопло, соединенное с каждым выходным концом, причем выпускное сопло содержит: наконечник, цилиндрический элемент, присоединенный в задней части наконечника, причем цилиндрический элемент содержит центральное отверстие, по меньшей мере, одно множество отверстий, образованное на периферии цилиндрического элемента, при этом отверстия образованы поперечно в периферии цилиндрического элемента для обеспечения сообщения между второй камерой и центральным отверстием упомянутого сопла. Изобретение позволяет снизить количество вредных выбросов в атмосферу. 4 з.п. ф-лы, 21 ил.

Реферат

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Настоящая заявка является частичным продолжением заявки на патент США 10/601167, поданной 23 марта 2001 г., поданной 20 июня 2003 г., которая является частичным продолжением заявки на патент США 09/816254, поданной 23 марта 2001 г. и в настоящее время аннулированной.

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу и системе для подачи и сжигания пылевидного топлива в стеклоплавильной печи и, более точно, к способу и системе для подачи и сжигания пылевидного нефтяного кокса в стеклоплавильной печи и к горелке для использования в данной системе.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Плавление стекла осуществляется в печах различных типов и с различными видами топлива в зависимости от конечных характеристик продукта, а также принимая во внимание термический КПД процессов плавления и осветления. Модульные стеклоплавильные печи используются для плавления стекла (посредством газообразного топлива), данные печи имеют несколько горелок вдоль сторон печи, при этом весь модуль имеет вид закрытого короба, в котором имеется дымовая труба, которая может быть размещена или в начале устройства подачи, или в самом конце печи, то есть дальше по ходу. Тем не менее, существуют огромные тепловые потери в стекле, выходящем из печей, работающих при высоких температурах. Например, при 2500°F теплота в топочных (дымовых) газах составляет 62 процента от подводимой теплоты (количества подводимого тепла) для печи, в которой сжигается природный газ.

Для использования оставшейся теплоты дымовых газов создана более сложная и дорогостоящая конструкция, названная регенеративной печью. Хорошо известно, что для обеспечения функционирования регенеративной стеклоплавильной печи множество газовых горелок соединены с парой герметичных регенераторов, расположенных бок о бок. Каждый регенератор имеет нижнюю камеру, огнеупорную конструкцию над нижней камерой и верхнюю камеру над данной конструкцией. Каждый регенератор имеет соответствующий канал, соединяющий соответствующую верхнюю камеру с предназначенной для плавления и осветления камерой печи. Горелки выполнены с возможностью сжигания топлива, такого как природный газ, жидкая нефть, топочный мазут или другое газообразное или жидкое топливо, которое пригодно для использования в стеклоплавильной печи и тем самым для подачи тепла для плавления и осветления материалов для производства стекла в камере. Материалы для производства стекла подаются в камеру плавления и осветления на одном ее конце, на котором расположен загрузочный карман, и данная камера имеет устройство для распределения стекломассы, расположенное на другом конце камеры, которое содержит ряд отверстий, через которые стекломасса может быть удалена из камеры плавления и осветления.

Горелки могут быть смонтированы в ряде возможных конфигураций печей, например в проходной конфигурации, в конфигурации с поперечным направлением пламени или в конфигурации с нижней подачей. Топливо, например природный газ, подается из горелки во входящую струю предварительного нагретого воздуха, поступающего из каждого регенератора во время цикла сжигания, и образующиеся в результате пламя и продукты сгорания, образованные в данном пламени, распространяются по поверхности стекломассы и передают теплоту данному стеклу в камере плавления и осветления.

В процессе эксплуатации регенераторы попеременно совершают цикл между циклами сгорания воздуха и выбросом тепла. Каждые 20 минут или 30 минут, в зависимости от конкретных печей, направление траектории пламени изменяется на противоположное. Задача каждого регенератора состоит в накоплении выбрасываемого тепла, что позволяет добиться большего КПД и более высокой температуры пламени, чем те, которые в противном случае могли иметь место с холодным воздухом.

Для обеспечения работы стеклоплавильной печи подачу топлива к горелкам и подвод воздуха для горения регулируют посредством измерения - у входа горелки и в верхней части конструкции - количества имеющегося кислорода и горючего материала, с тем чтобы гарантировать то, что внутри плавильной камеры или в местах вдоль плавильной камеры количество подаваемого воздуха для горения будет меньше, чем требуется для полного сгорания подаваемого топлива.

В прошлом топливо, используемое для плавления стекла, представляло собой топочный мазут, полученный в результате перегонки нефти. В течение многих лет использовалось топливо данного вида, но ужесточение природоохранного законодательства обусловливает необходимость сокращения использования топочного мазута, поскольку данный вид нефтяного топлива имеет примеси, "поступающие" из сырой нефти, такие как сера, ванадий, никель и некоторые другие тяжелые металлы. Данный вид топочного мазута приводит к образованию загрязняющих веществ, таких как SOx, NOx и твердые частицы. В последнее время в стекольной промышленности использовался природный газ в качестве более чистого топлива. Все тяжелые металлы и сера, поступающие в потоке жидких остатков перегонки нефти, не содержатся в природном газе. Однако высокая температура, создаваемая в пламени природного газа, очень способствует образованию больше NOx, чем других загрязняющих веществ. В этой связи было предпринято много усилий для создания горелок с низким выходом NOx, предназначенных для сжигания природного газа. Кроме того, были разработаны различные технологии для предотвращения образования NOx. Примером этого является кислородотопливная технология, которая предусматривает использование кислорода вместо воздуха для процесса сжигания. Недостатком данной технологии является потребность в модульной стеклоплавильной печи со специальной подготовкой огнеупоров, поскольку необходимо предотвратить проникновение воздуха. Использование кислорода также обеспечивает получение пламени с более высокой температурой, но при отсутствии азота образование NOx резко уменьшается.

Другим недостатком кислородотопливного процесса является стоимость самого кислорода. Для того чтобы сделать его более дешевым, необходимо размещать кислородную станцию рядом с печью для подачи требуемого кислорода в процесс плавления.

Однако постоянно увеличивающиеся затраты на энергоносители (главным образом, на природный газ) заставили основных производителей флоат-стекла добавить "дополнительные затраты (surcharges)" к полной стоимости листового стекла. В этом году цены на природный газ увеличились более чем на 120% (только в Мексике или в других местах), значительно выше ранее выполненных оценок.

Общее согласованное мнение среди людей, осведомленных о положении дел в стекольной промышленности, состоит в том, что дистрибьюторы будут вынуждены внимательно рассмотреть данные новые "дополнительные затраты" и, скорее всего, будут вынуждены принять их.

С учетом предшествующего уровня техники настоящее изобретение связано с применением различных технологий для уменьшения стоимости плавления посредством использования твердого топлива, полученного из остатков перегонки нефти в ректификационных колоннах, такого как нефтяной кокс, предназначенного для использования при производстве стекла экологически чистым образом.

Основное отличие данного вида топлива от топочного мазута и природного газа - это физическое состояние вещества, поскольку топочный мазут представляет собой жидкую фазу, природный газ представляет собой газообразную фазу, в то время как нефтяной кокс, например, представляет собой твердое вещество. Топочный мазут и нефтяной кокс имеют те же виды примесей, поскольку оба данных вида топлива получают из остатков перегонки сырой нефти в ректификационной колонне. Важное различие состоит в количестве примесей, содержащихся в каждом из данных видов топлива. Нефтяной кокс получают тремя различными способами, называемыми процессом с замедленным действием, процессом с текучей средой и гибким процессом. Остатки от процесса перегонки помещают в барабаны и затем нагревают до температур от 900° до 1000° градусов по Фаренгейту в течение периода времени, составляющего до 36 часов, для извлечения большей части оставшихся летучих веществ из остатков. Летучие вещества отводят из верхней части коксовых барабанов, и материал, оставшийся в барабанах, представляет собой твердую породу, приблизительно 90 процентов состава которой составляет углерод, а остальное - все примеси из используемой сырой нефти. Породу извлекают из барабанов, используя гидробуры и водяные насосы.

Типовой состав нефтяного кокса приведен ниже: углерод - приблизительно 90%; водород - приблизительно 3%; азот - от приблизительно 2% до 4%; кислород - приблизительно 2%; сера - от приблизительно 0,05% до 6% и другие приблизительно - 1%.

ПРИМЕНЕНИЕ НЕФТЯНОГО КОКСА

Нефтяное твердое топливо уже используют в цементной промышленности и при выработке электроэнергии на паротурбинных электростанциях. В соответствии с данными Расе Consultants Inc. применение нефтяного кокса в 1999 г. для производства цемента и выработки электроэнергии составляло соответственно от 40% до 14%.

В обеих отраслях промышленности сжигание нефтяного кокса используют как систему с непосредственным сжиганием, в которой атмосфера, создаваемая за счет сжигания топлива, находится в прямом контакте с продуктом. В случае производства цемента необходима вращающаяся печь для получения профиля температур, требуемого для продукта. В этой вращающейся печи всегда образуется оболочка из расплавленного цемента, что позволяет избежать прямого контакта газообразных продуктов сгорания и пламени с огнеупорами печи и их отрицательного воздействия на огнеупоры. В этом случае обожженный продукт (цемент) абсорбирует газообразные продукты сгорания, что позволяет избежать эрозионных и абразивных воздействий ванадия, SО3 и NOx во вращающейся печи.

Однако вследствие высокого содержания серы и наличия ванадия применение нефтяного кокса в качестве топлива не получило широкого распространения в стекольной промышленности из-за отрицательных воздействий на структуру огнеупоров и экологических проблем.

ПРОБЛЕМЫ, СВЯЗАННЫЕ С ОГНЕУПОРАМИ

В стекольной промышленности используется несколько видов огнеупорных материалов, и большинство из них используется для выполнения различных функций, не только для обеспечения работы при высоких температурах, но и для обеспечения химической стойкости и механической эрозионной стойкости, что необходимо из-за наличия примесей, содержащихся в ископаемом топливе.

Использование ископаемого топлива в качестве основного источника энергии связано с поступлением в печь различных видов тяжелых металлов, содержащихся в топливе, таких как пентаоксид ванадия, оксид железа, оксид хрома, кобальт и т.д. В процессе сгорания большая часть тяжелых металлов испаряется из-за низкого давления пара оксида металла и высокой температуры плавильной печи.

По своим химическим свойствам топочные газы, выходящие из печи, являются большей частью кислыми из-за высокого содержания серы из ископаемого топлива. Кроме того, пентаоксид ванадия имеет кислотные свойства, как и серные топочные газы. Оксид ванадия является одним из металлов, который представляет собой источник разрушения основных огнеупоров из-за кислотного характера данного оксида в газообразном состоянии. Хорошо известно, что пентаоксид ванадия вступает в сильную реакцию с оксидом кальция с образованием двухкальциевого силиката при 1275 градусах Цельсия.

Двухкальциевый силикат продолжает разрушение с образованием фазы мервинита и затем монтичеллита и, в конце концов, форстерита, которые вступают в реакцию с пентаоксидом ванадия с образованием трикальциевого ванадата с низкой температурой плавления.

Единственный способ уменьшить вред, наносимый основным огнеупорам - это уменьшение количества оксида кальция в основном огнеупоре, чтобы избежать образования двухкальциевого силиката, который продолжает вступать в реакцию с пентаоксидом ванадия до возможного разрушения огнеупора.

С другой стороны, главная проблема при применении нефтяного кокса связана с высоким содержанием серы и ванадия, которые оказывают отрицательное воздействие на структуру огнеупоров в печах. Само главное требование к огнеупору - это его способность выдерживать подвергание его воздействию повышенной температуры в течение длительных периодов времени. Кроме того, он должен быть способен выдерживать внезапные изменения температуры, быть стойким к эрозионному воздействию стекломассы, коррозионному воздействию газов и истирающему воздействию твердых частиц, содержащихся в атмосфере.

Воздействие ванадия на огнеупоры было исследовано в различных работах, например в работе Roy W.Brown и Karl H.Sandmeyer "Sodium Vanadate's effect on superstructure refractories". Part I and Part II, The Glass Industry Magazine, выпуски за ноябрь и декабрь 1978 г. В данной работе исследователи привели результаты испытаний различных литых огнеупоров, целью которых было преодоление разрушительного воздействия ванадия в текучих отливаемых композициях, таких как оксид алюминия-диоксид циркония-диоксид кремния (AZS), альфа-бета-оксид алюминия, альфа-оксид алюминия и бета-оксид алюминия, которые широко используются в верхних частях конструкций резервуаров для стекла.

J.R.Mclaren и Н.М.Richardson в работе "The action of Vanadium Pentoxide on Aluminium Silicate Refractories" описывают ряд экспериментов, в которых деформирование с помощью конуса было выполнено на группах шлифованных образцов из кирпичей с содержанием оксида алюминия, составляющим 73%, 42% и 9%, при этом каждый образец содержал примеси из одного пентаоксида ванадия или пентаоксида ванадия в сочетании с оксидом натрия или оксидом кальция.

В центре внимания при рассмотрении результатов было воздействие пентаоксида ванадия, воздействие пентаоксида ванадия вместе с оксидом натрия и воздействие пентаоксида ванадия вместе с оксидом кальция. Они пришли к заключению, состоящему в том, что:

1. Муллит обладал стойкостью к воздействию пентаоксида ванадия при температурах до 1700°С.

2. Не было обнаружено никакого признака образования кристаллических соединений или твердых растворов пентаоксида ванадия и оксида алюминия или пентаоксида ванадия и диоксида кремния.

3. Пентаоксид ванадия может действовать в качестве минерализатора во время разъедания глиноземистых силикатных огнеупоров мазутной золой, но он не является основным разъедающим веществом.

4. Пентаоксид ванадия образует с оксидами натрия или кальция, особенно с оксидами натрия, низкоплавкие соединения.

5. В реакциях между ванадатами или натрия, или кальция и алюмосиликатами при использовании кирпичей с высоким содержанием диоксида кремния образуются шлаки с более низкой температурой плавления, чем при использовании кирпичей с высоким содержанием оксида алюминия.

T.S.Busby и М.Carter в работе "The effect of SО3, Na2SO4 и V2O5 on the bonding minerals of basic refractories". Glass Technology, Vol.20, No. April, 1979, привели результаты испытаний ряда шпинелей и силикатов, связующих минералов основных огнеупоров в серосодержащей атмосфере при температурах от 600 до 1400°С как при добавлении, так и без добавления Na2SO4 и V2O5. Было установлено, что некоторые оксиды магния или оксиды кальция в данных минералах превратились в сульфат. Скорость реакции возрастала при наличии Na2SO4 или V2O5. Эти результаты показали, что СаО и МgО в основных огнеупорах могут превратиться в сульфат, если они используются в печи, в которой сера присутствует в отходящих газах. Образование сульфата кальция происходит при температуре ниже 1400°С, и образование сульфата магния происходит при температуре ниже приблизительно 1100°С.

Однако, как было описано выше, воздействие ванадия на огнеупоры создает большое число проблем в стеклоплавильных печах, которые полностью не решены.

НЕФТЯНОЙ КОКС И ОКРУЖАЮЩАЯ СРЕДА

Другая проблема при использовании нефтяного кокса связана с окружающей средой. Высокое содержание серы и таких металлов, как никель и ванадий, создаваемое при сгорании нефтяного кокса, приводит к экологическим проблемам. Однако уже существуют разработки, позволяющие уменьшить содержание серы или удалить серу из нефтяного кокса с высоким содержанием серы (свыше 5 мас.%). Например, патент США No.4389388, выданный на имя Charles P.Goforth 21 июня 1983 г., относится к обессериванию нефтяного кокса. Нефтяной кокс обрабатывают для уменьшения содержания серы. Измельченный кокс вводят в контакт с нагретым водородом в условиях повышенного давления в течение периода времени, составляющего от приблизительно 2 до 60 секунд. Обессеренный кокс пригоден для использования в металлургии или при изготовлении электродов.

Патент США No. 4857264, выданный на имя Rolf Hauk 15 августа 1989 г., относится к способу удаления серы из отходящего газа шахтной печи с восстановительной атмосферой. В данном патенте описан новый способ удаления серы, содержащейся в газообразном соединении, посредством абсорбции из, по меньшей мере, части отходящего газа шахтной печи с восстановительной атмосферой, предназначенной для железной руды. Отходящий газ вначале очищают в скруббере и охлаждают с последующим обессериванием, в течение которого абсорбирующий серу материал образован частью губчатого железа, образованного в шахтной печи с восстановительной атмосферой. Обессеривание предпочтительно происходит при температуре в диапазоне от 30°С до 60°С. Обессеривание предпочтительно выполняют для CO2, отделенного от доменного газа, и части доменного газа, используемой в качестве переносящего газа.

Патент США No.4894122, выданный на имя Arturo Lazcano-Navarro и др. 16 января 1990 г., относится к способу обессеривания остатков перегонки нефти в виде частиц кокса, имеющих исходное содержание серы, превышающее приблизительно 5 мас.%. Обессеривание осуществляют посредством непрерывного электротеплового процесса, основанного на использовании множества последовательно соединенных кипящих (псевдоожиженных) слоев, в которые последовательно вводят частицы кокса. Выработку теплоты, необходимой для обессеривания частиц кокса, осуществляют посредством использования частиц кокса в качестве электрического сопротивления в каждом кипящем слое за счет обеспечения наличия пары электродов, которые проходят в псевдоожиженные частицы кокса, и пропускания электрического тока через электроды и через псевдоожиженные частицы кокса. Последний кипящий слой без электродов предусмотрен для охлаждения десульфурированных частиц кокса после снижения уровня содержания серы до менее приблизительно 1 мас.%.

Патент США No. 5259864, выданный на имя Richard В. Greenwalt 9 ноября 1993 г., относится к способу как удаления экологически нежелательного материала, содержащего нефтяной кокс, и серы и тяжелых металлов, содержащихся в нем, так и обеспечения топлива для процесса получения жидкого чугуна или предпродуктов для получения стали и восстановительного газа в газогенераторе плавильной печи, имеющем верхнюю сторону для загрузки топлива, сторону для выпуска восстановительного газа, нижнюю сторону для сбора жидкого металла и шлака и средства, обеспечивающие вход для загрузки черного металла в газогенератор плавильной печи; введения нефтяного кокса в газогенератор плавильной печи у верхней стороны для загрузки топлива; вдувания кислородсодержащего газа в нефтяной кокс для образования, по меньшей мере, первого кипящего слоя частиц кокса из нефтяного кокса; введения черного металла в газогенератор плавильной печи через входные средства, осуществления реакции между нефтяным коксом, кислородом и частицами черного металла для сжигания основной части нефтяного кокса с целью образования восстановительного газа и жидкого чугуна или предпродуктов для получения стали, содержащих тяжелые металлы, высвобожденные при сгорании нефтяного кокса, и шлака, содержащего серу, высвобожденную при сгорании нефтяного кокса.

Дополнительным фактором, который следует учитывать в стекольной промышленности, является контроль состояния окружающей среды, главным образом - загрязнения воздуха. Стеклоплавильная печь выделяет свыше 99% как твердых частиц, так и газообразных загрязняющих веществ из всех выбросов из установки для производства стекла. Дымовой отходящий газ из стеклоплавильных печей состоит, главным образом, из диоксида углерода, азота, водяного пара, оксидов серы и оксидов азота. Отходящие газы, выходящие из стеклоплавильных печей, состоят, главным образом, из газообразных продуктов сгорания, образованных из топлива, и из газов, образующихся в результате плавления порции, которые, в свою очередь, зависят от химических реакций, происходящих в течение этого времени. Доля газов, образующихся в результате плавления одной порции в печах исключительно с огневым нагревом, составляет от 3 до 5% от всего объема газа.

Доля загрязняющих воздух компонентов в дымовом отходящем газе зависит от типа сжигаемого топлива, его теплоты сгорания, температуры воздуха для горения, конструкции горелки, конфигурации пламени и избытка подаваемого воздуха. Источником образования оксидов серы в газах, отходящих из стеклоплавильных печей, является используемое топливо, а также подвергаемые плавлению порции загружаемого сырья.

Были предложены различные процессы, которые включают в себя выпаривание данных оксидов металлов и получение их в виде гидроксидов. В любом случае из результатов химического анализа фактически образующихся твердых частиц хорошо известно, что более 70% материалов составляют соединения натрия, от приблизительно 10% до 15% составляют соединения кальция, а остальное большей частью представляет собой магний, железо, диоксид кремния и оксид алюминия.

Другой важный фактор, принимаемый во внимание при работе стеклоплавильной печи - это выделение SO2. Выделение SО2 зависит от содержания серы, вводимой в исходный материал и топливо. Во время нагрева печи, например после роста интенсивности производства, выделяется избыточное количество 30 г. Интенсивность выделения SO2 находится в диапазоне от приблизительно 2,5 фунта на тонну стекломассы до 5 фунтов на тонну. Концентрация SО2 в отработавших газах, как правило, находится в диапазоне от 100 до 300 частей на миллион при плавлении с использованием природного газа. При использовании топлива с высоким содержанием серы добавляется приблизительно 4 фунта SО2 на тонну стекла на каждый 1% серы в топливе.

С другой стороны, образование NOx в результате процессов сгорания было исследовано и описано рядом авторов (Zeldovich J. The oxidation of Nitrogen in Combustion and explosions. Acta Physiochem. 21 (4) 1946; Edwards J.B. Combustion: The formation and emissions of trace species. Ann Arbor Science Publishers, 1974. p.39). Они были признаны, и Emissions Standards Division (Отдел норм выбросов газообразных отходов), Office of Air Quality Planning and Standards (Департамент планирования и норм качества воздуха) USEPA включает в свой доклад по "NOx Emissions from glass manufacturing (Выбросы NOx при производстве стекла)" материалы Zeldovich по образованию однородных NOx и материалы Edwards, относящиеся к предложенным им эмпирическим уравнениям. Zeldovich определил константы скорости для реакций образования NO и NO2 в результате высокотемпературных процессов сгорания.

В завершение, при нормальных условиях эксплуатации, при надлежащем регулировании пламени и достаточном количестве воздуха для горения, очень небольшое количество СО или других остатков неполного сгорания ископаемого топлива обнаруживают в выбросах. Концентрация данных газообразных веществ составляет менее 100 частей на миллион, возможно - менее 50 частей на миллион при интенсивности образования их, составляющей менее 0,2% на тонну. Борьба с данными загрязняющими веществами заключается просто в надлежащем регулировании горения.

Технологии (способы), предназначенные для уменьшения газообразных отходов, по существу ограничены надлежащим выбором топлива для сжигания и сырья, а также конструкции и режима работы печи. В патенте США No.5053210, выданном на имя Michael Buxel и др. 1 октября 1991 г., описаны способ и устройство для очистки дымовых газов, в частности для обессеривания и элиминирования NOx из дымового газа посредством многостадийной адсорбции и каталитической реакции в гравитационных подвижных слоях гранулированных, несущих углерод материалов, с которым контактирует поперечный поток газа, в котором минимум два подвижных слоя расположены последовательно относительно пути потока газа, так что элиминирование NOx происходит во втором или любом расположенном дальше по потоку подвижном слое. В том случае, когда необходимо очистить большие объемы дымового газа из промышленных печей, на очистку отрицательно воздействует образование газовых включений с изменяющимися в широких пределах концентрациями диоксида серы. Данный недостаток устраняют за счет того, что предварительно очищенный дымовой газ, выходящий из первого подвижного слоя и имеющий локально изменяющийся градиент концентрации диоксида серы, подвергают неоднократному перемешиванию перед добавлением аммиака в качестве реагента для элиминирования NOx.

Патент США No.5636240, выданный на имя Jeng-Syan и др. 3 июня 1997 г., относится к способу борьбы с загрязнением воздуха и устройству для стеклоплавильных печей, предназначенному для использования в канале печи, служащем для выпуска отходящих газов, при этом данные способ и устройство предусматривают пропускание отходящих газов через нейтрализационную колонну орошаемого типа для удаления сульфатов, содержащихся в отходящих газах, посредством распыления абсорбента (NaOH) для снижения мутности выходящего газа, и использование пневматического устройства для подачи порошка с целью периодической подачи зольной пыли или гидроксида кальция на траектории между нейтрализационной колонной орошаемого типа и пылеуловительной камерой с рукавными фильтрами для поддержания нормального функционирования мешочного фильтра в пылеуловительной камере с фильтрами.

ГОРЕЛКИ ДЛЯ ПЫЛЕВИДНОГО ТОПЛИВА

В завершение, необходимо рассмотреть специальный тип конструкции горелки, предназначенной для сжигания пылевидного или пылеобразного нефтяного кокса. Как правило, энергию зажигания подают к горючей воздушно-топливной смеси для зажигания пламени горелки. Были разработаны некоторые системы горелок для сжигания пылевидного топлива, такого как уголь или нефтяной кокс.

В заявке согласно РСТ РСТ/ЕР83/00036 на имя Uwe Wiedmann и др., опубликованной 1 сентября 1983 г., описана горелка для порошкообразного, газообразного и/или жидкого топлива. Данная горелка имеет запальную камеру со стенкой, которая открыта наружу и имеет осевую симметрию, а также выпускную трубу, присоединенную к данной камере. В центре стенки камеры расположено входное отверстие трубы для подвода струи топлива, а также средство для подачи воздуха, окружающее указанное входное отверстие, для подачи вихревого потока воздуха для горения, который создает внутри запальной камеры горячий рециркуляционный поток, смешивающийся со струей топлива и нагревающий последнюю до температуры воспламенения. Количество воздуха в вихревом потоке, подаваемом в запальную камеру, представляет собой только часть общего количества воздуха, необходимого для горения. В зоне между стенкой камеры и выпускной трубой предусмотрена вторая труба для подвода воздуха, по которой другая часть воздуха для горения может быть введена в запальную камеру, при этом указанная часть полностью или частично смешана со струей топлива. Суммарное количество воздуха в данных частях воздуха для горения, участвующих в смешивании со струей топлива в запальной камере (и, следовательно, в воспламенении и инициировании горения), регулируют так, чтобы оно не превышало 50% от общего количества необходимого воздуха для горения. Посредством сочетания всех этих мер получают горелку, особенно пригодную для выработки теплоты для промышленного процесса и, кроме того, обеспечивающую при промежуточных и переменных уровнях мощности стабильное зажигание с образованием пламени с удлиненной и тонкой формой в камере сгорания и, таким образом, с небольшим отклонением твердых частиц в радиальном направлении.

Патент США No.4412810, выданный на имя Akira Izuha и др. 1 ноября 1983 г., относится к горелке для пылевидного угля, способной выполнять сжигание в стабильном режиме при снижении количеств NOx, CO и несгоревшего угля, образующихся в результате сгорания.

Патент США No.4531461, выданный на имя William H. Sayler 30 июля 1985 г., относится к системе тонкого измельчения и сжигания твердого топлива, такого как уголь или другое ископаемое топливо, и сжигания подобного порошкообразного топлива, суспендированного в потоке воздуха, при этом данная система, главным образом, предназначена для промышленных печей, таких как печи, используемые для нагрева котлов для обработки гипса, и металлургических печей.

Патент США No.4602575, выданный на имя Klaus Grethe 29 июля 1986 г., относится к способу сжигания пылевидного нефтяного кокса в пламени горелки, имеющем внутреннюю зону интенсивной рециркуляции. Пылевидный нефтяной кокс подают в ту часть зоны интенсивной рециркуляции, которая обеспечивает энергию воспламенения для пылевидного нефтяного кокса, который подлежит сжиганию. Однако в данном патенте описано то, что в зависимости от типа обработки, которому была подвергнута сырая нефть, нефтяной кокс может содержать вредные материалы, такие как ванадий, которые не только приводят к образованию соединений, вызывающих коррозию, во время сжигания в парогенераторах, но и помимо этого существенно загрязняют окружающую среду, когда они выходят из "парогенератора" вместе с дымовым газом. Предполагается, что при использовании данной горелки этих отрицательных воздействий или вредных явлений можно в значительной степени избежать посредством добавления связывающих ванадий добавок в процесс горения через посредство поднимающегося потока воздуха.

Другая разработка по горелкам для сжигания угля проиллюстрирована в патенте США No.4924784, выданном на имя Dennis R. Lennon и др. 15 мая 1990 г., который относится к сжиганию пылевидного угля, подвергнутого очистке селективными растворителями, в горелке для "котла или т.п.".

В завершение, патент США No.5829367, выданный на имя Hideaki Ohta и др. 3 ноября 1998 г., относится к горелке для сжигания пылевидной угольной смеси, содержащей два вида угля - жирный и тощий, при этом в данной горелке высота стенки горелки уменьшена и вся горелка упрощена. Горелки применяются для печи-котла или для химической промышленной печи.

Как было описано выше, целью разработок была борьба с загрязнением нефтяного кокса, тем не менее, в центре внимания при выполнении данных разработок было обессеривание или удаление загрязнений из нефтяного кокса.

С другой стороны, несмотря на то, что нефтяной кокс уже использовался в других отраслях промышленности, в некоторых случаях один и тот же продукт абсорбирует загрязняющие газы, а также компенсирует эрозионные и абразивные воздействия ванадия на печи (см. применение в цементной промышленности).

В каждом случае проблемы, связанные с загрязнением, и их решение зависят от конкретной отрасли промышленности. Каждая отрасль промышленности и печи характеризуются различными термическими характеристиками, и для них характерны разные проблемы, связанные с загрязняющими веществами, с типом огнеупоров, которые также влияют на энергопотребление и качество продукта, а также с конструкцией печей и с полученным в результате продуктом.

ПРЕДЛОЖЕННОЕ РЕШЕНИЕ

Несмотря на все вышесказанное в стекольной промышленности до настоящего времени не рассматривалось сжигание нефтяного кокса для плавления стекла из исходных материалов для его производства, и это обусловлено принятием во внимание всех факторов, описанных выше, таких как загрязнение и высокое содержание серы и ванадия, которые оказывают отрицательное воздействие на структуру огнеупоров в печах, а также серьезные проблемы, связанные с окружающей средой.

Если принять во внимание все способы, описанные выше, следует указать, что настоящее изобретение связано с применением недорогого твердого топлива, полученного из остатка перегонки нефти (нефтяного кокса), для получения технического стекла экологически чистым способом, при этом снижается опасность повреждения огнеупоров стеклоплавильной печи и уменьшаются выбросы загрязняющих веществ в атмосферу. Данное твердое топливо, которое было описано при рассмотрении уровня техники, имеющего отношение к настоящему изобретению, не рассматривалось как подходящее для использования при плавлении стекломатериалов из-за проблем, описанных ранее.

Для применения данного изобретения было разработано оборудование для сжигания, предназначенное для подачи и сжигания нефтяного кокса в целях выполнения эффективного сжигания. Изобретение также относится к системе снижения токсичности отходящих газов, которая была размещена по ходу за печью для очистки дымовых газов, чтобы избежать выброса примесей из топлива, таких как SOx, NOx и твердые частицы. Интегрирование разработанного оборудования и выбор надлежащей конфигурации оборудования и систем позволяют использовать недорогое топливо, изготавливать техническое стекло и получать дымовые газы, соответствующие природоохранному законодательству.

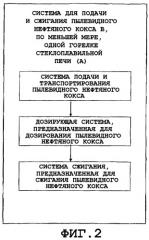

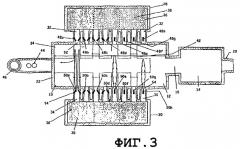

Исходя из вышесказанного настоящее изобретение связано с разработкой нескольких систем для осуществления способа, предназначенного для производства технического стекла в стеклоплавильной печи с поперечным направлением пламени. Таким образом, в стеклоплавильной печи с поперечным направлением пламени пылевидное топливо такого типа, которое состоит из углерода, серы, азота, ванадия, железа и никеля, сжигается для плавления исходных материалов для производства стекла с целью изготовления листов стекла или стеклянных контейнеров. Средства для подачи пылевидного топлива подают, по меньшей мере, в горелку, которая расположена рядом с каждым одним из множества из первого и второго боковых отверстий зоны плавления стекла в указанной стеклоплавильной печи, для сжигания пылевидного топлива во время циклов плавления стекла, при этом стеклоплавильная печь включает огнеупорные средства у регенераторов стеклоплавильной печи для обеспечения стойкости к эрозионному воздействию стекломассы, коррозионному воздействию газообразных продуктов сгорания и воздействию истирающих сил, действующих со стороны твердых частиц в атмосфере, созданной за счет сжигания пылевидного топлива в печи. В завершение, используется средство для борьбы с загрязнением воздуха в канале для выпуска отходящих газов после выполнения сжигания пылевидного топлива в стеклоплавильной печи, при этом средство для борьбы с загрязнением воздуха обеспечивает уменьшение выбросов соединений серы, азота, ванадия, железа и никеля в атмосферу.

Кроме того, для уменьшения или избежания возможного разрушения оксида магния необходимо иметь, по меньшей мере, 98% оксида магния, при этом чистота исходных материалов, из которых образован огнеупор, связана с уменьшением количества оксида кальция, имеющегося в материале, и с замедлением образования расплавленной фазы. Для того чтобы примеси в данном огнеупоре были окружены оксидом магния, данный огнеупор должен быть подвергнут спеканию при высокой температуре с образованием керамической связки в основном материале.

Основной огнеупор, состоящий из 98% или более оксида магния, главным образом, используется в верхних рядах регенераторов стеклоплавильной печи. Другим примером огнеупоров, которые могут быть использованы в регенераторах или верхних насадках, являются плавленые литые материалы на основе циркона-диоксида кремния-оксида алюминия, которые также проявляют кислотные свойства, как и пентаоксид ванадия, что позволяет уменьшить влияние разрушительного воздействия на огнеупоры.

Правильный выбор огнеупорного материала в стеклоплавильной печи может обеспечить уменьшение отрицательного воздействия примесей, содержащихся в ископаемом топливе, на основе термодинамического анализа и химического состава примесей и химических соединений, образующих огнеупоры.