Устройство для производства выстрела

Иллюстрации

Показать всеИзобретение относится к устройствам для реактивного пуска или метания твердых тел с помощью высокоскоростного горячего газового потока. Устройство для производства выстрела состоит из металлического лейнера и металлопластиковой оболочки. Лейнер выполнен в виде металлической пружины, а оболочка состоит, по крайней мере, из одного металлического тонколистового слоя и слоя из композиционного волокнистого материала (КВМ) с полимерными матрицами. Повышается коэффициент использования несущей способности КВМ и изгибной жесткости устройства в целом. 8 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области анизотропных конструкций, предназначенных для хранения-транспортировки, реактивного пуска или метания твердых тел с помощью высокоскоростного горячего газового потока.

Известны минометные стволы с металлическим казенником и дульной частью в виде цельнопластиковой (из композиционного волокнистого материала - КВМ) трубы (патент США №3517585, 1972 г.). Применение КВМ позволяет значительно снизить вес ствола, однако отсутствие на внутренней поверхности трубы теплозащитного экрана приводит к повышенному термоэрозионному износу канала ствола и быстрой потере живучести ствола. С целью повышения живучести ствола КВМ укладывают на тонкий металлический моноблок (лейнер). Такие конструкции широко используются в баллистических установках. Это направляющие трубы для пуска реактивных снарядов, артиллерийские и минометные стволы. В качестве примера можно привести реактивные системы Джет Шот (Бельгия) и XLE1 (Великобритания). Они легче цельнометаллических аналогов на 40-50%.

Известны различные варианты исполнения стволов огнестрельного оружия с применением КВМ. («Применение композиционных материалов для стволов огнестрельного оружия», пер. с англ. №№П-24476, П-24480, США, 1981 г.). Общим в их устройстве является наличие металлического лейнера и пластиковой или металлопластиковой оболочки. Введение в конструкцию ствола в то же время имеет и негативные стороны, ограничивающие эффект снижения массы ствола за счет применения КВМ. Причиной этого является значительное различие в величине модуля Юнга металлов и КВМ. Так модуль Юнга стеклопластика, наиболее дешевого и технологичного КВМ, в 4-5 раз меньше соответствующей характеристики высоколегированной стали, что приводит к снижению коэффициента использования несущей способности КВМ и, как следствие, к завышению массы ствола.

В качестве ближайшего аналога можно привести устройство для производства выстрела, описанного в патенте US №3641870 A, F41C 21/02, 15.02.1972 г.

Устройство состоит из стального лейнера и металлопластиковой оболочки, изготовленной путем намотки на лейнер стальной проволоки диаметром 0,05-0,2 мм на эпоксидном связующем. С целью повышения несущей способности ствола намотка производится с расчетным натяжением, что обеспечивает эффект скрепления ствола. Указанный ствол легче цельнометаллического аналога на 40%.

Однако явление релаксации напряжений, связанное с реологией и действием термоциклических нагрузок на армированный полимер, сводит эффект скрепления практически до минимума. Кроме того, однонаправленное (поперечное) армирование оболочки приводит к снижению изгибной жесткости рассматриваемого ствола по сравнению с его цельнометаллическим аналогом. Применение же продольного армирования для повышения изгибной жесткости уменьшило бы эффект снижения массы ствола.

Таким образом данное устройство, как и рассматриваемые выше аналоги, из-за различия значений модуля Юнга материалов лейнера и оболочки обладает низким значением коэффициента использования несущей способности (Кнс) КВМ (максимальные значения Кнс на поверхности контакта лейнер - оболочка: Кнс=0,1 - для стеклопластика и Кнс=0,45 - для боропластика), в то время как в цельнометаллическом аналоге на радиусе, равном радиусу контактной поверхности лейнер - оболочка металлборопластикового ствола Кнс=0,67.

Задачей предлагаемого изобретения является повышение Кнс КВМ и изгибной жесткости устройства в целом. Поставленная задача решается следующим образом.

Устройство для производства выстрела состоит из металлического лейнера и металлопластиковой оболочки. Лейнер устройства выполнен в виде металлической пружины, а оболочка состоит из одного или более чередующихся тонколистовых металлических слоев и слев из КВМ с полимерными матрицами.

Металлическая пружина лейнера в устройстве выполнена в виде спирали Архимеда, витки которой плотно прилегают друг к другу и удерживаются от раскручивания за счет сил трения.

Металлические слои в оболочке устройства выполнены в виде спиралей Архимеда, витки которых плотно прилегают друг к другу и удерживаются от раскручивания за счет сил трения.

Спирали Архимеда в оболочке устройства укладываются путем намотки на полимеризованные слои КВМ и удерживаются от раскручивания за счет сил трения.

Металлические слои оболочки устройства выполнены из тонких лент путем намотки с переменным по длине устройства шагом.

Соседние витки металлических лент оболочки устройства выполнены с перекрытием относительно друг друга и соединены путем пайки и или импульсной сварки.

Слои из металлических лент расположены у наружной поверхности оболочки.

В промежутках между витками металлических лент оболочки устройства укладываются однонаправленный высокомодульный КВМ и алюминиевая фольга.

Наружная поверхность оболочки устройства представляет обечайку, выполненную из металлической ленты, сваренной встык.

Техническим результатом является повышение коэффициента использования несущей способности КВМ и изгибной жесткости устройства в целом.

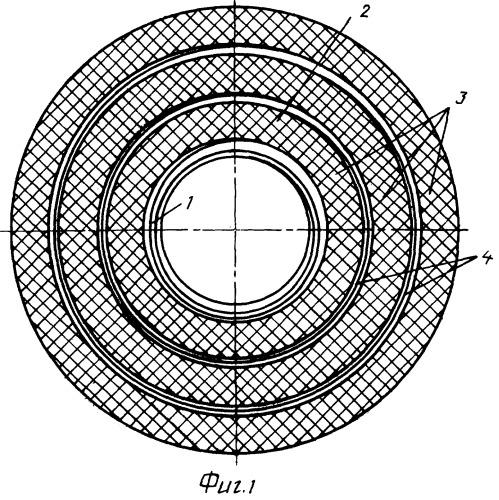

На фиг.1 изображен поперечный разрез устройства для производства выстрела.

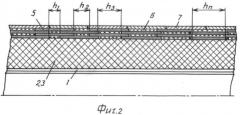

На фиг.2 изображен продольный разрез.

Устройство для производства выстрела состоит из металлического лейнера 1 и металлопластиковой оболочки 2. Лейнер 1 выполнен в виде спиральной пружины из тонколистового металла (см. фиг.1). Пружина представляет собой спираль Архимеда, витки которой плотно прилегают друг к другу и удерживаются от раскручивания за счет сил трения. Оболочка 2 составлена по радиусу из слоев КВМ 3 и металлических спиралей Архимеда 4, которые укладываются на полимеризованные слои КВМ 3 (фиг.1) или металлические ленты 5 (фиг.2) путем их намотки с переменным по длине устройства шагом hi, что способствует снижению интенсивности массовой погонной нагрузки в направлении от казенной к дульной части баллистического устройства и снижению статического и динамического прогибов в его дульной части.

Витки соседних слоев металлических лент 5 выполнены с перекрытием относительно друг друга и соединены путем пайки или импульсной сварки, что способствует повышению изгибной жесткости баллистического устройства. Слои из металлических лент 5 расположены у наружной поверхности оболочки 2, что ограничивает радиальные перемещения слоев КВМ 3, способствуя тем повышению его Кнс и изгибной жесткости за счет расположения слоев маталлических лент 5 с более высоким модулем Юнга, который в виде тонких листов и стальных лент может превышать на порядок соответствующие значения для слоев КВМ 3.

Повышению изгибной жесткости также может способствовать повышение момента инерции металлических слоев 5, т.к. изгибная жесткость прямо пропорциональна четвертой степени радиуса трубы (устройства).

В промежутках между витками металлических лент 5 укладывается высокомодульный КВМ 6. С целью повышения теплопроводности стенки устройства в промежутках между витками металлических лент 5 может укладываться алюминиевая фольга.

Во время пуска или выстрела давление газового горячего потока воздействует на лейнер 1 (фиг.1), который подобно спиральной пружине раскручивается в пределах упругих деформаций КВМ оболочки 2. Работая подобно механизму, лейнер 1 не является несущей конструкцией в части тангенциальных напряжений. Аналогично работают спирали 4 в оболочке, реализуя эффект использования несущей способности материала оболочки по радиусу устройства. Таким образом реализуется эффект повышения использования коэффициента несущей способности КВМ. Работа лейнера 1 (фиг.2) аналогична несущей способности КВМ.

Спиральные слои металлических лент 5, расположенные у поверхности оболочки устройства, обеспечивают повышение изгибной жесткости устройства и снижение статического и динамического прогиба в его дульной части.

Таким образом, получен технический результат, а именно повышен коэффициент использования несущей способности КВМ и изгибной жесткости устройства в целом.

1. Устройство для производства выстрела, состоящее из металлического лейнера и металлопластиковой оболочки, отличающееся тем, что лейнер выполнен в виде металлической пружины, а оболочка состоит, по крайней мере, из одного металлического тонколистового слоя и слоя из композиционного волокнистого материала (КВМ) с полимерными матрицами.

2. Устройство по п.1, отличающееся тем, что металлическая пружина лейнера выполнена в виде спирали Архимеда, витки которой плотно прилегают друг к другу и удерживаются от раскручивания за счет сил трения.

3. Устройство по п.1, отличающееся тем, что в оболочке металлические слои выполнены в виде спиралей Архимеда, витки которых плотно прилегают друг к другу и удерживаются от раскручивания за счет сил трения.

4. Устройство по п.3, отличающееся тем, что спирали Архимеда в оболочке уложены путем намотки на полимеризованные слои КВМ.

5. Устройство по п.1, отличающееся тем, что металлические слои оболочки выполнены из тонких лент путем намотки с переменным по длине устройства шагом.

6. Устройство по п.5, отличающееся тем, что соседние витки металлических лент выполнены с перекрытием относительно друг друга и соединены путем пайки и/или импульсной сварки.

7. Устройство по п.5, отличающееся тем, что слои из металлических лент расположены у наружной поверхности оболочки.

8. Устройство по любому из пп.5 или 6, отличающееся тем, что в промежутках между витками металлических лент укладываются однонаправленный высокомодульный КВМ и алюминиевая фольга.

9. Устройство по п.1, отличающееся тем, что наружная поверхность оболочки, представляет обечайку, выполненную из металлической ленты, сваренной встык.