Устройство и способ механического нагружения образца с помощью пакера

Иллюстрации

Показать всеГруппа изобретений относится к испытаниям на механическую нагрузку трубчатых образцов (способ, установка механического нагружения трубчатого образца, применение способа и установки). Установка содержит, по меньшей мере, один пакер (Р), размещенный в образце (ЕТ) в зоне испытаний (ZT), имеющий продольный размер, превышающий протяженность этой зоны испытаний (ZT), и включающий i) первое средство создания давления (С1), для локального изменения диаметра по меньшей мере одной первой части пакера (Р), для его прижатия к внутренней поверхности образца (ЕТ) на уровне зоны испытаний (ZT), ii) второе средство создания давления (С2), предназначенное для приложения первого выбранного внутреннего давления к части внутренней поверхности, находящейся на уровне второй части пакера (Р), и/или iii) третье средство создания давления (С3) для совместного действия с по меньшей мере одним перекрывающим элементом (B1, B2), прикрепленным к образцу на некотором расстоянии от конца пакера (Р), с целью задания зоны действия (ZA), для прикладывания к образцу (ЕТ) второго выбранного внутреннего давления на уровне зоны воздействия (ZA). Группа испытуемых образцов может представлять собой различные комбинации соединений труб. Технический результат - разработка альтернативы статическим установкам, в которых одновременно используется домкрат и находящаяся под давлением среда. 3 н. и 45 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к испытанию на механическую нагрузку трубчатых образцов.

Здесь под "трубчатым образцом" понимается любая труба или система труб, соединенных между собой, например, с помощью муфты. Следовательно, речь может идти либо о единственной трубе, либо о двух трубах, соединенных любыми средствами, например сваркой, либо также о двух трубах, содержащих соответственно наружную и внутреннюю резьбу и соединенных резьбовым соединением, образованным этими наружной и внутренней резьбой, ввинченными одна в другую, либо также из двух труб, каждая из которых снабжена наружной резьбой, и соединенных друг с другом посредством резьбового соединения, состоящего из муфты, снабженной внутренней резьбой с двух сторон.

Кроме того, под "трубой" здесь понимается трубчатый элемент, предназначенный для применения в условиях эксплуатации повышенной сложности с точки зрения давления, и/или механических нагрузок, и/или коррозии, и/или температуры, то есть при его эксплуатации на нефтяных скважинах или на нефтеперерабатывающих предприятиях. Таким образом, речь может идти, например, о трубах для добычи (или "бурильных трубах"), или о трубах без сварных швов, гладких или с резьбой, для крепления скважины (или "обсадных трубах"), или трубах для добычи нефти или газа (или "тюбинга"), или канализации, или также о трубопроводе.

Чтобы воспроизвести эквивалентное качество при разных комбинациях статических нагрузок, прикладываемых к трубчатому образцу, специалист использует обычно эллипс, называемый эллипсом Мизеса, две основные оси которого представляют соответственно осевую нагрузку и давление, прикладываемое к указанному образцу, причем указанная осевая нагрузка может включать в себя сжатие, растяжение или изгиб.

Для лабораторного исследования характеристик трубчатых образцов в условиях одновременного приложения широкого спектра нагрузок, специалист использует установку, содержащую стенд для испытаний нагрузкой (называемый машиной для испытаний на усталость, когда он производит динамические нагрузки), и отображает стойкость к указанным комбинациям нагрузок с помощью эллипса Мизеса.

Из известных установок статического нагружения можно назвать, в частности, во-первых, установки, которые включают введение жидкой или газовой среды под давлением внутрь трубчатого образца, концы которого закреплены с заглушками, во-вторых, установки, которые включают применение домкратов, помещенных внутри или снаружи трубчатого образца, и в-третьих, установки, которые состоят в комбинации двух предыдущих типов.

В установках, в которых внутри образца используется среда под давлением, трубчатый образец испытывает одновременно растяжение и давление. Это приводит к тому, что внутренняя среда под давлением вызывает не только давление (по существу радиальное) на внутренние стенки трубчатого образца, но также давление (по существу по оси) на концевые заглушки, что вызывает осевое растяжение трубчатого образца. Поскольку интенсивность растяжения пропорциональна давлению, когда давление меняют, то тем самым в той же пропорции меняют и растяжение. Следовательно, в установках такого типа нельзя исследовать влияние давления независимо от влияния растяжения. Поэтому такой тип установок позволяет исследовать не любую комбинацию давления и осевого растяжения, а только комбинацию, которая может быть смоделирована сегментом большой оси эллипса Мизеса.

В установках, в которых используется внутренний или внешний домкрат, трубчатый образец испытывает только чисто осевое растяжение. Таким образом, установки этого типа не позволяют исследовать влияния чистого давления, как и любых комбинаций давления и осевого растяжения, но позволяют исследовать только комбинацию, моделируемую сегментом оси абсцисс (X) плоскости отображения эллипса Мизеса.

Установка, использующая одновременно домкрат и внутреннюю среду под давлением, позволяет описать по меньшей мере часть плоскости отображения эллипса Мизеса, но за счет сложности установки.

Кроме того, представленные выше установки позволяют прикладывать к образцам только статическую нагрузку. То есть установки этого типа не позволяют воспроизводить определенные сложные условия эксплуатации, налагающие дополнительно динамические нагрузки, как, например, условия, которые встречаются у структур, состоящих из труб и соединений, соединяющих платформу в открытом море с устьем буровой скважины, которая может быть удалена на несколько километров, или те, что встречаются у сходных структур, в скважинах, отклоняющихся от вертикали, требующих вращения колонны. Такие структуры подвергаются, в частности, циклическим изгибающим нагрузкам, возможно, добавляющимся к статическим нагрузкам внутренним давлением и/или осевому растяжению. Тогда для испытания образцов на динамические нагрузки применяют установку, называемую также стендом для измерения на усталость.

Таким образом, задачей изобретения является разработка альтернативы статическим установкам, в которых одновременно используются домкрат и находящаяся под давлением среда, и возможность при необходимости испытать образцы динамическим способом.

Для этого в изобретении предлагается установка механического нагружения трубчатого образца, содержащая по меньшей мере один пакер (или "забойник", или также "наконечник"), установленный в образец на уровне зоны испытаний, имеющий продольный размер выше протяженности зоны испытаний и содержащий, во-первых, первое средство создания давления, предназначенное для локального изменения диаметра по меньшей мере первой части пакера, для его прижатия к внутренней поверхности образца на уровне зоны испытаний, во-вторых, второе средство создания давления, которое предназначено для прикладывания первого выбранного внутреннего давления на часть внутренней поверхности образца, находящейся на уровне второй части пакера, и/или в-третьих, третье средство создания давления, призванное действовать совместно с по меньшей мере одним перекрывающим элементом, скрепленным с образцом на некотором расстоянии от края пакера, для задания зоны воздействия, в которой на образец воздействует второе выбранное внутреннее давление, независимое от первого давления.

Установка согласно изобретению может включать дополнительные характеристики, которые могут быть взяты по отдельности или в комбинации, и в частности:

- по меньшей мере один тензометр, помещенный в выбранное место наружной поверхности образца и выдающий результаты первых измерений напряжений, характеризующих напряженное состояние, испытываемое образцом в выбранном месте;

- по меньшей мере два тензометра, размещенные в двух разных выбранных местах наружной поверхности и выдающие результаты первых измерений напряжений, характеризующих напряженное состояние, испытываемое образцом на уровне двух выбранных мест;

- искомая деформация изгибом соответствует, например, первым, начальным, базовым измерениям;

- два опорных средства, предназначенных для поддержки образца, ротационный двигатель в паре с устройством возбуждения, оборудованным устройством со смещенным центром масс, соединенным с одним краем образца и задающим противовес, и средства управления, отдающие двигателю команду привести во вращение эксцентриковую массу, с регулируемой скоростью, для того, чтобы сообщить образцу выбранное вибрационное возбуждение, в функции от противовеса, чтобы циклически деформировать образец изгибом;

- по меньшей мере одно из опорных средств может быть устроено так, чтобы его положение (или их соответствующие положения) по существу соответствовали узлу или узлам колебаний образца;

- средства управления могут в таком случае быть предназначены для установления скорости вращения двигателя в зависимости от амплитуды напряжения, характеризующей напряжение изгиба, которое хотят приложить к образцу;

- по меньшей мере одна пара акселерометров, смещенных на 90° друг относительно друга, в выбранных местах наружной поверхности образца, выдающая вторые измерения, характеризующие смещение образца. В этом случае средства управления производят подбор скорости вращения двигателя в зависимости от результатов указанных вторых измерений, выданных парой акселерометров, чтобы амплитуда радиального смещения из-за испытываемого образцом изгиба в выбранном месте оставалась по существу постоянной;

- по меньшей мере две другие пары акселерометров. В этом случае акселерометры каждой другой пары находятся под углом 90° друг к другу в других выбранных местах наружной поверхности образца и выдают другие вторые измерения, сделанные на уровне других выбранных мест и характеризующие смещения, испытываемые образцом в других выбранных местах. Средства управления могут комбинировать эти вторые измерения, для установления скорости вращения двигателя в зависимости от этих комбинаций так, чтобы амплитуда смещения из-за изгиба, испытываемого образцом в выбранных местах, оставалась по существу постоянной;

- когда трубчатый образец состоит из по меньшей мере двух трубчатых элементов, соединенных между собой на уровне зоны испытаний, предпочтительно устанавливать две пары акселерометров с одной и другой стороны соединения;

- средства управления могут быть предназначены для сравнения результатов по меньшей мере последних вторых измерений, выдаваемых по меньшей мере одной из пар акселерометров, со вторыми базовыми измерениями, характеризующими начальную амплитуду смещения, соответствующую искомой амплитуде смещения из-за изгиба, в выбранном месте, и для установления скорости вращения двигателя в зависимости от результата сравнения;

- средства управления могут быть предназначены для определения относительного отклонения амплитуды смещения (представленной последними вторыми измерениями) от искомой амплитуды смещения из-за изгиба, и для сравнения этих отклонений с границами допустимого интервала, называемого диапазоном регулирования, чтобы подстроить скорость вращения двигателя, когда отклонение превышает указанный диапазон регулирования;

- устройство обнаружения вращения (или поворота, или цикла), предназначенное для обнаружения любого вращения (или поворота, или цикла), вызываемого двигателем, которое может, например, посылать на средства управления сигнал, характеризующий каждое обнаруженное вращение, для обеспечения возможности подстраивать скорость вращения двигателя всякий раз, когда число полученных сигналов станет равным выбранному числу;

- средство управления, в ходе испытания, может быть предназначено для направления на нагрузку команды двигателю привести во вращение эксцентриковую массу при выбранной последовательности скоростей вращения, чтобы подвергнуть образец выбранной последовательности вибрационных возбуждений;

- пакер может содержать по существу недеформируемую основу, на которую устанавливается кольцевая деформируемая мембрана. В этом случае первое средство создания давления содержит первую схему подачи среды, предназначенную для ввода выбранной среды (например, жидкости под давлением) между по существу недеформируемой основой и мембраной, чтобы установить выбранное давление;

- второе средство создания давления может включать в себя вторую схему подачи среды (например, газа), содержащую выходное отверстие для среды, открывающееся напротив внутренней поверхности образца, чтобы установить первое выбранное внутреннее давление;

- эта вторая схема подачи среды может, например, проходить через мембрану с сохранением герметичности;

- средство обнаружения утечки, размещенное вблизи наружной поверхности образца в зоне испытаний, предназначенное для обнаружения возможной утечки среды (подаваемой второй схемой подачи) по периметру образца;

- третье средство создания давления может содержать третью схему подачи среды, способную вводить среду (например, жидкость под давлением) в каждую зону воздействия, чтобы подвергнуть образец второму выбранному внутреннему давлению;

- устройство переключения, соединенное с первой и третьей схемами подачи среды, и насос, соединенный с устройством переключения;

- основа пакера (или наконечника) является, например, трубой, образующей полую центральную линию, которая ограничивает часть третьей схемы подачи среды и которая имеет два противоположных конца, по меньшей мере один из которых входит в зону воздействия, для подачи в нее среды;

- два перекрывающих устройства, установленные на расстоянии от двух концов пакера, для задания по меньшей мере одной зоны воздействия, в которой образец подвергается второму выбранному внутреннему давлению;

- часть первой схемы подачи среды и/или часть второй схемы подачи среды может находиться внутри центральной линии;

- по меньшей мере один датчик температуры, установленный в выбранном месте образца и выдающий третьи результаты измерений, характеризующие температуру образца в этом выбранном месте;

- по меньшей мере один датчик давления, предназначенный для установки в выбранное место образца и выдающий четвертые результаты измерений, характеризующие внутреннее давление образца в этом выбранном месте;

- средства управления могут также сравнивать результаты по меньшей мере некоторых первых измерений с результатами по меньшей мере некоторых вторых измерений для выработки команды на продолжение испытания, когда результаты первых измерений или первые результаты совместимы с результатами вторых измерений или вторыми результатами.

Изобретение относится также к способу механического нагружения трубчатого образца, согласно которому вводят в образец, в зоне испытаний, по меньшей мере один пакер, имеющий продольный размер, превышающий протяженность зоны испытаний, и содержащий первое и второе и/или третье средства создания давления, производят локальное изменение диаметра по меньшей мере первой части пакера первым средством создания давления, для прижатия этого пакера к внутренней поверхности образца на уровне зоны испытаний, и прикладывания, с помощью второго средства создания давления, первого выбранного внутреннего давления к части внутренней поверхности, находящейся на уровне второй части пакера, и/или прикрепления к образцу по меньшей мере одного перекрывающего элемента, на некотором расстоянии от края пакера, для задания зоны воздействия, и прикладывают к образцу третьим средством создания давления второе выбранное внутреннее давление на уровне зоны воздействия.

Способ согласно изобретению может включать дополнительные характеристики, которые могут быть взяты по отдельности или в комбинации, и в частности:

- используют по меньшей мере один тензометр, помещенный в выбранное место наружной поверхности образца для получения результатов первых измерений напряжений, характеризующих напряженное состояние, испытываемое образцом на уровне выбранного места;

- используют по меньшей мере два тензометра, помещенные в двух разных выбранных местах наружной поверхности, для получения значений первых измерений напряжений, характеризующих напряженное состояние, испытываемое образцом на уровне этих двух выбранных мест;

- используют два опорных средства, на которые устанавливается образец, и ротационный двигатель в паре с устройством возбуждения, оборудованным устройством со смещенным центром масс, соединенным с одним концом образца и задающим противовес, и с помощью двигателя приводят эксцентриковую массу во вращение с регулируемой скоростью, чтобы подвергнуть образец выбранному вибрационному возбуждению, в функции противовеса, чтобы циклически деформировать его изгибом;

- размещают по меньшей мере одно из опорных средств по существу на уровне узла колебаний образца;

- предусматривают предварительный базовый этап, на котором сначала выбирают начальную скорость вращения двигателя в зависимости от амплитуды напряжения, которое хотят приложить к образцу;

- после предварительного базового этапа подбирают скорость вращения двигателя, чтобы амплитуда напряжения изгиба, испытываемого образцом и представленная первыми измерениями, оставалась по существу постоянной;

- используют по меньшей мере одну пару акселерометров, смещенных на 90° относительно друг друга, в выбранных местах наружной поверхности образца, чтобы получить значения вторых измерений, характеризующих смещение, испытываемое этим образцом. В этом случае скорость вращения двигателя подбирают в зависимости от значений последних вторых измерений, выданных парой акселерометров, чтобы амплитуда радиального смещения из-за изгиба, испытываемого образцом в выбранном месте, оставалась по существу постоянной;

- используют по меньшей мере две другие пары акселерометров. В этом случае акселерометры каждой другой пары также смещены на 90° относительно друг друга в других выбранных местах наружной поверхности образца и выдают значения других вторых измерений, характеризующих смещения, испытываемые образцом на уровне других выбранных мест. В этом случае можно осуществить комбинации результатов последних вторых измерений, чтобы установить скорость вращения двигателя в зависимости от этих комбинаций, чтобы амплитуда смещения из-за изгиба, испытываемого образцом в выбранных местах, оставалась по существу постоянной;

- сравнивают по меньшей мере результаты последних вторых измерений, выданных по меньшей мере одной парой акселерометров, с результатами вторых базовых измерений, характеризующими начальную амплитуду смещения, соответствующую искомой амплитуде смещения из-за изгиба, в выбранном месте и затем устанавливают скорость вращения двигателя в зависимости от результата сравнения;

- определяют относительное отклонение амплитуды смещения, представленной результатами последних вторых измерений, от искомой амплитуды смещения из-за изгиба и сравнивают полученное отклонение с границами допустимого интервала, называемого диапазоном регулирования для подстройки скорости вращения двигателя, когда это отклонение превышает указанный диапазон регулирования;

- детектируют каждое вращение, осуществляемое двигателем для подстройки скорости вращения двигателя каждый раз, когда число полученных сигналов станет равным выбранному числу;

- в ходе испытания на нагрузку отдают команду двигателю привести эксцентриковую массу во вращение при выбранной последовательности скоростей вращения, чтобы подвергнуть образец выбранной последовательности вибрационных возбуждений;

- проводят поиск утечки снаружи образца, в зоне испытаний;

- крепят к образцу два перекрывающих устройства, на расстоянии от двух концов пакера, чтобы задать две зоны воздействия, в которых образец подвергают действию второго выбранного внутреннего давления;

- используют по меньшей мере один датчик температуры в выбранном месте образца, чтобы получить результаты третьих измерений, характеризующих температуру образца в этом выбранном месте;

- используют по меньшей мере один датчик давления в выбранном месте образца, чтобы получить результаты четвертых измерений, характеризующих внутреннее давление образца в этом выбранном месте;

- производят сравнение первых результатов напряжения, полученных из по меньшей мере некоторых первых измерений, со вторыми результатами радиального смещения, полученными из по меньшей мере некоторых вторых измерений, чтобы выдать разрешение на продолжение испытаний, когда первые результаты совместимы со вторыми результатами.

Другие характеристики и преимущества изобретения будут более понятны из описания изобретения, приводимого ниже со ссылками на чертежи, на которых:

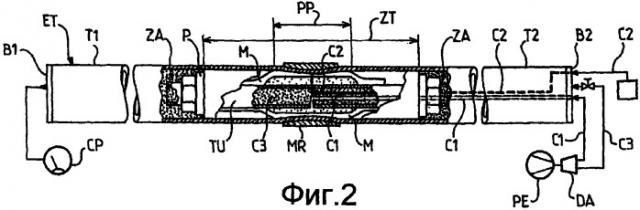

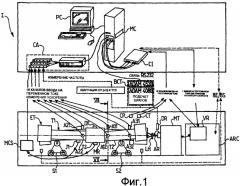

- фиг.1 схематически иллюстрирует пример реализации динамического типа установки для механического нагружения согласно изобретению,

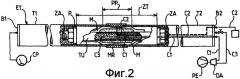

- фиг.2 схематически иллюстрирует пример реализации пакера для установки нагружения согласно изобретению,

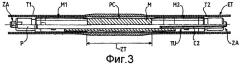

- фиг.3 схематически иллюстрирует вариант пакера для установки нагружения согласно изобретению,

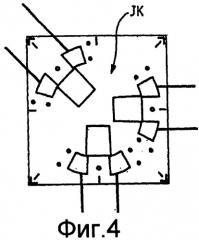

- фиг.4 иллюстрирует пример тензометра для обнаружения многоосевого напряжения,

- фиг.5 схематически иллюстрирует пример размещения тензометров на образце,

- фиг.6 схематически иллюстрирует, в поперечном разрезе, пример устройства возбуждения между валом двигателя и трубчатым образцом,

- фиг.7 схематически иллюстрирует смещение образца в случае механической нагрузки динамического типа, и

- фиг.8 является диаграммой, показывающей часть расчета динамического смещения с помощью эллипса.

Обратимся сначала к фиг.1 и 2, чтобы описать пример реализации установки I, предназначенной для механического нагружения трубчатого образца ET.

Как указано в вводной части, здесь под "трубчатым образцом" понимается любая труба или набор труб, соединенных между собой, например, соединительной муфтой. Следовательно, изобретение относится к механическому нагружению трубчатых образцов, находящихся в следующих формах:

- одиночная труба (или трубчатый элемент),

- две трубы (или трубчатые элементы), соединенные любыми средствами, например сваркой,

- первая труба (или трубчатый элемент), снабженная наружной резьбой, и вторая труба (или трубчатый элемент), снабженная внутренней резьбой, предназначенной для совместного действия вместе с наружной резьбой, чтобы образовать резьбовое соединение, и

- первая труба (или трубчатый элемент), снабженная наружной резьбой, вторая труба (или трубчатый элемент), также снабженная наружной резьбой, и соединительная муфта (или трубчатый элемент), снабженная внутренней резьбой с двух сторон, предназначенной для совместного действия с наружной резьбой для образования резьбового соединения.

В примере, показанном на фиг.1, установка I приспособлена, в частности, для механических нагрузок динамического типа. Однако изобретение не ограничено этим случаем. В действительности оно относится в равной степени к механическим нагрузкам как динамического, так и статического типа.

Здесь под "механической нагрузкой статического типа" понимается по существу постоянная нагрузка в некотором интервале времени, приводящая, в частности, к приложению давления и/или растяжения трубчатого образца, тогда как под "механической нагрузкой динамического типа" понимаются любые другие типы нагружения, меняющиеся во времени, как, например, нагрузки, получающиеся при приложении к трубчатому образцу не только давления и/или растяжения, но также выбранного вибрационного возбуждения, предназначенного для деформирования путем циклического изгиба.

Кроме того, под "амплитудой циклического нагружения" здесь понимается половина полного размаха колебаний.

Как показано на фиг.1, установка I согласно изобретению содержит в первую очередь первую часть (или стенд), предназначенную для механического нагружения образца ET. Эта первая часть содержит по меньшей мере один пакер P (показанный на фиг.2), называемый также забойником или наконечником, находящийся внутри образца ET на уровне зоны испытаний ZT.

В неограничивающем примере, показанном на фиг.1, трубчатый образец ET (называемый ниже образец) состоит из первой T1 и второй T2 трубы, каждая из которых снабжена наружной резьбой (не показано), и соединительной муфты MR, снабженной с двух сторон внутренней резьбой, действующей в соответствии с наружной резьбой, чтобы образовать подлежащее испытанию резьбовое соединение. В этой связи зона испытаний ZT находится на уровне соединительной муфты MR. Объектом испытания может быть любая другая зона образца ET.

Пакер P согласно изобретению должен иметь продольный размер (вдоль продольной оси трубы), превышающий протяженность зоны испытаний ZT, и содержать первое и второе и/или третье средство создания давления.

Первое средство создания давления предназначено для локального изменения диаметра по меньшей мере первой части PP пакера P, чтобы приложить его к внутренней поверхности образца ET на уровне зоны испытаний ZT.

Как показано, например, на фиг.2, локальное изменение диаметра пакера P может быть выполнено посредством кольцевой деформируемой мембраны M, установленной герметично на наружной поверхности трубы TU пакера P, и выбранной среды, подаваемой под выбранным давлением, между наружной поверхностью трубы и мембраной M, с помощью первой схемы подачи C1, составляющей часть первого средства создания давления.

Мембрана M здесь находится в центральной области пакера P.

В варианте, показанном на фиг.3, пакер P может содержать деформируемую мембрану M, содержащую центральную часть PC, снабженную выступами или имеющую ворсинки, позволяющие равномерно распределить среду и приложить внутреннее давление, и продолжающуюся с каждой стороны двумя участками M1 и M2, предпочтительно гладкими.

Среда под давлением, которая вводится первой схемой подачи C1, позволяет прижать по меньшей мере часть мембраны M (по меньшей мере M1 и M2) к внутренней стенке образца ET и, таким образом, зафиксировать пакер P внутри указанного образца ET, на уровне зоны испытаний ZT, изолируя по меньшей мере часть этой зоны испытаний ZT (в частности, на уровне центральной части мембраны).

Эта среда предпочтительно является жидкостью под давлением, например водой. Ее максимальное давление зависит от диаметра образца ET. Например, для диаметров выше 7 дюймов может быть использовано максимальное давление 600 бар, однако эта величина зависит также от типа используемого насоса.

Второе средство создания давления предназначено для оказания первого выбранного внутреннего давления PI1, на часть внутренней поверхности образца ET, расположенную напротив второй части пакера P. В примере, показанном на фиг.2, вторая часть пакера P находится на уровне мембраны M. Она образует участок первой части PP, по которому проходит мембрана M. Вместе с тем, в примере, показанном на фиг.3, второй частью пакера P является центральная часть PC, находящаяся между двумя крайними частями M1 и M2 мембраны M.

Как показано, например, на фиг.2, второе средство создания давления включает вторую схему подачи среды C2, снабженную выходом, который открывается рядом с внутренней поверхностью образца ET. Вторая схема подачи C2 подает выбранную среду под давлением в зону образца ET, которая находится на уровне второй части пакера P, что позволяет, таким образом, установить там первое внутреннее давление PI1 и, тем самым, воздействовать на указанную зону образца ET (более точно: его резьбовое соединение), по существу, радиальным давлением, близким к давлению, которое встречается в сложных условиях эксплуатации.

Среда, циркулирующая во второй схеме подачи C2, предпочтительно является газом под давлением, например гелием. Его максимальное давление зависит от диаметра образца ET. Например, для диаметров более 7 дюймов может предполагаться максимальное давление 600 бар, эта величина зависит также от типа используемого насоса.

Третье средство создания давления действует вместе с по меньшей мере одним перекрывающим элементом B1, который установлен на выбранном расстоянии от края пакера P, чтобы задать в образце ET зону воздействия ZA, в которой образец ET испытывает действие второго выбранного внутреннего давления PI2. Таким образом, можно вызвать растяжение в зоне воздействия ZA образца ET.

Например, перекрывающий элемент B1 жестко соединен с одним из двух краев образца ET. Когда этот конец снабжен резьбой, соединение может производиться болтами.

Когда хотят вызвать осевую растягивающую нагрузку на всей длине образца ET, предусматривают два перекрывающих устройства B1 и B2. Например, каждый перекрывающий элемент B1, B2 жестко закреплен с одним из двух концов образца ET. Зона воздействия ZA проходит в таком случае между двумя перекрывающими устройствами B1 и B2. Когда два края образца ET снабжены резьбой, закрепление перекрывающих устройств B1 и B2 может производиться болтами. Как вариант, оно может производиться любым другим средством и, например, сплошным сварным швом между концами образца и перекрывающим элементом.

Величина T осевой растягивающей нагрузки задается, например, формулой:

где IDt - внутренний диаметр образца ET и, следовательно, труб T1, T2; IDP - внутренний диаметр трубы TU пакера P, и PI2 - второе внутреннее давление.

В качестве варианта, можно предусмотреть образование в образце ET двух независимых зон воздействия, с одной и другой стороны пакера P, чтобы приложить осевое растяжение к каждой из двух частей образца, которым они соответствуют.

Как показано, например, на фиг.2, третье средство создания давления содержит третью схему подачи среды C3, предназначенную для подачи среды под давлением в каждую зону воздействия ZA.

Для питания каждой зоны воздействия ZA, можно, например, пользоваться трубами TU пакера P. Более точно, когда труба TU является полой, она может служить для проведения среды, подаваемой третьей схемой C3, и составлять часть этой последней. Как показано, например, на фиг.2, третья схема C3 содержит выход, соединенный с поперечным отверстием, образованным в стенке трубы TU, позволяя, таким образом, подавать в нее среду под давлением.

Среда, циркулирующая в третьей схеме подачи C3, предпочтительно является жидкостью под давлением, например водой. Например, независимо от диаметра образца ET, может предполагаться максимальное давление 600 бар.

Для оптимизации изолирования зоны испытаний ZT и зоны воздействия ZA, давление среды, циркулирующей в первом средстве создания давления, предназначенное для раздувания мембраны M пакера P, выбирается выше первого и второго внутренних давлений PI1, PI2.

Когда в первой C1 и третьей C3 схемах подачи среды циркулирует одна и та же среда, эти схемы могут быть соединены, например, с устройством переключения DA, соединенным, кроме того, с насосом высокого давления PE. Благодаря такому устройству переключения DA, можно, например, начать устанавливать выбранное давление в каждой зоне, находящейся между трубой TU и мембраной M (или ее центральной частью PC), чтобы сделать пакер P неподвижным внутри образца ET; для растягивания образца ET закрывают первую схему C1 и открывают третью схему C3, чтобы установить второе внутреннее давление PI2 в каждой зоне воздействия ZA.

Каждая схема подачи C1-C3 может располагать своим собственным насосом высокого давления.

В случае полой (или пустотелой) трубы TU предпочтительно, чтобы по меньшей мере часть первой C1 и второй C2 схем находилась внутри трубы TU. В этом случае каждый выход первой схемы C1 соединен с по меньшей мере одним поперечным отверстием, образованным в стенке трубы TU на уровне соответствующей мембраны M. В первом примере реализации пакера P (показанном на фиг.2) вторая схема C2 пересекает стенку трубы TU на уровне отверстия и герметично соединяется с другим поперечным отверстием, образованным в мембране M. Во втором примере реализации пакера P (показанном на фиг.3) вторая схема C2 герметично соединяется с поперечным отверстием, образованным в стенке трубы TU на уровне центральной части PC.

Чтобы зафиксировать напряжения, приложенные к образцу ET, а также определить деформации и/или смещения, которые являются целью прикладываемых напряжений, на наружной поверхности образца ET помещают по меньшей мере один тензометр Jk (индекс k означает здесь число используемых датчиков) и/или по меньшей мере одну пару акселерометров Ai1 и Ai2 (индекс i означает здесь число используемых пар).

Каждый тензометр Jk помещается (например, приклеиванием) в выбранное место наружной поверхности образца ET, чтобы выдавать первые измеренные значения напряжений, которые характеризуют напряженное состояние, испытываемое локально этим образцом (на уровне выбранного места).

Предпочтительно использовать по меньшей мере два тензометра. Их число не ограничивается. Чем оно больше, тем точнее карта напряжений, испытываемых образцом ET, и, таким образом, карта деформаций, локальным объектом которых они являются.

Тензометры Jk могут быть любого типа. Речь может идти, в частности, о датчиках одноосных и/или многоосных напряжений, например, устроенных в виде направленных в три стороны розеток, как показано на фиг.4.

Благодаря этим тензометрам Jk можно узнать, в частности, начальное (предварительный базовый этап) напряженное состояние (одно- или многоосевое), испытываемое образцом ET в одном или нескольких местах (или участках) и, следовательно, эффект от приложенной к ним нагрузки.

Схема, иллюстрирующая пример размещения тензометров Jk на образце ET, содержащем две трубы T1 и T2 с наружным диаметром около 240 мм и длиной 2300 мм, собранные на резьбе с помощью резьбовой муфты MR длиной по существу равной 400 мм, показана на фиг.5. В этом примере используется 11 тензометров J1-J11:

- один тензометр J5 расположен по существу в медианной плоскости образца ET, то есть в медианной плоскости муфты MR, по оси 0°,

- один тензометр J1 или J3 расположен вблизи каждого конца образца ET (здесь: на трубах T1, T2 на расстоянии от медианной плоскости, равном примерно 1300 мм), по оси 0°,

- тензометры J2 и J4 расположены соответственно в первом и втором промежуточных участках образца ET (здесь: на трубах T1, T2 на расстоянии от медианной плоскости, равном примерно 900 мм), по оси 0°,

- тройки тензометров (J6-J8) и (J9-J11) помещают соответственно в третий и четвертый промежуточные участки образца ET (здесь: на трубы T1, T2 на расстоянии от муфты, по существу равном одновременно наружному диаметру труб T1, T2, либо на расстоянии от медианной плоскости, по существу равном примерно 530 мм). Тензометры каждой тройки расположены здесь под 90° друг к другу, например, в двух разных конфигурациях. Можно также использовать пары или четверки тензометров.

Можно также использовать меньшее число тензометров Jk. Как показано, например, на фиг.1, можно использовать всего два тензометра, причем первый расположен в центре образца ET, а второй помещен на определенное расстояние от первого. В целом, положения тензометров Jk зависят от места, где в образец ET установлен пакер P.

Два акселерометра Ai1 и Ai2 каждой пары помещают (например, приклеиванием) под углом 90° друг к другу в выбранные места наружной поверхности образца ET, чтобы выдавать результаты вторых измерений (или сигналы), предоставляющие, после двойного интегрирования, динамическое смещение, испытываемое локально этим образцом.

Например, используют первую пару A11 и A12, которую сочетают с двумя другими парами акселерометров A21 и A22 с одной стороны и A31 и A32 с другой стороны.

Два акселерометра Ai'1 и Ai'2 каждой другой пары (в рассматриваемом примере i'=2 или 3) помещают (например, приклеиванием) под углом 90° друг к другу в выбранные места наружной поверхности образца ET, отличные от мест, куда вставлены два акселерометра A11 и A12 первой пары. Они предназначены для выдачи результатов других вторых измерений (или сигналов), представляющих, после двойного интегрирования, локальное динамическое смещение, испытываемое образцом ET на уровне места, где они установлены.

В рассматриваемом примере пары акселерометров A11-A12 и A21-A22 расположены соответственно на трубах T2, T1 около соединительной муфты и с одной и другой стороны ее стороны, а пара A31-A32 расположена на трубе T2 около края образца ET.

Совокупность тензометров (J1-J11) и пар акселерометров (A11-A32) позволяет определить напряжения и радиальные динамические смещения в любой точке образца ET.

Установка I помимо тензометров Jk и пар акселерометров (Ai1-Ai2) может включать в себя и другие датчики.

Так, как показано на фиг.1, можно предусмотреть по меньшей мере один датчик давления CP, и/или по меньшей мере один датчик температуры CT, и/или по меньшей мере один детектор утечки DF.

Датчик температуры CT устанавливают в выбранное место образца ET, например, на уровне зоны испытаний ZT. Он предназначен для выдачи сигналов (или результатов третьих измерений), характеризующих температуру образца ET на уровне выбранного места, где он установлен. Такой датчик CT позволяет, в частности, проводить автокомпенсанцию результатов измерений, выданных тензометрами, чтобы сгладить локальные изменения температуры.

Датчик давления CP установлен в выбранное место образца ET, например, на уровне зоны испытаний ZT или, как показа