Способ автоматизированного ультразвукового контроля листов

Иллюстрации

Показать всеИспользование: для автоматизированного ультразвукового контроля листов. Сущность заключается в том, что сканируют ультразвуковым преобразователем в двух взаимно перпендикулярных направлениях: возвратно-поступательно поперек листа и дискретно прямолинейно вдоль него, излучают и принимают ультразвуковые колебания вдоль листа, считывают текущие координаты поперек листа и вдоль него с помощью датчиков пути, регистрируют текущие координаты обнаруженных дефектов, поперек листа и фактические координаты вдоль листа как сумму текущих координат по датчику пути в направлении вдоль листа и расстояния от преобразователя до дефекта вдоль листа, формируют сигналы управления сканированием преобразователя при первичном обнаружении дефектов для уменьшения шага сканирования вдоль листа на величину, меньшую величины расстояния от преобразователя до дефекта, повторно обнаруживают ранее обнаруженный дефект при обратном поперечном сканировании, сравнивают параметры и координаты одного и того же дефекта, полученные при первичном и вторичном обнаружении, при совпадении которых параметры дефекта и координаты запоминаются до конца контроля, одновременно вырабатывается сигнал для маркировки местоположения дефекта на поверхности листа, а шаг сканирования вдоль листа возвращается к прежней величине, после окончания контроля его результаты распечатываются на принтере в виде дефектограммы и протокола контроля. Технический результат: повышение достоверности ультразвукового контроля листов. 2 ил.

Реферат

Изобретение относится к области неразрушающих методов контроля качества заготовок и полуфабрикатов, в частности к автоматизированному ультразвуковому входному контролю качества листов металла, и может найти широкое применение в различных отраслях машиностроения.

Известен способ бесконтактного ультразвукового контроля сортового проката и труб, включающий перемещение объекта контроля через механизм сканирования с установленными на нем преобразователями, слежение и сравнение поступающих от преобразователей сигналов в блок управления, определение координат, сканирование, передачу команд на срабатывание маркера, при этом контроль за перемещением переднего и заднего концов объекта контроля, положением преобразователей относительно поверхности объекта, расположением дефекта, обнаруженного преобразователем, осуществляют путем размещения вдоль транспортной линии нескольких блоков преобразователей и измерителей перемещения объекта контроля по ходу его движения с фиксированными расстояниями от начала осей координат, точка пересечения которых лежит на оси оптического датчика, а перемещение преобразователей путем их подвода в момент подхода переднего конца объекта контроля и отвода в момент подхода заднего конца объекта контроля, причем подвод и отвод осуществляют по командам с блока управления (заявка РФ №2002129062, кл. G01N, дата публикации 27.04.2004 г.).

Однако способ имеет ряд недостатков:

- предназначен для ультразвукового контроля сортового проката и труб и не может быть использован для контроля листов;

- требует сложной конструкции установки для его осуществления для исполнения всех перечисленных команд;

- не содержит средств и способов документирования результатов контроля, что снижает его достоверность;

- имеет сложную систему защиты срабатывания маркера от случайных электромагнитных или акустических помех.

Известен также другой способ автоматизированного ультразвукового контроля сварных швов листового материала, включающий грубое сканирование ультразвукового преобразователя (датчика) параллельно поверхности контролируемого объекта в двух взаимно перпендикулярных направлениях в виде возвратно-поступательных перемещений, обработку сигналов с ультразвукового преобразователя и датчиков пути, запоминание результатов обработки и вывод их на дисплей, выработку сигналов управления сканирующим механизмом, при этом сканирование осуществляется сначала параллельно исследуемому участку в одном направлении, затем на короткое расстояние перемещается перпендикулярно участку и потом обратно, запоминаются данные, показывающие положение преобразователя, амплитуды принятых сигналов, при обнаружении дефектов вырабатываются сигналы управления сканированием преобразователем для его перемещения к месту дефекта в соответствии со схемой точного сканирования, аналогичной схеме грубого сканирования, но повернутой на 90°, и данные о положении и свойствах дефекта регистрируются дисплеем (Патент США №4294118, кл. 73-620, дата опубликования 13.10.89 г.).

Способ ультразвукового контроля сварных швов листового материала имеет ряд преимуществ перед предыдущим способом. Он предназначен для контроля качества сварных швов листовых материалов, дает более полную информацию о месте нахождения дефекта по двум координатам, имеет более полную защиту срабатывания от случайной акустической или электромагнитной помехи.

Однако наряду с имеющимися преимуществами способ имеет и свои недостатки:

- предназначен для контроля не качества листа, а только сварного шва листовых материалов;

- имеет сложную программу контроля грубого сканирования и точного сканирования, развернутых перпендикулярно (под углом 90°) друг к другу;

- результаты контроля регистрируются только на дисплее;

- отсутствует регистрация дефектов на поверхности листа, что особенно важно при контроле крупногабаритных листов;

- отсутствует документирование результатов контроля на долговременном носителе информации, например на бумаге;

- за счет переключения программ сканирования снижается производительность контроля;

- при изменении направления сканирования сложно оценить, что повторно обнаруженный дефект - это не другой дефект, а именно обнаруженный ранее.

Несмотря на имеющиеся недостатки, способ контроля сварных швов листовых материалов является наиболее близким аналогом предлагаемого изобретения и поэтому принят за прототип.

Задачей предлагаемого изобретения является устранение указанных недостатков прототипа и аналога что достигается следующими техническими решениями:

- уменьшением величины шага (дискретного перемещения) преобразователя вдоль листа при обнаружении дефекта в процессе его перемещения поперек листа до величины, меньшей расстояния от преобразователя до дефекта;

- определением фактических координат дефекта вдоль листа как суммы текущей координаты и расстояния от преобразователя до дефекта;

- повторным обнаружением дефекта при обратном сканировании преобразователя поперек листа;

- маркировкой местоположения при повторном обнаружении на поверхности контролируемого листа;

- документированием результатов контроля с помощью принтера в виде дефектограммы и протокола контроля.

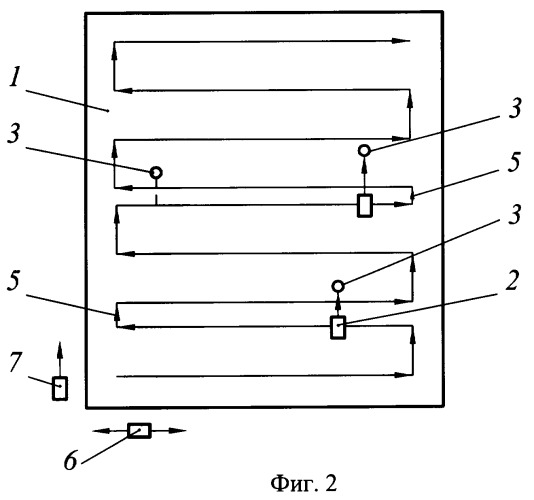

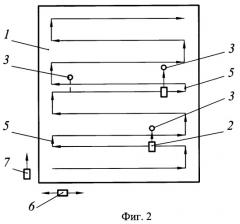

Предлагаемый способ иллюстрируется графически на фиг.1 и 2, где 1 - контролируемый лист, 2 - ультразвуковой преобразователь, 3 - дефект в листе 1, 4 - траектория сканирования преобразователя 2 при отсутствии дефекта 3, 5 - траектория сканирования преобразователя 2 при обнаружении дефектов 3 более одного, 6 - датчик пути поперек листа 1, 7 - датчик пути вдоль него.

Способ осуществляется следующим образом.

По поверхности листа 1 параллельно ей сканируют ультразвуковым преобразователем 2 по траектории 4 при отсутствии дефектов 3 или по траектории 5 при их наличии в листе 1. Преобразователь 2 в процессе сканирования излучает ультразвуковые колебания вдоль листа 1, которые, распространяясь по нему, или гаснут на своем пути, или отражаются от дефекта 3 при его наличии и возвращаются к преобразователю 2. Их принимают, преобразуют в электрические сигналы, по которым определяют параметры дефекта 3, расстояние до него от преобразователя 2, фактические координаты дефекта 3 поперек листа 1, текущую координату по датчику 6 пути, вдоль листа 1 в виде суммы текущей по датчику 7 пути и расстояния от преобразователя 2 до дефекта 3. Параметры дефекта вводят в оперативную память и вырабатывают сигнал для уменьшения шага преобразователя 2 (величины его смещения) вдоль листа 1 до величины, меньшей величины расстояния дефекта 3 от преобразователя 2. После окончания сигналов от дефекта 3 продолжают сканирование преобразователя 2 поперек листа 1 по заданной программе, пока он не дойдет до края. Затем преобразователь 1 делает шаг вдоль листа 1, но величина этого шага меньше расстояния от преобразователя 2 до дефекта 3 (фиг.2) на заданную величину, и начинают сканирование преобразователя поперек листа 1 в обратном направлении. В процессе такого сканирования преобразователь 2 повторно обнаруживает дефект 3 и преобразует отраженные от него акустические волны в электрические сигналы, по которым определяются параметры дефекта 3, их сравнивают с его предыдущими параметрами. Если параметры по координатам отличаются от предыдущих не более чем на 1 мм, их заводят в память, которая хранит их до окончания контроля всего листа 1. Дальнейшее сканирование при отсутствии дефектов 3 ведется с прежним шагом. При обнаружении дефектов 3 в последующем сканировании все операции, проведенные с первым дефектом 3, повторяют.

В случае, когда при поперечном сканировании по листу 1 в одном направлении преобразователя 2 обнаруживают больше одного дефекта 3, шаг сканирования (смещения) преобразователя 2 вдоль листа 1 устанавливают меньше расстояния от поперечной траектории преобразователя 2 до ближайшего к ней дефекта 3 (фиг.2). Операции, проводимые для каждого из этих дефектов 3, при первичном и вторичном их обнаружении проводят аналогично операциям, описанным ранее для одного дефекта 3 за исключением того, что при наличии нескольких сигналов, формируемых для установления шага после первого обнаружения дефектов 3, выбирают тот, который формирует наименьшую величину шага. После окончания контроля всего листа результаты контроля распечатывают на принтере в виде дефектограммы и протокола.

Таким образом, уменьшение шага сканирования вдоль листа после первого обнаружения дефекта до величины, меньшей расстояния от преобразователя до дефекта, позволяет зафиксировать дефект повторно и убедиться, что первично зафиксированный дефект не является помехой, что повышает достоверность ультразвукового контроля листов. Срабатывание маркера при вторичном обнаружении дефекта позволяет без остановки автоматизированного контроля отметить положение дефекта на поверхности листа, что облегчает его раскрой при дальнейших операциях. Это позволит сохранить производительность контроля. Документирование результатов контроля повышает его объективность и достоверность, исключая человеческий фактор. Распечатка результатов контроля на принтере позволяет их хранить многие годы, что очень важно в производстве наиболее ответственных изделий.

Источники информации

1. Патент РФ №2147745, кл. G01N, дата публикации 20.04.2002 г.

2. Патент РФ №2140629, кл. G01N, дата публикации 27.10.1999 г.

3. Патент США №4294118, кл. GO1N, дата публикации 15.10.1981 г.

4. Заявка РФ №2002129062, кл. G01N, дата публикации 27.04.2004 г.

5. Авт. свид. СССР №548802, кл. G01N 29/04, дата публикации 28.02.1977 г.

Способ автоматизированного ультразвукового контроля листов, включающий сканирование ультразвуковым преобразователем в двух взаимно перпендикулярных направлениях: возвратно-поступательное поперек листа и дискретное прямолинейное вдоль него, излучение и прием ультразвуковых колебаний вдоль листа, считывание текущих координат поперек листа и вдоль него с помощью датчиков пути, регистрацию текущих координат, обнаруженных дефектов, поперек листа и фактических координат вдоль листа, как суммы текущих координат по датчику пути в этом направлении и расстояния от преобразователя до дефекта и его координат, формирование сигналов управления сканированием преобразователя при первичном обнаружении дефектов для уменьшения шага сканирования вдоль листа на величину, меньшую величины расстояния от преобразователя до дефекта, повторное обнаружение ранее обнаруженного дефекта при обратном поперечном сканировании, сравнение параметров и координат одного и того же дефекта, полученных при первичном и вторичном обнаружении, при совпадении которых параметры дефекта и координаты запоминаются до конца контроля, одновременно вырабатывается сигнал для маркировки местоположения дефекта на поверхности листа, а шаг сканирования вдоль листа возвращается к прежней величине, после окончания контроля его результаты распечатываются на принтере в виде дефектограммы и протокола контроля.