Способ соединения электродов химического источника тока в полублоки

Иллюстрации

Показать всеИзобретение относится к химическим источникам тока и может быть использовано при изготовлении электродных блоков аккумуляторов. Техническим результатом изобретения является увеличение выхода годной продукции и снижение трудозатрат. Согласно изобретению способ включает сборку полублоков положительных и отрицательных электродов, разделенных сепарационным материалом, установку токовыводов в середину токоотводов, контактную точечную сварку. Цилиндрические выступы токоотводов имеют высоту 0,2÷2,5 мм и диаметр, составляющий 0,5÷1,0 диаметра контактной площади электродов машины точечной сварки. 4 ил.

Реферат

Предлагаемое изобретение относится к электротехнике, а именно к химическим источникам тока, и может быть применено при изготовлении аккумуляторов с высокими требованиями к механическим и электрическим нагрузкам.

Известен способ соединения пластин (электродов) в полублоки припаиванием токовыводов электродов к токовыводящей детали (борну) с помощью индукционного нагрева, защищенный патентом РФ №2195393 «Способ соединения пластин в полублоки химического источника тока» (дата приоритета 23.05.2001 г.).

Нагрев паяемого узла в указанном способе осуществляется в два приема, вначале нагрев производится без паяемых частей концов токовыводов, после получения расплава припоя дозированной массы заводятся паяемые части концов токовыводов в полость борна и проводится изотермическая выдержка, обеспечивающая выравнивание температур борна и концов токовыводов. Затем проводится дополнительный нагрев паяемого узла до расплавления, частично закристаллизовавшегося припоя, после чего нагрев отключается и производится интенсивное охлаждение токовыводов.

Одним из недостатков этого способа является необходимость использования сложного оборудования и технологической оснастки для обеспечения двухступенчатого нагрева паяемых элементов. Длительный нагрев, в свою очередь, может повредить электроды и тем самым привести к снижению эксплуатационных характеристик источника тока.

Кроме этого при таком способе соединения используется трудоемкая операция смазывания токоотводов электродов флюсом, а в ходе пайки флюс испаряется и попадает на поверхность электродов, что также может привести к снижению эксплуатационных характеристик источника тока.

Наиболее близким к заявляемому техническому решению по технической сущности и достигаемым результатам является способ соединения токоотводов электродов в полублоки посредством точечной сварки, защищенный патентом РФ №2123742 «Аккумулятор в пластмассовом корпусе» (дата приоритета 16.07.1994 г.).

Согласно этому изобретению способ соединения заключается в том, что электроды электрически связываются между собой и с соответствующим полюсным контактом через присоединительные флажки (токоотводы), выступающие сбоку от электродов, посредством точечной сварки.

К недостаткам данного способа следует отнести необходимость выполнения подготовки (формирование изгибов) токоотводов электродов перед проведением точечной сварки при сборке полублоков.

Кроме этого указанный способ может быть применен для сборки пакета электродов в количестве не более 3…4 шт., и даже при этом количестве электродов не обеспечивается механическая прочность соединения, т.к. ядро расплава имеет максимальный размер в центре пакета токоотводов, а к краям его размер уменьшается с образованием непровара крайнего токоотвода.

Задачей заявляемого технического решения является создание такого способа, который позволяет соединять электроды в полублоки в большем количестве, увеличивает выход годной продукции при сокращении трудозатрат и времени изготовления полублоков.

Это достигается за счет того, что соединение токоотводов электродов в полублок, в отличие от известного ранее технического решения, включающего сборку электродов в количестве 3…4 шт. в полублок, формирование (изгибы) токоотводов электродов к месту сварки на полюсном контакте и проведение контактной точечной сварки с образованием одного ядра расплава, в заявляемом техническом решении в середину пакета токоотводов полублока электродов устанавливают токовывод, имеющий бобышку с выступами (рельефами), например, цилиндрической, конической, прямоугольной или другой конфигурации, высотой от 0,2 до 2,5 мм и площадью поверхности контакта от 0,5 до 1,0 площади контактной площадки электрода машины точечной сварки, а с обеих наружных сторон устанавливают и прижимают к токоотводам электродами машины точечной сварки металлические шайбы, после чего производят сварку полублока с одновременным образованием двух ядер расплава.

В этом случае ядра расплава захватывают пакет токоотводов электродов, бобышку и шайбы, что обеспечивает надежный провар токоотводов на большой площади, а также высокую механическую прочность и высокую электропроводность сварного соединения, что позволяет использовать источник тока в изделиях с высокими требованиями к механическим и электрическим нагрузкам, например в стартерных авиационных аккумуляторах.

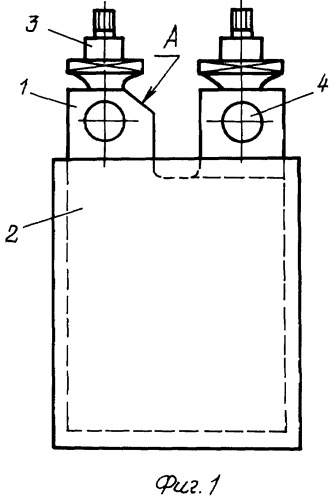

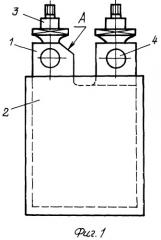

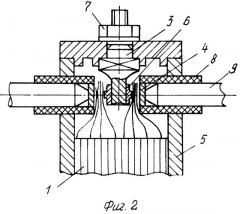

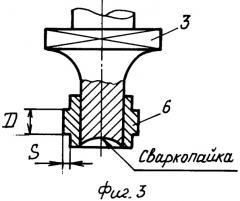

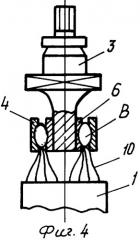

На фиг.1 изображен блок электродов в сборе. На фиг.2 изображен разрез кондуктора, подготовленного к точечной сварке с собранным полублоком электродов, установленным токовыводом и двумя шайбами, прижатыми электродами машины точечной сварки. На фиг.3 изображен разрез токовывода с закрепленной на нем сваркопайкой бобышкой, например, с цилиндрическими выступами (рельефами). На фиг.4 изображен разрез зоны точечной сварки полублока электродов с двумя ядрами расплава, захватывающими пакет токоотводов электродов, бобышку и шайбы.

На фиг.1 изображен блок электродов в сборе, получаемый в результате использования заявляемого технического решения, который состоит из электродов (1), положительных и отрицательных, внешне отличающихся друг от друга фаской (А), разделенных полимерными сепарационными материалами (2) и приваренных к соответствующим токовыводам (3) через шайбы (4). Фаска (А) расположена на токоотводе положительного электрода. Способ соединения электродов в полублок согласно заявляемому техническому решению заключается в следующем.

Электроды (1) последовательно укладываются в кондуктор (5) токоотводами вдоль противоположных сторон, образуя при этом положительный и отрицательный полублоки. Количество электродов в каждом из полублоков (положительном и отрицательном) аккумулятора может достигать 22…25 шт. (фиг.2).

В середине пакета токоотводов электродов каждого полублока устанавливается токовывод (3), изготовленный из материала с высокой электропроводностью (например, меди), у которого в нижней части закреплена (например, сваркопайкой) металлическая бобышка (6). Установка токовыводов и закрепление их в кондукторе гайками (7) осуществляется после набора в кондукторе половины количества электродов полублоков, затем укладываются остальные электроды полублоков. При таком способе сборки токоотводы электродов (8) не требуют предварительной подготовки (формирование изгибов), т.к. их деформация на необходимую величину происходит самостоятельно в процессе проведения сварки. С двух сторон относительно блока электродов в стенках кондуктора расположены направляющие втулки (9), из диэлектрического материала, например четыре, по две с каждой стороны, в которые укладываются металлические шайбы (4). Втулки (9) расположены соосно с выступами (рельефами), например цилиндрическими, на бобышках (6). Рельефы (фиг.3), например, цилиндрической формы и в количестве, например, двух штук, имеющие площадь поверхности контакта с диаметром (D) и высоту (S), необходимы для одновременного образования двух одинаковых ядер расплава при контактной точечной сварке. Токовывод (3) соединен с бобышкой сваркопайкой и для обеспечения коррозионной стойкости в электролите имеет никелевое покрытие.

Электроды машины точечной сварки (10), имеющие штатное водяное охлаждение, вводятся в направляющие втулки (9), и производится контактная точечная сварка полублока электродов с одновременным образованием двух ядер расплава.

Для обеспечения качества контактной точечной сварки, т.е. образования одновременно двух одинаковых по величине ядер расплава (В) (фиг.4), высота рельефа (S), например цилиндрического, должна быть от 0,5 до 2,5 мм, а диаметр (D) рельефа должен быть таким, чтобы площадь поверхности контакта рельефа составляла от 0,5 до 1,0 площади контактной площадки электрода машины точечной сварки.

Высота рельефа (S) менее 0,5 мм не обеспечивает равномерного распределения тока при сварке, что может привести к разновеликости ядер расплава с обеих сторон бобышки.

Высота рельефа (S) более 2,5 мм может привести к деформации токоотводов электродов вокруг рельефа вплоть до появления трещин, а также может не обеспечить плотного прилегания токоотводов к бобышке и выплеску металла при сварке.

Площадь поверхности контакта рельефа менее 0,5 площади контактной площадки электрода машины точечной сварки приводит к значительному увеличению плотности тока, что, в свою очередь, может привести к выплеску металла при сварке. Кроме этого уменьшается диаметр ядра расплава, и снижается прочность сварного соединения.

Площадь поверхности контакта рельефа более 1,0 площади контактной площадки электрода машины точечной сварки не обеспечивает стабильности точечной сварки, не позволяет получить одинаковые ядра расплава и, в конечном счете, приводит к браку.

На фиг.4 изображен разрез зоны точечной сварки полублока электродов (1) с двумя ядрами расплава (В), захватывающими пакет токоотводов (8) электродов (1), бобышку (6) и шайбы (4). При обеспечении указанных условий сварки, как показали металлографические исследования, ядра расплава (В) с обеих сторон бобышки (6) имеют одинаковую величину, захватывают пакет токоотводов (8), шайбы (4) и бобышку токовывода (6).

При проведении сварки по заявляемому способу происходит интенсивный отвод тепла из зоны сварки в основном за счет охлаждаемых электродов машины точечной сварки (10) и дополнительно за счет теплоотвода по токовыводу (3). При этом не наблюдается сильный нагрев токоотводов (8) электродов (1), что позволяет производить сварку полублоков электродов, заранее отконвертированных в полимерные сепарационные материалы, в том числе имеющие низкую температуру плавления.

Заявляемый способ позволяет решить задачу соединения контактной точечной сваркой токоотводов электродов в полублоки в количестве до 22…25 шт. с обеспечением надежного провара токоотводов на большой площади, высокой механической прочности и высокой электропроводности сварного соединения, а также увеличения выхода годной продукции, при этом сокращаются трудозатраты и время изготовления.

Используемые источники

1. Патент РФ №2195393 «Способ соединения пластин в полублоки химического источника тока» (дата приоритета 23.05.2001 г., кл. МПК В23К 31/02, B23K 1/002, Н01М 10/02).

2. Патент РФ №2123742 «Аккумулятор в пластмассовом корпусе» (дата приоритета 16.07.1994 г., кл. МПК Н01М 10/02, Н01М 2/06, Н01М 2/04).

Способ соединения электродов химических источников тока в полублоки контактной точечной сваркой, включающий в себя сборку полублоков положительных и отрицательных электродов, разделенных сепарационными материалами, установку токовыводов в середину пакетов токоотводов электродов, отличающийся тем, что бобышки на токовыводах имеют с двух сторон, обращенных к токоотводам электродов, цилиндрические выступы (рельефы) высотой 0,2÷2,5 мм и диаметром, составляющим 0,5÷1,0 диаметра контактной площадки электродов машины точечной сварки, а между электродами машины точечной сварки и токоотводами электродов размещены металлические шайбы.