Гидродинамический пылегазоуловитель

Иллюстрации

Показать всеИзобретение может быть использовано в различных отраслях промышленности для очистки газов от пылевидных частиц, а также для охлаждения горячих газов с органическими компонентами и для выделения путем конденсации вязких и маловязких жидких углеводородных фракций. Устройство содержит корпус, в нижней части которого размещены газоподающий патрубок и диффузор с барботажной диспергирующей зубчатой перегородкой. В верхней части корпуса размещены каплеотбойник и газоотводящий патрубок. Устройство также содержит патрубок для подачи промывочной жидкости и расположенные на разных уровнях патрубки для ее отвода. Корпус в верхней части выполнен расширенным и образует с его средней частью кольцевой коллектор, соединенный с патрубком подачи промывочной жидкости. В средней части корпуса вдоль оси смонтированы пленочный ороситель и размещенный под ним щелевой диспергатор, соединенные с кольцевым коллектором посредством радиальных трубок. Пленочный ороситель и щелевой диспергатор установлены с возможностью перемещения по вертикали. Площадь проходного сечения газоподающего патрубка составляет 0,1-0,35 площади внутреннего поперечного сечения средней части корпуса. Технический результат заявленного устройства заключается в повышении эффективности очистки газообразных продуктов от мелкодисперсной сажи и снижении энергетических затрат на процесс очистки газа. 2 з.п.ф-лы, 3 ил.

Реферат

Изобретение относится к оборудованию для мокрой очистки газообразных продуктов, в частности, образующихся в процессе пиролиза отходов синтетического полимерного сырья. Изобретение может быть использовано в химической и других отраслях промышленности для очистки газов от пылевидных частиц, а также для охлаждения горячих газов с органическими компонентами и для выделения путем конденсации вязких и маловязких жидких углеводородных фракций.

Известно устройство для очистки технологических и пиролизных газов в расположенных последовательно пенном слое, капельном объеме и сетчатом сепараторе. Газ в пенном слое движется сверху вниз, а в остальных зонах - снизу вверх (Головачевский Ю.А., «Оросители и форсунки скрубберов химической промышленности», 2-е изд., М.: Машиностроение, 1974, с.271, рис.66). Устройство представляет собой полую колонну, в нижней части которой расположена Г-образная труба, обращенная выходным концом к днищу, а в верхней части колонны - диспергатор в виде группы центробежных форсунок.

Недостатком устройства является низкая эффективность очистки, вызванная нерегулируемой интенсивностью образования поверхности контакта между каплями жидкости и газовой фазой. В момент образования из капель жидкостной пленки или струй не достигается однородности контакта газовой и жидкой фазы во всем объеме аппарата. Кроме того, трудно обеспечить полное заполнение объема аппарата каплями диспергируемой жидкости, в результате чего происходит проскок загрязненного газа и эффективность очистки его от смолистых компонентов и мелкодисперсной сажи существенно снижается. Происходит зарастание конденсирующимися вязкими фракциями центробежных форсунок и сетчатого сепаратора, имеющего большую удельную поверхность. В итоге увеличивается гидравлическое сопротивление колонны и, как следствие, частые остановки оборудования для очистки.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является гидродинамический пылегазоуловитель, содержащий корпус с размещенным в его верхней части каплеотбойником и диффузором с барботажной зубчатой перегородкой в нижней части корпуса, газоподводящий и газоотводящий патрубки, патрубок для подачи промывочной жидкости и расположенные на разных уровнях патрубки для ее отвода, а также решетку со слоем насыпной насадки (SU №899094, 1980, МПК В01D 47/02).

Процесс очистки газов от загрязнений происходит в пенном слое, в слое насадки и в капельном объеме жидкости, диспергируемой в верхней части аппарата.

Недостатком известного устройства является низкая эффективность очистки газа от сажи, смолистых и вязких веществ. Это обусловлено высоким гидравлическим сопротивлением, неравномерным орошением жидкостью насадки, особенно при работе на сильно запыленных газах, а также большой внутренней поверхностью аппарата, приводящей к его быстрому зарастанию, особенно при работе на газах, из которых конденсируются жидкие вязкие и смолистые примеси.

Кроме того, применение сетчатого сепаратора с чрезмерно большой поверхностью, склонного к зарастанию вязкими компонентами, неприемлемо при очистке пиролизного газа.

Задачей изобретения является создание эффективной системы мокрой очистки газообразных продуктов, в том числе пиролизного газа, от мелкодисперсной сажи, тяжелокипящих и вязких фракций за счет охлаждения и конденсации, предотвращение зарастания устройства смолисто-сажистыми компонентами и снижение энергетических затрат на процесс очистки газа. За счет высокого качества очистки газа уменьшается негативное воздействие газовых выбросов на окружающую среду.

Поставленная задача решается тем, что гидродинамический пылегазоуловитель, содержащий корпус с размещенным в его верхней части каплеотбойником и диффузором с барботажной диспергирующей зубчатой перегородкой в нижней части корпуса, газоподающий и газоотводящий патрубки, а также патрубок для подачи промывочной жидкости и расположенные на разных уровнях патрубки для ее отвода, согласно изобретению, корпус в верхней части выполнен расширенным и образует с его средней частью кольцевой коллектор, соединенный с патрубком подачи промывочной жидкости, в средней части корпуса вдоль оси смонтированы пленочный ороситель и размещенный под ним щелевой диспергатор, соединенные с кольцевым коллектором посредством радиальных трубок, газоподающий патрубок расположен в нижней части корпуса, а газоотводящий - в его верхней части, и площадь проходного сечения газоподающего патрубка составляет 0,1-0,35 площади внутреннего поперечного сечения средней части корпуса.

Расстояние по высоте между осями патрубков отвода промывочной жидкости равно 0,12-0,18 внутреннего диаметра корпуса, при этом ось верхнего патрубка отстоит от нижнего края барботажной зубчатой перегородки на расстоянии, равном 0,15-0,30 внутреннего диаметра корпуса, пленочный ороситель и размещенный под ним щелевой диспергатор установлены с возможностью перемещения по вертикали, а расстояние от нижнего края барботажной зубчатой перегородки до обреза щелевого диспергатора равно 1,5-2,0 внутреннего диаметра средней части корпуса.

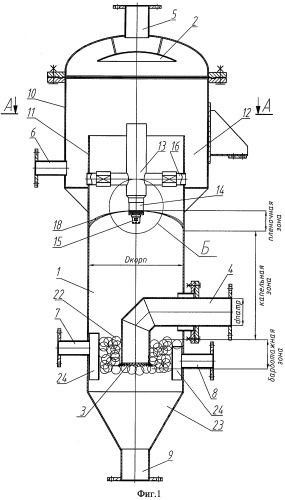

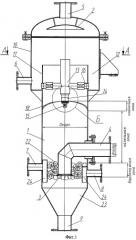

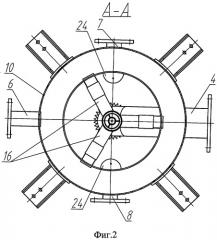

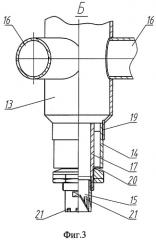

На фиг.1 изображен общий вид гидродинамического пылегазоуловителя (продольный разрез), на фиг.2 - поперечный разрез по А-А, на фиг.3 - пленочный ороситель и щелевой диспергатор (узел Б).

Гидродинамический пылегазоуловитель состоит из корпуса 1 с каплеотбойником 2 в верхней части, барботажной диспергирующей зубчатой перегородки 3 в нижней части корпуса 1. Корпус содержит газоподающий патрубок 4, газоотводящий патрубок 5, патрубок 6 для подачи промывочной жидкости и патрубки 7 и 8 для ее отвода, а также сливной патрубок 9 с вентилем (не показан) для периодического отвода шлама.

Газоподающий патрубок 4 погружен в жидкость на глубину, регулируемую патрубками 7 и 8 для отвода промывочной жидкости.

Верхняя часть 10 корпуса 1 выполнена расширенной, большего диаметра, которая представляет собой сепарационное пространство. Стенка 11 средней части корпуса 1 образует с последним кольцевой коллектор 12 для поддержания постоянного напора подаваемой в корпус промывочной жидкости. Кольцевой коллектор соединен с патрубком 6 для подачи промывочной жидкости.

В средней части корпуса 1 расположено оросительное устройство 13, представляющее собой комбинацию из пленочного оросителя 14 и щелевого диспергатора 15, которые соединены с кольцевым коллектором 12 радиальными трубками 16 для подачи промывочной жидкости.

Пленочный ороситель 14 и щелевой диспергатор 15 установлены с возможностью перемещения по вертикали, а расстояние от нижнего края барботажной зубчатой перегородки 3 до обреза щелевого диспергатора 15 равно 1,5-2,0 внутреннего диаметра средней части корпуса.

Гидродинамический пылегазоуловитель разработан и исследован в наиболее тяжелых условиях работы на установке по утилизации отработанных автопокрышек методом низкотемпературного пиролиза.

Гидродинамический пылегазоуловитель работает следующим образом. Газовый поток, входящий в аппарат, барботирует промывочную жидкость, образуя пенный слой, в котором происходит процесс теплообмена. При охлаждении промываемых газов из него конденсируются смолистые соединения. При соударении газа и жидкости активно идет процесс пылеулавливания сажи, содержащейся в пиролизном газе. Далее газ поступает в зону капельного орошения, которая создается в диспергаторе, обеспечивая вторую ступень пылеулавливания, при этом частицы сажи захватываются каплями жидкости. Затем газовый поток попадает в зону пленочного орошения под образующийся купол пленки из промывочной жидкости, где происходит улавливание капель жидкости и сажи. На степень улавливания твердых частиц, в данном случае сажи, оказывают влияние режимы работы аппарата, технологические параметры промывочной жидкости и размерные соотношения конструктивных элементов пылегазоуловителя. Степень улавливания твердых частиц диаметром более 5 мкм в настоящем пылегазоуловителе составляет 87-92%.

В корпус 1 через патрубок 6 непрерывно подают промывочную жидкость, которая заполняет кольцевой коллектор 12, создавая постоянный напор, равный 100-400 мм водяного столба на оросительном устройстве 13.

Технологические параметры промывочной жидкости могут изменяться в следующих диапазонах: удельный расход 40-100 м3/(м2·ч), вязкость 0,4-0,9 мПа·с, плотность 600-1050 кг/м3, температура 20-70°С. Максимальное значение напора определяется высотой стенки 11 средней части корпуса. Промывочная жидкость по трем радиально расположенным трубкам 16 проходит в оросительное устройство 13, где делится внутренним полым цилиндром 17 на два разнофазовых потока - капельный и пленочный, в количественном соотношении 1:(1-3) по площади проходного сечения внутри цилиндра 17 и кольцевого сечения между последним и корпусом пленочного оросителя 14. Меньшая часть промывочной жидкости проходит во внутреннем цилиндре 17 и разбивается на капли в щелевом диспергаторе 15, создавая дополнительную поверхность контакта с загрязненным газом, движущимся в противотоке с жидкостью. Большая часть ее оросителем 14 подается в корпус пылеуловителя в виде пленки 18, которая не только образует дополнительную поверхность контакта, но и играет роль сепаратора, значительно сокращая унос пыли и брызг. Пленочный ороситель 14 и щелевой диспергатор 15 за счет резьбового соединения 19 имеют возможность перемещения по вертикали для регулирования высоты пленочной и капельной зон орошения. Толщины пленки жидкости пленочного оросителя 14 регулируются зазором 20, а радиус полета - высотой столба жидкости в оросительном устройстве 13. Диспергатор 15 выполнен со щелями 21.

Подаваемый на очистку газ может иметь температуру 400-700°С. Газ на очистку подают в корпус 1 через газоподающий патрубок 4, заглубленный в слой промывочной жидкости, в результате чего происходит удар газа об жидкость, разворот его на 180° и возникновение барботажного слоя 22. Благодаря наличию диспергирующей зубчатой перегородки 3 газ равномерно распределяется по сечению корпуса и далее движется снизу вверх по рабочему пространству, взаимодействует с каплями промывочной жидкости, в результате чего происходит оседание пыли и других примесей на поверхности капель. Далее очищенный газ сепарируется распыляемой пленкой.

Подаваемая промывочная жидкость скапливается в нижней части корпуса и самотеком выводится через патрубки 7 или 8. В коническом днище 23 корпуса скапливается шлам, который периодически отводится через сливной патрубок 9. Патрубки 7 и 8 находятся на разных уровнях и выполнены со сливными карманами 24, предотвращающими проскок газа. Расстояние по высоте между осями патрубков 7 и 8 отвода промывочной жидкости равно 0,12-0,18 внутреннего диаметра средней части корпуса 1, при этом ось верхнего патрубка 7 отстоит от нижнего края барботажной диспергирующей зубчатой перегородки 3 на расстоянии, равном 0,15-0,30 внутреннего диаметра средней части корпуса.

Пылегазоуловитель был установлен на выходе пиролизных газов из реактора. Температура газов на входе в пылегазоуловитель составляла 500°С, а на выходе - 300°С. При работе пылегазоуловителя разряжение в нем поддерживалось равным 60 мм вод.ст., расход газа составлял 250 нм3/ч, а расход жидкости 7,54 м3/ч. Средняя часть корпуса была выполнена с внутренним диаметром 400 мм, верхняя его расширенная часть с внутренним диаметром 600 мм, а патрубок подачи промывочной жидкости имел проходной диаметр 54 мм. Диаметр внутренней полости цилиндра оросительного устройства 13 составлял 30 мм, размер зазора 20 пленочного оросителя 14, образующего куполообразную жидкостную пленку, 4 мм. Диспергатор 15 имел восемь щелей 21 шириной 5 мм и высотой 14 мм. Газоподающий патрубок 4, расположенный в нижней части корпуса пылегазоуловителя, был выполнен диаметром 113 мм. Площадь проходного сечения газоподающего патрубка составляла 0,28 площади внутреннего поперечного сечения средней части корпуса 1.

Проходные диаметры патрубков для отвода промывочной жидкости составляли 54 мм. Расстояние по высоте между горизонтальными осями патрубков 54 мм, что равно 0,135 внутреннего диаметра средней части корпуса, при этом верхний патрубок по его оси отстоит относительно нижнего края барботажной зубчатой перегородки на 102 мм, что соответствует 0,255 внутреннего диаметра средней части корпуса.

Расстояние от нижнего края барботажной зубчатой перегородки 3 до обреза щелевого диспергатора составляло 600 мм, что равно 1,5 внутреннего диаметра средней части корпуса.

При избытке промывочной жидкости в кольцевом коллекторе 12 возможен перелив ее через стенку 11, при этом создается дополнительная поверхность контакта в виде пленки, стекающей по стенке корпуса 1. В случае изменения нагрузки по газу или степени его загрязненности регулирование очистки осуществляется регулированием высоты барботажного слоя 22 за счет разницы в расположении по высоте патрубков 7 и 8 для отвода промывочной жидкости.

Особенностью пылегазоуловителя является широкий диапазон нагрузок по газу

Fфактор=0,5-3,0 и промывочной жидкости Lуд=40-80 м3/(м2·ч), а также гибкое регулирование в случае переменных нагрузок.

Указанный технический результат достигается за счет того, что пылегазоуловитель может работать при широком диапазоне нагрузок по промывной жидкости и газу L/G=5-40 (кг/кг).

В пылегазоуловителе происходит эффективная мокрая очистка газообразных продуктов от мелкодисперсной сажи, высококипящих и вязких фракций, которая осуществляется в трех разнородных зонах: барботажной, капельной и пленочной. В качестве промывочной воды может использоваться пиролизное топливо, циркулирующее после пылегазоуловителя в замкнутом контуре: емкость для охлаждения - насос - гидроциклон. В результате не возникает дополнительного потока загрязненной промывочной жидкости и необходимости ее обезвреживания. Промывочная жидкость содержит продукты пиролиза синтетического полимерного сырья, представляющие многокомпонентную смесь простых и сложных углеводородов. За счет высокого качества очистки газа от сажи и вязких углеводородов уменьшается негативное воздействие пиролизного газа на дальнейшую конденсацию из него жидких топлив. Конструкция пылегазоуловителя существенно уменьшает зарастание конструктивных элементов смолистыми и сажистыми компонентами, содержащимися в подаваемом на очистку газе.

1. Гидродинамический пылегазоуловитель, содержащий корпус с размещенным в его верхней части каплеотбойником и диффузором с барботажной диспергирующей зубчатой перегородкой в нижней части корпуса, газоподающий и газоотводящий патрубки, а также патрубок для подачи промывочной жидкости и расположенные на разных уровнях патрубки для ее отвода, отличающийся тем, что корпус в верхней части выполнен расширенным и образует с его средней частью кольцевой коллектор, соединенный с патрубком подачи промывочной жидкости, в средней части корпуса вдоль оси смонтированы пленочный ороситель и размещенный под ним щелевой диспергатор, соединенные с кольцевым коллектором посредством радиальных трубок, газоподающий патрубок расположен в нижней части корпуса, а газоотводящий - в его верхней части и площадь проходного сечения газоподающего патрубка составляет 0,1-0,35 площади внутреннего поперечного сечения средней части корпуса.

2. Гидродинамический пылегазоуловитель по п.1, отличающийся тем, что расстояние по высоте между осями патрубков отвода промывочной жидкости равно 0,12-0,18 внутреннего диаметра средней части корпуса, при этом ось верхнего патрубка отстоит от нижнего края барботажной диспергирующей зубчатой перегородки на расстоянии, равном 0,15-0,30 внутреннего диаметра средней части корпуса.

3. Гидродинамический пылегазоуловитель по п.1, отличающийся тем, что пленочный ороситель и щелевой диспергатор установлены с возможностью перемещения по вертикали, а расстояние от нижнего края барботажной зубчатой перегородки до обреза щелевого диспергатора равно 1,5-2,0 внутреннего диаметра средней части корпуса.