Режущая многогранная сменная пластина

Иллюстрации

Показать всеПластина имеет дискретную переднюю винтовую поверхность в виде ступеней с переменным передним углом, уменьшающимся от вершины резца. Для расширения технологических возможностей металлообработки и повышения надежности завивания и разрушения стружки отдельные дискретные винтовые поверхности содержат лунки сферической формы диаметром 0,4±0,02 мм и глубиной 0,2±0,02 мм, расположенные от главной режущей кромки на расстоянии 0,75±0,02 мм и на расстоянии 0,20±0,02 мм от стенок ступеней. 4 ил.

Реферат

Изобретение относиться к обработке металлов резанием, а именно к конструированию твердосплавных режущих пластин.

Известна конструкция рабочей части режущей пластины, у которой, для улучшения процесса отвода стружки из зоны резания, при работе как с продольной, так и с поперечной подачей, на передней поверхности режущего клина выполнены прямолинейные не выходящие за режущую кромку канавки, одна из которых совпадает с биссектрисой угла при вершине резца [SU А.С. №1122435, МПК4 В23В 27/22, БИ №11, 1986].

Основными недостатками данного конструкторского решения является то, что с его помощью можно осуществлять эффективный отвод стружки только при обработке материалов с небольшими скоростями, а также большими подачами и глубинами резания. Это обусловлено тем, что при больших скоростях и маленьких подачах не достигается достаточно плотного контакта сходящей стружки с передней поверхностью. Наличие в конструкции на режущей кромке фаски с отрицательным передним углом также приводит к снижению предельной скорости резания, при которой еще может обеспечиваться процесс удовлетворительного отвода стружки. Вследствие указанных причин данная конструкция режущей пластины не получила широкого распространения для целей эффективного завивания и дробления стружки.

Известна конструкция режущей многогранной сменной пластины, содержащей режущую кромку и два ломающих стружку выступа на передней поверхности. С целью повышения технологических возможностей за счет расширения области устойчивого дробления стружки ломающие стружку выступы выполнены под противоположно направленными углами во взаимно перпендикулярных плоскостях относительно режущей кромки [SU А.С. №1579639, МПК4 В23В 27/00, БИ №27, 1990.].

Основным недостатком данного конструкторского решения является то, что с его помощью не представляется возможным осуществлять эффективного завивания и дробления сходящей стружки при механической обработке материалов с толщиной среза, примерно, до 0,15 мм и шириной до 1,00 мм. В результате износа режущего клина по задней поверхности и уменьшения расстояния до ломающего стружку уступа вероятность завивания и дробления стружки в еще большей степени снижается. Происходит пакетирование (наслоение) стружки в промежутке между уступом и обрабатываемой поверхностью при обработке высокопластичных материалов или ее «запутывание» при обработке низкопластичных материалов. В обоих случаях не прогнозируемый характер схода стружки вследствие недостаточно эффективного конструкторского решения приводит к поломке режущего клина. Выполнение выступов противоположно наклонными несущественно повышает эффективность процесса завивания и дробления сходящей стружки. Нормальные контактные напряжения остаются, по прежнему, достаточно значительными, а вследствие этого процесс упрочнения внешней стороны стружки и консолидация ее элементов является существенно высокими. В итоге при встрече с препятствием сходящая стружка недостаточно эффективно завивается и не подвергается разрушению на отдельные приемлемые для складирования части.

Известна конструкция режущей пластины, содержащая на передней поверхности углубления сферической формы. Наличие лунки на передней поверхности способствует неоднородной пластической деформации сходящей стружки, превращению поперечного сечения стружки в форму желоба и повышению ее жесткости в направлении схода. Встречаясь с препятствием, сходящая стружка незначительно изгибается, а при достижении предельного значения прочности при изгибе подвергается разрушению [ФРГ, патент №1482742, МПК4 В23С 5/00, БИ №19, 1972].

Основным недостатком рассматриваемого конструктивного решения является его низкая эффективность при завивании или дроблении стружек, образующихся при высоких скоростях резания, а также низких подачах (S<0,25 мм/об) и глубинах (t<1,00 мм). При таких режимах резания не достигается достаточного формоизменения и упрочнения контактной стороны стружки. Вследствие этого сходящая стружка не приобретает необходимой жесткости и трудно подвергается разрушению при встрече с препятствием. Кроме того, процесс пластической деформации сходящей стружки, при t и S, близких к размерам лунки, может быть только частичным. В этих условиях движение сходящей стружки остается по-прежнему неуправляемым, а вероятность ее завивания или дробления низкой. Путаный характер сходящей стружки приобретается также при достижении радиального износа по задней поверхности, превышающего величину расстояния от режущей кромки до деформирующей лунки. В этом случае возникают благоприятные условия для формирования нароста и создания условий для образования нежелательной сливной стружки. Вследствие указанных причин данная конструкция режущего клина, предназначенная для эффективного решения вопроса отвода стружки с предварительным ее формоизменением и деформированием, имеет ограниченную область применения.

Известна конструкция резца с винтовой передней поверхностью, с главной и вспомогательной режущими кромками и с переменным передним углом. При этом для повышения надежности дробления стружки передний угол при удалении от вершины резца вдоль режущих кромок уменьшается, а вдоль главной режущей кромки выполнена винтовая фаска [SU. А.С. №1124502, МПК4 В23В 27/00, БИ №11, 1986]. Данное изобретение позволяет за счет создания у сходящей стружки винтового движения (вследствие выполнения передней поверхности у режущего клина в виде винтовой поверхности) завивать ее в горизонтальной плоскости (плоскости, проходящей через режущую кромку и расположенной перпендикулярно плоскости резания). При формировании стружки в горизонтальной плоскости происходит минимальное упрочнение ее приконтактной стороны. Вследствие этого прочность между составляющими стружку элементами наименьшая. При встрече с препятствиями стружка, сходящая в горизонтальной плоскости, призвана подвергаться эффективному разрушению.

Вместе с тем, как показывают эксперименты, удовлетворительное дробление стружки и завивание происходит преимущественно при резании среднеуглеродистых и высокоуглеродистых сталей. Основным недостатком рассматриваемого изобретения является низкая эффективность процесса дробления сходящей завитой стружки при резании малоуглеродистых сталей. Это объясняется высокими контактными напряжениями, действующими на передней поверхности режущего клина, вследствие выполнения фаски вдоль режущей кромки, снижающей передний угол. Результатом последнего является высокая консолидация отдельных элементов, составляющих стружку и, соответственно ее высокая прочность. Из-за указанной причины прочность стружки в завитках высокая, а эффективность ее разрушения на отдельные части низкая.

Известна конструкция режущей многогранной сменной пластины, имеющая прерывистую переднюю поверхность, содержащая дискретные винтовые поверхности. При этом для повышения надежности разрушения сходящей стружки винтовые поверхности выполнены в виде ступенек в количестве от 3 до 5, имеют одинаковую высоту, ширину и переменный передний угол, уменьшающийся от вершины режущей пластины [SU. А.С. №2327549 С1, МПК4 В23В 27/16, БИ №11, 2008]. Данное изобретение позволяет за счет создания у режущей многогранной сменной пластины дискретной передней винтовой поверхности расширить область эффективного разрушения стружки при резании вязких материалов и повысить надежность этого процесса. Процесс разрушения сходящей стружки заключается в обеспечении завивания ее в горизонтальной плоскости и, собственно, в разрушении при встрече с препятствием, которым является боковая поверхность ступеней. При резании малоуглеродистых материалов с низкими подачами процесс разрушения стружки при встрече с препятствием из-за значительного упрочнения ее приконтактной стороны и малой высоты уступа становится ненадежным, а эффективность образования форм и размеров, удобных для складирования, невысокой.

Тем не менее, несмотря на отмеченные недостатки, рассмотренное конструкторское решение по оформлению рабочей части резца позволяет достаточно удовлетворительно решать вопросы завивания и дробления стружки, и мы выбираем его в качестве прототипа.

Задачей предлагаемого изобретения является повышение эффективности разрушения сходящей стружки при резании вязких обрабатываемых материалов.

Поставленная задача решена за счет того, что режущая многогранная сменная пластина, так же как и в прототипе, содержащая дискретную винтовую переднюю поверхность с переменным углом, уменьшающимся от вершины резца, отличающаяся тем, что с целью расширения области эффективного завивания и дробления стружки дискретные винтовые поверхности содержит лунки сферической формы диаметром 0,40±0,02 мм и глубиной 0,20±0,02 мм на расстоянии 0,75±0,02 мм от режущей кромки и на расстоянии 0,20±0,02 от стенки ступени. В процессе резания сходящая стружка подвергается сложнонапряженному деформированию, заключающемуся в локальной пластической деформации в вертикальной плоскости (за счет встречи ее с препятствием - лункой) с одновременным поворотом стружки (за счет наличия винтовой поверхности) в горизонтальной плоскости. Процесс разрушения сходящей стружки происходит в результате одновременного действия на нее растягивающих, крутящих и изгибающих напряжений. Используемая в конструкции схема деформирования стружки (в вертикальной и горизонтальной плоскостях) позволяет получать ее размеры и форму, удобные для складирования, при резании более широкого круга обрабатываемых материалов по сравнению с конструкцией в соответствии с прототипом.

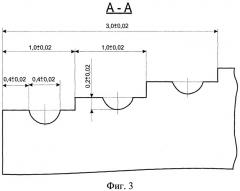

Установлено, что наиболее эффективное разрушение стружки в результате создания в ее структуре сложнонапряженного состояния происходит при изготовлении на дискретной винтовой передней поверхности (с углом подъема 30°) сферических впадин диаметром 0,40±0,02 мм, глубиной 0,2±0,02 мм, расположенных на расстоянии 0,75±0,02 мм от режущей кромки и на расстоянии 0,20±0,02 мм от стенок ступеней.

При угле подъема винтовой поверхности больше 30° в структуре сходящей стружки не создается достаточная степень пластической деформации (упрочнения), обеспечивающей ее завивание в горизонтальной плоскости. При угле подъема винтовой поверхности меньше 30° достижению критических степеней деформаций препятствует высокая температура в теле стружки, возникающая вследствие создания в зоне контакта высокой силы трения (высокого коэффициента трения). Лунки, изготовленные с параметрами ниже указанных, не создают у стружки оптимальной формы и размеров продольного желоба, обеспечивающего формирование достаточного упрочнения и жесткости, необходимых для успешного разрушения ее на отдельные части. Лунки, изготовленные с параметрами выше указанных, подвергают стружку высокой степени локальной пластической деформации (повышению жесткости), препятствующей развитию крутящих и изгибающих моментов, достаточных для ее хрупкого разрушения.

Для эффективного разрушения стружки при резании широкого круга вязких материалов с помощью предлагаемой конструкции сменной режущей пластины на ее винтовой передней поверхности, содержащей лунки, достаточно трех уступов. Это объясняется высокой эффективностью завивания и раздела сходящей стружки на отдельные части в результате участия в процессе разрушении одновременно двух факторов: локальной пластической деформации, происходящей в вертикальной плоскости, а также пластической и упругой деформаций, действующих в горизонтальной плоскости.

Процесс деформирования, завивания и разрушения стружки можно представить в такой последовательности. Сходящая на переднюю поверхность стружка, за счет винтового движения, завивается в горизонтальной плоскости. Одновременно приконтактная сторона стружки подвергается локальному пластическому деформированию. В структуре приконтактной стороны стружки на двух ее периферийных участках формируются растягивающие напряжения значительно более низкие по сравнению с растягивающими напряжениями на среднем участке. Средняя часть сходящей стружки приобретает форму желоба. Высокий градиент напряжений, возникающий на границе участков, создает существенную жесткость у сходящей стружки и продольную ее устойчивость. Одновременное действие на стружку растягивающих напряжений и крутящего момента в горизонтальной плоскости приводит к разрушению или создает благоприятные условия для разрушения при последующей встрече ее с препятствием (уступами ступеней). При низких глубинах резания и подачах формирование желоба будет происходить со значительными изгибающими моментами, вызванными винтовым движением и, дополнительно неуравновешенной системой сил трения, направленных вдоль режущей кромки. Вследствие этого появляется дополнительный крутящий момент, способствующий завиванию стружки в горизонтальной плоскости.

Эффективность последующего разрушения сходящей стружки при встрече с уступом в этом случае значительно возрастает. При высоких глубинах резания конструкцией предполагается формирование нескольких желобов (два или три). В данном случае система сил трения, действующих вдоль режущей кромки, в общем, приходит в большее равновесие, но вместе с тем возникает дополнительный крутящий момент в горизонтальной плоскости за счет появления температурного градиента, создающего более высокую скорость схода стружки на периферии режущей кромки. Вследствие этого эффект разрушения сходящей стружки и в данном случае остается достаточно высоким. Таким образом, предлагаемое конструкторское оформление режущего клина обеспечивает высокую эффективность завивания и разрушения сходящей стружки как при низких, так и при высоких толщине и ширине среза.

Удельное значение площади лунки в общей площади контакта оказывает большое влияние на адгезионные процессы и соответственно на величину крутящего момента, завивающего стружку, как в вертикальной, так и в горизонтальной плоскостях. С увеличением диаметра и глубины лунки возрастают контактные напряжения в области взаимодействия передней поверхности резца (в окрестности лунки) со стружкой, усиливаются адгезионные процессы, возрастают размеры формируемого желоба и жесткость образующейся стружки, снижаются крутящий момент и эффективность завивания стружки в горизонтальной плоскости. С уменьшением параметров лунки снижаются контактные напряжения в области взаимодействия передней поверхности резца со стружкой, ослабляются адгезионные процессы, уменьшаются размеры формируемого желоба и жесткость образующейся стружки, возрастает крутящий момент и эффективность завивания стружки в горизонтальной плоскости. В результате экспериментов было установлено, что наиболее приемлемыми, с позиции эффективности завивания и разрушения стружки на части, удобными для складирования являются размеры лунки, находящиеся в приделах 0,4±0,02 мм. Установлено также, что при наличии на передней поверхности лунки, с ростом угла наклона винтовой поверхности, крутящий момент, действующий на стружку и соответственно эффективность завивания стружки в горизонтальной плоскости снижается менее интенсивно, а завивание в вертикальной плоскости существенно улучшается.

Оптимизирующим фактором между углом подъема винтовой канавки и диаметром лунки является наименьшая прочность стружки - минимально достигаемая консолидирующая связь между отдельными элементами, составляющими стружку. Оптимальный угол подъема винтовой поверхности при наличии на дискретных поверхностях лунок составил 30°. При угле подъема винтовой поверхности с лунками меньше 30° надежность завивания стружки в горизонтальной плоскости несколько снижается. Это происходит вследствие уменьшения крутящего момента, действующего на стружку в горизонтальной плоскости, из-за снижения ее жесткости и образования на внешней боковой поверхности стружки недостаточной концентрации трещин и других дефектов, снижающих ее прочность вследствие повышения температуры в зоне контакта. При угле подъема винтовой поверхности больше 30° надежность завивания и разрушение стружки в горизонтальной плоскости также снижаются. Это происходит вследствие снижения коэффициента трения и крутящего момента, действующего на стружку в горизонтальной плоскости, а также повышения жесткости стружки вследствие стабилизации ее завивания в вертикальной плоскости. И в первом и во втором случаях стружка не подвергается эффективному разрушению или, в крайнем случае, разрушается в виде неудобных для складирования отдельных неупорядоченно завитых частей.

Было установлено, что при переходе от резания среднеуглеродистых сталей к малоуглеродистым оптимальный шаг винтовой передней поверхности для эффективного завивания стружки в горизонтальной плоскости должен несколько уменьшаться по сравнению с значением, равным 30°, а при резании высокоуглеродистых увеличивается. Вместе с тем диаметр и глубина лунки могут, фактически, оставаться постоянными. Наличие лунки с оптимальными параметрами на винтовой передней поверхности предполагает наличие одного постоянного угла подъема винтовой поверхности, обеспечивающего получение удобной для складирования стружки в процессе резания мало-, средне- и высокоуглеродистых сталей. Необходимое количество ступеней, размещающихся на передней винтовой поверхности, с целью обеспечения эффективного характера завивания с последующим дроблением стружки, при этом может быть, по сравнению с прототипом наименьшим. В результате экспериментов было выявлено, что оптимальное количество ступеней составляет 2-3 штуки.

Угол подъема винтовой поверхности на всех дискретных винтовых поверхностях - ступенях, имеющих лунку, является одинаковым. Вследствие этого расстояния от одной дискретной поверхности к другой в плоскости, проходящей через лунки и являющейся перпендикулярной основанию режущей пластинки (плоскость А-А), являются равными. В данном случае процесс завивания и дробления стружки протекает наиболее удовлетворительно. Как при последовательном увеличении высоты ступеней в плоскости расположения лунок, так и при последовательном уменьшении эффективность процесса завивания и разрушения стружки снижается. Это обусловлено ростом коэффициентов трения и снижением крутящих моментов в горизонтальной и вертикальной плоскостях. При установленном оптимальном значении перепада высот результирующее значение коэффициента трения становится минимальным, а результирующее значение крутящего момента - максимальным. Расстояние между главной режущей кромкой и лунками, расположенными на дискретных винтовых поверхностях, одинаково и равно 0,75±0,02 мм. При большем и меньшем значениях данной величины процесс эффективного образования стружки, удобной, с размерами, удобными для складирования, снижается.

Так как с увеличением скорости резания длина контакта стружки с передней поверхностью уменьшается, то характер и величина контактных напряжений на отдельных ступенях будет изменяться, что скажется на характере и степени пластической деформации стружки вдоль режущей кромки. Напряженно-деформированное состояние сходящей стружки станет более простым, а роль факторов, обеспечивающих завивание и дробление стружки в вертикальной плоскости, значительно понизится. В этом случае получение параметров стружки, удобных для складирования, будет обеспечиваться ее завиванием и дроблением в горизонтальной плоскости (вследствие наличия винтовой поверхности и уступов между ступенями).

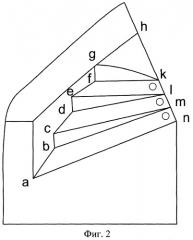

На дискретной винтовой поверхности a b m n степень локальной пластической деформации, создаваемой лункой, оказывается наименьшей. На дискретной винтовой поверхности с d l m роль лунки в создании локальной пластической деформации возрастает, а на дискретной винтовой поверхности е f k l лунка создает на приконтактной стороне стружки наибольшую степень локальной пластической деформации. Это происходит вследствие увеличения скорости резания и снижения переднего угла при переходе от одной ступени к другой. С увеличением глубины резания напряженно-деформированное состояние сходящей стружки усложняется, а вероятность образования ее форм и размеров, удобных для складирования возрастает.

Предлагаемая конструкция твердосплавной режущей пластинки, с выполненными на ее дискретной (ступенчатой) винтовой передней поверхности режущего клина лунками, существенным образом расширяет границы эффективного (с целью завивания и последующего дробления стружки) использования твердосплавных режущих инструментов, делает их более универсальными.

Твердосплавные режущие пластинки с лунками на передней винтовой ступенчатой поверхности изготавливают в результате двухстороннего осевого прессования твердосплавной порошковой массы в специально изготовленных пресс-формах.

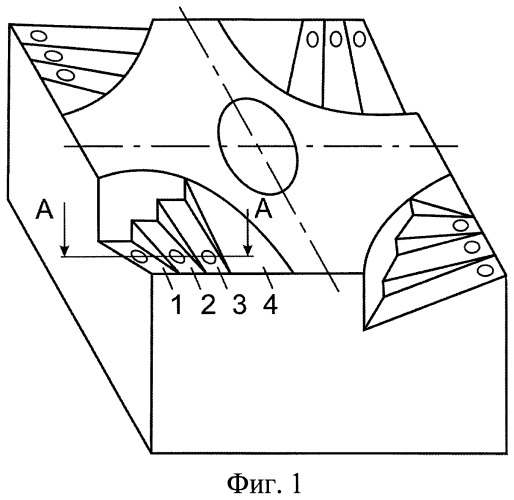

На фиг.1 представлено изображение сменной твердосплавной режущей пластины с лунками на передней винтовой ступенчатой поверхности в аксонометрической проекции: 1 - исходная винтовая передняя поверхность, 2,3,4 - лунки на дискретных винтовых поверхностях (ступеньках).

На фиг.2 представлено расположение лунок на дискретных винтовых поверхностях - ступеньках, выполненных на винтовой передней поверхности режущего клина твердосплавной сменной многогранной режущей пластины в аксонометрической проекции.

На фиг.3 представлена картина, полученная в сечении, перпендикулярном основанию режущей пластины и проходящем через лунки, расположенные на ступенях передней поверхности.

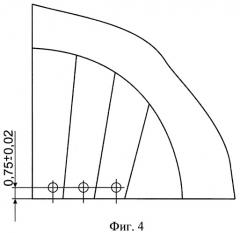

На фиг.4 представлена картина (в плане) размещения лунок на передней поверхности относительно режущей кромки.

Пример конкретного использования твердосплавной сменной режущей пластины с лунками на дискретных винтовых поверхностях

Испытанию на эффективность процесса завивания и дробления стружки подвергались твердосплавные сменные режущие пластинки с лунками, выполненными на передней ступенчатой винтовой поверхности при продольном точении на токарном станке заготовок из углеродистых сталей.

Использовались режущие 4-гранные сменные пластинки, представленные на фиг.1. Габаритные размеры у пластинок были 16×16×6 мм. На ступенях дискретной винтовой поверхности были изготовлены лунки для осуществления локальной пластической деформации приконтактной поверхности стружки. Винтовая поверхность, на которой выполнены три дискретных винтовых поверхности, имела угол подъема 30°. В результате специальных испытаний было установлено, что наиболее эффективной с целью завивания и дробления стружки при резании углеродистых сталей является конструкция режущей многогранной сменной пластины, имеющая на ступенях лунки диаметром 0,40±0,02 мм, глубиной 0,20±0,02 мм, расположенные от главной режущей кромки на расстоянии 0,75±0,02 мм и на расстоянии 0,20±0,02 мм от стенок ступеней. При малом диаметре лунки не достигается достаточной жесткости и хрупкости у формирующейся стружки с параметрами, необходимыми для ее разрушения. При большом диаметре лунки у стружки формируется достаточно большая жесткость и хрупкость. При значительном боковом смещении лунки на дискретной винтовой плоскости в сторону уступа возникают высокие крутящие моменты, способствующие завиванию стружки в вертикальной плоскости и препятствующие ее завиванию в горизонтальной плоскости. При значительном боковом смещении лунки в сторону вершины резца создаются значительные крутящие моменты, способствующие завиванию стружки в горизонтальной плоскости и препятствующие ее завиванию в вертикальной плоскости. Наиболее эффективное завивание и разрушение стружки происходит при ее одновременном деформировании в вертикальной и горизонтальной плоскостях.

При продольном точении стали 20 резцом, оснащенным 4-гранной сменной режущей пластинкой из Т15К6, имеющей лунки на дискретных винтовых ступенях со скоростями 220-240 м/мин, подачами от 0,13 до 0,51 мм/об и глубинами резания от 0,5 до 4,0 мм, во всех случаях происходило удовлетворительное завивание и дробление стружки. Сходящая стружка имела элементную форму. При точении стали 20 режущей пластинкой, конструктивно выполненной в соответствии с прототипом, при подачах и глубинах резания вплоть до 0,21 мм/об и 1,0 мм соответственно происходило неудовлетворительное завивание стружки. Сходящая стружка имела форму завитков длиной до 20-30 мм, а в некоторых случаях даже не подвергалась завиванию. Насыпная масса стружки в мерном объеме, полученная с режимами удовлетворительного завивания и разрушения стружки для предлагаемой конструкции, имеющей лунки на передней винтовой поверхности, была на 15-20% выше по сравнению с данными, полученными для прототипа. Установленный факт указывает на более высокую эффективность завивания с последующим дроблением стружки у предлагаемого конструктивного решения.

При продольном точении стали 45 резцом, оснащенным 4-гранной сменной режущей пластинкой из Т15К6, имеющей лунки на дискретных винтовых ступенях со скоростями 200-220 м/мин, подачами от 0,13 до 0,46 мм/об и глубинами резания от 0,5 до 4,0 мм, во всех случаях наблюдалось удовлетворительное завивание и дробление стружки. Стружка была элементной или в виде полуколец. При точении сменной режущей пластинкой, конструктивно выполненной в соответствии с прототипом, при подачах и глубинах резания вплоть до 0,18 мм/об и 0,75 мм соответственно происходило неудовлетворительное завивание. Сходящая стружка имела форму завитков длиной до 50-70 мм, а в некоторых случаях даже не подвергалась завиванию. Насыпная масса стружки в мерном объеме, полученная при режимах удовлетворительного завивания и разрушения стружки для предлагаемой конструкции с лунками на передней винтовой поверхности, была также на 10-15% выше по сравнению с прототипом.

При точении стали 65 резцом, оснащенным 4-гранной сменной режущей пластинкой из Т15К6, имеющей лунки на дискретных винтовых ступенях со скоростями 180-200 м/мин, подачами от 0,13 до 0,41 мм/об и глубинами от 0,5 до 4,0 мм, во всех случаях наблюдалось удовлетворительное завивание и дробление стружки. Стружка была элементной или в виде полукольцевой или кольцевой формы. При точении режущей пластинкой, конструктивно выполненной в соответствии с прототипом, при подачах и глубинах резания до 0,16 мм/об и 0,65 мм соответственно происходило неудовлетворительное завивание и разрушение сходящей стружки. Сходящая стружка имела форму завитков длиной до 80-90 мм. Насыпная масса стружки в мерном объеме, полученная с режимами удовлетворительного завивания и дробления сходящей при резании стружки для предлагаемой конструкции со ступенями на передней винтовой поверхности, была на 5-10% выше по сравнению с прототипом.

На основании примеров конкретного использования предлагаемой конструкции режущей пластинки можно сделать вывод, что с ее помощью можно расширить область рационального применения режущих инструментов, а наиболее эффективным является ее применение при резании пластичных материалов, где проблема стружкозавивания и дробления стружки является наиболее острой.

Аналогичные результаты были получены при резании указанных материалов 2- и 5-гранными твердосплавными режущими сменными пластинами.

Режущая многогранная сменная пластина, имеющая главные режущие кромки и дискретные передние винтовые поверхности в виде ступеней с переменным передним углом, уменьшающимся от вершины пластины, отличающаяся тем, что для расширения технологических возможностей металлообработки и повышения надежности завивания и разрушения стружки на отдельных дискретных винтовых поверхностях выполнены лунки сферической формы диаметром 0,4±0,02 мм и глубиной 0,2±0,02 мм, расположенные от главной режущей кромки на расстоянии 0,75±0,02 мм и на расстоянии 0,20±0,02 мм от стенок ступеней.