Способ закупоривания отверстия в металлической детали при помощи сварки в результате трения и использование металлического стержня и опорной детали подшипника для осуществления этого способа

Иллюстрации

Показать всеИзобретение может быть использовано при ремонте труднодоступных отверстий, выполненных в металлических деталях, значительно удаленных от места расположения сварочного оборудования, например во фланце турбореактивного двигателя. Металлический стержень приводят во вращательное движение относительно своей оси и вводят в закупориваемое отверстие с обеспечением его приваривания в этом отверстии за счет трения. Проходное пространство по оси этого отверстия не является свободным вследствие наличия, по меньшей мере, одного препятствия на этой оси. Для обеспечения сварки ось упомянутого стержня наклоняют по отношению к оси отверстия на отличный от нуля угол (α) во избежание упомянутого препятствия. При необходимости использования стержня, достаточно длинного в осевом направлении, его удерживают за один из концов при помощи приводной машины и, по меньшей мере, в одной точке, расположенной между двумя его концами, при помощи промежуточной опорной детали с подшипником. Способ обеспечивает устранение негативного влияния препятствий, создающих затруднения при осуществлении закупоривания отверстий с помощью сварки трением. 3 н. и 7 з.п. ф-лы, 3 ил.

Реферат

Предлагаемое изобретение относится к способу закупоривания отверстия, выполненного в металлической детали, при помощи сварки в результате трения.

Способ закупоривания отверстий при помощи сварки в результате трения, более известный под английским названием "friсtiоn рlug wеlding", используется для закупоривания отверстий в металлической детали, открывающихся с каждой стороны этой детали и имеющих форму конуса или цилиндра с окружностью в основании. Этот способ используется в том случае, когда требуется ограничить потери механических характеристик по сравнению с механическими характеристиками исходной детали на уровне зоны открытия этого отверстия.

Металлический стержень, обычно изготовленный из материала той же природы, что и материал, из которого изготовлена данная деталь, приводится во вращательное движение и вводится под действием некоторого регулируемого усилия в подлежащее закупориванию отверстие перпендикулярно по отношению к поверхности этой детали в области расположения данного отверстия, причем деталь, содержащая это отверстие, остается неподвижной.

Трение, возникающее в процессе упомянутого вращательного движения между упомянутым стержнем и стенкой выполненного в данной детали отверстия, вызывает нагревание материалов стержня и детали с отверстием, приводит к пластификации этих материалов и их последующему свариванию в твердой фазе. При этом формируются два утолщения с одной и с другой стороны данной детали. В этом случае достаточно подвергнуть механической обработке упомянутый стержень и упомянутые утолщения с каждой стороны данной детали для того, чтобы снова получить эту деталь в ее исходной форме с закупоренным отверстием.

Благодаря использованию способа закупоривания отверстия при помощи сварки в результате трения имеется возможность, например, ремонтировать подвергшиеся овализации отверстия, выполненные во фланце турбореактивного двигателя, подвергшиеся овализации отверстия после соответствующей механической обработки закупориваются при помощи описанного выше способа, после чего эти отверстия просверливаются заново с соблюдением требуемой их формы.

Однако вследствие особенностей геометрической формы различных кожухов турбореактивного двигателя и распределения фланцев по их поверхности некоторые из этих фланцев, в частности, оказываются недоступными для стержня в рамках упомянутого выше способа. Действительно, этот стержень, связанный с механизмом приведения его во вращательное движение, должен быть ориентирован перпендикулярно по отношению к поверхности фланца. Таким образом, невозможно обеспечить осуществление упомянутого способа в том случае, если отсутствует достаточное свободное пространство по оси открытия данного отверстия, например, вследствие наличия препятствий на этой оси, например, в виде других фланцев. Таким образом, некоторые отверстия не могут быть закупорены при помощи описанного выше способа закупоривания при помощи сварки в результате трения вследствие наличия проблем доступности.

Для устранения этого недостатка такие отверстия фланца могут быть закупорены при помощи специально обработанных металлических пробок, фиксируемых в отверстии при помощи шпонок, но в этом случае практически невозможно снова просверлить отверстие в этом месте.

Существует также возможность разработки углового передаточного механизма для вращения металлического сварочного стержня, однако такой механизм оказывается достаточно дорогостоящим.

Существует также возможность разработки миниатюрного станка для закупоривания при помощи сварки в результате трения, но проектирование и эксплуатация такого станка также являются достаточно дорогостоящими.

Кроме того, использование способа закупоривания отверстия при помощи сварки в результате трения также оказывается слишком затруднительным или дорогостоящим на фланцах, значительно удаленных от места расположения оборудования, удерживающего сварочный стержень.

Таким образом, техническая задача данного изобретения состоит в разработке способа закупоривания отверстия при помощи сварки в результате трения, позволяющего добраться до труднодоступных элементов.

Для решения этой задачи предложен способ закупоривания при помощи сварки в результате трения некоторого отверстия, проходящего в целом вдоль одной оси и выполненного в металлической детали, причем пространство в зоне открытия по оси этого отверстия не является свободным вследствие наличия, по меньшей мере, одного препятствия на этой оси, в соответствии с которым металлический стержень, проходящий в целом вдоль некоторой оси, приводится во вращательное движение относительно этой своей оси и вводится в упомянутое отверстие для того, чтобы быть приваренным в этом отверстии в результате трения, отличающийся тем, что ось упомянутого стержня наклонена на отличный от нуля угол по отношению к оси обрабатываемого отверстия для исключения негативного влияния упомянутого препятствия.

При использовании способа в соответствии с предлагаемым изобретением имеется возможность устранить негативное влияние препятствий, создающих затруднения при осуществлении закупоривания отверстия при помощи сварки в результате трения, обеспечивая соответствующее ориентирование вращающегося стержня по отношению к данному отверстию и по отношению к имеющимся препятствиям.

Заявитель установил, что предпочтительно, чтобы угол между осью вращающегося стержня и осью подлежащего закупориванию отверстия не превышал 11°.

Предпочтительно, чтобы упомянутый вращающийся стержень содержал сварочную головку минимальных размеров для того, чтобы обеспечить сварку за счет трения, и жесткий шток, удерживающий эту головку и диаметр которого меньше диаметра упомянутой сварочной головки.

Еще более предпочтительно, чтобы упомянутый стержень удерживался на одном из своих концов устройством приведения его во вращательное движение в, по меньшей мере, одной точке, располагающейся между двумя концами этого стержня, при помощи промежуточного опорного подшипника.

Предлагаемое изобретение специфическим образом применяется к способу закупоривания при помощи сварки в результате трения отверстия, выполненного в изготовленном из алюминиевого сплава фланце кожуха турбореактивного двигателя, но заявитель не предполагает ограничивать объем охраны изобретения только одним этим вариантом его использования.

Предлагаемое изобретение относится, кроме того, к применению металлического стержня, предназначенного для осуществления описанного выше способа, причем этот стержень содержит сварочную головку и жесткий шток, диаметр которого меньше диаметра упомянутой сварочной головки.

Предлагаемое изобретение относится также к применению опорной детали подшипника для осуществления описанного выше способа, причем эта опорная деталь содержит промежуточный подшипник для сварочного стержня.

Предлагаемое изобретение будет лучше понято из описания предпочтительного варианта его осуществления, приведенного со ссылками на сопровождающие чертежи, в числе которых:

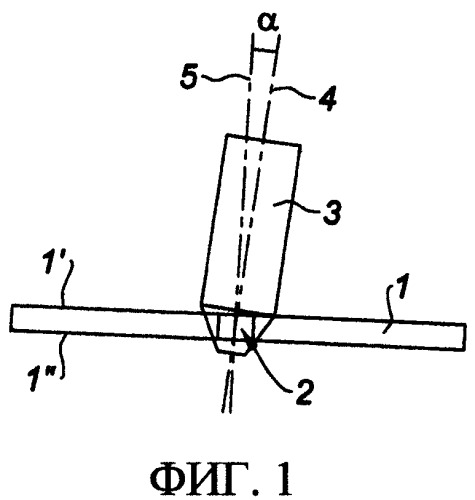

фиг.1 представляет собой схематический вид в разрезе осуществления способа закупоривания отверстия при помощи сварки в результате трения в соответствии с предпочтительным вариантом реализации способа по данному изобретению;

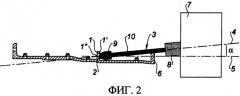

фиг.2 представляет собой схематический вид в разрезе осуществления закупоривания при помощи сварки в результате трения отверстия, выполненного во фланце турбореактивного двигателя, в соответствии с первым вариантом реализации способа по данному изобретению;

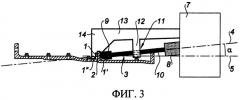

фиг.3 представляет собой схематический вид в разрезе осуществления закупоривания при помощи сварки в результате трения отверстия, выполненного во фланце турбореактивного двигателя, в соответствии со вторым вариантом реализации способа по данному изобретению.

Способ в соответствии с предлагаемым изобретением может быть применен к металлической детали, которая в данном случае представляет собой фланец турбореактивного двигателя 1, изготовленный из алюминиевого сплава, в котором необходимо закупорить отверстие 2. В данном случае имеется необходимость закупорить отверстие во фланце 2, которое оказалось овализованным, при сохранении механических свойств, близких к механическим свойствам базового материала, для того чтобы получить возможность просверлить это отверстие снова на месте закупоренного прежнего отверстия вполне корректным образом. Для решения этой задачи используют способ закупоривания отверстия при помощи сварки вследствие трения.

В общем случае поврежденное отверстие, в рассматриваемом здесь примере овализованное в процессе эксплуатации, подвергается предварительной механической обработке для того, чтобы придать ему цилиндрическую или коническую форму. Это новое отверстие, которое в данном случае представляет собой отверстие 2 и которое необходимо закупорить, проходит практически вдоль оси, перпендикулярной к поверхности данной детали, и предпочтительно вдоль той же самой оси, вдоль которой проходило исходное отверстие. Таким образом, устраняют повреждение поверхности отверстия для того, чтобы сделать его цилиндрическим или коническим, обеспечивая при этом минимизацию количества удаляемого материала.

Отверстие 2 в рассматриваемом здесь случае имеет цилиндрическую форму. При этом данное отверстие открывается на некоторой первой стороне фланца 1, которая будет рассматриваться в качестве лицевой поверхности 1' этого фланца 1, и на второй поверхности этого фланца 1, противоположной по отношению к его лицевой поверхности 1', которая, таким образом, будет рассматриваться в качестве обратной поверхности 1'' фланца 1.

В соответствии со способом закупоривания отверстия при помощи сварки в результате трения металлический стержень 3, в данном случае также изготовленный из алюминиевого сплава и проходящий вдоль оси 4, приводится во вращательное движение вокруг своей оси 4 и под действием управляемого усилия приваривается в результате трения в жесткой фазе к фланцу 1. В рассматриваемом здесь варианте реализации металлический стержень 3 содержит концевой участок конической формы, адаптированный к размерам отверстия 2 и к эксплуатационным параметрам, определяемым специалистом в данной области техники. Этот концевой участок стержня также в отдельных случаях может иметь цилиндрическую форму.

Способ закупоривания отверстия при помощи сварки в результате трения в соответствии с предлагаемым изобретением отличается от способов из существующего уровня техники тем, что стержень 3 приваривается к фланцу 1 вдоль оси 4, наклоненной по отношению к оси 5 подлежащего закупориванию отверстия 2.

Действительно, в соответствии со способами, известными из существующего уровня техники, стержень 3 систематически приваривается к детали 1, которая в данном случае представляет собой фланец 1 по оси 5 подлежащего закупориванию отверстия 2, то есть ось 4 этого стержня 3 совпадает с осью 5 отверстия 2. При этом поскольку отверстие 2 часто бывает просверленным перпендикулярно к поверхности этой детали 1, стержень 3 должен проходить перпендикулярно по отношению к поверхности детали 1, что обусловливает определенные недостатки, перечисленные в предшествующем изложении. Напротив, в способе в соответствии с данным изобретением предлагается выбирать некоторый угол (между осью 4 стержня 3 и осью 5 подлежащего закупориванию отверстия 2, что существенно расширяет возможности доступа стержня 3 к отверстию 2, позволяя устранить некоторые препятствия, мешающие этому доступу.

Способ в соответствии с предлагаемым изобретением может быть осуществлен по примеру классических способов сварки в результате трения, известных из существующего уровня техники в данной области, с использованием различных эксплуатационных режимов, в частности, в соответствии с так называемым режимом "управляемого трения" или так называемым режимом "инерциального трения".

В обоих этих режимах первый этап осуществления процесса сварки состоит во введении в механический контакт под некоторым предварительно определенным давлением стержня 3 и стенки отверстия 2 для того, чтобы определить точное положение контакта между этими элементами, причем фланец 1 остается неподвижным на протяжении всего процесса сварки. Для этого стержень 3 перемещается вдоль своей оси 4 в направлении поверхности фланца 1 со стороны лицевой поверхности 1' этого фланца 1. Таким образом, в рассматриваемом здесь варианте реализации тот участок стержня 3, диаметр которого является наименьшим, вводится через лицевую сторону в отверстие 2, после чего стержень 3 перемещается вплоть до установления механического контакта конической поверхности этого стержня 3 с участком стенки отверстия 2. После определения положения контакта стержень 3 переводится в свое исходное положение, то есть в положение, отстоящее на несколько миллиметров от стенки отверстия 2 фланца 1.

Затем в случае использования режима "управляемого трения" стержень 3, приводимый во вращательное движение относительно своей оси 4, и стенка отверстия 2 вводятся в контакт друг с другом и взаимно нагреваются в результате трения под действием усилия, приложенного к стержню 3 вдоль его оси 4 и ориентированного в направлении фланца 1. По прошествии некоторого времени такого нагревания, определяемого специалистом в данной области техники, к стержню прикладывается некоторое дополнительное осевое усилие, тогда как вращение этого стержня прекращается. Замедление вращения стержня 3 вплоть до его полной остановки обычно осуществляется за время в диапазоне от 0,2 до 0,8 секунды и зависит от способности к замедлению вращения машины, приводящей во вращательное движение стержень 3. При этом осуществляется сварка в результате трения, и приложенное осевое усилие сохраняется после прекращения вращения стержня 3 для того, чтобы обеспечить удовлетворительное качество сварки.

В случае использования режима "инерциального трения" стержень 3 аналогичным образом устанавливается в исходное положение и приводится во вращательное движение. После того как этот вращающийся стержень переводится в положение контакта со стенкой отверстия, двигатель приведения этого стержня во вращательное движение выключается, хотя энергия, запасенная во вращающейся системе через скорость вращения и инерцию маховика этого двигателя, которая была предварительно определена и рассчитана, рассеивается при сварке таким же образом, как и в описанном выше режиме "управляемого трения".

Описанные выше эксплуатационные режимы хорошо известны специалистам в данной области техники и поэтому не описываются более подробно. Эти режимы приведены только в качестве иллюстративного примера для облегчения понимания сути предлагаемого изобретения и не являются ограничительными для типа эксплуатационного режима, выбранного для закупоривания отверстий при помощи сварки в результате трения в соответствии с предлагаемым изобретением. При этом существуют также и другие эксплуатационные режимы, которые могут быть использованы для осуществления способа в соответствии с предлагаемым изобретением.

При любом выбранном эксплуатационном режиме специалист в данной области техники сможет адаптировать его для осуществления способа в соответствии с предлагаемым изобретением при наличии некоторого угла (между осью 4 стержня 3 и осью 5 отверстия 2 и сможет выбрать индивидуальные эксплуатационные параметры, например, эмпирическим способом.

В качестве иллюстрации можно отметить проведенные заявителем испытания, которые показали, что в случае закупоривания цилиндрического отверстия диаметром 10 мм и глубиной 6 мм, то есть отверстия, выполненного во фланце, имеющем толщину 6 мм, угол α не может превышать 11° ввиду опасности возникновения высокой вероятности появления впадин в зоне сварки.

В общем случае используя угол α, величина которого не превышает 10°, обычно имеется возможность осуществить способ закупоривания отверстия при помощи сварки в результате трения с использованием наклонного стержня без особенных проблем.

Как это можно видеть на фиг.2, способ закупоривания отверстия при помощи сварки в результате трения с использованием наклонного стержня позволяет обеспечить закупоривание отверстия 2, выполненного во фланце 1 кожуха турбореактивного двигателя, которое является недоступным при использовании способов закупоривания, известных из существующего уровня техники в данной области. Таким образом, как это можно видеть на фиг.2, по оси 5 отверстия 2, выполненного во фланце 1, со стороны его лицевой поверхности 1' проходит другой фланец 6, который не позволяет стержню 3 располагаться перпендикулярно по отношению к фланцу 1, будучи связанным с машиной 7 приведения этого стержня во вращательное движение. Таким образом, выбирают наклон стержня 3 по отношению к оси 5 отверстия 2 на угол α в направлении, противоположном поверхности данного кожуха, что дает возможность стержню 3 проходить за пределами образующего препятствие фланца 6 вследствие удаленности между сварочным концом стержня 3 и зажимными губками 8, которые связывают этот стержень с приводной машиной 7.

Для того чтобы позволить стержню 3 достичь еще более труднодоступных отверстий, как показано на фиг.2, можно использовать стержень 3, специально разработанный для осуществления способа в соответствии с предлагаемым изобретением. В дальнейшем сварочной головкой 9 или просто головкой 9 будет называться сварочный участок стержня 3, то есть тот участок стержня, который будет привариваться в результате трения к стенке отверстия 2 для обеспечения его закупоривания.

В соответствии с предпочтительным вариантом осуществления предлагаемого изобретения для повышения способности к доступу в труднодоступные места стержень 3 содержит сварочную головку 9 минимальных размеров, необходимых для обеспечения сварки, то есть головку, размеры которой точно равны или немного превышают размеры, требуемые для закупоривания отверстия 2. Кроме того, стержень 3 содержит предназначенный для удержания, размещения и приведения во вращательное движение головки 9 жесткий шток 10, диаметр которого меньше диаметра головки 9 для того, чтобы занимать меньше места, и который в случае необходимости может быть изготовлен из материала, отличного от материала головки.

В рассматриваемом варианте реализации стержень 3 в соответствии с предлагаемым изобретением содержит головку 9 минимальных размеров, изготовленную из алюминиевого сплава и удерживаемую жестким штоком 10, изготовленным из стали. Поскольку габаритные размеры головки 9 в данном случае минимизированы, она может достичь самых труднодоступных мест, тогда как шток 10 малого диаметра позволяет успешно преодолеть более крупные препятствия при той же самой величине угла α, что и при большем диаметре этого штока.

Однако для получения доступа к некоторым отверстиям фланцев необходимо располагать стержнем 3, достаточно длинным в осевом направлении. Поскольку в этом случае расстояние между головкой 9 стержня 3 и зажимными губками 8 на другом его конце является достаточно большим, в процессе вращения этого стержня на уровне его головки 9 возникают вибрации, несовместимые с корректными условиями осуществления сварки. На фиг.3 схематически представлен второй способ реализации способа в соответствии с предлагаемым изобретением, позволяющий уменьшить вибрации головки стержня 3.

В соответствии с этим способом используют по аналогии с вышеизложенным стержень 3, содержащий в случае необходимости сварочную головку 9, изготовленную из алюминия, и жесткий шток 10, изготовленный из стали и имеющий диаметр, меньший, чем диаметр упомянутой головки, предназначенный для закупоривания отверстия 2, выполненного во фланце 1, причем этот стержень приводится во вращательное движение вокруг оси 4 посредством приводной машины 7, с которой этот стержень связан при помощи зажимных губок 8. Закупоривание отверстия при помощи сварки в результате трения осуществляется с использованием стержня 3, располагающегося под углом α к оси 5 этого отверстия 2.

Этот способ отличается от описанного ранее способа тем, что в данном случае используется промежуточный опорный подшипник 11. Этот подшипник 11 располагается на опорной детали 12 подшипника, содержащей либо отверстие для прохождения штока 10, либо подшипник качения для штока 10, выполняющий функцию подшипника 11 для стержня 3, в определенной точке на этом стержне 3, например в середине этого стержня 3 между зажимными губками 8 и сварочной головкой 9 стержня 3. Предпочтительно использовать подшипник качения 11.

Опорная деталь 12 подшипника может быть жестко связана как с деталью, в которой необходимо обеспечить закупоривание отверстия 2, так и с машиной 7 приведения стержня 3 во вращательное движение или с другим независимым оборудованием. Как это можно видеть на фиг.3, эта опорная деталь 12 подшипника закреплена на приводной машине 7 при помощи поддерживающей ее балки 13. Балка 13 жестко связана с приводной машиной 7 и проходит перпендикулярно по отношению к этой машине и в целом параллельно подлежащей закупориванию детали 1.

В этом варианте реализации балка 13 также содержит на своем конце, противоположном приводной машине 7, деталь 14, предназначенную для опоры на подлежащую закупориванию деталь. Деталь 14 в рассматриваемом здесь случае имеет такие размерные параметры, чтобы иметь возможность опираться с одной стороны на фланец 1, а с другой стороны на участок поверхности кожуха, удерживающей этот фланец. Таким образом, сама балка 13, ее концевая опорная деталь 14 и деталь 12 удержания подшипника имеют определенные размерные параметры, обеспечивающие закупоривание типового отверстия специфического фланца.

Может быть также рассмотрен вариант использования опорной детали 12 подшипника для стержня 3, которая может быть в полной мере изменяемой в функции использования различных модификаций стержня 3.

Опорная деталь подшипника 12 позволяет удерживать стержень 3 в данном случае на уровне его жесткого изготовленного из стали штока 10, обеспечивая возможность его вращения относительно оси 4. Эта опорная деталь позволяет снизить вибрации, обусловленные вращением упомянутого стержня, на уровне его головки 9, поскольку она уменьшает плечо рычага, на конце которого располагается головка 9. При этом могут быть использованы несколько опорных деталей 12 для одного и того же стержня.

Угол α между осью 4 сварочного стержня 3 и осью 5 подлежащего закупориванию отверстия 2 может быть отрегулирован соответствующим образом при помощи специального механизма, адаптированного к приводной машине 7, или может быть фиксированным для приводной машины, предназначенной для закупоривания отверстий определенного типа. В том случае, когда этот угол будет регулируемым и когда будет предусмотрено наличие промежуточного опорного подшипника 11, опорная деталь подшипника 12 также будет выполнена регулируемой для того, чтобы обеспечить адаптацию к заданной регулировке угла α.

Упомянутое отверстие 2 может быть закупорено с каждой стороны детали, в которой это отверстие выполнено, или в рассматриваемом здесь случае с каждой стороны фланца 1 или может быть закупорено только с одной его стороны.

Предлагаемый способ описан по отношению к отверстию, проходящему вдоль оси, перпендикулярной поверхности содержащей это отверстие детали. Однако это отверстие может быть выполнено вдоль оси, образующей некоторый отличный от нуля угол с осью, перпендикулярной по отношению к поверхности упомянутой детали, причем в этом случае предлагаемый способ осуществляется аналогично, но принимая в качестве исходного направления для отсчета угла α ось подлежащего закупориванию отверстия.

Предлагаемый способ описан по отношению к подлежащей закупориванию детали, изготовленной из алюминиевого сплава, но само собой разумеется, что этот способ может быть применен к сплаву любого типа, в частности к сплавам никеля, титана или железа. Кроме того, способ описан по отношению к стержню, содержащему сварочную головку, изготовленную из материала того же типа, что и материал подлежащей закупориванию детали, но в соответствии с изобретением может быть использована и сварочная головка, изготовленная из другого материала.

1. Способ закупоривания при помощи сварки трением отверстия (2), выполненного в металлической детали (1) и проходящего по существу вдоль оси (5), причем проходное пространство по оси (5) этого отверстия (2) не является свободным вследствие наличия, по меньшей мере, одного препятствия (6) на этой оси (5), при котором металлический стержень (3), проходящий по существу вдоль оси (4), приводят во вращательное движение относительно своей оси (4) и вводят в упомянутое отверстие (2) с обеспечением его приваривания в этом отверстии за счет трения, при этом ось (4) упомянутого стержня (3) наклоняют по отношению к оси (5) отверстия (2) на отличный от нуля угол (α) во избежание упомянутого препятствия (6).

2. Способ по п.1, в котором упомянутый угол (α) между осью (4) стержня (3) и осью (5) отверстия (2) имеет величину, не превышающую 11°.

3. Способ по п.1, в котором используют стержень (3), содержащий сварочную головку (9) минимальных размеров, обеспечивающих сварку трением, и жесткий шток (10), удерживающий головку (9), диаметр которого меньше диаметра упомянутой головки (9).

4. Способ по п.1, в котором стержень (3) удерживают за один из его концов при помощи приводной машины (7) и, по меньшей мере, в одной точке, расположенной между двумя его концами, при помощи промежуточной опорной детали (12) с подшипником (11).

5. Способ по п.1, в котором закупориваемая деталь представляет собой изготовленный из алюминиевого сплава фланец (1) кожуха турбореактивного двигателя.

6. Способ по п.3, в котором стержень (3) содержит изготовленную из алюминиевого сплава головку (9) и изготовленный из стали жесткий шток (10).

7. Металлический стержень, предназначенный для осуществления способа по п.1, содержащий сварочную головку (9) и жесткий шток (10), диаметр которого меньше диаметра этой головки (9).

8. Металлический стержень по п.7, в котором сварочная головка (9) стержня изготовлена из алюминиевого сплава, а жесткий шток (10) этого стержня изготовлен из стали.

9. Опорная деталь, предназначенная для осуществления способа по п.4, содержащая подшипник (11) для сварочного стержня (3).

10. Опорная деталь по п.9, в которой упомянутый промежуточный подшипник (11) представляет собой подшипник качения.