Способ восстановления изношенных поверхностей деталей машин

Иллюстрации

Показать всеИзобретение может быть использовано при восстановлении деталей машин плоской и цилиндрической формы, а также для придания поверхностям новых деталей особых свойств. Способ предполагает образование наваренного слоя из предварительно заданных чередующихся в двух направлениях зон металла с различным коэффициентом эквивалентного содержания углерода (Сэкв) с последующим поверхностным упрочнением. В продольном слое могут быть образованы зоны металла с одинаковым расчетным Сэкв. В образованном поперечном слое поверхности наваривают зоны металла с плавным увеличением расчетного

Сэкв от начального до конечного поверхностного слоя детали. Разница Сэкв между слоями не превышает 20%. Конечный поверхностный слой образуют с чередованием упрочненных зон металла с различным расчетным Сэкв и различной износостойкостью в продольном направлении. Наваривание зон с наибольшим расчетным Сэкв проводят на участках наибольшего износа в продольном направлении в соответствии с кривой износа поверхности изношенной детали. Способ обеспечивает повышение срока эксплуатации восстановленных деталей за счет образования равнопрочных сварных единичных площадок и повышения износостойкости поверхности. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к восстановлению изношенных поверхностей деталей машин плоской и цилиндрической формы и приданию поверхностям новых деталей особых свойств за счет наваривания добавочного металла осуществляемым способом электроконтактной наварки. Предложенный способ восстановления может найти применение в различных отраслях машиностроения как при производстве новых деталей, так и на ремонтных предприятиях для восстановления изношенных поверхностей деталей машин.

Наиболее близким способом к предлагаемому является способ [1 с.122] восстановления изношенных поверхностей деталей машин, при котором окончательнный слой металла на изношенной поверхности детали образуют путем наваривания спиралевидных перекрывающихся по ширине валиков добавочного металла, при этом добавочный металл, например проволока, подается в зону наварки, а наварку производит ролик, через который проводят импульсы тока большой силы при незначительной величине напряжения.

Недостатком указанного способа восстановления изношенных поверхностей деталей машин является отслаивание и сколы наваренного добавочного металла с поверхностей восстановленных деталей вследствие образования неравнопрочных сварных единичных площадок между поверхностями деталей и поверхностями добавочного металла, низкая износостойкость восстановленных поверхностей и как результат - низкий срок эксплуатации восстановленных деталей.

Техническим результатом изобретения является повышение срока эксплуатации восстановленных деталей машин за счет получения равнопрочных соединений поверхностей восстанавливаемых деталей с добавочным металлом за счет образования равнопрочных сварных единичных площадок и повышение износостойкости поверхностей восстановленных деталей, в том числе и за счет улучшения условий их трения.

Указанный результат достигается тем, что способ восстановления изношенных поверхностей деталей машин за счет наваривания добавочного металла на цилиндрическую или плоскую поверхность изношенной детали способом электроконтактной наварки, при котором добавочный металл непрерывно поджимают к детали роликом с пропусканием электрического тока, при этом электроконтактная наварка осуществляется в несколько слоев, а каждый наваренный слой образуется из предварительно заданных чередующихся в двух направлениях зон металла с различным коэффициентом эквивалентного содержания углерода входящих в нее добавочных металлов и последующим поверхностным упрочнением детали. В образованном продольном слое поверхности детали наваривают зоны добавочного металла с одинаковым расчетным коэффициентом эквивалентного содержания углерода, а в образованном поперечном слое поверхности детали наваривают зоны металла с плавным увеличением расчетного коэффициента эквивалентного содержания углерода от начального до конечного поверхностного слоя детали, при этом разница эквивалентного содержания углерода между навариваемыми слоями не должна превышать 20%, при этом образование конечного поверхностного слоя детали образуется путем наварки добавочного металла с чередованием упрочненных зон металла с различным расчетным коэффициентом эквивалентного содержания углерода и различной износостойкостью в продольном направлении, а на участках наибольшего износа наваривается добавочный металл с наибольшим расчетным коэффициентом эквивалентного содержания углерода, а наварка добавочного металла производится в соответствии с кривой износа поверхности изношенной детали.

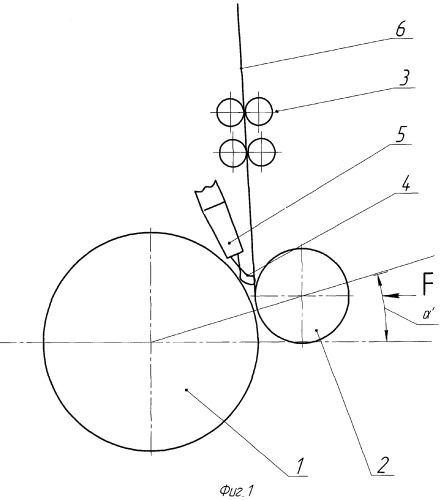

Предложенный способ восстановления изношенных поверхностей деталей машин может быть реализован следующим образом и поясняется изображениями на фиг.1, фиг.2, фиг.3. К вращающейся восстанавливаемой (фиг.1) поверхности детали (поз.1) роликом (поз.2) прижимают добавочный металл, например проволоку (поз.6), с усилием F, при этом ролик расположен к детали под углом α. Горелку для предварительного подогрева (поз.5) располагают между поверхностью восстанавливаемой детали (поз.1) и проволокой (поз.6) поджимаемой роликом (поз.2). Предварительный подогрев осуществляется, например, высокочастотной дугой (поз.4) [2]. Прогревая поверхность металла детали и добавочного металла, повышается их пластичность, что значительно улучшает условия их соединения способом электроконтактной наварки и позволяет увеличить разницу Сэкв навариваемого металла между слоями. Между роликом, добавочным металлом, например проволокой, и поверхностью восстанавливаемой детали пропускают импульсы электрического тока большой силы при небольшом значении напряжения. Проволока подается при помощи одного или нескольких подающих механизмов (поз.3) (на фиг.1 изображен один подающий механизм), в каждый из которых заправлена проволока различного химического состава. После процесса электроконтактной наварки добавочного металла и восстановления изношенной поверхности детали до допустимых геометрических размеров осуществляют процесс поверхностного упрочнения образованной поверхности этой детали любым высокоэффективным способом, например электромеханической обработкой. Допустимые размеры определяются с учетом припуска на чистовую обработку поверхностей восстановленных деталей. После поверхностного упрочнения детали производят шлифовку образованной поверхности.

При восстановлении изношенной поверхности детали иногда целесообразно придать этой поверхности износостойкость, превышающую ее первоначальную. Этот результат достигается за счет электроконтактной наварки на восстанавливаемую поверхность детали добавочного металла, отличающегося по химическому составу от химического состава поверхности восстанавливаемой детали в сторону увеличения содержания углерода и легирующих элементов, а после закалки образованного наваренного слоя поверхность детали обладает большей износостойкостью по сравнению с первоначальной, что увеличивает срок ее экплуатации. Одним из недостатков электроконтактной наварки добавочного металла, отличающегося по химическому составу от химического состава восстанавливаемой поверхности детали, является сколы и отслаивания наваренного добавочного металла с поверхности восстановленной детали, особенно при динамических нагрузках испытываемой этой деталью во время эксплуатации. Образование сколов и отслаивания наваренного металла связано с образованием неравнопрочных сварных единичных площадок [3] между поверхностью добавочного металла и поверхностью восстанавливаемой детали. Сварные единичные площадки образуются между поверхностями добавочного металла и детали при пропускании электрического тока с определенным усилием сжатия, образуя неразъемное сварное соединение этих поверхностей. Образование равнопрочных сварных единичных площадок связано с понятием свариваемости металлов [3].

При сварке добавочного металла с поверхностью восстанавливаемой детали из сталей одного структурного класса, но разного легирования (разных марок), предпочтительнее использование однородных по структурному классу добавочных металлов, при этом режимы предварительного подогрева, наварки и термической обработки выбираются исходя из общих положений для сварки сталей данного класса с учетом свариваемости наиболее легированной и, как правило, хуже сваривающейся стали, входящей в данное соединение.

Под свариваемостью понимается совокупность таких свойств металлов и сплавов, как способность их взаимной растворимости и диффузии в твердом и жидком состояниях, совместной кристаллизации расплавленных основного и добавочного металлов и т.д. [6]. Свариваемость является комплексной характеристикой металла, отражающей его реакцию на процесс сварки и определяющей его относительную техническую пригодность для выполнения заданных сварных соединений, удовлетворяющих условиям последующей их эксплуатации [6].

При сварке металлов, отличающихся по химическому составу друг от друга (разнородных металлов), следует учитывать свариваемость каждого из них в данном сочетании. Важнейшим фактором, влияющим на свариваемость стали, является ее химический состав, который в значительной мере определяет реакцию стали на термодеформационный цикл сварки. Превалирующая роль химического состава стали по влиянию на свариваемость очевидна, и в первом приближении она всегда оценивается по этой характеристике [6].

Таким образом, во избежание явления сколов и отслаивания наваренного добавочного металла с поверхности детали из-за образования неравнопрочных сварных единичных площадок между их поверхностями, необходимо учитывать влияние химического состава соединяемых металлов добавочных и восстанавливаемых поверхностей с целью образования равнопрочного сварного соединения между ними. Чем больше разница по химическому составу между свариваемыми металлом детали и добавочным металлом, тем выше вероятность образования неравнопрочных сварных единичных площадок между их поверхностями. Учесть влияние углерода и легирующих элементов в соединяемых металлах на образование равнопрочных сварных единичных площадок между ними возможно, если определить возможность свариваемости соединяемых металлов при помощи расчетного коэффициента называемого коэффициентом - «Эквивалентного содержания углерода» (Сэкв) [5, 7].

Коэффициент «Эквивалентного содержания углерода» рассчитывается по формуле [7]:

Сэкв=С+Мn/6+Ni/10+Si/24+Cr/5+Mo/4+V/14;

где С - содержание углерода в %; Мn - содержание марганца в %; Ni - содержание никеля в %; Cr - содержание хрома в %; Mo - содержание молибдена в %; V - содержание ванадия в %.

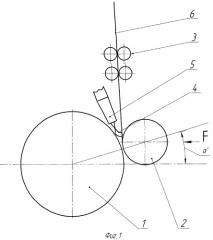

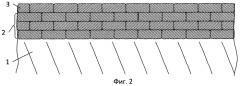

Процессы, протекающие при образовании соединения поверхности добавочного металла с поверхностью восстанавливаемой детали, сходны с процессами, протекающими при электроконтактной точечной или шовной сварке разнородных металлов. Согласно информации источника [1] сварные соединения однородных металлов обладают лучшими прочностными характеристиками. Чем больше разница между коэффициентами эквивалентного содержания углерода в соединяемых металлах, тем сложнее получить их равнопрочное сварное соединение. Для получения равнопрочного соединения поверхности навариваемого добавочного металла с металлом изношенной поверхности детали, отличающимися друг от друга по химическому составу, учтенному через Сэкв (фиг.2), необходимо образовать прослойку металла с переходными свойствами (поз.2) между изношенной поверхностью детали (поз.1) и конечным слоем навариваемого добавочного металла (поз.3). Переходные свойства заключаются в том, что эта прослойка металла (поз.2) должна удовлетворять условию:

экв К>Сэкв П>Сэкв Н,

где Сэкв Н - эквивалентное содержание углерода детали (поверхности детали);

Сэкв П - эквивалентное содержание углерода прослойки металла, образованной между поверхностью восстановленной детали и навариваемого конечного слоя;

Cэкв К - эквивалентное содержание углерода наваренного конечного слоя восстановленной детали.

Таким образом, прослойка металла (Сэкв П) должна обладать химическим составом плавно изменяющимся от поверхности изношенной восстанавливаемой детали (поз.1) к заданному конечному слою поверхности добавочного металла (поз.3), навариваемого электроконтактной наваркой. В качестве такой прослойки могут выступать один или несколько слоев добавочного металла, последовательно наваренных друг на друга, с незначительно изменяющимся Сэкв от поверхности восстанавливаемой детали (поз.1) до конечного слоя добавочного металла (поз.3) (фиг.2). Зная разницу Сэкв между Сэкв Н поверхности детали и Cэкв К конечного слоя добавочного металла, задаемся Сэкв П прослойки и количеством слоев внутри ее с таким расчетом, что бы разница Сэкв между слоями внутри прослойки, конечным слоем добавочного металла и слоем, контактирующим с поверхностью восстанавливаемой детали, не превышала Сэкв≤20%. Чем меньше разница Сэкв между навариваемыми слоями, тем прочнее соединение между ними. Указанное числовое значение Сэкв≤20% определено экспериментальным путем. Испытания проводились на срез наваренного добавочного металла (проволоки) с поверхности восстановленной деталей. Кроме этого, зная максимальное значение Сэкв соединяемых металлов, можно определить числовое значение температуры предварительного подогрева металла для улучшения условий получения равнопрочного сварного соединения между слоями, если обнаружится такая необходимость [5].

Таким образом, для обеспечения прочностных характеристик соединения добавочного металла с металлом поверхности или добавочного металла с добавочным металлом огромное влияние имеет химический состав соединяемых металлов, которое и будем учитывать при помощи расчетного значения Сэкв.

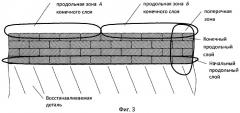

Каждый конечный слой навариваемого металла может состоять из нескольких продольных зон, (на фиг.3 обозначено как зона А и зона Б) обладающих различной износостойкостью (фиг.3). Применение чередования зон добавочного металла (фиг.3) с различным химическим составом, учтенным при помощи Сэкв, в продольном направлении конечного слоя по поверхности детали обуславливается тем, что образуется переменное значение износостойкости поверхности детали, в результате чего улучшаются условия трения поверхности детали при граничной смазке, что и повышает срок ее эксплуатации. Этот эффект обусловлен тем [4], что в процессе трения участвует не вся поверхность детали, а лишь определенная ее часть, а износ происходит в местах соприкосновения наиболее выступающих частей ее поверхности. Для уменьшения износа применяют различные смазочные материалы, масла, которые адсорбируются на металлической поверхности, образуя граничную фазу квазикристаллической структуры толщиной до 0,1 мкм, обладающей более и менее прочной связью с поверхностью и продольной когезией. Механизм трения при смазке на поверхности, обладающей одинаковой износостойкостью, происходит следующим образом. Под нагрузкой происходит упругая и пластическая деформации на площадках контакта, под которыми здесь следует понимать площадки наиболее близкого прилегания поверхностей, покрытых пленкой смазочного материала, вплоть до молекулярного слоя. На площадках контакта происходит взаимное внедрение поверхностей без нарушения целостности смазочной пленки. Сопротивление движению при скольжении складывается из сопротивления сдвигу граничного слоя и сопротивления «пропахиванию» поверхностей внедрившимися объемами. В результате чего на площадках контакта, подвергнутых наиболее значительной пластической деформации, и в местах с высокими местными температурами происходит разрушение смазочной пленки с наступлением адгезии обнажившихся поверхностей и даже схватывания металлов на местах разрушений пленки, приводя иногда к лавинному процессу схватывания. Повышение износостойкости восстановленной и упрочненной поверхности детали предложенным способом обуславливается тем, что в начальный момент времени в участках, обладающих наименьшей износостойкостью, износ поверхности детали происходит интенсивнее, чем на участках, обладающих наибольшей износостойкостью, при этом изнашивание в участках, обладающих наименьшей износостойкостью, не превышает критическое, при котором эксплуатация детали невозможна. В подвергнутые износу участки попадает смазывающее вещество, которое удерживается во время трения и систематически смазывает трущиеся поверхности. Благодаря подвижности молекул смазочного материала на поверхности трения адсорбция протекает с большей скоростью, что сообщает смазочной пленке свойство «самозалечиваться» в местах ее повреждений на поверхности деталей, тем самым, улучшая условия трения [4].

Таким образом, при электроконтактной наварки, на поверхность восстанавливаемой детали в продольном направлении конечного слоя чередующихся зон добавочного металла с различным химическим составом, рассчитанным по формуле Сэкв, получаем неравномерную износостойкость поверхности детали, улучшая условия трения поверхностей (применительно к условиям граничной смазки), тем самым, повышая срок эксплуатации восстановленной детали. В местах наибольшего износа поверхности детали целесообразно наваривать зоны металла, обладающие большей износостойкостью (навариваются металлы с высоким коэффициентом эквивалентного содержания углерода). Однако при выборе сортамента добавочного металла применяемого для восстановления изношенных поверхностей деталей машин необходимо учитывать условия трения поверхности и пары трения. Предложенный способ восстановления изношенных поверхностей деталей машин электроконтактной наваркой с чередующимися зонами, обладающими различной износостойкостью и расположенных в конечном слое добавочного металла, предполагает возможность получать спрямление кривой износа по всей восстановленной поверхности детали.

Электроконтактная наварка производится с перекрытиями сварных единичных точеных площадок наваренного добавочного металла одного слоя с предыдущим.

По окончании времени пропускания импульсов тока в одной единичной площадке соединения, осуществляется увеличение усилия прижатия ролика к поверхности восстанавливаемой детали, с одновременным пропусканием импульсов тока небольшой силы. Это необходимо для снижения растягивающих напряжений, предупреждения образования горячих трещин, увеличения прочностных характеристик соединения поверхностей восстанавливаемой детали и добавочного металла. Аналогичный процесс термообработки применяется при контактной точечной сварке [1].

Предложенный процесс наварки предполагает применять добавочный металл небольшого диаметра, например, проволоки, что позволяет снизить мощность трансформатора и массу оборудования, используемого при восстановлении. При этом количество энергии, вкладываемое в поверхность восстанавливаемой детали, меньше, что значительно снижает внутренние напряжения и деформации при восстановлении поверхностей деталей.

Технико-экономическая эффективность изобретения, в сравнении с прототипом, заключается в том, что восстановленные предложенным способом изношенные поверхности деталей машин имеют больший ресурс работоспособности. Предложенный способ позволяет восстанавливать изношенные или предавать поверхностям новых деталей особые свойства, обеспечивать восстановленным деталям эксплуатационные свойства не ниже их первоначальных свойств, заменять материалы, применяемые для изготовления деталей, на более дешевые без снижения их эксплуатационных свойств, обеспечить работоспособность деталей в кризисных ситуациях и в условиях начального износа.

Список литературы

1. Технология и оборудование контактной сварки: Учебник для машиностроительных вузов / Б.Д.Орлов / - 2-е издание, переработанное и дополненное. - М.: Машиностроение, 1986 г., 352 с.

2. Лесков Г.И. Электрическая сварочная дуга. М.: «Машиностроение», 1970 г., 335 с.

3. Клименко Ю.В. Электроконтактная наплавка. М.: «Металлургия», 1978 г., 128 с.

4. Гаркунов Д.Н. Триботехника: Учебник для студентов вузов, - 2-е изд., переработанное и дополненное. - М.: Машиностроение, 1989 г. - 328 с.

5. Лившиц Л.С. Металловедение для сварщиков. - М.: «Машиностроение», 1979 г. - 253 с.

6. Закс И.А. Сварка разнородных сталей. Справочное пособие. Л.: «Машиностроение», 1973 г. - 208 с.

7. Технология электрической сварки металлов и сплавов плавлением. Под редакцией акад. Б.Е.Патона. М.: «Машиностроение», 1974 г. - 768 с.

1. Способ восстановления изношенных цилиндрических или плоских поверхностей стальных деталей машин, включающий электроконтактное наваривание нескольких слоев добавочного металла, который непрерывно поджимают к детали роликом с пропусканием электрического тока, отличающийся тем, что каждый наваренный слой образуют из предварительно заданных чередующихся в продольном и поперечном направлениях зон стали с различным коэффициентом эквивалентного содержания углерода, после чего проводят поверхностное упрочнение детали, при этом в поверхностном слое образуют чередующиеся в продольном направлении упрочненные зоны с переменным значением износостойкости, а разница эквивалентного содержания углерода между навариваемыми слоями не превышает 20%.

2. Способ по п.1, отличающийся тем, что в продольном направлении образуют зоны наваренного слоя с одинаковым значением расчетного коэффициента эквивалентного содержания углерода, а в поперечном направлении образуют зоны с плавным увеличением упомянутого коэффициента от начального до поверхностного слоя детали.

3. Способ по п.1, отличающийся тем, что в поверхностном слое на участках наибольшего износа детали в продольном направлении образуют зоны с наибольшим расчетным коэффициентом эквивалентного содержания углерода, при этом наваривание добавочного металла в поверхностном слое производят в соответствии с кривой износа поверхности детали.