Способ изготовления алмазных буровых долот

Иллюстрации

Показать всеИзобретение относится к области буровой техники, а именно к изготовлению алмазных буровых долот. Осуществляют токарную и фрезерную обработку составных частей корпуса, каналов для подвода промывочной жидкости к лопастям, режущим кромкам породоразрушающих и армирующих вставок с поликристаллическими алмазами (PDC) и обработку гнезд под них. Устанавливают в упомянутые гнезда графитовые пробки, нагревают корпус до температуры tн приблизительно равной 500°С. Наплавляют пространства между пробками с набегающей и сбегающей сторон лопастей износостойким сплавом типа вольфрамокобальтового. Удаляют графитовые пробки после наплавки и остывания и устанавливают вместо них вставки с поликристаллическими алмазами (PDC). Запаивают вставки при температуре, не превышающей 650°С. Проводят отпуск при температуре to, приблизительно равной 280°С. После чего всю рабочую поверхность бурового долота очищают, подтравливают и наносят на нее электрохимическим методом высокоизносостойкое композиционное кластерное покрытие на основе хрома с микрочастицами алмаза толщиной до 0,8 мм, микротвердостью до 1200 кг/мм2 с коэффициентом трения менее 0,08. В результате повышается надежность защиты корпусов, лопастей и породоразрушающих элементов долота. 5 ил.

Реферат

Изобретение относится к области буровой техники и используется при производстве буровых долот с вооружением в виде поликристаллических алмазов.

Стойкость и показатели бурения алмазными долотами прямо зависят от двух показателей: способности элементов вооружения противостоять абразивному износу, а также способности наружной поверхности долота противостоять сальникообразованию. Абразивный износ вооружения приводит к снижению удельного давления на породу забоя и к уменьшению механической скорости бурения. Сальникообразование - налипание на буровое долото липких фракций буримых пород. Несмотря на десятки известных вариантов подвода промывочных каналов и различного направления струй промывочной жидкости проблема защиты бурового инструмента от сальникообразования продолжает оставаться актуальной. Для уменьшения абразивного износа элементов вооружения буровых долот и предотвращения сальникообразования применяются различные способы.

Известно алмазное долото и способ его изготовления, принятый за аналог [1]. В этом долоте защита от абразивного износа осуществляется использованием схемы установки породоразрушающих элементов со взаимным перекрытием радиуса забоя на последовательных лопастях. Кроме повышения стойкости вооружения долота, такая схема породоразрушения способствует увеличению механической скорости бурения. Предотвращение сальникообразования на режущих кромках породоразрушающих элементов и в пространствах между лопастями осуществляется с помощью специальной схемы расположения и установки промывочных узлов, обеспечивающих направление струй промывочной жидкости в каждом межлопастном пространстве, омывая непосредственно все элементы, от центра долота до его периферии.

Недостатком этих способов защиты долота является то, что с помощью интенсивных промывочных струй надежно защищается от сальникообразования только нижняя, торцевая часть лопастей и межлопастного пространства, обращенная к забою. Остальная часть лопастей, межлопастного пространства и ниппельной части корпуса омывается потоками промывочной жидкости гораздо хуже, что способствует налипанию на них липких фракций буримых пород и, как следствие, снижению механической скорости бурения и проходки на долото.

Известно другое алмазное долото и способ его изготовления, принятый также за аналог [2]. В этом долоте износостойкие режущие элементы выполнены в виде частей полых трубок с острыми кромками, армированными твердосплавными вставками. Разрушенная порода в виде шлама увлекается потоком промывочной жидкости внутрь полых трубок, а антисальниковая защита осуществляется смыванием корпуса и трубчатых полостей потоками жидкости с помощью целой сети дополнительных промывочных каналов. Недостаток у приведенного аналога такой же, как и у предыдущего аналога.

Известно также алмазное долото и способ армирования его корпуса, принятый за прототип [3]. Способ изготовления включает армирование поверхностей лопастей, не защищенных вставками с поликристаллическими алмазами (PDC), армированием защитным покрытием в виде твердых вольфрамовых карбидов на металлосвязке. Данный способ сводится к следующим операциям. На поверхностях корпуса, подлежащих армированию, выполняют отверстия под армирующие и режущие вставки с PDC, в эти отверстия вставляют графитовые пробки, производят предварительный подогрев корпуса до температуры в пределах 400°С, производят при температуре 950-1000°С наплавку пространства между графитовыми пробками с набегающей и со сбегающей сторон лопастей смесью порошка из износостойких карбидов типа вольфрамовых на металлосвязке типа кобальтовой, удаляют графитовые пробки, на их место помещают все вставки с PDC, запаивают их припоем при температуре не более 650°С, поскольку более высокая температура при пайке оказывает влияние на прочностные свойства вставок с PDC. Затем производят отпуск при температуре около 280°С.

Достоинством этого способа является улучшение армирующих свойств за счет наплавки пространства между вставками с PDC твердосплавным покрытием. Однако, и у этого способа имеются недостатки. Первый из них состоит в том, что наличие мягкой металлосвязки в сплаве покрытия снижает твердость, а значит и износостойкость наплавленного слоя. Второй недостаток - малая стойкость припоя, которым фиксируется положение вставок с таблетками PDC в гнездах. Во время работы долота на забое и наплавленный слой, и припой постепенно разрушаются от абразивного износа в результате контакта с забоем и воздействия промывочной жидкости с частицами выбуренной породы. При этом вставки с PDC оголяются, что приводит к их выпадению из гнезд. Третий недостаток такой же, как и у аналогов - возможность налипания на межлопастном пространстве липких фракций буримых пород. Все указанные недостатки способствуют снижению показателей работы долота на забое скважины.

Техническим результатом настоящего изобретения является повышение надежности защиты корпусов, лопастей и породоразрушающих элементов долота от абразивного износа и от исключения или снижения возможности сальникообразования.

Указанный технический результат достигается применением способа изготовления алмазных буровых долот, включающего токарную и фрезерную обработку составных частей корпуса, включая каналы для подвода промывочной жидкости к лопастям и режущим кромкам породоразрушающих и армирующих элементов (вставок) с PDC, обработку гнезд под них, плотную установку в эти гнезда графитовых пробок, предварительный нагрев корпуса до температуры tн≅500°C, наплавку пространств между пробками с набегающей и сбегающей сторон лопастей износостойким сплавом типа вольфрамокобальтового, удаление графитовых пробок после наплавки и остывания, установку вместо них вставок с PDC, запаивание вставок при температуре, не превышающей 650°С, проведение низкого отпуска при температуре to≅280°C. Затем всю рабочую поверхность долота очищают, подтравливают и наносят электрохимическим методом высокоизносостойкое композиционное (кластерное) покрытие на основе хрома с микрочастицами алмаза толщиной до 0,8 мм, микротвердостью до 1200 кг/мм2 с низким коэффициентом трения (менее 0,08).

Указанное кластерное покрытие производят хромированием в электрохимических ваннах при температуре до 100°С. Физико-химические свойства покрытий зависят от режимов проведения процесса. Например, для предлагаемого способа изготовления алмазных буровых долот может быть использован любой известный способ электрохимического получения композиционных покрытий на основе хрома (например, по авторскому свидетельству №1694710, C25D 15/00 от 30.11.1991 г.) или другой известный способ кластерного покрытия (по патенту РФ №2202007, C25D 15/00 от 14.09.2001 г.) с коэффициентом трения менее 0,08. При прочной адгезии состав кластерного алмазного покрытия проникает в неровности поверхностного слоя, выравнивая их и создавая гладкий и скользкий наружный слой, плохо смачиваемый промывочным глинистым раствором. Поэтому наличие прочного кластерного алмазного покрытия резко снижает возможность сальникообразования в процессе бурения с одновременным повышением износостойкости долота.

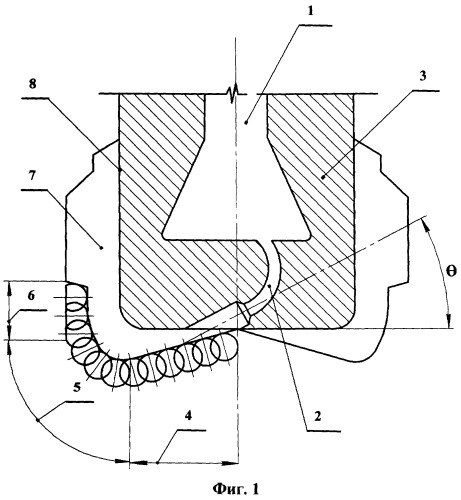

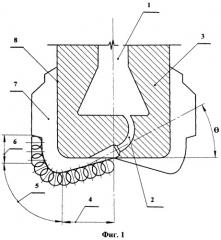

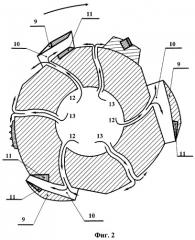

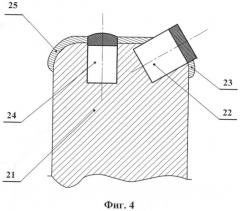

Перечень чертежей. На фиг.1 показана принятая в первом аналоге схема защищающего от абразивного износа расположения породоразрушающих элементов и противосальниковой очистки долота. На фиг.2 показана принятая в другом аналоге схема разрушения породы и противосальниковой очистки корпуса долота. На фиг.3 изображен общий вид долота-прототипа, использующего противоизносную защиту породоразрушающих элементов на лопастях. На фиг.4 показан разрез лопасти долота (фиг.3) со схемой нанесения износостойкого армирующего материала. На фиг.5 показана схема двойного покрытия лопасти по предлагаемому способу.

На фиг.1 обозначены: поз.1 - внутренняя полость; 2 - каналы в корпусе 3 для направления промывочной жидкости под углом θ, близким по величине к углу наклона взаимноперекрывающих забой резцов с PDC в центре долота (поз.4). После очистки от выбуренной породы в центральной зоне струи промывочной жидкости плавно переходят на очистку от налипающей породы предпериферийной 5 и периферийной 6 групп соответственно породоразрушающих и калибрующих вставок с PDC, a затем уже омывают стенки лопастей 7 и поверхности корпуса между лопастями 8.

На фиг.2 обозначены: поз.9 - износостойкие трубчатые режущие элементы; 10 - полые трубки с острыми кромками; 11 - твердосплавные вставки; 12 - сеть потоков внутрь полых трубок; 13 - сеть потоков для смывания корпуса.

На фиг.3 обозначены: поз.14 - лопасти; 15 - породоразрушающие вставки; 16 - армирующие вставки, защищающие поверхности лопастей от износа; 17 - слой армирующей наплавки с набегающей стороны лопастей; 18 - слой армирующей наплавки со сбегающей стороны лопастей; 19 - межлопастные поверхности на корпусе; 20 - поверхности на лопастях, не защищенные от налипания сальниковых масс.

На фиг.4 обозначены: поз.21 - продольный разрез лопасти; 22 - породоразрушающие вставки с PDC; 23 - наплавленный армирующий слой с набегающей стороны; 24 - армирующие защитные вставки с PDC; 25 - наплавленный армирующий слой со сбегающей стороны лопасти.

На фиг.5 обозначены: поз.21-25, - как и на фиг.4. Поз.26 - слой кластерного алмазного покрытия, защищающего всю поверхность долота одновременно и от абразивного износа, и от налипания сальниковых масс при прохождении липких и вязких пород.

Применение предлагаемого способа изготовления алмазных буровых долот позволяет решить поставленную задачу - с помощью нанесения композиционного кластерного алмазного слоя резко повысить стойкость долот против абразивного износа и минимизировать или полностью исключить возможность сальникообразования.

Испытания в различных регионах РФ опытных партий алмазных буровых долот, изготовленных по предлагаемому способу, полностью подтвердили высокую эффективность этого способа.

Источники информации

1. Патент США №6564866, кл. Е21В 10/00 от 20.05.2003 г. (аналог).

2. Патент США №6527065, кл. Е21В 10/08 от 04.03.2003 г. (аналог).

3. Каталог «Буровые долота. Калибраторы. Центраторы» ОАО «Волга-бурмаш», 2007 г., стр.41, 47 (прототип).

Способ изготовления алмазных буровых долот, включающий токарную и фрезерную обработку составных частей корпуса, каналов для подвода промывочной жидкости к лопастям, режущим кромкам породоразрушающих и армирующих вставок с поликристаллическими алмазами (PDC), обработку гнезд под них, плотную установку в эти гнезда графитовых пробок, предварительный нагрев корпуса до температуры tн, приблизительно равной 500°С, наплавку пространств между пробками с набегающей и сбегающей сторон лопастей износостойким сплавом типа вольфрамокобальтового, удаление графитовых пробок после наплавки и остывания, установку вместо них вставок с поликристаллическими алмазами (PDC), запаивание вставок при температуре, не превышающей 650°С, проведение низкого отпуска при температуре to, приблизительно равной 280°С, после чего всю рабочую поверхность бурового долота очищают, подтравливают и наносят на нее электрохимическим методом высокоизносостойкое композиционное кластерное покрытие на основе хрома с микрочастицами алмаза толщиной до 0,8 мм, микротвердостью до 1200 кг/мм2 с коэффициентом трения менее 0,08.