Бритвенное лезвие

Иллюстрации

Показать всеИзобретение относится к бритвенным лезвиям. При изготовлении бритвенного лезвия непосредственно на основу, имеющую режущую кромку, наносят покрытие из алмазообразного углерода, легированного металлом. Покрытие наносят посредством напыления объекта, содержащего графит, легированный металлом. Непосредственно на указанное покрытие наносят покрытие из политетрафторэтилена. В результате обеспечивается изготовление бритвенных лезвий с повышенной термо- и износостойкостью. 8 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к бритвам и бритвенным лезвиям.

Бритвенное лезвие обычно сформировано из соответствующего основного материала, такого как нержавеющая сталь, из режущей кромки клиновидной конфигурации, оконечность которой имеет радиус менее 1000 ангстрем, например около 200-300 ангстрем. Для повышения прочности, коррозионной стойкости и срезающей способности нередко используют такие твердые покрытия, как покрытия из алмаза, аморфного алмаза, алмазообразного углерода (АОУ), нитридов, карбидов, оксидов или керамических материалов, обеспечивающих нужную прочность, при этом позволяя применение более тонких кромок с меньшим прилагаемым режущим усилием. Для снижения трения можно использовать внешний слой из политетрафторэтилена (ПТФЭ). Промежуточные слои из содержащих ниобий или хром материалов могут способствовать улучшению сцепления между основой, обычно - нержавеющей сталью, и твердыми углеродными покрытиями, такими как АОУ. Примеры структур и способов изготовления режущих кромок бритвенного лезвия изложены в патентах US №№5,295,305; 5,232,568; 4,933,058; 5,032,243; 5,497,550; 5,940,975; 5,669,144 и ЕР 0591334; РСТ 92/03330 и РСТ 01/64406, содержание которых включено в данный документ посредством ссылки.

Между твердым углеродным покрытием и внешним слоем из ПТФЭ можно использовать верхний слой из хрома.

В общем, изобретение относится к бритвенному лезвию, содержащему режущую кромку, определяемую заостренной оконечностью и примыкающими гранями. Режущая кромка имеет покрытие из содержащего углерод материала (например, АОУ), включая легирующую примесь. Легирующей примесью может быть кремний или металл - хром, титан, молибден, ниобий или вольфрам. Содержащий углерод металл предпочтительно имеет от 1 до 10 атомных процентов, более предпочтительно от 1 до 5 атомных процентов легирующей примеси.

Согласно одному из осуществлений легирующей примесью является хром, и бритвенное лезвие также содержит ПТФЭ-покрытие на покрытии из содержащего углерод материала без промежуточного слоя (например, верхнего слоя из хрома).

Согласно еще одному осуществлению легирующая примесь также является хромом, и бритвенное лезвие не содержит промежуточный слой между режущей кромкой и покрытием из содержащего углерод материала. Бритвенное лезвие может также иметь ПТФЭ-покрытие и дополнительно верхний слой между покрытием из содержащего углерод материала и ПТФЭ-покрытием.

Изобретение также обеспечивает бритвы, содержащие бритвенные лезвия с покрытием из содержащего углерод материала с легирующей примесью. В некоторых осуществлениях легирующая примесь придает бритвенному лезвию повышенную термо- и износостойкость.

Изобретение также обеспечивает бритвенные лезвия, включающие в себя содержащие углерод материалы, имеющие легирующую примесь. Согласно одному из осуществлений бритвенное лезвие выполнено с введением в режущую кромку покрытия из содержащего углерод материала, имеющего легирующую примесь (предпочтительно хром). Затем ПТФЭ-покрытие вводят непосредственно в покрытие из содержащего углерод материала путем обеспечения контакта покрытия из содержащего углерод материала с водной дисперсией ПТФЭ.

Прочие признаки и преимущества настоящего изобретения будут очевидны из приводимого ниже описания его осуществлений и формулы.

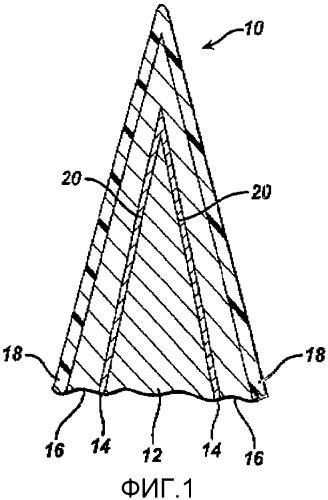

Фиг.1 - вертикальное сечение части режущей кромки осуществления бритвенного лезвия;

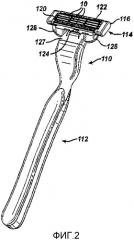

Фиг.2 - изображение в перспективе бритвы, имеющей бритвенное лезвие согласно Фиг.1;

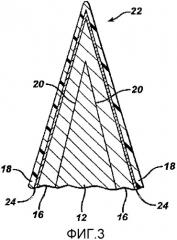

Фиг.3 - вертикальное сечение части режущей кромки альтернативного осуществления бритвенного лезвия.

Обращаясь к Фиг.1, бритвенное лезвие 10 содержит основу 12, промежуточный слой 14, слой 16 твердого углерода и внешний слой 18. Основа 12 обычно выполнена из нержавеющей стали (хотя можно использовать и другие основы), имеет оконечную кромку, заостренную до значения радиуса оконечности менее 1000 ангстрем, предпочтительно 200-300 ангстрем; и имеет профиль с боковыми гранями 20 в прилежащем угле от 15 до 30 градусов, предпочтительно около 19 градусов, при измерении на расстоянии 40 микрон от оконечности.

Промежуточный слой 14 используется для содействия связыванию слоя твердого покрытия с основой. Примеры соответствующего материала промежуточного слоя: материалы, содержащие ниобий или хром. Конкретный промежуточный слой выполнен из ниобия толщиной более 100 ангстрем и предпочтительно менее 500 ангстрем. Документ РСТ 92/03330 описывает использование промежуточного слоя из ниобия.

Твердый углеродный слой 16 обеспечивает повышенную прочность, коррозионную стойкость и срезающую способность и может быть выполнен из таких содержащих углерод материалов, как алмаз, аморфный алмаз и АОУ, легированные хромом. Содержащий углерод материал легирован хромом путем введения хрома в объект во время нанесения углеродного слоя напылением. Хромом может быть металлический хром или, например, хромовый сплав, такой как CrPt. Содержащий углерод материал предпочтительно содержит от 0,1 до 10 атомных процентов хрома, более предпочтительно от 0,5 до 7 атомных процентов или от 1 до 5 атомных процентов хрома. Содержащий углерод материал может также включать в себя водород, например гидрированный АОУ.

Согласно примеру осуществления данного изобретения твердый углеродный слой является АОУ, легированным 2 атомными процентами хрома. Слой имеет предпочтительную толщину менее 2000 ангстрем, более предпочтительно менее 1000 ангстрем. АОУ-покрытия и способы их нанесения изложены в патенте US 5,232,568, содержание которого включено в данный документ посредством ссылки. Общая методика, описываемая в патенте US 5,232,568, модифицирована в том отношении, что вместо чисто графитового объекта был использован графитовый объект, легированный 2 атомными процентами хрома. Легированный хромом АОУ-слой можно нанести, например, напылением с помощью постоянного напряжения смещения около 500 В и под давлением около 2 мТорр. Согласно “Handbook of Physical Vapor Deposition (PVD) Processing” АОУ является аморфным углеродным материалом, имеющим многие нужные свойства, но не имеющим кристаллической структуры алмаза.

Внешний слой 18 обеспечивает уменьшенное трение и содержит ПТФЭ, иногда его называют теломером. Предпочтительным ПТФЭ-материалом является Krytox LW1200, выпускаемый компанией DuPont. Этот материал является невоспламеняемым и стабильным сухим смазочным материалом, состоящим из мелких частиц, дающих стабильную дисперсию. Он поставляется в водной дисперсии, содержащей около 20 вес.% твердого вещества, и его можно наносить погружением, распылением или нанесением кистью; затем его высушивают на воздухе или покрывают в виде расплава. Величина слоя предпочтительно составляет менее 5000 ангстрем и имеет обычные величины от 1500 до 4000 ангстрем, но может доходить и до 100 ангстрем при условии обеспечения непрерывности покрытия. С обеспечением непрерывного покрытия уменьшенная толщина теломерного покрытия может обеспечить улучшение результатов первого бритья. Патенты US 5,263,256 и 5,985,459, содержание которых включено в данный документ посредством ссылки, описывают методы, которые можно использовать для уменьшения толщины наносимого теломерного слоя.

ПТФЭ-слой имеет хорошее сцепление с легированным хромом АОУ-слоем, даже если ПТФЭ был нанесен непосредственно на легированный хромом АОУ-слой в виде водной дисперсии. Считается, что легирование хромом содействует сцеплению слоев.

Бритвенное лезвие 10 выполнено по существу согласно способам, описываемым в упоминаемых выше патентах. Конкретное осуществление содержит промежуточный ниобиевый слой 14 толщиной в 200 ангстрем, легированный хромом АУО-слой 16 толщиной 700 ангстрем и внешний слой 18 покрытия из ПТФЭ - Krytox LW1200. Лезвие 10 предпочтительно имеет радиус оконечности около 200-400 ангстрем согласно измерению сканирующим электронным микроскопом до выполнения внешнего слоя 18.

Обращаясь к Фиг.2, лезвие 10 можно использовать в бритве 100, содержащей ручку 112 и сменный бритвенный картридж 114. Картридж 114 имеет корпус 116, в котором установлены три лезвия 10, ограничитель 120 и крышка 122. Лезвия 10 установлены с возможностью их снятия согласно описанию в патенте US 5,918,369, содержание которого включено в данный документ посредством ссылки. Картридж 114 также содержит соединительный элемент 124, на котором на двух выступах 128 с возможностью поворота установлен корпус 116. Соединительный элемент 124 имеет основание 127, которое съемным образом соединено с ручкой 112. Либо лезвие 10 можно использовать в других бритвах, имеющих одно, два, три или более лезвий, двухсторонние лезвия; и в бритвах, не имеющих подвижных лезвий или поворотных головок, в которых картридж либо заменяемый, либо постоянно прикреплен к ручке бритвы.

Обращаясь к Фиг.3, альтернативное бритвенное лезвие 22 имеет основу 12, твердый углеродный слой 16, слой 24 верхнего покрытия и внешний слой 18. Основа, твердый углеродный слой и внешний слой по существу те же, что и в бритвенном лезвии 10.

Слой 24 верхнего покрытия описывается в документе U.S.S.N. 09/515,421, содержание которого включено в данный документ посредством ссылки. Слой верхнего покрытия уменьшает скругление оконечности, имеющей твердое покрытие кромки, и содействует связыванию внешнего слоя с твердым покрытием с сохранением преимуществ и того, и другого. Слой 24 верхнего покрытия предпочтительно выполнен из содержащего хром материала, например из хрома или его сплавов, например CrPt, совместимых с ПТФЭ. Пример слоя верхнего покрытия: хром толщиной около 100-200 ангстрем. Лезвие 10 имеет режущую кромку, которая подвергается меньшему скруглению во время бритья, чем кромка без слоя верхнего покрытия. Хромовый слой 24 верхнего покрытия наносят до минимальной толщины 100 ангстрем и максимум 500 ангстрем. Его наносят напылением с помощью постоянного напряжения смещения (напряжения обратной последовательности более -50 В, предпочтительно более -200 В) и под давлением аргона около 2 мТорр. Считается, что повышенное отрицательное напряжение смещения содействует напряжению сжатия (в противоположность растягивающему напряжению) в хромовом слое верхнего покрытия, который считается повышающим сопротивление скруглению оконечности, с сохранением хороших показателей срезания. Лезвие 10 предпочтительно имеет радиус оконечности около 200-400 ангстрем по измерению с помощью сканирующего электронного микроскопа после нанесения слоя 24 верхнего покрытия и до выполнения наружного слоя 20.

Твердый углеродный слой 16, легированный хромом, сцепляется с основой 12, даже если твердый углеродный слой нанесен непосредственно на основу, без промежуточного слоя. Считается, что присутствие хромовой легирующей примеси содействует сцеплению между твердым углеродным слоем и режущей кромкой.

Прочие осуществления изложены в формуле изобретения. Например, бритвенное лезвие, как вариант, может и не иметь ни промежуточного слоя 14, ни слоя 24 верхнего покрытия. Помимо этого, титан, ниобий, вольфрам, молибден или кремний можно использовать вместо хрома или в дополнение к хрому как легирующую примесь в твердом углеродном материале.

Помимо этого, бритвенное лезвие может также содержать два или более слоев твердого углерода. Каждый слой может содержать разные количества одного и того же или другого содержащего углерод материала.

Например, содержащий твердый углерод слой может иметь разное количество легирующей примеси. Например, внутренняя поверхность слоя из твердого углерода может содержать 1 атомный процент легирующей примеси, и это количество может быть увеличено в градиенте, причем внешняя поверхность слоя твердого углерода будет содержать 5 или 10 атомных процентов легирующей примеси.

Причем твердый, содержащий углерод слой может содержать две или более легирующих примесей, выбираемых, например, из числа упоминаемых выше.

Прочие осуществления характеризуются в формуле изобретения.

1. Способ изготовления бритвенного лезвия, включающий нанесениепокрытия из алмазообразного углерода, легированного металлом, непосредственно на основу, имеющую режущую кромку, образованную заостренной оконечностью и примыкающими гранями, посредством напыления объекта, содержащего графит, легированный металлом, и нанесение покрытия из политетрафторэтилена непосредственно на покрытие из алмазообразного углерода, легированного металлом.

2. Способ по п.1, в котором в качестве металла используют хром.

3. Способ по п.1, в котором используют покрытие из алмазообразного углерода, содержащее от 0,1 до 10 ат.% легирующего металла.

4. Способ по п.1, в котором используют покрытие из алмазообразного углерода, содержащее от 1 до 5 ат.% легирующего металла.

5. Способ по п.1, в котором изготавливают лезвие, имеющее заостренную оконечность с радиусом от 200 до 400 Å.

6. Способ по п.1, в котором в качестве металла используют хром, наносят покрытие из алмазообразного углерода, легированного хромом в диапазоне от 0,1 до 10 ат.%, а лезвие имеет заостренную оконечность с радиусом от 200 до 400 Å.

7. Способ по п.6, в котором покрытие из алмазообразного углерода, легированного металлом, содержит только алмазообразный углерод и хром.

8. Способ по п.1, в котором покрытие из алмазообразного углерода, легированного металлом, содержит только алмазообразный углерод и металл.

9. Способ по п.4, в котором используют покрытие из алмазообразного углерода, содержащее от 1 до 2 ат.% легирующего металла.