Полимерный композиционный материал для окрашивания полимеров

Иллюстрации

Показать всеИзобретение относится к области окрашивания полимерных материалов, в частности к композициям для окрашивания полимеров. Описывается полимерный композиционный материал для окрашивания полимеров, содержащий пигмент, полиолефин, полиэтиленовый воск и диспергатор - синергическую смесь, включающую соль жирной кислоты, оксиэтилированный алкилфенол формулы R-(С6Н4)-O(С2Н4O)n-Н, где R-алкил C8-9, n=4-12, и моноалкиловый эфир этиленгликоля формулы R-O-CH2CH2OH, где R- CnH2n+1, n=1-5. Предложенный полимерный композиционный материал имеет улучшенное диспергирование пигментов в полимерной среде, что обеспечивает повышенную равномерность окраски изделий бытового назначения с сохранением декоративных качеств. 2 ил., 2 табл.

Реферат

Изобретение относится к области окрашивания полимерных материалов, в частности к композициям для окрашивания полиолефинов в массе.

Известен композиционный полимерный материал (ПКМ) для окрашивания полиолефинов в массе, который включает полиолефин, минеральный или органический пигменты или растворимые в полиолефинах красители и диспергатор - полипропиленгликольмоноалкилэфир общей формулы R2(OR1)nOH, где R1=C2H4 или С3Н6, R2=алкил С8-25, n=8-25 или полиоксиэтиленгликоль или полиоксипропиленгликоль с молекулярным весом 600-100 и/или их СПЛ и/или их эфиры с жирными кислотами в отношении 1÷1-4 и мол.весом полиоксиалкиленгликолевой составляющей 300-4000, в кол-ве 0,5-20% от массы дисперсии [1]. К недостаткам этого ПКМ следует отнести низкую диспергирующую способность при использовании органических пигментов полициклического и фталоцианинового ряда.

Наиболее близким является ПКМ для окрашивания полиолефинов, который состоит из: 25-40% пигмента (орг., неорг. или их смесь); 5-15% диспергатора (соль жирной кислоты); 45-70% связующего - смеси [(0,75-2,50):1] полиэтилена высокой или низкой плотности и полиэтиленового воска [2].

Основной недостаток этого материала заключается в том, что окрашенное изделие содержит большое количество включений недиспергированного пигмента - агломератов пигмента.

Целью изобретения является создание композиционного материала с улучшенным диспергированием пигментов в полимерной среде. Технический результат заключается в уменьшении количества агломератов пигмента в окрашенном изделии, увеличении степени диспергирования и повышении содержания наночастиц пигмента в окрашиваемом полимере.

Указанный технический результат достигается тем, что полимерный композиционный материал (ПКМ), содержащий неорганический, органический пигмент или их смесь, полиолефин, полиэтиленовый воск и диспергатор, отличающийся тем, что в качестве диспергатора содержит синергическую смесь, которая включает соли жирной кислоты, оксиэтилированный алкилфенол общей формулы R-(С6Н4)-О(С2H4O)n-H, где R-алкил С8-9, n=4-12 и моноалкиловый эфир этиленгликоля общей формулы R-O-CH2CH2OH, где R - СnН2n+1, n=1-5.

при следующем соотношении компонентов в композиции:

| Компонент | Содержание в м.ч.: |

| Пигмент | 20,0-70 |

| Полиолефин | 30,0-60 |

| Полиэтиленовый воск | 6,0-10 |

| Оксиэтилированный алкилфенол | 3-10 |

| Соль жирной кислоты | 1-5 |

| Моноалкиловый эфир этиленгликоля | 3-5 |

Для получения полимерного композиционного материала для окрашивания полимеров используют следующие вещества.

Пигменты, выбранные из неорганических пигментов типа оксида титана, технического углерода и т.п. и органических пигментов типа азопигментов, фталоцианиновых пигментов и т.п.

Полиэтиленовый воск ТУ 6.05.183782

Оксиэтилированные алкилфенолы-неонолы АФ ТУ 2483-077-05766801-98

Соль жирной кислоты - стеарат цинка ТУ 6-09-17-316-96, олеат натрия ТУ 6-09-1224-83

Моноалкиловые эфиры этиленгликоля - этилцеллозольв ГОСТ 8313 - 76 и бутилцеллозольв ТУ 6-01-646-84

Полиолефин - полиэтилен высокого давления (ПЭВД) ГОСТ 16338 - 85, полиэтилен низкого давления, полипропилен, сополимер этилена с пропиленом (ГОСТ 26996-86) сополимер этилена с винилацетатом (ТУ 6-05-1636-97).

Подробнее компоненты состава см. в [3, 4].

Приводимый ниже пример иллюстрирует, но не ограничивает изобретение.

Пример:

Технологический процесс получения композиционного материала для окрашивания полимеров в массе состоит из двух основных стадий:

Первая стадия. Получение базовых однопигментных концентратов с содержанием органических пигментов до 30 мас.%, неорганических - до 70%.

На этой стадии в турбомиксере происходит диспергирование (уменьшение размера) частиц пигмента и их гомогенизация (распределение) в массе полимера. Полимер и технологические добавки способствуют диспергированию и препятствуют обратному слипанию частиц пигмента.

ПЭВД и воск высыпаются в бункера, откуда развешиваются в полиэтиленовые (ПЭ) мешки. Пигмент, наполнитель и стеарат цинка развешиваются в ПЭ мешки в специальной развесочной кабине, в которой предусмотрен местный отсос воздуха. Развешенные в ПЭ мешки сыпучие компоненты ставятся на площадку для загрузки в турбомиксер. Жидкие компоненты - оксиэтилированный алкилфенол и этилцеллозольв добавляются в мешки с пигментами.

Турбомиксер состоит из загрузочного бункера, верхней - загрузочной и нижней - разгрузочной заслонок, камеры смешения с расположенным в ней валом с лопатками. Вал приводится во вращение электродвигателем постоянного тока.

После загрузки компонентов в камеру смешения, загрузочная заслонка закрывается и включается двигатель. За счет сдвиговых усилий происходит смешение компонентов, их разогрев, плавление полиэтилена и воска, диспергирование пигмента, распределение в полимерной матрице.

При достижении заданной температуры смеси, двигатель останавливается, одновременно открывается разгрузочная заслонка и однородная пастообразная масса выгружается на конвейер.

Конвейером концентрат подается на каландр. Пройдя через вальцы каландра с регулируемым зазором между ними, в виде ленты определенной толщины конвейером подается в сушилку и, далее, на кубирующую машину.

Концентрат пигмента в виде кубиков из кубирующей машины развешивается в мешки или пневмотранспортером подается в приемный бункер. Из бункера в зависимости от назначения продукт отправляется на склад или перегружается в бункер откуда пневмотранспортом подается на вторую стадию процесса в загрузочную воронку экструдера.

Вторая стадия. Получение концентратов пигментов заданной цветовой характеристики.

На этой стадии берется несколько концентратов в определенной пропорции и, в зависимости от объема, смешивается в «пьяной» бочке или бункере-смесителе.

Полученная смесь загружается в экструдер, где плавится и гомогенизируется. Предварительно, не менее, чем за два часа до загрузки, экструдер ставится на разогрев. При необходимости производят очистку от предыдущего цвета пропусканием исходного неокрашенного полимера.

После разогрева включается мотор экструдера и устанавливается заданная скорость вращения шнека, с помощью которого смесь перемещается внутри корпуса экструдера, плавится, гомогенизируется. Расплавленная смесь выдавливается из фильерных отверстий головки экструдера в виде нитей (стренг) определенного диаметра.

Нить пропускается через ванну с водой, где охлаждается и подается в воздушную сушилку. В ней нить освобождается от следов воды. Для улучшения эффективности сушки предусмотрен воздушный вентилятор.

Охлажденная сухая нить подается в гранулятор. Полученные гранулы цилиндрической формы с помощью пневмотранспортера подаются в бункер - усреднитель. По мере загрузки бункера концентрат усредняется и через автоматические весы-дозаторы засыпается в мешки по 25 кг. После проведения контрольных анализов и выдачи положительных результатов, мешки зашиваются и сдаются на склад готовой продукции.

Более подробно процессы получения ПКМ и оборудование см. в [3, 4, 5, 6].

Из полученных ПКМ готовят стандартные образцы для испытаний. Состав ПКМ 1-5 приведен в таблице 1.

ПКМ испытывались в соответствии со стандартами:

Определение количества агломератов пигмента ГОСТ 25706-83.

Метод основан на определении числа агломератов пигмента в пленке, экструдированной из полимера, содержащего 4 мас.% ПКМ.

Предварительно приготовленную смесь в количестве 300±20 г загружают в пленочный экструдер и методом пневматического расширения изготавливают окрашенную пленку в виде рукава шириной 140-150 мм, толщиной 50±5 мкм. Образец отбирают после экструдирования примерно 2/3 смеси. Из полученной пленки (наиболее интенсивно окрашенной области) отрезают 10±0.5 г образца и разрезают с одной стороны для однослойного просмотра. Пленку предварительно визуально просматривают в проходящем свете и каждый агломерат отмечают порядковым номером. Размер агломератов пигментов определяют микроскопическим методом по ГОСТ 25706-83.

Подробнее испытания ПКМ см. в [3].

Результаты испытаний приведены в таблице 2.

Из результатов испытаний видно, что предлагаемый состав ПКМ обладает меньшим количеством агломератов пигмента по отношению к прототипу, существенно более низким показателем текучести расплава, улучшенной равномерностью окрашивания. Важной характеристикой для композиционных материалов, предназначенных для окрашивания полимеров в массе является показатель текучести расплава, который должен быть как можно ниже (при сохранении формуемости материала в гранулы). Это облегчает равномерное распределение композиционного материала в расплаве окрашиваемого полимера. Нами было проведено сравнение ПТР для прототипа и заявленного материала и показано, что использование синергической смеси диспергаторов приводит к его существенному снижению, что повышает технологичность материала (таблица 2).

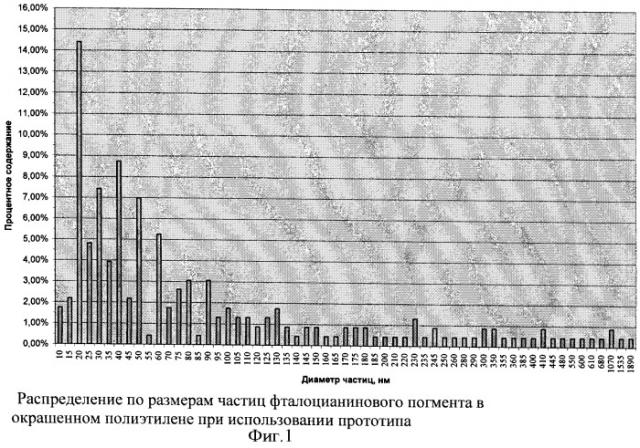

Важной характеристикой является степень диспергирования пигментов. Интенсивность и равномерность окрашивания зависят от фракционного состава частиц пигмента в окрашенном материале. Методом конфокальной микроскопии исследована степень диспергирования пигмента в окрашенном материале, и компьютерной обработкой полученных данных определен фракционный состав частиц пигмента для того, чтобы на количественном уровне оценить качество диспергирования, оценить влияние синергической смеси диспергаторов на размеры и фракционный состав частиц пигмента, диспергированных до наноуровня (размеры которых не превышают 200-300 нм). В работе применялся конфокальный инвертированный микроскоп LSM 510 МЕТА (Карл Цейс). На фиг.1 и 2 приведены диаграммы распределения частиц фталоцианинового пигмента по размерам в области 20-1800 нм для прототипа и заявленного материала. Сравнение результатов показывает, что применение заявленного материала приводит к повышению степени дисперсности пигмента, увеличению содержания наночастиц, уменьшению полидисперсности, в то время как в прототипе присутствуют частицы до 1500 нм и наблюдается большой разброс по размерам.

| Таблица 1Состав полимерного композиционного материала для окрашивания полимеров | |||||

| Наименование компонента | Содержание, м. ч. | ||||

| 1 (по прототипу) | 2 | 3 | 4 | 5 | |

| Полиэтилен высокого давления | 62 | 53 | 53 | 53 | 55 |

| Пигмент фталоцианиновый Голубой ASG | 25 | - | -30 | - | - |

| Воск полиэтиленовый | 8 | 8 | 8 | 7 | 8 |

| Стеарат цинка | 5 | 1 | 1 | 1 | 2 |

| Иргалит желтый WSR O.Ciba | 30 | ||||

| Версал зеленый BG | 20 | 20 | |||

| Иргалит красный 2BSP | |||||

| Оксиэтилированный алкилфенол Неонол АФ 9-6 | 8 | 6 | 6 | ||

| Оксиэтилированный алкилфенол Неонол АФ 9-8 | 8 | ||||

| Этилцеллозольв | 3 | 3 | 3 | ||

| Бутилцеллозольв | 3 |

| Таблица 2Свойства полимерного композиционного материала для окрашивания полимеров | ||||||

| Наименование параметров | Ед. изм. | Данные испытаний | ||||

| 1 прототип | 2 | 3 | 4 | 5 | ||

| Количество включений агломератов пигментов размером от 0,2-0,5 мм | шт | 42 | 3 | 5 | отсутствуют | 4 |

| Количество агломератов пигментов более 0,5 мм | шт | 5 | отсутствуют | отсутствуют | отсутствуют | отсутствуют |

| Показатель текучести расплава ПТР | гр/10 мин | 15,42 | 5.42 | 6.26 | 5.14 | 6.81 |

| Равномерность окрашивания | визуально | Удовлетворительная | отличная | хорошая | отличная | отличная |

Полимерный композиционный материал для окрашивания полимеров в массе, содержащий пигмент, полиолефин, полиэтиленовый воск и диспергатор, отличающийся тем, что в качестве диспергатора содержит синергическую смесь, которая включает соль жирной кислоты, оксиэтилированный алкилфенол общей формулы R-(С6Н4)-O(С2Н4O)n-Н, где R - алкил С8-9, n=4-12, и моноалкиловый эфир этиленгликоля общей формулы R-O-CH2CH2OH, где R - CnH2n+1, n=1-5, при следующем соотношении компонентов в композиции, мас.ч.:

| пигмент | 20,0-70 |

| полиолефин | 30,0-60 |

| полиэтиленовый воск | 6,0-10,0 |

| оксиэтилированный алкилфенол | 3-10 |

| соль жирной кислоты | 1-5 |

| моноалкиловый эфир этиленгликоля | 3-5 |