Способ добычи природных битумов

Иллюстрации

Показать всеИзобретение относится к области нефтяной промышленности, а более конкретно к способам разработки месторождений углеводородов скважинными методами со вскрытием пласта горизонтальными каналами с тепловым воздействием на него, и может быть использовано для добычи природных битумов. Обеспечивает повышение эффективности добычи природных битумов за счет рационального использования тепла подаваемого пара, улавливания легких фракций в систему, первичной подготовки продукции в подземной емкости и применения для ее откачки подъемников с высокими технико-экономическими показателями. Сущность изобретения: способ включает строительство скважины, вскрытие пласта из скважины горизонтальными каналами, подвод теплоносителя в пласт, сбор продукции в скважине и ее откачку на поверхность подъемником. Согласно изобретению применяют один или несколько подъемников. Подъемник выполняют в виде герметичного теплоизолированного корпуса, установленного на теплоизолированной крышке емкости, внутри которого размещают рабочий орган в виде замкнутого тягового элемента с поршнями, перекинутыми через приводной блок с уплотнителями, и восходящую ветвь которого помещают в цилиндр, соединенный с выкидной линией и размещенный на глубину погружения в емкость. Между восходящей и нисходящей его ветвями помещают паропровод, сообщенный с парогенератором и через верхний распределительный коллектор и верхние дистанционно управляемые задвижки, в зависимости от технологического режима эксплуатации, со всеми или частью горизонтальных каналов, которые в свою очередь сообщают при закрытых верхних управляемых задвижках, через нижние дистанционно управляемые задвижки и нижний распределительный коллектор, с емкостью, а корпус соединяют с системой улавливания легких фракций. 5 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области нефтяной промышленности, а более конкретно к способам добычи углеводородов скважинными методами со вскрытием пласта горизонтальными каналами с тепловым воздействием на него, и может быть использовано для добычи природных битумов.

Известен способ разработки залежей высоковязких нефтей и битумов (патент РФ №2246001, Е21В 43/24, опубл. бюл. №4 от 10.02.2005 г.), включающий строительство двухустьевой скважины, горизонтальная перфорированная часть которой проходит по пласту, а устьевые участки соединяют наземным участком в виде дугообразного трубопровода с образованием замкнутого канала, внутри которого помещают дополнительную колонну труб, внутри которой размещают замкнутый тяговый элемент с поршнями, приводимыми в движение наземным приводом. В основу способа положена задача повышения эффективности системы за счет реализации процесса непрерывного глубинного насосного вытеснения нефти в равнопроходном замкнутом гидравлическом канале.

Залежи высоковязких нефтей и битумов, залегая на небольших глубинах, характеризуются низкими пластовыми давлениями, высокой вязкостью и малой подвижностью продукции в пласте. Для осуществления предлагаемого способа необходимо построить сложное, дорогое и разовое техническое сооружение, заключающееся в строительстве скважины по заданной замкнутой траектории и громоздкой наземной части для привода и системы приема продукции. Без применения дополнительных технологических приемов продукция не будет поступать из пласта в перфорированную часть скважины в достаточном количестве. В этих условиях эффективность способа не может быть высокой.

Наиболее близким является способ добычи нефти подземными горизонтальными скважинами (патент РФ №2060377, Е21В 43/24, 7/04, 21/00, опубл. бюл. №14 от 20.05.1996 г.) с применением теплового воздействия на продуктивный пласт, включающий строительство вертикального шахтного ствола, сверху закрытого герметичной крышкой, вскрывающего продуктивный пласт на всю его мощность, сооружение подземной рабочей камеры, изолированной от рудничной атмосферы, бурение с дневной поверхности горизонтальных нагнетательных и добывающих скважин в два яруса, устья которых находятся в подземной рабочей камере, закачку в продуктивный пласт через нагнетательные скважины теплоносителя, подаваемого с дневной поверхности по паропроводу, извлечение из продуктивного пласта добывающими скважинами в подземную рабочую камеру нефти, сбор ее в емкость в виде подъемных скважин и откачку на дневную поверхность эрлифтными подъемниками.

Недостатком способа является то, что строить технически сложные, дорогие и разовые сооружения на месторождениях природных битумов, расположенных под обрабатываемыми землями и населенными пунктами на глубинах 40-250 метров, имеющих небольшие мощности пластов, пластовые давления и запасы, не всегда экономически целесообразно. Кроме этого, при откачке продукции эрлифтными подъемниками не исключаются условия для образования стойких эмульсий, что потребует дополнительных затрат на ее дальнейшую подготовку. Подаваемый в пласт пар не используют для нагрева откачиваемой продукции в подъемнике с целью снижения ее вязкости, что увеличит эксплуатационные расходы.

Технической задачей предложения является повышение эффективности добычи природных битумов за счет рационального использования тепла подаваемого пара, улавливания легких фракций в систему, первичной подготовки продукции в подземной емкости и применения для ее откачки подъемников с высокими технико-экономическими показателями.

Поставленная задача решается способом добычи природных битумов, включающим строительство скважины, вскрытие пласта из скважины горизонтальными каналами, подвод теплоносителя в пласт, сбор продукции в емкость и ее откачку на поверхность подъемником.

Новым является то, что подъемник выполняют в виде герметичного теплоизолированного корпуса, установленного на теплоизолированной крышке емкости, внутри которого размещают рабочий орган в виде замкнутого тягового элемента с поршнями, перекинутыми через приводной блок с уплотнителями, и восходящую ветвь которого помещают в цилиндр, соединенный с выкидной линией и размещенный на глубину погружения в емкость, между восходящей и нисходящей его ветвями помещают паропровод, сообщенный с парогенератором и, через верхний распределительный коллектор и верхние дистанционно управляемые задвижки, в зависимости от технологического режима эксплуатации, со всеми или частью горизонтальных каналов, которые в свою очередь сообщают, при закрытых верхних управляемых задвижках, через нижние дистанционно управляемые задвижки и нижний распределительный коллектор с емкостью, а корпус соединяют с системой улавливания легких фракций.

Новым является то, что пласт вскрывают несколькими ярусами горизонтальных каналов, которые, в зависимости от технологического режима эксплуатации, могут быть как паронагнетательными, так и эксплуатационными, а в скважине размещают несколько подъемников.

Новым является и то, что в качестве тягового элемента применяют стандартную роликовтулочную цепь, на приводном блоке выполняют паз для пропуска поршней, а расстояния между ними выбирают не менее величины погружения цилиндра в продукцию и кратным длине делительной окружности блока.

Новым является то, что в качестве привода применяют мотор-редуктор с переменным числом оборотов для регулирования производительности в зависимости от вязкости откачиваемой продукции.

Новым является то, что поршни прикрепляют к тяговому элементу рабочего органа внешне эксцентрично.

Новым является и то, что для замены рабочего органа размыкают его ветви на поверхности, одну ветвь присоединяют к внешнему приводу, к другой ветви присоединяют через внешний блок другой рабочий орган и протаскивают его в корпусе до появления на поверхности и соединяют ветви между собой.

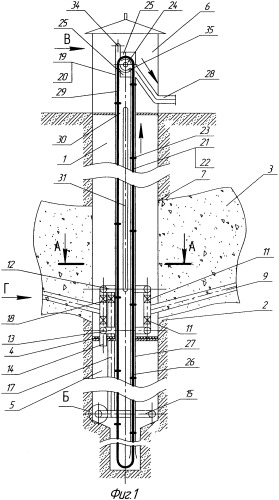

На фиг.1 приведена общая схема размещения оборудования в скважине (на заднем плане между коллекторами задвижки условно не показаны).

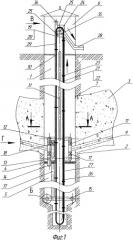

На фиг.2 - фрагмент коллектора системы очистки емкости по выноске, Б фиг.1.

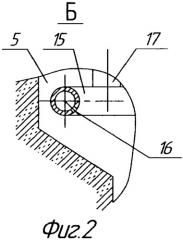

На фиг.3 - сечение А-А по фиг.1.

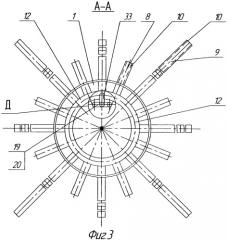

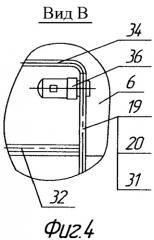

На фиг.4 - фрагмент наземной части подъемника, вид В фиг.1.

На фиг.5 - фрагмент подземной части подъемника, вид Г фиг.1.

На фиг.6 - выноска Д фиг.3.

Способ добычи природных битумов (далее битумов) осуществляют следующим образом. На разрабатываемом месторождении строят вертикальную герметичную скважину 1 (фиг.1), закрывают ее на уровне подошвы 2 пласта 3 горизонтальной герметичной теплоизолированной крышкой 4, образуя емкость 5 для сбора продукции. Сверху скважину закрывают герметичной камерой 6 с полом, в которой размещают рабочий лифт и систему вентиляции (не показаны). В зонах выше кровли 7 и ниже подошвы 2 пласта 3 проводят водоизоляционные работы. Вскрывают пласт 3 ближе к его подошве 2 чередующими по периметру скважины 1 горизонтальными каналами в виде лучей перфорированными патрубками 8 (фиг.3) и трубами 9, вдавливая их в пласт 3 с небольшим подъемом от скважины 1, например, гидродомкратом (не показан). Вдавливают патрубки 8 примерно на 10 метров и они перфорированы отверстиями 10 (или продольными пазами) по всей длине. Длина вдавливания труб 9 в пласт 3 должна быть максимальной по техническим возможностям применяемого для этого оборудования и может составлять 150 метров и более, а перфорируют их начиная с расстояния более 20 метров от скважины 1. В зависимости от конкретных условий строительства скважины могут применяться и другие технологические схемы размещения патрубков 8 и труб 9 в пласте. В зависимости от применяемого для этого оборудования патрубки 8 и трубы 9 могут быть как составными, так и сплошными, а их материал - металл или неметалл, способный работать в условиях пласта. Сопряжения выходных концов патрубков 8 и труб 9 со стенкой скважины 1 герметизируют известными способами. Концы патрубков 8 (фиг.1) и труб 9 внутри скважины 1 соединяют через дистанционно управляемые верхние задвижки 11 с верхним распределительным коллектором 12, а через дистанционно управляемые нижние задвижки 11, средний распределительный коллектор 13 и патрубок 14 с емкостью 5. Внизу емкости 5 устанавливают коллектор 15 с перфорированными отверстиями 16 (или продольными пазами) (фиг.2), соединенный трубой 17 (фиг.1) через дистанционно управляемый переключатель потока 18 с коллектором 12.

При необходимости пласт вскрывают несколькими ярусами патрубков и труб.

Откачку продукции на поверхность осуществляют подъемником. Подъемник 19 выполняют в виде герметичного теплоизолированного корпуса 20, установленного на теплоизолированной крышке 4 емкости 5. Внутри корпуса 20 размещают рабочий орган 21 в виде замкнутого тягового элемента - стандартной роликовтулочной цепи 22 с прикрепленными поршнями 23, вверху перекинутый через приводной блок - звездочку 24 с уплотнителями 25. Восходящую ветвь 26 рабочего органа 21 помещают в цилиндр 27, соединенный с выкидной линией 28, а нисходящую ветвь 29 - в полость 30 корпуса 20. Низ цилиндра 27 с рабочим органом 20 на глубину погружения помещают в емкость 5. В корпусе 20 подъемника 19, между восходящей 26 и нисходящей 29 ветвями рабочего органа 21, помещают паропровод 31, сообщенный трубопроводом 32 (фиг.4) с парогенератором (не показан), и через патрубок 33 (фиг.5), распределительный коллектор 12, верхние задвижки 11 с патрубками 8 и трубами 9. Полость 30 корпуса 20 сообщают с емкостью 5 и через трубопровод 34 (фиг.4) с системой улавливания легких фракций (не показана). В верхней части корпуса 20 (фиг.1) размещают звездочку 24 с уплотнителями 25 и пазом 35 для пропуска поршней 23 рабочего органа 21, приводимую в движение мотор-редуктором 36 с регулируемым числом оборотов. В верхней части корпуса 20 предусматривают фиксаторы (не показаны) для фиксации ветвей 26 и 29 при обслуживании подъемника 19.

Расстояние между поршнями 23 выбирают не менее величины погружения цилиндра 27 в продукцию и кратным длине делительной окружности звездочки 24. Выполнение этого условия обеспечивает попадание поршней 23 в паз 35 звездочки 24 при работе подъемника 19. Поршни 23 могут изготавливаться из двух половинок, прикрепляемых к цепи 22 без ее разъединения. При изготовлении поршней 23 цельными и эксцентричном прикреплении их к цепи 22 с ее разъединением нет необходимости выполнения в звездочке 24 паза 35, т.к. для зуба звездочки в поршне изготавливают специальный паз.

Концы патрубков 8 и труб 9, корпус 20, коллекторы 12, 13, задвижки 11, переключатели потока 18 и герметичную камеру 6 и другие трубопроводы теплоизолируют (не показаны). Монтаж оборудования в скважине производят с использованием рабочего лифта. Рабочий персонал обеспечивают средствами индивидуальной защиты для работы в этих условиях.

Для отбора продукции пласта применяют технологию парогравитационного дренирования с закачкой перегретого пара с температурой порядка 300°С. Сущность технологии заключается в том, что пласт нагревают перегретым паром для снижения вязкости продукции и приведения ее в текучее состояние. На первом этапе эксплуатации залежи пар закачивают расчетное время через паропровод 31 и верхний коллектор 12 при открытых верхних задвижках 11 во все патрубки 8 и трубы 9 для более полного прогрева пласта 3. В это время нижние задвижки 11, сообщающие их через нижний коллектор 13 и патрубок 14 с емкостью 5, закрыты. После достаточного прогрева пласта открывают дистанционно нижние задвижки 11, сообщающие патрубки 8 через коллектор 13 и патрубок 14 с емкостью 5, а подачу пара в трубы 9 продолжают. В гравитационном режиме и под действием пластового давления продукция в виде битума с водой и механическими примесями попадает через перфорированные патрубки 8, коллектор 13 и патрубок 14 в емкость 5. В емкости 5 механические примеси опадают вниз, битум всплывает в воде вверх, а легкие фракции через полость 30 корпуса 20 и трубопровод 34 поступают в систему их улавливания (не показан), т.е. происходит первичная стадия подготовки продукции. Для ускорения этого процесса можно использовать химические реагенты. В зависимости от применяемого технологического режима эксплуатации пласта патрубки 8 и трубы 9 могут быть как паронагнетательными, так и эксплуатационными. Из емкости 5 продукцию откачивают на поверхность подъемником 19.

Подъемник 19 работает следующим образом. Мотор-редуктор 36 вращает звездочку 24, которая перемещает рабочий орган 21 по цилиндру 27 вверх. При этом, под действиями давлений погружения, всасывания и сил сцепления продукции с рабочим органом 21 последний постоянно увлекает ее по цилиндру 27 вверх до извлечения на поверхность. Уплотнители 25 очищают рабочий орган 21 от продукции, и она отводится в выкидную линию 28. В емкости 5 может быть продукция с различной вязкостью - от воды и до битума. Поэтому оптимальный режим работы подъемника достигают изменением скорости движения рабочего органа в зависимости от вязкости откачиваемой продукции.

Обслуживание подъемника сводится к замене его рабочего органа 21 по мере износа. Для этого фиксируют его восходящую 26 и нисходящую 29 ветви, разъединяют их на поверхности, восходящую ветвь присоединяют к внешнему приводу (не показан), к другой ветви через внешний блок (не показан) присоединяют новый рабочий орган и, освободив ветви, протаскивают его через корпус 20 подъемника до появления на поверхности и соединяют между собой.

При необходимости в скважине можно разместить несколько подъемников.

Для очистки емкости 5 через паропровод 31 (фиг.1), коллектор 12, переключатель потока 18, трубу 17 в коллектор 15 подают пар, который, выходя из перфорированных отверстий 16 (фиг.2), смешивает механические примеси с водой, образуя пульпу, которую откачивают на поверхность подъемником.

Оборудование выполняют во взрывозащищенном быстросборном модульном исполнении, снабжают приборами безопасности, контроля и видеонаблюдения.

Управление технологическими процессами осуществляет оператор с дневной поверхности. После полной выработки залежи съемное оборудование скважины демонтируют, зону пласта герметизируют, при необходимости ее промывают и используют для других целей или засыпают. Во всех случаях обеспечивают экологические требования.

Технико-экономическое преимущество предлагаемого способа добычи природных битумов заключается в следующем. Появляется возможность эффективно прогревать пласт с наименьшими потерями тепла закачиваемого пара, собирать продукцию в подземную емкость с большой площади, где происходит ее первичная подготовка, отводить легкие фракции в систему их сбора и откачивать ее на поверхность подъемником, добиваясь оптимальных режимов его работы в зависимости от вязкости откачиваемой продукции простым изменением скорости движения рабочего органа. Вследствие того что ветви рабочего органа взаимно уравновешены, для откачки продукции используется максимальное проходное сечение цилиндра, а его наполнение происходит не только под действиями давлений погружения и всасывания, но и принудительным увлечением рабочим органом подъемник имеет высокие технико-экономические параметры при откачке такой продукции. Простая схема замены изношенного рабочего органа, обслуживание его приводной части на поверхности, попутный нагрев откачиваемой продукции теплом паропровода, при котором снижается ее вязкость, способствует снижению эксплуатационных затрат подъемника. Предлагаемая схема подъемника позволяет подавать через него пар в пласт, откачивать продукцию с различной вязкостью и механическими примесями, отводить легкие фракции в систему их сбора. Способ позволяет вскрывать продуктивный пласт с минимальным на него воздействием, применять, в зависимости от стадии разработки месторождения, различные технологические приемы воздействия на пласт без переналадки оборудования и вести рациональный отбор продукции с различных участков пласта. То, что первичная подготовка продукции происходит в подземной емкости и исключены условия для образования стойких эмульсий при ее откачке, уменьшает затраты на общую ее подготовку на поверхности, которая в некоторых случаях может достигать до 60% от общих затрат на добычу. Управление технологическим процессом добычи битума осуществляют дистанционно по заданной программе и в автоматическом режиме. Решаются вопросы безопасности и экологии. После выработки запасов залежи битумов скважину можно использовать в качестве подземного резервуара для других целей (для хранения нефти, воды, удобрений, промышленных отходов и т.п.).

Таким образом, с применением предлагаемого технического решения появляется возможность повышения эффективности добычи битумов, залегающих на небольших глубинах.

1. Способ добычи природных битумов, включающий строительство скважины, вскрытие пласта из скважины горизонтальными каналами, подвод теплоносителя в пласт, сбор продукции в емкость и откачку ее на поверхность подъемником, отличающийся тем, что продукцию откачивают на поверхность несколькими подъемниками или подъемником, при этом подъемник выполняют в виде герметичного теплоизолированного корпуса, установленного на теплоизолированной крышке емкости, внутри которого размещают рабочий орган в виде замкнутого тягового элемента с поршнями, перекинутыми через приводной блок с уплотнителями и восходящую ветвь которого помещают в цилиндр, соединенный с выкидной линией и размещенный на глубину погружения в емкость, между восходящим и нисходящим его ветвями помещают паропровод, сообщенный с парогенератором и через верхний распределительный коллектор и верхние дистанционно управляемые задвижки, в зависимости от технологического режима эксплуатации, со всеми или частью горизонтальных каналов, которые, в свою очередь, сообщают при закрытых верхних управляемых задвижках, через нижние дистанционно управляемые задвижки и нижний распределительный коллектор, с емкостью, а корпус соединяют с системой улавливания легких фракций.

2. Способ по п.1, отличающийся тем, что пласт вскрывают несколькими ярусами горизонтальных каналов, которые в зависимости от технологического режима эксплуатации могут быть как паронагнетательными, так и эксплуатационными.

3. Способ по п.1, отличающийся тем, что в качестве тягового элемента применяют стандартную роликовтулочную цепь, на приводной звездочке выполняют паз для пропуска поршней, а расстояния между ними выбирают не менее величины погружения цилиндра в продукцию и кратным длине делительной окружности звездочки.

4. Способ по п.1, отличающийся тем, что в качестве привода применяют мотор-редуктор с переменным числом оборотов для регулирования производительности в зависимости от вязкости откачиваемой продукции.

5. Способ по п.1, отличающийся тем, что поршни прикрепляют к тяговому элементу рабочего органа внешне эксцентрично.

6. Способ по п.1, отличающийся тем, что для замены рабочего органа размыкают его ветви на поверхности, одну ветвь присоединяют к внешнему приводу, к другой ветви присоединяют через внешний блок другой рабочий орган и протаскивают его в корпусе до появления на поверхности и соединяют ветви между собой.