Способ измерения нагрузки, действующей на скважинный буровой инструмент

Иллюстрации

Показать всеИзобретение относится к бурению с погружным пневмоударником подземных пластов. Более конкретно, настоящее изобретение относится к определению сил, действующих в скважине на бурильный инструмент в процессе бурения. Техническим результатом является исключение помех, усиление воспринимающих деформаций, упрощение измерений и исключение влияния гидростатического давления на результаты измерений. Способ включает определение электрической характеристики бесконтактного датчика, размещенного в скважинном инструменте, при приложении нагрузки к скважинному инструменту, и определение величины нагрузки на основе разности между электрическими характеристиками бесконтактного датчика при нахождении удлинителя в нагруженном состоянии и ненагруженном состоянии, при этом электрическая характеристика бесконтактного датчика изменяется в связи с вызванным нагрузкой изменением относительного положения первого и второго элемента бесконтактного датчика или площади между первым и вторым элементом, и компенсацию изменения, по меньшей мере, температуры или давления с использованием результата измерения от второго датчика, размещенного в скважинном инструменте. 2 н. и 8 з.п. ф-лы, 49 ил.

Реферат

Настоящее изобретение относится к бурению с погружным пневмоударником подземных пластов. Более конкретно, настоящее изобретение относится к определению сил, действующих в скважине на бурильный инструмент в процессе бурения.

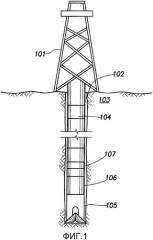

На фиг.1 показана известная буровая установка 101, используемая для бурения скважины 102 в земной породе 103. От буровой установки 101 вниз проходит бурильная колонна 104 с головкой 105 бура, расположенной внизу бурильной колонны 104. Бурильная колонна также имеет инструмент 106, работающий по принципу скважинных исследований (измерений) во время бурения, и удлинитель 107 (утяжеленная бурильная труба), расположенный над головкой 105 бура.

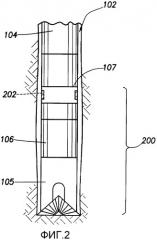

Головка бура и связанные с ней датчики и аппаратура расположены вблизи дна скважины, причем буровой инструмент образует узел, называемый компоновкой низа бурильной колонны. На фиг.2 показан этот узел 200, расположенный у дна скважины 102. Головка 105 бура размещена на конце бурильной колонны 104. Инструмент 106 размещен вблизи головки 105 бура на бурильной колонне 104, а удлинитель 107 размещен вблизи инструмента 106. На фиг.2 показаны датчики 202, размещенные вокруг бурового инструмента, для осуществления различных скважинных измерений.

Бурение нефтяных и газовых скважин связано с тщательным манипулированием буровым инструментом, чтобы осуществлять бурение вдоль необходимой траектории. Путем определения и анализа сил, действующих на буровой инструмент, могут приниматься решения, направленные на облегчение и/или усовершенствование процесса бурения. Эти силы также позволяют оператору оптимизировать условия бурения, чтобы скважину можно было бурить наиболее экономичным путем. Определение сил, действующих на головку бура, важно потому, что оно позволяет оператору, например, определять возникновение проблем в бурении и корректировать нежелательные ситуации, прежде чем произойдет отказ какой-либо части системы, такой как головка бура или бурильная колонна. Некоторые из проблем, которые могут обнаруживаться путем измерений этих скважинных сил, включают, например, потерю оборотов двигателя, прихваченную обсадную трубу и тенденцию для узла низа бурильной колонны. В случаях, когда возникает прихвачивание обсадной трубы, может оказаться необходимым опустить в скважину ловильный инструмент, чтобы удалить прихваченную трубу. Для высвобождения прихваченного узла в скважине разработаны методы, связанные с использованием инструмента, такого как выбивные бурильные инструменты (ясы). Пример такого выбивного бурильного инструмента описан в патенте США №5033557, переуступленном правопреемнику настоящего изобретения.

Силы, действующие на буровой инструмент, которые могут воздействовать на процесс бурения и на его результирующее положение, могут включать в себя нагрузку на головку бура и момент на головке бура. Параметр нагрузки на головку бура описывает направленную вниз силу, которую сообщает головка бура на дно скважины. Параметр момента на головку бура описывает момент, приложенный к головке бура, который вызывает ее вращение в скважине. Важным вопросом в процессе бурения является «изгиб», то есть изгиб бурильной колонны или изгибающие силы, приложенные к бурильной колонне и/или удлинителю (удлинителям). Изгиб может быть обусловлен указанными параметрами нагрузки и момента или другими скважинными силами.

Разработаны способы измерения указанных параметров на поверхности. Один такой способ использует датчик деформаций (тензодатчик) для измерения сил, действующих на бурильную колонну вблизи наконечника бура. Тензодатчик представляет собой миниатюрное резистивное устройство, которое прикрепляется к материалу, деформацию которого необходимо измерить. Тензодатчик прикрепляется таким способом, что он деформируется вместе с материалом, к которому он прикреплен. Электрическое сопротивление тензодатчика изменяется по мере его деформирования. Путем приложения электрического тока к тензодатчику и измерения дифференциала напряжения на нем можно измерить сопротивление и, следовательно, деформацию тензодатчика.

Пример способа с использованием датчиков деформации описан в патенте США №5386724 на имя Das et al., переуступленном правопреемнику настоящего изобретения. В этом патенте описан датчик напряжений, сконструированный из ступенчатого цилиндра. Датчики деформации размещены на датчике напряжений в радиальном кармане бурильной колонны. Когда бурильная колонна деформируется вследствие скважинных сил, датчик напряжений также деформируется. Датчики деформации на датчике напряжений измеряют деформацию датчика напряжений, которая связана с деформацией удлинителя. Как описано в этом патенте, датчик напряжений может быть введен в удлинитель, так что датчик напряжений деформируется вместе с удлинителем.

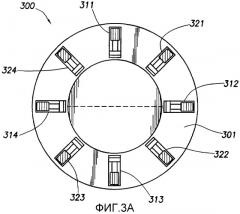

На фиг.3А и 3В показан датчик 300 напряжений, описанный в указанном патенте. Датчик 300 напряжений, как показано на фиг.3А, имеет восемь датчиков деформации, размещенных по кольцевой поверхности 301. Датчики деформации включают четыре датчика 311, 312, 313, 314 деформации под действием массы и четыре датчика 321, 322, 323, 324 деформации под действием крутящего момента. Датчики 311-314 деформации под действием массы разнесены по вертикальной и горизонтальной оси, а датчики 321-324 деформации под действием крутящего момента расположены между датчиками 311-314 деформации под действием массы. На фиг.3В показан датчик 300 напряжений, расположенный в удлинителе 331. Когда удлинитель 331 деформируется под действием скважинных сил, датчик 300 напряжений, размещенный в удлинителе, также деформируется, обеспечивая деформацию, которая измеряется датчиками деформации.

Примеры датчиков напряжений и/или датчиков деформаций описаны в патенте США 5386724 и в патентной заявке США 10/064,438, переуступленных правопреемнику настоящего изобретения. Датчики напряжения в типовом случае могут быть выполнены из материала, который имеет очень малое остаточное напряжение и является более подходящим для измерений с использованием датчиков деформаций. Множество таких материалов может включать в себя, например, INCONEL X-750, INCONEL 718 или другие материалы, известные специалистам в данной области техники.

Известен способ определения нагрузки, действующей на скважинный буровой инструмент, включающий определение электрической характеристики датчика, размещенного в скважинном инструменте, при приложении нагрузки к скважинному инструменту, и определение величины нагрузки на основе разности между электрическими характеристиками датчика при нахождении удлинителя в нагруженном состоянии и ненагруженном состоянии (см., например, патент Великобритании 1472128 от 04.05.1977).

Несмотря на достижения в создании датчиков деформаций по-прежнему существует потребность в способах, обеспечивающих точные измерения в суровых условиях бурения с погружным пневмоударником. Обычные датчики часто являются чувствительными к изгибу относительно оси удлинителя. Дополнительно, обычные датчики часто являются чувствительными к температурным флуктуациям, часто встречающимся в скважине, таким как градиенты в стенке удлинителя в месте расположения датчика и равномерные возрастания температуры относительно температуры окружающей среды. По-прежнему существует потребность в более точном и надежном датчике, который имеет длительный срок службы и не подвергается влиянию рабочих условий в скважине.

Целью настоящего изобретения является создание способа определения нагрузки, действующей на скважинный буровой инструмент, обеспечивающего исключение помех, создаваемых силами, действующими на бурильную колонну между головкой бура и поверхностью, усиление воспринимаемых деформаций, упрощение измерений и/или манипуляций, достаточную точность независимо от температурных изменений в среде бурения и исключение влияния гидростатического давления на результаты измерений.

Согласно изобретению создан способ определения нагрузки, действующей на скважинный буровой инструмент, включающий определение электрической характеристики бесконтактного датчика, размещенного в скважинном инструменте, при приложении нагрузки к скважинному инструменту, и определение величины нагрузки на основе разности между электрическими характеристиками бесконтактного датчика при нахождении удлинителя в нагруженном состоянии и ненагруженном состоянии, при этом электрическая характеристика бесконтактного датчика изменяется в связи с вызванным нагрузкой изменением относительного положения первого и второго элемента бесконтактного датчика или площади между первым и вторым элементом, и компенсацию изменения по меньшей мере температуры или давления с использованием результата измерения от второго датчика, размещенного в скважинном инструменте.

Способ может дополнительно включать передачу результатов измерений от бесконтактного датчика и второго датчика на поверхность, анализ результатов измерений для определения сил, действующих на скважинный инструмент, и принятие решений в отношении бурения на основе анализа результатов измерений.

Определение величины нагрузки может включать определение величины деформации скважинного инструмента на основе разности между электрическими характеристиками бесконтактного датчика при нахождении скважинного инструмента в нагруженном состоянии и в ненагруженном состоянии, а определение величины нагрузки основано на величине деформации. Деформация может быть деформацией сжатия, деформацией кручения или деформацией изгиба.

Электрическая характеристика бесконтактного датчика может быть импедансом, и определение импеданса бесконтактного датчика при нахождении скважинного инструмента в нагруженном состоянии может быть основано частично на измерении дифференциального напряжения между первой пластиной конденсатора и второй пластиной конденсатора. Разность в импедансе может быть обусловлена изменением расстояния между первой пластиной конденсатора и второй пластиной конденсатора или изменением в емкостной площади между первой пластиной конденсатора и второй пластиной конденсатора.

Другие аспекты и преимущества изобретения поясняются в последующем описании со ссылками на прилагаемые чертежи, на которых изображено следующее:

фиг.1 изображает частичное поперечное сечение системы бурения, включающей буровой инструмент с забойным узлом;

фиг.2 - забойный узел по фиг.1;

фиг.3А - вид сверху известного датчика напряжения;

фиг.3В - вид сверху известного датчика напряжения по фиг.3А, размещенного в удлинителе;

фиг.4А - схематичное представление поперечного сечения скважинной системы датчиков, которая может быть использована для измерения параметра нагрузки на головку бура;

фиг.4В - скважинная система датчиков по фиг.4А с приложенной к ней силой;

фиг.5А - схематичный вид альтернативной скважинной системы датчиков, которая может быть использована для измерения параметра момента на головку бура;

фиг.5В - поперечное сечение скважинной системы датчиков;

фиг.5С - скважинная система датчиков по фиг.5А с приложенной к ней силой;

фиг.6А - продольное сечение альтернативной скважинной системы датчиков, которая может быть использована для измерения осевого изгиба;

фиг.6В - скважинная система датчиков по фиг.6А с приложенной к ней силой;

фиг.6С - радиальное сечение альтернативной скважинной системы датчиков для измерения параметра момента на головку бура;

фиг.7А - продольное сечение альтернативного скважинного датчика для измерения осевого изгиба;

фиг.7В - скважинная система датчиков по фиг.7А с приложенной к ней силой;

фиг.7С - продольное сечение альтернативной скважинной системы датчиков для измерения осевого изгиба, имеющей платформы, смонтированные на удлинителе, для поддержки диэлектрических пластин;

фиг.7D - скважинная система датчиков по фиг.7С с приложенной к ней силой;

фиг.8А - продольное сечение альтернативной скважинной системы датчиков для измерения параметра нагрузки на головку бура с использованием пластин, параллельных оси приложения сил;

фиг.8В - продольное сечение альтернативной скважинной системы датчиков;

фиг.9А - продольное сечение альтернативной скважинной системы датчиков для измерения параметра момента на головку бура, имеющей проводящие пластины, перемещающиеся противоположно друг другу;

фиг.9В - продольное сечение скважинной системы датчиков по фиг.9А с приложенной к ней силой;

фиг.10А - продольное сечение альтернативной скважинной системы датчиков для измерения изгиба, имеющей проводящие пластины, которые поворачиваются относительно друг друга;

фиг.10В - скважинная система датчиков по фиг.10А с приложенной к ней силой;

фиг.11А - пространственный вид с разнесением альтернативной скважинной системы датчиков, использующей систему датчика деформации со спиральным вырезом;

фиг.11В - пространственный вид скважинной системы датчиков по фиг.11А;

фиг.11С - сечение части скважинной системы датчиков по фиг.11А;

фиг.11D - продольное сечение скважинной системы датчиков по фиг.11А;

фиг.12А - пространственный вид альтернативной скважинной системы датчиков, использующей систему датчика деформации с центральным элементом;

фиг.12В - сечение части скважинной системы датчиков по фиг.12А;

фиг.12С - пространственный вид альтернативной скважинной системы датчиков, использующей систему датчика деформации с датчиком напряжений;

фиг.12D - продольное сечение скважинной системы датчиков по фиг.12С;

фиг.13А - пространственный вид альтернативной скважинной системы датчиков, использующей систему ударного высвобождающего инструмента (яса);

фиг.13В - вид в сечении части скважинной системы датчиков по фиг.13А;

фиг.13С - продольное сечение скважинной системы датчиков по фиг.13А;

фиг.14А - пространственный вид альтернативной скважинной системы датчиков, использующей систему ударного высвобождающего инструмента (яса) с жидкостной камерой;

фиг.14В - вид в сечении части скважинной системы датчиков по фиг.14А;

фиг.14С - частичное продольное сечение скважинной системы датчиков по фиг.14А;

фиг.15 - блок-схема, иллюстрирующая способ осуществления скважинных измерений сил, действующих на буровой инструмент;

фиг.16А - продольное сечение альтернативной скважинной системы датчиков, использующей линейный переменный дифференциальный трансформатор;

фиг.16В - радиальное сечение скважинной системы датчиков по фиг.16А;

фиг.17 - радиальное сечение альтернативной скважинной системы датчиков, использующей линейный переменный дифференциальный трансформатор с катушкой и сердечником;

фиг.18А - радиальное сечение альтернативной скважинной системы датчиков, размещенной во втулке удлинителя;

фиг.18В - продольное сечение скважинной системы датчиков по фиг.18А;

фиг.18С - скважинная система датчиков по фиг.18В с приложенной к ней силой;

фиг.18D - скважинная система датчиков по фиг.18А, имеющей обкладки конденсатора в выровненном положении;

фиг.18Е - скважинная система датчиков по фиг.18D с приложенной к ней силой;

фиг.19 - блок-схема, иллюстрирующая способ определения электрического свойства датчика;

фиг.20 - радиальное сечение альтернативного скважинного датчика для определения влияний теплового расширения и давления;

фиг.21 - радиальное сечение удлинителя скважинного инструмента, имеющего тепловое покрытие;

фиг.22 - продольное сечение альтернативной скважинной системы датчиков, использующей неемкостной датчик.

Фиг.1 и 2 изображают обычный буровой инструмент и среду в скважине. Как описано выше, обычный буровой инструмент включает бурильную колонну 104, подвешенную от буровой установки 101. Бурильная колонна образована множеством удлинителей (иногда называемых бурильными трубами), соединенных резьбовым соединением для образования бурильной колонны. Каждый из удлинителей имеет канал для протекания через него (не показано) бурового раствора от поверхности к головке бура. Некоторые такие удлинители, такие как узел 200 низа бурильной колонны (фиг.2) и/или удлинитель 107, снабжены схемами, двигателями или другими системами для выполнения буровых операций. В настоящем изобретении один или более удлинителей могут быть обеспечены системами для выполнения скважинных измерений, таких как измерений параметров нагрузки на головку бура, момента на головку бура и изгиба. Дополнительные параметры, связанные со скважинным инструментом и/или средой в скважине, также могут определяться.

Системы измерения сил

Фиг.4А-14С и 16А-18Е относятся к различным системам измерения сил, размещаемым в одном или более удлинителях для определения сил, действующих на буровой инструмент, таких как силы нагрузки и момента на головку бура и изгибающая сила. В каждом из этих вариантов осуществления системы размещены на удлинителе, в нем или вокруг него для выполнения измерений требуемых параметров.

На фиг.4А-10В показаны различные варианты осуществления емкостной системы, имеющей проводящие пластины, обращенные друг к другу. Емкостная система, представленная на этих чертежах, используется для определения сил, действующих на буровой инструмент, таких как указанные силы. Пластины предпочтительно, но не обязательно, параллельны друг другу и перпендикулярны направлению нагружения.

На фиг.4А-4В показана емкостная система 400. Емкостная система размещена в удлинителе 402, оперативно подсоединяемом к обычной бурильной колонне, такой как бурильная колонна 104, и используемом в обычной среде бурения, как показано на фиг.1 и/или 2. Емкостная система 400 используется для измерения деформации, вызванной силами нагрузки на головку бура, действующими на бурильную колонну.

Емкостная система 400 содержит две пластины 404 и диэлектрик 406. Предпочтительно, как показано на фиг.4А и 4В, пластины 404 и диэлектрик 406 размещены в канале 408, проходящем через удлинитель 402. Канал 408, используемый для протекания через него бурового раствора, определен внутренней поверхностью 412 удлинителя 402. Внутренняя поверхность 412 определяет платформу 407, обеспечивающую поддержку пластин 404 и диэлектрика 406. Как показано на фиг.4А и 4В, пластины 404 и диэлектрик 406 расположены коллинеарно с силами нагрузки на головку бура, действующими на удлинитель 402. Пластины 404 могут быть смонтированы в удлинителе 402 таким образом, что они параллельны друг другу или обращены друг к другу в пределах определенного расстояния L4.

В некоторых вариантах осуществления, предусмотренных здесь, различные обкладки размещены в удлинителе на различных опорах (в некоторых случаях показаны). Однако конфигурация опоры не должна ограничивать изобретение.

Пластины 404 предпочтительно выполнены из проводящего материала, такого как сталь или другой проводящий металл (металлы). Пластины 404 также предпочтительно расположены напротив друг друга с разнесением на расстояние L4. Диэлектрик 406 может представлять собой обычный диэлектрик и размещается между пластинами 404. Пластины 404 размещены таким образом, чтобы их размещение обеспечивало проявление обусловленного физического свойства, называемого емкостью.

Емкость описывает способность системы проводников и диэлектриков запасать электрическую энергию при наличии разности потенциалов. В простой системе эта емкость С связана с площадью двух обкладок А, расстоянием между двумя обкладками L и диэлектрической постоянной материала между двумя обкладками εr следующим образом:

где ε0 является диэлектрической постоянной вакуума. Диэлектрическая постоянная связана со способностью материала удерживать магнитное поле. В типовом случае диэлектрическая постоянная является константой или прогнозируемой величиной. Таким образом, емкость этой системы может изменяться за счет изменения площади обкладок или расстояния между обкладками.

Емкость измеряется путем приложения переменного тока к одной из обкладок и измерения результирующей разности потенциалов между обкладками. Это характеризуется импедансом Z системы, определяемым следующим образом:

где f - частота переменного тока. Здесь данный принцип применен к измерению сил, действующих на бурильную колонну. Силы, действующие на бурильную колонну, вызывают деформацию бурильной колонны. Эта деформация может быть перенесена и зарегистрирована путем измерения изменяющейся емкости между двумя проводящими пластинами в буровой колонне.

Емкостная система может быть использована для определения сил, действующих на буровой инструмент, таких как сила нагрузки и момента на головку бура и изгибающая сила. Деформация переносится на измерительный прибор через элемент, воспринимающий деформирующую нагрузку. Длина деформирующегося элемента определяется по изменению расстояния между двумя обкладками или по переменному L.

Некоторые известные датчики, такие как датчик нагружения, раскрытый в патенте на имя Das (патент США №5386724, упомянутый в разделе, относящемся к предшествующему уровню техники), используют датчики деформации для измерения деформации удлинителя под нагрузкой. Датчики деформации деформируются вместе с удлинителем, и величина деформации может быть определена из изменения удельного сопротивления датчика деформации. Настоящее изобретение использует другие электрические принципы, такие как емкость, индуктивность, импеданс, для определения сил, которые действуют на удлинитель, на основе величины деформации, испытываемой удлинителем в состоянии под нагрузкой.

Термин «сила» используется в данном описании для ссылки на все нагрузки (например, силы, давления, крутящие моменты и моменты) которые могут быть приложены к головке бура или бурильной колонне. Например, использование термина «сила» не должно интерпретироваться как исключающее крутящий момент или момент. Все эти нагрузки могут вызвать соответствующую деформацию, которую можно измерить с использованием одного или более вариантов осуществления изобретения.

Емкость системы 400 определяется посредством ее конфигурации. Согласно фиг.4А, каждая из пластин 404 имеет площадь поверхности, противолежащей другой пластине. Это определяет емкостную зону системы 400. Таким образом, пластины 404 конденсатора разнесены на расстояние L4. Диэлектрический материал 406 между пластинами 404 конденсатора имеет конкретное значение электрической проницаемости ε4. Эти параметры объединяются для определения удельной емкости датчика, которая может быть определена количественно с использованием уравнения (1), приведенного выше.

На фиг.4В показана система 400 под нагрузкой на головку бура. Удлинитель 402 деформируется - при сжатии - и величина деформации пропорциональна величине нагрузки на головку бура. Деформация сжатия удлинителя 402 перемещает пластины 404 конденсатора ближе друг к другу, так что они оказываются отделенными расстоянием L'4. Расстояние L'4 на фиг.4В меньше, чем расстояние L4 на фиг.4А из-за деформации сжатия.

Пластины 404 перемещаются относительно друг друга вследствие того, что они связаны с удлинителем 402 в различных точках вдоль удлинителя 402. Любая деформация удлинителя 402 будет вызывать соответствующее изменение расстояния L4 между пластинами 404.

Уравнение (1), приведенное выше, показывает, что уменьшение расстояния между пластинами 404 конденсатора (т.е. от L4 до L'4) приводит к увеличению емкости С системы 400. Обнаружение увеличения емкости позволяет определить деформацию, что, в свою очередь, позволит определить силу нагрузки на головку бура. В некоторых случаях, например, когда компьютер используется для вычисления силы нагрузки на головку бура, сила нагрузки на головку бура может быть определена из изменения емкости без специального определения деформации. Такие варианты осуществления не выходят за пределы объема изобретения.

На фиг.4А и 4В пластины 404 по существу параллельны друг другу. В других вариантах осуществления пластины могут быть непараллельными друг другу. Специалисты в данной области техники смогут предложить другие конфигурации пластин без отклонения от объема настоящего изобретения.

На фиг.4В пластины 404 расположены по существу перпендикулярно направлению, в котором действует сила нагрузки на головку бура (т.е. пластины 404 размещены по существу горизонтально и сила нагрузки на головку бура действует по существу вертикально). В этом варианте перемещение пластин 404 конденсатора максимально для деформации бурильной колонны 402 вследствие действия силы нагрузки на головку бура. Хотя этот вариант является предпочтительным, это не требуется во всех вариантах осуществления изобретения.

Следует иметь в виду, что данное описание относительного положения пластин по отношению друг к другу (например, по существу параллельное) и положения пластин относительно направления нагрузки, подлежащей измерению (например, перпендикулярное), применимо к другим вариантам осуществления изобретения. Как описано ниже, другие датчики могут содержать пластины, которые параллельны друг другу и перпендикулярны направлению измеряемой нагрузки. Кроме того, хотя такие конфигурации предпочтительны, будет понятно, что они не требуются во всех вариантах осуществления изобретения.

В некоторых случаях емкость системы определяется посредством соединения системы в цепь с переменным источником питания постоянного тока. Изменения напряжения на датчике позволят определить емкость на основе известного значения источника переменного тока.

В некоторых случаях изменение напряжения на пластинах датчика используется для определения изменения импеданса датчика. Импеданс, обычно обозначаемый как Z, представляет собой то, что элемент цепи проявляет по отношению к электрическому току. Импеданс конденсатора определяется согласно уравнению (2), приведенному выше. Изменение импеданса будет воздействовать на напряжение в соответствии с уравнением (3):

где ZCAP представляет импеданс конденсатора (например, системы 400). Таким образом, изменение напряжения на системе 400 будет указывать на изменение импеданса, которое, в свою очередь, указывает на изменение емкости. Величина изменения емкости связана с деформацией, которая связана с силой нагрузки на головку бура.

Сенсорная система 400 может быть размещена в удлинителе (например, 106 на фиг.2) в узле низа бурильной колонны. В другом варианте осуществления система размещена в отдельном удлинителе, таком как удлинитель 107, показанный на фиг.1 и 2. Местоположение датчика в системе бурения не накладывает ограничений на изобретение.

Другим термином, используемым для описания измерений, которые производятся в процессе бурения, является каротаж (геофизические исследования) во время бурения. Как известно в технике, метод каротажа обычно относится к измерениям, связанным со свойствами пласта и флюидами в пласте. Это контрастирует с методом исследования во время бурения, который обычно относится к измерениям, связанным с головкой бура, таким как температура и давление в скважине, силы нагрузки и момента на головку бура и траектория головки бура. Поскольку один или более вариантов осуществления изобретения относятся к измерению сил на головке бура, в настоящем описании используется термин «исследование во время бурения». Однако следует отметить, что проведение данного различия не свойственно настоящему изобретению. Ссылки на исследование во время бурения не означают исключения использования вариантов осуществления изобретения с буровым инструментом, предусматривающим измерения при каротаже.

Емкость является примером метода, связанного с системой скважинных измерений. Другие бесконтактные устройства измерения смещений также могут быть использованы вместо емкостных, такие как линейный переменный дифференциальный трансформатор, импедансный датчик, дифференциальный датчик переменного магнитного сопротивления, датчик вихревых токов и/или индуктивный датчик. Такие методы могут быть реализованы с использованием двух обмоток в корпусе для формирования измерительного и компенсационного элементов. Когда торец преобразователя приводится в непосредственную близость к железистому или высокопроводящему материалу, магнитное сопротивление измерительной обмотки изменяется, в то время как компенсационная обмотка используется в качестве опорной. Обмотки возбуждаются высокочастотным синусоидальным возбуждающим колебанием, и их дифференциальное магнитное сопротивление измеряется с использованием чувствительного демодулятора. Определение разности выходных сигналов двух катушек обеспечивает меру сигнала местоположения с компенсацией отклонений, вызванных температурой. Железистые мишени изменяют магнитное сопротивление измерительной обмотки путем изменения проницаемости магнитных цепей; проводящие мишени (например, алюминиевые) действуют путем взаимодействия вихревых токов, индуцированных в поверхностном слое мишени полем вокруг измерительной катушки. Пояснение на примере с формулами и теорией, относящейся к данной технологии, содержится на следующем web-сайте, что включено в настоящее описание во всей своей полноте посредством ссылки:

Данный web-сайт содержит информацию, описывающую датчик вихревых токов и его использование для бесконтактного измерения местоположения и смещения. Действуя на принципе магнитной индукции, датчик вихревых токов может измерять местоположение металлической мишени, даже через промежуточные неметаллические материалы, такие как пластики, непроницаемые флюиды и загрязнения. Датчики вихревых токов отличаются прочностью и могут работать в широких температурных диапазонах в загрязненной среде.

В типовом случае датчик смещения, работающий на основе вихревых токов, включает в себя четыре компонента: (1) измерительную обмотку, (2) мишень, (3) электронные средства возбуждения и (4) блок обработки сигнала. Если измерительная обмотка возбуждается переменным током, она генерирует осциллирующее магнитное поле, которое индуцирует вихревые токи в любом рядом расположенном металлическом объекте (например, мишени). Вихревые токи циркулируют в направлении, противоположном направлению тока в обмотке, уменьшая магнитный поток в обмотке и тем самым ее индуктивность. Вихревые токи также могут рассеивать энергию, что увеличивает сопротивление обмотки. Эти электрические принципы могут использоваться для определения смещения мишени относительно обмотки.

Пример теории, относящейся к датчику ЛПДТ (линейный переменный дифференциальный трансформатор), и его функционирование представлены на следующем web-сайте, что включено в настоящее описание во всей своей полноте посредством ссылки: http: //www.macrosensors.com/primerframe.htm

В релевантной части на вышеуказанном web-сайте указано, что линейный переменный дифференциальный трансформатор представляет собой электромеханический преобразователь, который преобразует прямолинейное перемещение в электрический сигнал. В зависимости от конкретной системы датчик ЛПДТ может быть чувствительным к перемещениям порядка величины нескольких миллионных дюйма.

Типовой датчик ЛПДТ содержит катушку и сердечник. Узел катушки состоит из первичной обмотки в центре узла катушки и двух вторичных обмоток по обе стороны от первичной обмотки. В типовом случае обмотки выполнены на термостабильном стекловолокне и заключены в магнитный экран с высокой магнитной проницаемостью. Узел катушки представляет собой стационарную часть датчика ЛПДТ.

Подвижным элементом датчика ЛПДТ является сердечник, который в типовом случае является цилиндрическим элементом, который может перемещаться в узле катушки с некоторым радиальным зазором. Сердечник обычно выполняется из материала с высокой магнитной проницаемостью.

В процессе работы первичная обмотка возбуждается переменным электрическим током, определяемым как первичное возбуждение. Электрический выходной сигнал датчика ЛПДТ представляет собой дифференциальное напряжение между двумя вторичными обмотками, которое изменяется с изменением осевого положения сердечника в узле катушки.

Первичная обмотка датчика ЛПДТ возбуждается источником переменного тока постоянной амплитуды. Вырабатываемый магнитный поток передается через сердечник во вторичные обмотки. Если сердечник смещается ближе к первой вторичной обмотке, то индуцированное напряжение в первой вторичной обмотке будет возрастать, в то время как индуцированное напряжение в другой вторичной обмотке будет снижаться. Это приводит в результате к получению дифференциального напряжения.

Фиг.5А-5С изображают это емкостное применение для устройства измерения момента на головку бура. Фиг.5А-5С показывают альтернативный вариант емкостной системы 500. Эта система 500 та же самая, что и система 400, за исключением того, что система 500 включает проводящие пластины 504 и диэлектрик 506 в альтернативной конфигурации, подвергающейся воздействию вращающих сил момента на головку бура. В этом варианте осуществления элемент, воспринимающий нагрузку, представляет собой удлинитель 502, и сила момента на головку бура переносится через ось удлинителя.

В емкостной системе 500, показанной на Фиг.5А-5С, пластины 504 закреплены вдоль внутренней поверхности удлинителя 502 на опоре или подставке (не показана). Каждая пластина 504 закреплена на внутренней поверхности в различном радиальном положении, и все они продолжаются радиально внутрь к центру удлинителя 502. Пластины 504 размещены так, что по мере вращения инструмента платины 504 перемещаются вдоль оси удлинителя. Иными словами, по мере вращения инструмента расстояние L5 между пластинами будет растягиваться и сокращаться в соответствии с приложенными силами момента на головку бура. На фиг.5В представлено сечение по линии 5В-5А на фиг.5А. Фиг.5В показывает расстояние L5 между параллельными пластинами 504 в их первоначальном положении. На фиг.5С показано расстояние L'5 между параллельными пластинами 504 после приложения вращающей силы момента на головку бура. В этом случае L'5 больше, чем L5.

На фиг.6А и 6В показан данный емкостной вариант для устройства измерения изгибного типа. Фиг.6А и 6В показывают альтернативный вариант емкостной системы 600. Эта система 600 та же самая, что и система 400, за исключением того, что система 600 содержит проводящие пластины 604 и диэлектрик 606 в альтернативной конфигурации, подвергающейся воздействию осевого изгиба. В этом варианте осуществления элементом, несущим нагрузку, является удлинитель 602, и изгиб передается в виде момента по оси удлинителя 602.

В емкостной системе 600, показанной на фиг.6А, пластины 604 установлены на внутренней поверхности удлинителя 602 с разнесением на расстояние L6 вдоль центральной оси удлинителя 602. Пластины 604 размещены перпендикулярно оси удлинителя 602, так что когда инструмент изгибается, пластины 604 перемещаются в соответствии с этим, как показано на фиг.6В. Иными словами, когда инструмент изгибается, расстояние L6 между пластинами 604 будет увеличиваться и сокращаться в соответствии с приложенными изгибающими силами. На фиг.6В показана система 600 и результирующее расстояние L6 между пластинами 604 после приложения изгибающих сил.

Одна или более систем, описанных выше, расположены вдоль оси удлинителя. При таком расположении системы датчиков реагируют на деформации, обусловленные силами нагрузки на головку бура. В некоторых случаях они могут иметь дополнительное преимущество, заключающееся в том, что являются нечувствительными к изгибу. Например, в системе датчиков по фиг.4А эффект сил нагрузки на головку бура будет заключаться в том, что все части пластин 604 конденсатора будут перемещаться ближе друг к другу. Однако если бы удлинитель 403 изгибался, то действие сил привело бы к тому, что пластины 404 сближались бы в одной половине датчика 400 и удалялись бы друг от друга в другой половине датчика 400. Этот эффект будет компенсировать действие изгиба, приводя к тому, что датчик 400 по существу нечувствителен к изгиб